Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Сам процесс производится в различных режимах: с применением ручного инструмента (дрели или другого инструмента), специальных сверлильных или металлорежущих станках.

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Режимы сверления

Для получения точных и качественных отверстий необходимо соблюдать режимы и технологии всех операций. Сверление металла предполагает соблюдение следующих режимов:

- выбор необходимого диаметра и типа сверла;

- скорости и глубина резания;

- скорость и точность подачи (сверла или заготовки);

- угол контакта режущей поверхности с заготовкой;

- температуры нагрева заготовки и сверла (обеспечение охлаждения, в случае необходимости).

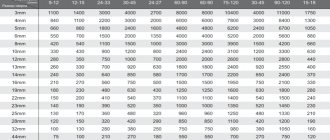

Выполнение всех режимов позволяет получить отверстие в металле, удовлетворяющее условиям конструкторской документации. Правильно выбранный режим повышает точность обработки и продлевает срок службы режущего инструмента. Для выбора режимов сверления металлических изделий разработаны специальные таблицы. Они включают точные параметры режимов резания. Например, зная марку стали и диаметр используемого сверла можно с помощью данных переводной таблицы можно установить скорость резание. Это позволит точно настроить скорость вращения шпинделя применяемого станка. Для этого используют переводную таблицу, которая нанесена на специальную пластину и закреплена на лицевой панели каждого станка.

В отдельных случаях применяют предварительное сверление. Оно подготавливает черновое отверстие для дальнейшей обработки (фрезерования или развёртки). Если заготовка достаточно толстая или необходимо получить глубокое отверстие применяют поэтапный режим изготовления.

Типы сверл и приборы для сверления по металлу

Необходимые приборы для сверления металлических изделий – электрические и ручные дрели, а также сверлильные станки. Рабочая часть таких аппаратов – сверло разных форм:

- спиральные;

- винтовые;

- коронковидные;

- конусные;

- плоские;

- пушечные;

- ружейные;

- центровочные;

- ступенчатые.

Каждое сверло имеет индивидуальную маркировку, где на кончике указывается диаметр сечения и тип сплава, из которого оно изготовлено. Для сверления отверстия требуемого диаметра необходимо сверло на несколько десятых миллиметра уже.

Сверла классифицируют и по длине:

- короткие;

- удлиненные;

- длинные.

Для сверления некоторых материалов может потребоваться сверло специальной заточки с алмазным наконечником. С изделиями из тонколистовых сплавов спиральные сверла могут не справиться. В некоторых случаях для сверления глубоких отверстий изделие приходится фиксировать в тисках, упорах, кондукторах, уголках с креплениями. Это делается в целях безопасности и получения отверстий высокого качества.

Типы отверстий и методы их сверления

В теории металлообработки все отверстия делятся по следующим признакам:

- назначению;

- геометрическим размерам и глубине;

- степени обработки.

По назначению их подразделяют: для крепления двух и более элементов, последующего нарезания резьбы, вставки отдельных элементов конструкции.

По второму признаку рассматривают следующие виды:

- сквозные;

- глухие (в том числе глубокие);

- половинчатые;

- большого диаметра.

Особое место занимают отверстия, которые подготавливают для нарезания внутренней резьбы. В этом случае сверление и рассверливание отверстий производиться с учётом будущего диаметра вкручиваемого элемента, обладающего наружной резьбой. Для каждого из отверстий выбирают свои способы сверления.

Так как сверление это процесс механического резания металла, поэтому для получения желаемого результата следует выбрать необходимые методы обработки. Для производства сквозных отверстий в деталях необходимо продумать систему их крепления, которая не позволит повредить поверхность, находящуюся за деталью. Наиболее целесообразно применять тиски или струбцины.

Для изготовления глухих или половинчатых отверстий следует предусмотреть точную остановку сверла, которое обеспечит необходимый размер. Сверление больших отверстий предполагает применение специального оборудования. При необходимости получения отверстий разного диаметра следует подобрать требуемый набор свёрл или применять станки с числовым программным управлением. Они позволят автоматически производить замену сверла на инструмент с заданным диаметром.

Оборудование и приспособления для сверления

Для каждого из этапов разработан инструмент для сверления отверстий. На подготовительной стадии применяются следующие инструменты, позволяющие производить точную разметку места положения будущего отверстия. Для этого применяют: керн, специальный шаблон или кондуктор. Керн представляет собой хорошо заточенный стержень из прочной инструментальной стали. С его помощью наносят углубление на поверхности заготовки, в точке, где планируется произвести сверление. Попадая в это углубление, сверло не скользит по поверхности и производится точное сверление.

Для повышения производительности на предприятиях с массовым производством изготавливают специальные шаблоны. Они позволяют производить разметку мест будущих отверстий у однотипных заготовок. Специальные шаблоны применяют для высверливания на цилиндрических поверхностях. Их изготавливают из стальной полоски, согнутой под прямым углом. На одной из поверхностей сверлят небольшое отверстие, которое в дальнейшем позволит керном наносить отметку на цилиндрической поверхности.

Для получения повышенной точности разметки, соблюдения вертикального положения сверла и соблюдения заданного расстояния, между отверстиями применяется инструмент называемый кондуктором. Кроме этого его применяют при сверлении тонкостенных изделий, для которых не возможно сильное механическое воздействие (например, удар молотка по керну).

Кроме этих изделий применяют инструменты и приспособления позволяющие производить сверление дрелью при её жесткой фиксации. С этой целью применяю:

- направляющий фиксатор;

- удерживающая стойка;

- кондуктор для направления движения сверла.

Первые два приспособления изготавливаются под конкретную конструкцию электродрели. Кондуктор позволяет точно направлять сверло к месту будущего отверстия. Его успешно используют для размеров, не превышающих 20 миллиметров. Поэтому при изготовлении отверстий большого диаметра с помощью кондуктора производят предварительное рассверливание.

Все эти проблемы легко решаются при применении сверлильных или токарных станков. Сверлильные станки делятся на три категории:

- универсальные;

- специализированные;

- специальные.

Они классифицируются по следующим признакам:

- конструкцией стола;

- уровню автоматизации;

- количеству имеющихся шпинделей;

- степени точности;

- наличию дополнительных возможностей.

Первая категория станков позволяет решать практически весь спектр задач по производству отверстий. Серьёзным ограничением служит допустимое расстояние, на которое может двигаться патрон с закреплённым сверлом. Это обстоятельство не позволяет производить сверления на большую глубину. В этом случае применяют специализированные станки. Для повышения производительности труда и увеличении количества выпускаемых однотипных деталей конструируют специальные агрегаты. Они способны выполнять перечень необходимых операций с высокой точностью и скоростью.

По конструкции такие станки выпускаются с одним или несколькими шпинделями. Конструкция стола отличается многообразием: обычные, плавающие, подъёмные и другие. Уровень автоматизации определяется способом выполнения операций сверления. Самыми простыми станками являются ручные и механические. Более совершенными являются автоматические и станки с числовым программным управлением.

Кроме сверлильных станков для решения этих задач используют различные токарные станки.

Для получения отверстий на токарном станке в шпинделе передней бабки закрепляют сверло, а в задней бабке крепят заготовку.

На токарных станка можно выполнять весь перечень операций связанных с получением отверстий: непосредственно само сверление, рассверливание с последующим развёртыванием или зенкованием.

Сверление и рассверливание отверстий

Назначение и инструменты. Сверлением можно получить отверстия точностью до 12-го квалитета и шероховатостью Rz≥80 мкм. Рассверливанием увеличивают диаметр ранее просверленного отверстия и при определенных условиях повышают его точность примерно на один квалитет.

В качестве режущих инструментов для рассматриваемых способов обработки используются преимущественно спиральные сверла.

Спиральное сверло(рис 51) представляет собой двузубый режущий инструмент, состоящий из рабочей части, шейки и хвостовика. Рабочая часть включает режущую и направляющую части.

На рабочей части сверла выполнены две стружечные канавки, винтовая форма которых облегчает выход стружки из отверстия. Для уменьшения трения о стенки отверстия спинки зубьев занижены, а вдоль каждого из них оставлены узкие направляющие ленточки. С этой же целью на направляющей части предусмотрена небольшая обратная конусность (0, 03-0, 12мм на каждые 100 мм длины). Для увеличения прочности сверла глубина стружечных канавок постепенно уменьшается по направлению к хвостовику.

Режущая часть имеет две режущие кромки, которые в центре соединяются перемычкой (поперечной кромкой). Передняя поверхность зубьев является частью винтовой поверхности стружечной канавки, а задняя — поверхностью конуса, образующегося при заточке сверла.

Хвостовики выполняются коническими (для сверл диаметром 6-80 мм) по размерам стандартных конусов Морзе или цилиндрическими — для сверл малых диаметров до 20 мм.

Сверла изготавливаются из быстрорежущей стали Р6М5, а также оснащаются твердым сплавом ВК8. Последние предусмотрены для сверления чугуна и труднообрабатываемых сталей. Кроме того, в целях экономии дорогостоящих быстрорежущих сталей хвостовики сверл диаметром свыше 6 мм выполняются из конструкционных сталей и привариваются к рабочей части сверла.

Рис 51. Спиральное сверло:

а — части; б -элементы; в — главные углы

Для создания благоприятных условий резания зубьям сверла придается форма клина, которая определяется главными углами» передним γ, углом заострения β и заднимα (см. рис, 51, в). Величина этих углов неодинакова для различных точек режущих кромок. Передний угол в связи с винтовой формой стружечной канавки имеет наибольшее значение (20-30°) у периферии сверла, а ближе к его оси постепенно уменьшается до отрицательной величины. Заднему углу заточкой по задним поверхностям придается также переменное значение для компенсации его уменьшения в работе: от 10-15° у периферии до 20-25° около оси.

Существенное влияние на сопротивление резанию оказывает угол при вершине сверла 2φ (см. рис 51, б). С уменьшением этого угла общее сопротивление резанию возрастает, а усилие подачи, действующее вдоль оси сверла, уменьшается. Для сверл общего назначения угол при вершине выполняется в пределах 116-118°.

Значительный недостаток спиральных сверл — наличие у них перемычки. Имея отрицательный передний угол, она не режет, а мнет металл. У правильно заточенного свёрла перемычка должна располагаться к направлению режущей кромки под углом ψ(пси) =50-55°. В противном случае, требуемая величина заднего угла сверла не будет выдержана, так как между этими углами существует обратно-пропорциональная зависимость. Например, при увеличении угла задний угол а уменьшается и наоборот.

Рис 52. Шаблон для контроля заточки сверл

Централизованная заточка сверл на предприятиях обычно ведется на специальных сверлозаточных станках. При универсальных работах эту операцию часто выполняет сам токарь (подобно заточке резцов) на простых заточных станках.

Во время заточки рабочую часть сверла удерживают левой рукой, опираясь ею на подручник, а правой поддерживают хвостовик сверла. Небольшим усилием прижимают режущую кромку к рабочей поверхности шлифовального круга так, чтобы кромка вначале занимала горизонтальное положение. Затем сверло медленно поворачивают и одновременно подают вперед на круг. После заточки одной задней поверхности сверло поворачивают и затачивают другую.

Рис 53. Дополнительные способы заточки сверл

Качественно заточенное сверло должно отвечать следующим требованиям: 1) угол при вершине 2φ=116-118°;2) одинаковая длина, прямолинейность и симметричность к оси режущих кромок; 3)угол наклона перемычки к режущим кромкам ψ= 50 -55°; 4) отсутствие на режущих кромках забоин, завалов, зазубрин, заусенцев, прижогов, трещин.

Контроль заточенных сверл ведется внешним осмотром и при помощи шаблона (рис 52).

Рис 54. Переходная втулка со вставленным в нее хвостовиком сверла

Для улучшения режущих способностей сверл диаметром свыше 12 мм кроме вышеописанной нормальной заточки рекомендуется выполнять двойную заточку, подточку перемычки и ленточек.

Двойную заточку (рис53. , а) делают по задним поверхностям сверла путем создания на режущих кромках двух дополнительных участков под углом 70-75° длиной 0, 2 диаметра сверла. Благодаря этому увеличивается общая длина режущих кромок, улучшается теплоотвод, уменьшается острота уголков и увеличивается их прочность и стойкость. Кроме того, благодаря ломаной форме режущих кромок облегчается разделение широких стружек и выход их из отверстия.

Подточка перемычки (рис 53, б) выполняется по передним поверхностям зубьев для уменьшения ее длины примерно до 0, 1 диаметра сверла и увеличения в этом месте переднего угла.

Подточка ленточек (рис 53, а, сеч. А-А) выполняется на длине 1, 5-4 мм около уголков сверла. В этих местах ширина ленточки уменьшается до 0, 2-0, 4 мм, что снижает трение в наиболее нагруженном месте сверла.

Установка сверл на станке. На токарном станке сверление производится не вращающимся сверлом, которое закрепляется в пиноли задней бабки.

Сверла сконическим хвостовиком устанавливают непосредственно в отверстие пиноли, если размеры их совпадают, или при помощи переходной втулки 2 (рис 54), одетой нахвостовик сверла 1.

Сверла с цилиндрическим хвостовиком закрепляются на станке посредством сверлильных патронов, одна из конструкций которых показана на рис 55, а. В наклонных отверстиях корпуса 3 установлены кулачки 4 в виде цилиндрических стержней со скосами для закрепления сверла и резьбовой частью на наружной поверхности. Внутри муфты 5 закреплена гайка с конической резьбой, которая соединяется с резьбой, кулачков. Если ключом 2 вращать муфту, то кулачки, перемещаясь в наклонных отверстиях, будут сжиматься, обеспечивая закрепление и центрирование сверла. Корпус 8 с обратной стороны имеет глухое коническое отверстие, которым он неподвижно насаживается на хвостовик. Такие патроны выпускаются трех размеров: ПС-6, ПС-9, ПС-16 (цифры обозначают наибольший диаметр закрепляемого сверла).

Если требуется частая смена инструментов, устанавливаемых в задней бабке, удобно пользоваться быстросменными патронами (рис 55, б). Патрон состоит из корпуса 2 с коническим хвостовиком 6 и двумя отверстиями, в которых свободно завальцованы шарики 3. В корпус устанавливается переходная втулка J с коническим отверстием Морзе. На наружной поверхности втулки выполнены две радиусные канавки, в которые при рабочем положении патрона западают шарики. На корпусе свободно надета муфта 4, продольное положение которой ограничивается пружинными кольцами 7 и 9 и подпружиненным шариком 8, фиксирующим муфту в рабочем состоянии. Отверстие 5 предусмотрено для выхода воздуха при установке переходной втулки в патрон.

Рис 55. Сверлильные патроны:

а — кулачковый; б- быстросменный; в — для глубокого сверления

Действие патрона следующее, Требуемое сверло вставляется в переходную втулку и вместе с ней устанавливается в патрон. Муфта при этом сдвинута вправо. Затем при перемещении влево муфта нажимает на шарики, которые входят в выемки втулки и закрепляют ее. Чтобы сменить инструмент, достаточно сдвинуть муфту вправо, и втулка со сверлом свободно вынимается из патрона.

Для сверления с механической подачей иногда применяют несложное приспособление в виде втулки с прямоугольным выступом, которым она закрепляется в резцедержателе суппорта.

При глубоком сверлении возникает необходимость частого вывода сверла из отверстия для очистки от стружки. В этом случае значительно сократить время отвода сверла и возвращения его в исходное положение можно, применяя довольно простой патрон (рис55, в). Он состоит из корпуса 2 с коническим хвостовиком, сверлодержателя 1 с ввернутой в него рукояткой 3. В корпусе имеется продолговатый паз с рядом поперечных канавок. Для отвода сверла достаточно вывести рукоятку из канавки и отвести сверло вправо. Возвращение сверла в рабочее положение выполняется в обратном порядке.

Рис 56. Центрование торца заготовки перед сверлением

Подготовка к сверлению. Важные условия качественной обработки отверстия сверлом: прочное закрепление заготовки без заметного биения, перпендикулярность ее торца к оси вращения, отсутствие на торце неровностей и выпуклости, совпадение оси пиноли с осью шпинделя, придание первоначального направления сверлу.

Рис 57. Сверление на токарном станке

Заготовку, установленную в токарном патроне, при необходимости выверяют и прочно закрепляют. Торец ее перед сверлением чисто подрезают. Чтобы придать первоначальное направление сверлу, особенно при большой длине его, рекомендуется в центре торца делать небольшое конусное углубление. Его выполняют упорным резцом (рис 56, а) или коротким жестким сверлом (рис 56, б). Угол центрового углубления делают на 20-30° меньше угла при вершине рабочего сверла. При таком условии перемычка сверла в начальный момент не будет участвовать в резании (рис 56, в), что намного уменьшает опасность смещения сверла в сторону.

Для повышения жесткости длинных сверл рекомендуется подпирать их в начале сверления обратной стороной резца, закрепленного в резцедержателе несколько выше оси центров.

Перед сверлением глубокого отверстия заготовку следует сначала надсверлить коротким сверлом такого, же диаметра на глубину, примерно равную диаметру отверстия. В этом случае основное сверло, получив первоначальное направление, не сможет отклониться в сторону.

Соосность центров станка проверяют ранее описанными способами (см. § 11). Заднюю бабку закрепляют на станине в таком положении, чтобы вылет пиноли при сверлении был наименьшим.

Не менее важна правильная установка сверла. Хвостовик его и отверстие пиноли следует насухо протереть, забоины на хвостовике удалить напильником. Сверло устанавливают в пиноль резким осевым толчком.

Приемы сверления. Обычно применяется следующий способ сверления на токарном станке (рис 57). После подготовительной работы включают вращение шпинделя и вручную поворотом маховичка задней бабки подводят сверло к торцу вращающейся заготовки. При этом следует избегать удара, иначе сверло может поломаться. Вначале сверло подают вперед медленно, когда же оно врежется в металл на глубину, немного большую длины режущей части, подачу можно увеличить. Подача сверла должна выполняться плавно, без рывков.

Особую осторожность следует проявлять при выходе сверла на сквозного отверстия. В этом месте возникает неравномерная нагрузка режущих кромок и они могут выкрошиться. Поэтому на выходе подачу надо резко уменьшать.

Прежде чем выключить вращение шпинделя, сверло надо вывести из отверстия, иначе вследствие упругой деформации металла оно может заклиниться в отверстии.

При сверлении стружка тяжело выходит из отверстий, поэтому сверло надо периодически очищать металлической щеткой.

Глубину глухого отверстия выдерживают по миллиметровой шкале пиноли, по лимбу маховичка задней бабки, а при их отсутствии — по меловой риске, которую наносят на сверло.

Для увеличения стойкости сверла его рекомендуется охлаждать. Стали сверлят с применением эмульсии, цветные металлы — с охлаждением или всухую, чугун — без охлаждения. Струю охлаждающей жидкости направляют на сверло около торца обрабатываемой детали и включают одновременно с началом резания.

Ручная подача сверла, особенно при обработке отверстий большого диаметра, слишком затруднительна. Поэтому в ряде моделей современных токарных станков предусмотрено устройство для механического перемещения задней бабки. Оно представляет собой замок, который состоит из двух угольников, соответственно прикрепленных к поперечным салазкам суппорта и плите задней бабки. Перед включением механической подачи заднюю бабку открепляют от станины.

Рассверливание отверстий. Сверление отверстий большого диаметра сильно затрудняется из-за значительного усилия подачи. Поэтому отверстия диаметром свыше 30 мм выполняют двумя сверлами. Диаметр первого из них принимают равным примерно 1/2 диаметра отверстия. Благодаря этому перемычка второго сверла не участвует в резании, намного снижается усилие подачи и уменьшается вероятность ухода сверла в сторону. Приемы рассверливания те же, что и при сверлении.

Режимы резания при сверлении и рассверливании. Глубина резания t при сверлении характеризуется размером сверла и равна 1/2 его диаметра. При рассверливании она определяется полуразностью диаметров отверстия после и до обработки.

Подача 5 при сверлении и рассверливании соответствует осевому перемещению сверла за один оборот заготовки и выражается в мм/об.

Скорость резания υдля не вращающегося сверла равна окружной скорости вращения обработанной поверхности отверстия в м/мин.

Подача сверла на токарных станках чаще всего осуществляется вручную. При работе с механической подачей для отверстий диаметром от 5 до 30 мм в стальных заготовках ее можно выбирать в пределах 0, 1 — 0, 4 мм/об. Большие подачи в указанных пределах принимают для сверл большего диаметра. При сверлении чугуна подачу можно увеличить примерно в 1, 5 раза; то же самое и при рассверливании отверстий.

Скорость резания для быстрорежущих сверл при обработке отверстий в стальных и чугунных заготовках выбирают в пределах 20-40 м/мин; для сверл, оснащенных пластинками твердого сплава, ее можно увеличивать в 2-3 раза. Для сверл меньшего диаметра принимают большие значения скорости резания.

При расчетах, связанных с выбором режима резания для обработки отверстий сверлами, можно пользоваться формулами 1 — 4 (см. §8).

Особенности сверления глубоких отверстий. При обработке глубоких отверстий условия работы спирального сверла резко ухудшаются: затрудняется выход стружки и подвод охлаждающей жидкости к режущим кромкам, уменьшается жесткость сверла и появляется опасность увода его в сторону. В таких случаях рекомендуется пользоваться сверлами для глубокого сверления, в конструкции которых предусмотрена возможность частичного или полного устранения указанных недостатков.

Охлаждение режущих кромок и выход стружки из глубокого отверстия улучшаются при применении спиральных сверл с каналами для подвода охлаждающей жидкости под давлением (рис 58, а). Однако такие сверла, обладая недостаточной жесткостью, не обеспечивают строгой прямолинейности оси отверстия v их применяют лишь для обработки отверстий невысокой точности.

Для улучшения направления сверла в отверстии и условий охлаждения режущих кромок применяются четырех ленточные спиральные сверла (рис 58, б). У таких сверл несколько увеличена толщина сердцевины, а на спинках каждого зуба выполнены по две направляющие ленточки. Образующиеся за счет этого дополнительные канавки позволяют жидкости свободно подходить к режущим кромкам, не встречая на своем пути раскаленную стружку. При применении таких сверл точность обработки отверстий несколько повышается, однако недостатки, присущие обычным спиральным сверлам(невысокая жесткость, наличие перемычки), остаются.

Рис 58. Сверла для глубокого сверления:

а — с каналами для охлаждающей жидкости; б — четырех ленточное; в — пушечное; г — ружейное

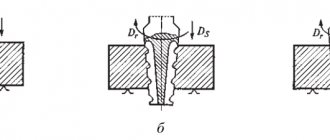

Глубокие отверстия повышенной точности обрабатываются пушечными и ружейными сверлами. Характерная особенность их конструкции — наличие одного зуба и большой направляющей поверхности.

Пушечное сверло (рис58, в) представляет собой круглый стержень с цилиндрическим хвостовиком 3. Для образования режущей кромки 1 и пространства для выхода стружки рабочая часть 2сверла срезана по радиусу, а для уменьшения трения о стенки отверстия создана небольшая обратная конусность на направляющей части. Недостатки таких сверл:затрудненный выход стружки из отверстия и недостаточно эффективное охлаждение режущей кромки.

Ружейное сверло (рис 58, г)обычно изготавливается из трубки быстрорежущей стали. По всей длине ее, за исключением хвостовика 3, провальцована угловая стружечная канавка. При этом внутри сверла образуется серпообразный канал, по которому подводится охлаждающая жидкость. Напорная струя жидкости, подаваемая под высоким давлением, не только интенсивно охлаждает режущую кромку, но и вымывает стружку из отверстия. Благодаря ломаной форме режущей кромки 1 широкая стружка разделяется и на дне отверстия образуется центрирующий конус, улучшающий направление сверла во время резания.

Таблица 5

| Брак при сверлении отверстий | |

| Причины | Способы устранения |

| Завышен диаметр отверстия | |

| Неправильно выбран диаметр сверла | Заменить сверло |

| Неправильная заточка сверла (разная длина режущих кромок) | Правильно заточить его |

| Биение шпинделя | Отрегулировать подшипники шпинделя |

| Несоосность центров станка | Выверить соосность центров |

| Смещение отверстия с оси заготовки | |

| Неправильная установка заготовки в патроне | Выверить положение заготовки |

| Неперпендикулярность торца к оси вращения или неровности на нем | Чисто подрезать торец |

| Неправильная заточка сверла | Правильно заточить сверло |

| Недостаточная жесткость сверла | Перед сверлением надсверлить отверстие коротким сверлом, подпереть сверло обратной стороной резца |

| Увеличенная шероховатость | |

| Тупое сверло | Заточить сверло |

| Большая подача | Уменьшить подачу |

| Несвоевременная очистка сверла от стружки, налипание частичек металла на ленточки сверла | Чаще выводить сверло из отверстия и очищать |

Чтобы придать пушечным и ружейным сверлам Первоначальное направление, отверстие предварительно надсверливают коротким спиральным сверлом.

Наиболее характерные виды брака отверстий, выполненных сверлами, их причины и способы устранения приведены в табл. 5.

Контрольные вопросы и задания:

Каковы особенности геометрии спирального сверла?

Какие требования предъявляются к качеству заточки спирального сверла?

Расскажите о дополнительных способах заточки сверл и их назначении.

В чем заключается подготовка к сверлению?

Объясните приемы сверления на токарном станке.

Какие сверла применяют для глубокого сверления и каковы их особенности?

В чем выражается брак при сверлении и каковы его причины?

Выполните задания № 61, 63 и 69.

Центрование заготовок

Центровые отверстия используются в качестве установочной базы при обработке деталей в центрах.

По ГОСТ 14034-74предусмотрены три основные формы центровых отверстий (рис 59): А — без предохранительного конуса; В — с предохранительным конусом; R — с дугообразной образующей. В первых двух формах базовой поверхностью служит коническое отверстие с углом при вершине 60°. Для формы R таковой является фасонная поверхность, обеспечивающая кольцевой контакт с рабочим конусом центра. Небольшой цилиндрический участок диаметром d предусмотрен для разгрузки вершины токарного центра и размещения смазки. По диаметру этого участка условно обозначается номинальный размер центрового отверстия.

Центровые отверстия формы В рекомендуются для заготовок, многократно устанавливаемых в центрах. Форму R целесообразно применять, когда требуется повышенная точность обработки.

Размеры центровых отверстий выбирают по таблице стандарта в зависимости от диаметра концевой шейки вала D. Точность их обработки также ограничивается требованиями стандарта, согласно которому на угол рабочего конуса 60° допускается отклонение не более минус 30′, а шероховатость поверхности этого участка не должна превышать Rа = 2, 5 мкм. Кроме того, оси центровых отверстий должны быть соосны между собой и с осью заготовки.

Наиболее производительными инструментами для центрования являются комбинированные центровочные сверла (рис60, а, б), которые за один рабочий ход позволяют получить форму отверстия.

Они выпускаются для номинальных размеров d = l-6 мм. Обработка центровочных отверстий более крупных размеров производится раздельно: вначале специальным центровочным сверлом (рис 60, в), затем многозубой зенковкой (рис 60, г). Центрование на токарном станке выполняют аналогично сверлению (рис 60, d).

Рис 59. Формы центровых отверстий

Рис 60. Инструменты для центрования и способы его выполнения

Перед центрованием торец заготовки, закрепленной в патроне, чисто подрезают. К торцу подводят, избегая удара, сверло и ручной подачей врезаются в металл. Для получения центрового отверстия требуемых размеров сверло углубляют в торец на необходимую величину, пользуясь лимбом маховичка задней бабки или шкалой пиноли. Чтобы сократить время отсчета размеров при центровании партии заготовок, последним следует создавать постоянное продольное положение на станке с помощью шпиндельных упоров (см. рис, 37, а и 40), При изготовлении деталей крупными партиями эта операция обычно выполняется в заготовительном участке цеха на специальных центровальных станках.

Для центрования комбинированными сверлами режим резания принимают в следующих пределах: подача S= 0, 02-0, 06 мм/об; скорость резания υ=12-25 м/мин; смазывающе-охлаждающая жидкость — эмульсия.

При центровании возможны следующие виды брака:

1. Не выдержаны размеры и форма отверстия. Причины: неправильная заточка комбинированного сверла, ошибки при отсчетах глубины центрования.

2. Дробленость на основном конусе. Причины: тупое сверло, слишком малая подача, нежесткое крепление заготовки, большой вылет пиноли.

3. Оси центровых отверстий не соосны и смещены с оси заготовки. Причина: неверная установка заготовки в патроне.

Контрольные вопросы:

Назовите основные формы центровых отверстий и расскажите об их назначении.

По какому показателю устанавливается номинальный размер центрового отверстия?

В зависимости отчего выбирают размеры центрового отверстия?

Какими инструментами выполняют центрование?

Каким требованиям должна удовлетворять точность выполнения центровых отверстий?

Объясните приемы центрования.