Холодные трещины при сварке могут образоваться либо, по окончании процесса сварки, либо во время наплавки дополнительного слоя металла. Образование холодных трещин происходит при низких температурах, не превышающих 200-250°C, в отличии от горячих трещин при сварке, образующихся при высоких температурах.

На рисунке показаны разновидности холодных трещин. Они бывают продольными — 1, поперечными — 2 (при большой толщине сварного шва). Самые распространённые места для начала формирования трещин — корень сварного шва, или место стыка сварного валика и основного металла. Встречаются трещины, образованные в зоне термического влияния — 3.

Холодные трещины не всегда появляются на поверхности металла. Они вполне могут сформироваться внутри и быть небольшими по протяжённости. Внутренние холодные трещины сложно обнаружить из-за того, что проникающие реактивы, применяемые для контроля сварных швов, не чувствительны к таким дефектам сварного шва.

Если горячие трещины при сварке получаются достаточно разветвлённые, то главное отличие холодных трещин от горячих заключается в том, что они не такие разветвлённые и раскрытые. Поверхностные трещины, открытые для доступа воздуха, остаются неокисленными и приобретают коричневый, или голубой цвет. Подобные трещины образуются, в основном, при сварке высокопрочных сталей.

Виды холодных трещин при сварке

По месту образования холодные дефекты подразделяются на наружные и внутренние подвиды. По направленности относительно стыка видам холодных трещин даны следующие названия:

- откол ― продольные на участках рядом с соединением;

- отрыв ― направленные вдоль шва;

- частокол ― образующиеся поперек шва или в зоне термического воздействия перпендикулярно к соединению.

Разновидности холодных трещин при сварке

На сложных стыках холодные трещины могут образоваться:

- между швами при двухсторонней сварке;

- на границе между швом и металлом детали;

- на нижней стороне соединения под валиком.

Дефекты отливок

Холодные трещины.

При охлаждении стальных отливок ниже интервала температур 620—650′ С и чугунных ниже 400—650 С в их материале преобладают упругие свойства. Трещины, образующиеся в отливках в период преобладания в их материале упругих свойств, называют холодными. Деление трещин на горячие и холодные условно, так как по механизму образования холодные трещины почти не отличаются от горячих.

Холодными трещинами называют слабо заметное нарушение целостности отливки, большей частью со светлой, зернистой, поверхностью излома. Холодные трещины обычно имеют правильные очертания, так как при их образовании разрушение происходит по зернам, а не по их границам. Ширина их обычно незначительна, так как пластичность сплавов в период их образования мала и возможности для деформации отливки ограничены.

Холодные трещины образуются в зоне растягивающих напряжений и располагаются преимущественно в острых углах и других местах концентрации напряжений. Причиной образования холодных трещин являются остаточные напряжения, возникающие в отливке при ее охлаждении. Кроме того, на образование холодных трещин влияют и временные напряжения.

Холодные трещины, вызываемые остаточными напряжениями, появляются при эксплуатации отливок под действием нагрузок, значительно меньших расчетных. Практически они могут возникнуть даже без воздействия внешних сил — при очистке, транспортировке или механической обработке.

Вероятность образования холодных трещин зависит от характера нагружения отливки, величины действующих в ней остаточных напряжений, пластических и прочностных свойств сплавов. Таким образом, в зависимости от условий нагружения образование холодных трещин тем вероятнее, чем меньше прочность или пластичность материала.

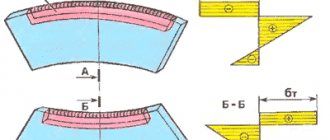

Условия образования холодной трещины рассмотрим на примере отливки шкива с ободом малого сечения и спицами большого диаметра. Подобные отливки часто получаются с искаженными размерами, большими напряжениями и трещинами. При изготовлении шкивов из углеродистой стали в них возникают преимущественно температурные, а не фазовые напряжения. Непосредственно после заливки скорость охлаждения обода будет значительно выше, чем более массивных спиц и ступицы. Поскольку спицы и обод соединены в одну систему, то спицы будут иметь некоторую среднюю длину. При этом спицы будут сжаты (укорочены), а возникающие в них напряжения погашены пластическими деформациями. Некоторым удлинением обода в данном случае можно пренебречь. По мере дальнейшего охлаждения шкива наступит момент, когда в спицах начнут преобладать упругие свойства. После этого система приобретает большую жесткость и сокращение в размерах любого из ее элементов должно вызвать соответствующие упругие деформации и напряжения в соседнем.

Если бы теперь спицы охлаждались отдельно от обода, то, поскольку их температура выше, чем обода, абсолютная величина усадки была бы больше и между ними и ободом должен был бы образоваться зазор. Однако поскольку отливка представляет собой единую систему, то после окончательного остывания отливки спицы окажутся упруго растянутыми и в них будут действовать растягивающие напряжения, а в ободе — сжимающие. Если обод шкива недостаточно жесткий, то он может прогнуться, что приведет к браку по короблению. Если же обод обладает достаточной жесткостью, то напряжения в спицах могут превысить допускаемую величину и в отливке по спицам возникнут холодные трещины.

В качестве другого примера рассмотрим условия охлаждения и возникновения холодной трещины в отливке из ковкого чугуна ступицы легкового автомобиля. Она состоит из двух частей — ступицы, массивной втулки и диска малого сечения. Вследствие того, что в первый период охлаждения отливки диск остывает быстрее втулки, к моменту перехода чугуна всей отливки в упругое состояние разность температур между втулкой и диском составляет 80°. В результате после полного остывания отливки возникают температурные остаточные напряжения, растягивающие во втулке и сжимающие в диске и приводящие к образованию холодных трещин.

На образование холодных трещин могут оказывать влияние также и временные температурные напряжения. Так, например в данном случае ступицу выбили бы через 2,5 мин после охлаждения ее втулки. При этом вследствие ускорения охлаждения отливки после заливки разность температур между втулкой и диском возросла бы до 135°. Разность температур 135° — 80° = 55° была бы вызвана ускорением остывания диска и привела к возникновению временных температурных напряжений сжатия во втулке и растяжения в диске. В данном случае остаточные и временные напряжения имеют противоположные знаки. Так как температурные напряжения прямо пропорциональны разности температур, то остаточные напряжения в детали будут больше временных в 1,3 раза. Кроме того, напряжения тем больше, чем выше модуль упругости материала.

Сследует стремиться к созданию нежестких несвязанных конструкций, в которых в результате местных деформаций остаточные напряжения не достигают опасной величины. С этой же целью иногда крупные отливки делят на несколько частей. Например, отливку крупного маховика делят на два полукольца. После механической обработки их соединяют болтами. Напряжения и искривления каждого полукольца получаются меньшими, чем целого кольца.

Как указывалось, вероятность образования трещин тем больше, чем меньше пластичность и прочность сплавов. Поэтому при равных остаточных температурных напряжениях в отливках из стали, серого и белого чугуна наибольшая опасность образования холодных трещин в менее пластичном белом чугуне.

Меры по предотвращению холодных трещин.

Мероприятия но предупреждению образования холодных трещин сводятся к соответствующим мерам по предотвращению возникновения значительных остаточных напряжений. Хорошие результаты могут быть получены при повышении показателей прочностных и пластических свойств металла отливки. В сталях такие элементы, как углерод, хром, марганец и т. п., понижая пластичность, способствуют образованию холодных трещин; стали с пониженным содержанием углерода и легирующих элементов менее склонны к образованию подобных дефектов.

Для предупреждения возникновения холодных трещин особенно важно, чтобы отливка не имела стенок различной толщины.

Таким образом, уменьшение жесткости отливок путем замены деформации растяжения деформацией изгиба способствует снижению остаточных напряжений и исключению холодных трещин. При этом некоторые части отливок могут покоробиться.

Однако не всегда целесообразно использование податливых конструкций отливок с изгибающимися ребрами, дисками или спицами, так как большой их изгиб может вызвать концентрацию напряжений. Так, в верхних ребрах ролика из белого чугуна (рис. 58, а) наблюдались холодные трещины, иногда переходившие в диск. Эти трещины возникали в результате значительной концентрации напряжений при изгибе диска под действием остаточных температурных напряжений. Нижние ребра, подвергающиеся сжатию, трещин не имели. При удалении верхних ребер исчезает концентрация напряжений, и трещины не образуются. Однако при этом жесткость верхней половины ролика недопустимо снижается.

В практике литейного производства одним из наиболее распространенных способов уменьшения остаточных напряжений в отливках является их термическая обработка. Отливки нагревают до таких температур, при которых пластичность их материала значительно увеличивается, предел текучести понижается, происходит пластическая деформация и напряжении уменьшаются. При дальнейшем охлаждении отливки с высоких температур в них могут опять возникнуть температурные и фазовые напряжения. Поэтому при термической обработке, проводимой с целью уменьшения внутренних напряжений, необходимо выравнивание температуры по сечениям отливки при выдержке и последующем охлаждении.

При производстве стальных отливок термическая обработка является обязательной технологической операцией, проводимой для улучшения кристаллического их строения и физико-механических свойств, но одновременно снижаются внутренние напряжения. Для стали с содержанием 0,2 — 0,3% углерода температура термической обработки составляет 880—900″ С. При такой температуре предел текучести стали довольно низок и остаточные напряжения почти полностью снимаются. Аналогичное явление происходит при отжиге отливок из белого чугуна.

Низкотемпературный отжиг (искусственное старение) отливок из серого чугуна состоит из их нагрева, выдержки при температуре 400—600° С и медленного охлаждения вместе с печью. Загрузка отливок производится как в холодную, так и нагретую до температуры 200—300° С печь. Скорость повышения температуры печи 50—150 градусов до достижения температуры выдержки. Чем выше температура и больше продолжительность выдержки оливок в печи, тем меньше величина остаточных напряжений. Температура низкотемпературного отжига серого чугуна должна обеспечивать достаточную пластичность металлической основы, снижение остаточных напряжений в местах их концентрации и достаточную стабилизацию остаточных напряжений,

сохранившихся в отливке. При этом исходная твердость металла не должна существенно снижаться.

После окончания выдержки отливки охлаждают медленно, со скоростью 10 — 30 градин вместе с печью до температуры 350° С во избежание появления новых температурных (термических) напряжений. После достижения всеми участками отливки температуры 350 С скорость охлаждения может быть увеличена до 60 град. Выгрузку отливок из печи следует производить при температуре не выше 100-150″ С.

Причины образования

Самая высокая вероятность появления холодных трещин после сварки у высокоуглеродистых и легированных марок стали, сплавов титана и алюминия. Холодный дефект образуется, если:

- Структура шва и заготовок чувствительна к действию водорода. Таким свойством обладают закаливающиеся марки стали даже когда холодные.

- В сварной зоне содержится достаточное количество водорода, который проникает из шва.

- Внутри соединения действует растягивающее напряжение.

Ученые установили, что основной причиной образования холодных трещин при сварке является негативное влияние водорода на структуру стали. Его источником может быть электродное покрытие, флюс, влага из воздуха. Водород в расплавленный металл может попасть из загрязнений на заготовках и присадочном материале или как составная часть защитного газа. Если кромки заготовок не очистить перед сваркой от ржавчины, она при нагреве начнет активно насыщать шов газом.

Механизм образования холодных трещин

Воздействие водорода на сварное соединение может быть временное, и постоянное. Временное влияние проявляется в случае, когда сварное соединение испытывают непосредственно после окончания сварки, или вскоре после неё. В таких случаях могут появиться определённые трудности, особенно при контроле и оценке пластических свойств соединения. Образцы, даже при небольших углах загиба, уже могут иметь поверхностные трещины.

Появляются такие трещины из-за диффузии водорода в места формирования пор или шлаковых включений, а также, в случае превращение атомарного водорода в молекулярный. После перехода водорода в молекулярное состояние, в местах его скопления возникает высокое давление газа, и это служит причиной появления блестящих пор в металле.

Переход водорода в молекулярное состояние происходит при низких температурах, менее 200°C. При повышенных температурах водород в сварных соединениях находится в атомарном состоянии.

К постоянному влиянию водорода относится его воздействие на формирование холодных трещин. Склонность металла к формированию трещин обусловлена, прежде всего, её прокаливаемостью или охрупчиванием, являющихся результатом структурных превращений.

Зоны, по границам первичных зёрен, могут быть повреждены в результате протекания различных процессов, не обязательно при воздействии водорода. Это может произойти при растворении части сульфидов или карбидов и, как следствие, выпадение сульфидов и карбидов из твёрдых фаз. Этот процесс уменьшает прочность по границам зёрен. И при переходе в молекулярное состояние, водород оказывает сильное давление на эти зоны, что может служить причиной образования холодных трещин.