Сварка инструментальной стали

Инструментальная сталь — тип стали, содержащий в своем составе менее 1% углерода. Такая сталь твердая и прочная, но не износостойкая, поэтому ее используют только при изготовлении инструментов. К тому же, она отличается невысокой закупочной ценой, что делает производство прибыльным.

Рекомендуется варить инструментальную сталь специальным электродом и с помощью инвертора. Электроды должны быть предназначены именно для работы с данным типом сталей. Мы рекомендуем стержни УОНИ-13/НЖ/20Х13 и сварочный инвертор средней ценовой категории. Будьте готовы к тому, что сварка инструментальной стали потребует от вас много сил и терпения. Это связано с низким содержанием углерода.

Сварка полуавтоматом в защитной среде

Если правильно варить полуавтоматом, то можно соединять оцинкованные или проржавевшие заготовки. В этом случае для получения качественного равномерного шва используется алюминиевая или медная присадочная проволока.

Перед тем как варить заготовки полуавтоматом в газовой среде или с использованием флюса, необходимо:

- очистить стыки от загрязнений, ржавчины и т. п., обезжирить их растворителем;

- проверить работу газовой аппаратуры;

- сварить небольшой участок стыка, при необходимо скорректировать настройки оборудования;

- подобрать оптимально подходящее напряжение и силу тока.

Проще всего правильно варить полуавтоматом в защитной среде инертных газов (аргона, гелия, азота, углекислого газа). Используемый газ не влияет на выбранную технику сварки. Чаще всего применяют углекислый газ, поскольку он отличается хорошими защитными свойствами и достаточно низкой стоимостью.

Сварка металлических заготовок полуавтоматом в среде защитных газов обладает следующими преимуществами:

- неизменным внешним видом готовой конструкции;

- возможностью обработки труднодоступных участков заготовок;

- тонким и прочным сварным швом;

- минимальным количеством отходов;

- высокой скоростью выполнения работы.

На качество сварного шва влияют правильное расстояние между свариваемыми деталями, подача присадки вдоль соединения, соблюдение технологии работы.

Сварка конструкционной стали

Конструкционная сталь используется куда чаще, чем инструментальная. Из нее изготавливают все: от мелких деталей до заводских станков. Именно к данной категории относится сварка 40х стали, стали 30хгса, стали 35хгса и прочих других марок.

Что из себя представляет конструкционная сталь? По составу это очень интересный металл. Он состоит из различных примесей, в частности фосфора и серы. Чем этих компонентов больше в составе, тем ненадежнее будет сталь, так что нужно следить за этим показателем. Конструкционная сталь может быть обыкновенной, качественной, высококачественной и особо высококачественной.

Как вы понимаете, последний тип конструкционной стали содержит минимум примесей, за счет чего удается получить по-настоящему качественный и прочный металл. Ну а в обычной конструкционной стали примесей больше всего, она считается самой недолговечной. Кстати, у этой классификации есть еще отдельные подгруппы (они отличаются по наличию в составе некоторых дополнительных химических компонентов). Но мы не будем подробно расписывать классификацию, чтобы не запутать вас.

Именно из-за возможной хрупкости конструкционной стали из нее чаще всего изготавливают изделия, которые не будут подвергаться серьезным механическим нагрузкам в процессе работы. Теперь перейдем к теме, как выполняется сварка изделий из конструкционной стали, например, сварка стальных труб.

Для начала нужно прокалить заготовку в печи. Так вы добьетесь большей пластичности металла и устраните его чрезмерное напряжение. Как и в предыдущем случае, рекомендуем использовать инвертор и электроды с покрытием. Для наших целей отлично подойдут стержни марки УОНИ 13/55. Их можно легко найти в любом магазине, они стоят недорого и с их помощью возможна даже сварка стальных трубопроводов, не говоря о более мелких изделиях.

Как готовить на сковороде из нержавеющей стали: 4 полезных совета

Этот пост содержит партнерские ссылки, за которые я мог бы заработать комиссию, если вы нажмете и купите.

Многие люди знают об опасности тефлоновых сковородок и хотят перейти на что-нибудь более здоровое, например, из нержавеющей стали. Но проблема в том, что у них всегда складывается впечатление, что посудой из нержавеющей стали трудно пользоваться, пища прилипает и, следовательно, ее трудно чистить.

Итак, они придерживаются своей посуды с антипригарным покрытием, не зная, что для правильного использования сковород из нержавеющей стали требуется лишь небольшая практика.Отрицательные отзывы, которые клиенты оставляют после того, как у них возникли проблемы с недавно купленными кастрюлями и сковородками, просто укрепили это представление о том, что антипригарное покрытие намного проще использовать и чистить. Но сделайте еще один шаг, и вы увидите, что из-за нескольких жалоб на липкость есть много других, у которых нет никаких проблем со своими деталями из нержавеющей стали.

Итак, почему некоторые люди находят его действительно липким, в то время как другие используют его каждый день в качестве любимой посуды?

Советы по приготовлению на сковороде из нержавеющей стали

Вас удивляет, что на сковороде из нержавеющей стали можно готовить мясо без масла? Не верите мне? Проверьте это:

Таким образом, можно готовить, не приставая к сковороде, даже без масла, как показано на видео выше.И вы также можете добавить немного соуса, чтобы очистить сковороду в конце. Как это для вкуса и удобства?

Ниже приведены несколько советов, которые помогут предотвратить липкость во время приготовления.

Оставьте еду при комнатной температуре

Одна из причин, по которой еда может прилипать к варочной поверхности, заключается в том, что она холодная. Если вынуть мясо из холодильника и сразу бросить его на сковороду, можно поспорить, что оно прилипнет. Холод снизит температуру масла и, следовательно, произойдет прилипание.Точно так же, если на поверхности пищи есть влага, она также будет прилипать, потому что вода также снижает температуру масла.

Поэтому достаньте продукты из холодильника пораньше и дайте им нагреться до комнатной температуры, прежде чем приступить к приготовлению. Промокните его насухо и также выпустите всю влагу. Это поможет свести к минимуму липкость.

Нагрейте сковороду и масло

Масло должно быть достаточно горячим, прежде чем добавлять пищу. Большинство людей предпочли бы предварительно нагреть сковороду, и как только она достигнет нужной температуры, в нее будет добавлено масло.Вы также можете приправить сковороду, нагревая масло до дыма. Как только сковорода остынет, вытрите излишки масла. Это приведет к образованию естественного антипригарного слоя, который не даст поверхности сковороды вступить в реакцию с продуктами. Это видео ниже покажет вам, как это делается:

Небольшое неудобство заключается в том, что вам нужно будет заново приправлять сковороду каждый раз, когда вы моете ее с помощью моющего средства. В противном случае просто протрите его, и ваша сковорода будет готова к следующему сеансу приготовления.

Итак, почему масло должно быть достаточно горячим перед добавлением еды? Что ж, горячее масло необходимо для создания эффекта пара между едой и сковородой. Этот слой предотвратит реакцию пищи на сковороду и ее прилипание. Пар возникает из-за влаги продуктов, которая выделяется при достижении нужной температуры.

Когда добавлять продукты

Тогда возникает следующий вопрос: когда добавлять еду? Как узнать, что масло достаточно горячее? Здесь требуется немного проб и ошибок.

Нет твердого и точного правила того, сколько времени нужно, чтобы масло стало достаточно горячим для добавления пищи, из-за различных используемых сковородок. Дешевая посуда, такая как Cook N Home Stainless Steel, определенно будет иметь более тонкую конструкцию, чем, скажем, Calphalon Contemporary. Из-за разной конструкции посуды вам нужно будет посмотреть, что подойдет вам. Настройки вашей плиты тоже могут отличаться от других, потому что средний огонь для вас может быть средне-низким для другого.Итак, вам также нужно поиграть с настройками тепла, чтобы все исправить.

Но, как правило, лучше всего добавлять пищу, когда масло быстро растекается по сковороде и начинает рябить. Имейте в виду, что вы не можете ждать слишком долго, потому что, как только масло задымится, температура станет слишком высокой для приготовления, и это приведет к подгоранию.

Некоторые люди также задаются вопросом, когда налить масло в сковороду из нержавеющей стали? Для этого вы можете провести тест на воду. Если вода шипит и быстро испаряется, то можно добавить масло.Некоторые сделают шаг вперед и дождутся эффекта Лейденфроста. Это когда капля воды движется по поддону вместо того, чтобы быстро испаряться. Однако для некоторых это может быть слишком жарко. Как бы то ни было, необходимо следовать общему правилу, хотя может потребоваться несколько попыток, чтобы добиться идеального результата.

Не переворачивай еду слишком рано

Пища будет прилипать к варочной поверхности, если вы попытаетесь перевернуть ее до того, как она будет готова. В процессе поджаривания некоторое время выделяется и испаряется влага из пищи.Пища не пригорит, если в ней еще есть влага и вы слышите шипение. Когда шипение начнет утихать, попробуйте перевернуть еду.

Конечно, вам нужно будет внимательно следить за процессом. Ваша пища быстро сгорит, как только прекратится шипение, потому что, когда в ней больше не будет воды, температура масла повысится.

Какая посуда из нержавеющей стали лучше всего покупать?

Если у вас есть деньги, трехслойная посуда будет хорошей инвестицией.Calphalon Tri-Ply и Cuisinart Multicald Pro — две качественные посуды, на которые вы можете взглянуть. Хотя они и дороги, по крайней мере, они прослужат вам долгое время, в отличие от посуды с антипригарным покрытием, и они являются лучшим вариантом, когда вам нужно обжарить и поджарить. С другой стороны, вам также не понадобится действительно дорогой набор, такой как серия All Clad D5, чтобы приготовить вкусные блюда. В большинстве случаев дополнительные функции дадут вам лишь минимальное или даже полное отсутствие дополнительных преимуществ в процессе приготовления, чтобы оправдать гораздо более высокую стоимость.

Другая посуда, которая может вам понравиться:

.

Сварка легированной стали

Легированные стали одни из самых популярных. Их главная особенность — это состав. В него добавляют различные легирующие компоненты, благодаря которым стали можно придать желаемые свойства и характеристики. Проще говоря, за счет легирующих добавок появляется возможность подстроить состав под свои нужды.

При необходимости такую сталь можно сделать прочнее, долговечнее и лучше. Вы в прямом смысле можете изменить ее физико-химические свойства, просто добавив в состав легирующие элементы.

Еще несколько достоинств легированной стали: повышенная жаропрочность, устойчивость к коррозии (не на уровне нержавейки, конечно, но все же устойчивость высокая). Для сварки такого типа сталей можно применять дуговую сварку и электроды, в составе которых содержится фтор и кальций. Но мы рекомендуем газовую сварку. Она сложнее, но при этом позволяет получить лучшее качество соединения.

Технология газовой сварки, конечно, отличается от классической сварки полуавтоматом или инвертором. Здесь тепло образуется не за счет электрической дуги, а за счет сварочного пламени. Оно образуется в момент, когда горючий газ смешивается с кислородом и сгорает. Технология сварки углеродистых сталей с помощью газа требует сноровки и опыта. Но это не значит, что вы не можете экспериментировать. Потренируйтесь на ненужном куске металла перед тем, как выполнить основные работы.

Сварка высокопрочных и закаленных сталей

Состав и свойства высокопрочных сталей

Стали с пределом прочности свыше 1500 МПа называются высокопрочными. Такой предел достигается подбором химического состава и наиболее подходящей термической обработкой. Данный уровень прочности может образовываться в среднеуглеродистых легированных сталях (40ХН2МА, 30ХГСН2А) путем использования закалки с низким отпуском (при 200…250оС). Легирование таких сталей W, Mo, V затрудняет разупрочняющие процессы, что снижает порог хладоломкости и повышает сопротивление хрупкому разрушению. Как варить металл, если перед вами высокопрочная сталь? Сварка высокопрочных сталей отличается использованием некоторых дополнительных технологических приемов (сварка каскадом, горкой, секциями, предварительный подогрев, применение мягкой прослойки и других).

Закаленные стали (структура)

Изотермическая закалка среднеуглеродистых легированных сталей придает им немного меньшую прочность, но большую вязкость и пластичность. Поэтому они более надежны в эксплуатации, чем низкоотпущенные и закаленные. Низкоотпущенные и закаленные среднеуглеродистые стали с высоким уровнем прочности обладают повышенной восприимчивостью к концентраторам напряжения, склонностью к хрупкому разрушению. Из-за этого их рекомендуют использовать для работы, связанной с плавным нагружением.

К высокопрочным сталям можно отнести так называемые рессорные (пружинные) стали. Они содержат 0,5…0,75% С и дополнительно легируются другими элементами. Термообработка легированных рессорных сталей (закалка 850…880оС, отпуск 380…550оС) обеспечивает получение высокой прочности и текучести. Может применяться изотермическая закалка. Сварка рессорной стали выполняется с обязательной предварительной термообработкой, с подогревом в процессе сварочных работ и дальнейшей термической обработкой.

Мартенситно-стареющие стали (04Х11Н9М2Д2ТЮ, 03Н18К9М5Т) также относятся к высокопрочным сталям. Они превосходят среднеуглеродистые легированные стали по конструкционной прочности и технологичности. Для таких сталей характерны высокое сопротивление хрупкому разрушению, низкий порог хладоломкости и малая чувствительность к надрезам при прочности около 2000 МПа. Мартенситно-стареющие стали являются безуглеродистыми сплавами железа с никелем и дополнительно легированы молибденом, кобальтом, алюминием, хромом, титаном и другими элементами. Эти стали имеют высокую конструкционную прочность в диапазоне температур от криогенных до 500оС и применяются в изготовлении стволов артиллерийского и стрелкового оружия, корпусов ракетных двигателей, зубчатых колес, шпинделей и так далее.

Свариваемость высокопрочных сплавов

Для изготовления тяжело нагруженных машиностроительных изделий,сосудов высокого давления и других ответственных конструкций используют среднеуглеродистые высокопрочные стали, которые после соответствующей термообработки обладают прочностью 1000…2000 МПа при достаточно высоком уровне пластичности. Необходимый уровень прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых никель, хром, молибден и другие. Эти элементы упрочняют феррит и повышают прокаливаемость стали. Подогрев изделия при сварочных работах не снижает скорости охлаждения металла до значений, меньших критических, и способствует росту зерна, что приводит к возникновению холодных трещин и вызывает уменьшение деформационной способности.

Поэтому такие металлы сваривают без предварительного подогрева, но с применением специальных приемов сварочных работ (блоками, каскадом, короткими или средней длины участками). Также применяют специальные устройства, которые подогревают выполненный шов и тем самым увеличивающие время пребывания его в определенном температурном интервале. Для увеличения времени нахождения металла околошовной зоны при температуре выше точки образования мартенситной структуры накладывают так называемый отжигающий валик, границы которого находятся в пределах металла шва.

Во избежание трещин при охлаждении сварного соединения, необходимо использовать такие сварочные материалы, которые обеспечили бы получение металла шва, обладающего большой деформационной способностью. Это достигается, когда наплавленный металл и металл шва будут менее легированы, чем свариваемая сталь. При этом шов будет представлять как бы мягкую прослойку с временным сопротивлением, но с повышенной деформационной способностью. Чтобы обеспечивалась технологическая прочность сварных швов, выполненных низколегированными сварочными материалами, углерод в шве должен содержаться в количестве не более 0,15%.

Когда производится сварка закаленной стали, то после прохождения сварочной дуги на зону сварного соединения рекомендуется подавать охладитель. Это делается для уменьшения степени разупрочнения околошовной зоны. В качестве охладителя может служить душевая вода, сжатый воздух или паровоздушная смесь – в зависимости от состава свариваемого материала. Такое охлаждение снижает время нахождения металла в зоне высоких температур.

Технология сварочных работ по соединению высокопрочных сталей

При сварке среднелегированных глубокопрокаливающихся высокопрочных сталей нужно подбирать такие сварочные материалы, которые обеспечат получение швов с высокой деформационной способностью при минимальном количестве водорода в сварочной ванне. Это достигается применением низколегированных сварочных электродов, которые не содержат в покрытии органические вещества и подвергнутых высокотемпературной прокалке (низководородистые электроды). При этом нужно исключить другие источники насыщения сварочной ванны водородом в ходе сварки (ржавчина, влага и другие). Высокая технологическая прочность получается при следующем содержании легирующих элементов в металле шва: С – не более 0,15%; Si – не более 0,5%; Ni – не более 2,5%; Mn – не более 1,5%; Cr – не более 1,5%; V – не более 0,5%; Mo – не более 1,0%.

Повышение свойств шва до нужного уровня возможно путем легирования металла шва за счет основного металла. Необходимые прочностные характеристики металла шва достигаются легированием его элементами, которые повышают прочность, но не снижают его ударную вязкость и деформационную способность. Для сварки среднеуглеродистых высокопрочных сталей нужно выбирать сварочные материалы, содержащие легирующих элементов меньше, чем основной металл.

Ручная дуговая сварка покрытыми электродами

Для сварки среднелегированных высокопрочных сталей используют электроды типов Э-13Х25Н18, Э-08Х21Н10Г6 и других по ГОСТ 10052-75 и ГОСТ 9467-75. Если сталь перед сваркой подвергалась термической обработке на высокую прочность (закалка с отпуском или нормализация), а после сварки – отпуску для снятия напряжений и выравнивания механических свойств сварного соединения, то критерием определения температуры предварительного подогрева будет такая скорость охлаждения, при которой происходила бы частичная закалка околошовной зоны. При этом гарантируется отсутствие трещин в процессе сварки и до проведения дальнейшей термообработки.

Для улучшения свариваемости закаленных металлов необходимы специальные электроды

В том случае когда термообработка сварного изделия не может быть сделана, например, из-за крупных габаритов, на кромки детали, подлежащие сварке, наплавляют незакаливающийся слой металла аустенитными или низкоуглеродистыми электродами. Толщина этого слоя должна быть такой, чтобы температура стали под слоем в процессе сварки не превышала бы температуру отпуска при термообработке деталей с наплавленными кромками. Такие детали сваривают аустенитными или низкоуглеродистыми и низководородистыми электродами без подогрева и дальнейшей термообработки. Режим сварки принимают согласно рекомендациям для аустенитных электродов.

Сварочные работы в защитных газах

Высокое качество сварных соединений из среднеуглеродистых высокопрочных сталей толщиной 3…5 мм достигается при аргонодуговой сварке неплавящимся электродом. Присадочный материал для дуговой сварки в защитных газах следует выбирать в зависимости от газа, в среде которого происходит сварка. Первый слой выполняют без присадки с полным проваром кромок стыка, второй – с поперечными низкочастотными колебаниями электрода и механической подачи присадочной проволоки. Возможно и выполнение третьего слоя с поперечными колебаниями электрода без присадочной проволоки на небольшом режиме для обеспечения постепенного перехода от шва к основному металлу.

Для повышения проплавляющей способности дуги при аргонодуговой сварке применяют активирующие флюсы, которые позволяют исключить разделку кромок при толщинах 8…10 мм. Также используется флюс, представляющий собой смесь компонентов (TiO2, SiO2, NaF, Cr2O3). Такой метод с активирующим флюсом эффективен при механизированных способах для получения равномерной глубины проплавления. Неплавящийся электрод при таком способе сварки выбирают из наиболее стойких в эксплуатации марок вольфрама.

Современная аргоновая горелка

При выполнении сварки среднелегированных высокопрочных сталей в защитных газах (в основном инертных или их смесях с активными) применяют низкоуглеродистые легированные и аустенитные высоколегированные проволоки, например, Св-08Х20Н9Г7ТТ, Св-03ХГН3МД, Св-10ХГСН2МТ, Св-10Х16Н25-АМ6, Св-08Х21Н10Г6. Однако равнопрочности металла шва и свариваемой стали получить не удается. В данном случае можно обеспечить равнопрочность за счет эффекта контактного упрочнения мягкого металла шва. Этот эффект может быть реализован при использовании так называемой щелевой разделки, которая представляет собой стыковые соединения с узким зазором.

Сварка под флюсом

Конструктивные элементы подготовки кромок для автоматической и полуавтоматической сварки под флюсом выполняют в соответствии с ГОСТ 8713-79. Однако в диапазоне толщин, для которого возможна сварка без разделки и со скосом кромок, последней следует отдать предпочтение. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве была бы минимальной. Но такая методика повышает вероятность образования в сварочных швах горячих трещин.

Выбор флюса осуществляется в зависимости от марки электродной проволоки. При использовании низкоуглеродистой проволоки сварку выполняют под кислыми высоко- и среднемарганцовистыми флюсами. При использовании низколегированных проволок лучшие результаты обеспечивает применение низкокремнистых и низкомарганцовистых флюсов. Сварку среднелегированных высокопрочных сталей аустенитной проволокой марок Св-08Х21Н10Г6 или Св-08Х20Н9Г7Т производят только под безокислительными или слабо окислительными основными флюсами.

Электрошлаковая сварка

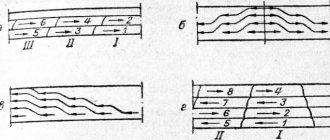

Схема процесса сварочных работ

Данный вид сварочных работ рационально применять для соединения толстолистовых конструкций из среднелегированных высокопрочных сталей. Основные типы и конструктивные элементы сварных соединений и швов при этом должны соответствовать требованиям ГОСТ 15164-78. Электродные проволоки при сварке плавящимся мундштуком и проволочными электродами выбирают из числа групп легированных или высоколегированных проволок по ГОСТ 2246-70. Для предупреждения трещин в околошовной зоне при сварке жестко закрепленных элементов необходимо применять предварительный подогрев до 150…200оС.

Низкая скорость охлаждения околошовной зоны при электрошлаковой сварке приводит к длительному пребыванию ее в зоне высоких температур, вызывающих рост зерна и охрупчивание металла. В связи с этим после электрошлаковой сварки среднелегированных высокопрочных сталей необходимо выполнить высокотемпературную термообработку сварных изделий для восстановления механических свойств до нужного уровня. Время с момента окончания сварки до проведения термообработки должно регламентироваться.

Сварка низколегированной стали

Низколегированные (они же зачастую и низкоуглеродистые) стали — металлы, содержащие в своем составе крайне небольшое количество легирующих элементов (обычно, не более 2-3%). В большей степени состоят из железа, небольшого количества углерода и различных примесей.

К низколегированным сталям принято относить кремний, никель, вольфрам, алюминий, медь и многие другие металлы. Кстати, на нашем сайте мы посвятили несколько статей сварке алюминия и особенностям проведения работ. Мы также рассказывали о сварке меди. Прочтите эти статьи, чтобы войти в курс дела.

Советы по правильной сварке полуавтоматом без газа

Правильно варить полуавтоматом необязательно в среде защитных газов. Контролировать качество работ и минимизировать образование окислов можно и другим способом – за счет использования флюсовой (порошковой) присадочной проволоки. Под воздействием высокой температуры порошок, покрывающий присадку, сгорает, образуя газовую среду и обеспечивая получение качественного сварного шва.

Сварка полуавтоматическим оборудованием без применения инертного газа выполняется в несколько этапов:

- выбор подходящей присадки с флюсом;

- настройка параметров подачи проволоки;

- закладка флюса внутрь воронки;

- открытие защитной заслонки, пропускающей флюс в сварочную зону;

- запуск аппарата;

- активация электрической дуги;

- непосредственное соединение заготовок.

Правильно варить полуавтоматом можно детали, изготовленные из разных металлов, включая алюминиевые заготовки с нестандартными свойствами. Алюминий и его сплавы свариваются в защитной аргоновой среде, предотвращающей образование оксидной пленки на поверхности деталей.

Правильная сварка полуавтоматом угловых соединений

Угловые соединения можно формировать с помощью различных режимов полуавтоматической сварки. Сами заготовки могут по-разному располагаться относительно друг друга:

- При перпендикулярном расположении возможен только внутренний шов. При работе с трубами формируется концентрическое соединение по окружности.

- При угле между заготовками до 60° получаются наиболее качественные швы, так как детали обрабатываются со всех сторон.

Листовые металлы и трубы соединяют стыковым швом, который может быть односторонним, односторонним с обработкой, двухсторонним. При работе с металлами толщиной до 4 мм используется односторонняя сварка, для более толстых заготовок подходит только двусторонняя.

Односторонняя сварка требует тщательной предварительной подготовки детали. Качественный шов не получится без основательной обработки кромок напильником или болгаркой. При разделке инструмент располагается под углом около 45° к краю заготовки.

Соединение внахлест подходит для конструкций, требующих высокого сопротивления шва к разрывам. Швы прокладываются с обеих сторон соединяемых поверхностей, чтобы не допустить скопления влаги в области сварки. Тавровое соединение используют, чтобы приварить основание металлической конструкции.