В разделе приведены сведения по отдельным элементам приспособлений, крепежным деталям, установочным и зажимающим узлам, универсальным и универсально-наладочным приспособлениям, расчетам зажимающих узлов, механизированным приводам, по посадочным местам, паспортным данным металлорежущих станков. Даны расчетные формулы для широкой номенклатуры конструкций зажимающих устройств.

Информация предназначена для инженеров-конструкторов и технологов машиностроительных заводов, проектно-конструкторских и технологических организаций.

Станочные приспособления.

Станочные приспособления являются одними из основных элементов оснащения металлообрабатывающего производства, позволяющих эффективно использовать в производственном процессе станки общего назначения. Применение приспособлений дает возможность специализировать и настраивать станки на заданные процессы обработки, обеспечивающие выполнение технологических требований и экономически рентабельную производительность. Приспособления с механизированным управлением во многих случаях позволяют автоматизировать процессы закрепления и освобождения деталей, что во многом приближает станки с такими приспособлениями к условиям работы специализированного оборудования. Затраты на обслуживание и ремонт приспособлений вполне окупаются экономическим эффектом от их применения. Разумеется, из сказанного не следует делать вывод, что при всех условиях производства станки, оснащенные приспособлениями, могут успешно конкурировать со специализированным оборудованием. Степень оснащенности станков приспособлениями и их выбор в каждом случае решаются условиями и программой производства.

В зависимости от масштабов производства (серийное, мелкосерийное, индивидуальное и опытное) и технологических факторов станочные приспособления по назначению и конструкции подразделяют на следующие группы.

Универсальные приспособления.

Универсальные приспособления предназначены для установки и закрепления заготовок, различных по форме и размерам. Универсальность достигается регулированием установочных и зажимающих элементов приспособления без их смены. Примерами универсальных приспособлений могут служить кулачковые и поводковые патроны, машинные тиски, делительные головки и другие. Универсальные приспособления применяют обычно в индивидуальном и опытном производствах. Затраты вспомогательного времени на обслуживание универсальных приспособлений, особенно с ручным управлением, повышенные, но в условиях названных производств эти затраты не являются основным экономическим фактором.

Универсально-наладочные (переналаживаемые) приспособления.

Универсально-наладочные (переналаживаемые) приспособления рассчитаны на применение совместно со сменными наладочными устройствами, состоящими из установочных и зажимающих узлов. Настройка таких приспособлений характеризуется установкой наладочного устройства для закрепления конкретной заготовки.

Каждое сменное наладочное устройство рассчитывают на обслуживание одной операции, хотя не исключена возможность применения универсальных наладок для оснащения нескольких операций.

Универсально-наладочные приспособления применяют в случае необходимости частой переналадки станков. Эти приспособления позволяют значительно повысить коэффициент оснащенности технологического процесса.

Универсально-групповые приспособления.

Универсально-групповые приспособления являются разновидностью универсально-наладочных и отличаются от первых тем, что рассчитаны на установку заготовок, имеющих сходные конфигурации и процессы обработки.

Сборно-разборные приспособления.

Сборно-разборные приспособления собирают из стандартизованных узлов и деталей с расчетом установки и закрепления заготовок конкретной конфигурации. Такие приспособления чаще всего применяют на операциях фрезерования и сверления.

Специальные приспособления.

Специальные приспособления имеют постоянные установочные базы и зажимающие элементы и предназначены для установки одинаковых по форме и размерам заготовок. Конструкции специальных приспособлений следует разрабатывать на основе максимального использования-стандартных узлов и деталей.

Специальные приспособления применяют в производствах, где по условиям работы станки на значительное время закрепляют за определенной операцией.

Универсально-сборные приспособления (УСП) относят к группе специальных приспособлений. В отличие от обычных специальных приспособлений они являются обратимыми, так как их собирают из стандартизованных взаимозаменяемых деталей и узлов, рассчитанных на многократное применение. Собранное из таких элементов приспособление после использования разбирают, а узлы и детали применяют в новых компоновках.

УСП в основном предназначены для кратковременного или разового использования. Вследствие высокой стоимости и некоторой громоздкости собранных конструкций применение УСП в крупносерийном и массовом производствах нерационально.

Для сборки УСП требуемых конструкций на заводе должно быть достаточное количество деталей и узлов соответствующих наименований. Считают, что для одновременной сборки 200 — 250 различных приспособлений необходим комплект, состоящий примерно из 20 000 готовых деталей и узлов, в котором:

- базовые детали (плиты и угольники) составляют 1%,

- корпусные (опоры, подкладки, призмы) 10%,

- установочные и направляющие 17%,

- крепежно-прижимные 64%,

- прочие 6%,

- узлы 2%.

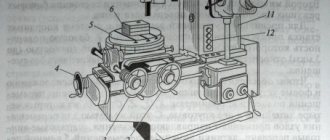

Разработанная номенклатура деталей и узлов позволяет собирать станочные, сварочные, контрольные и другие виды УСП (см. рисунок). Для расширения области применения в состав УСП могут входить специальные элементы, изготовляемые для конкретных условий работы. Время, необходимое на сборку одного УСП для станочной обработки, составляет не более 2 — 3 ч.

Детали УСП изготовляют с жесткими допусками установочных поверхностей, что обеспечивает достаточную точность установки заготовок в приспособления. Например, Т-образные и шпоночные пазы базовых (корпусных) деталей, угольников, план-шайб, служащие для установки фиксирующих и зажимающих узлов и деталей, выполнены по 2-му классу точности, с отклонением от параллельности не более 0,01 мм на длине 100 — 200 мм.

Точность механической обработки деталей с применением УСП соответствует 2 — 3-му классам.

Применение износостойких сталей для деталей УСП и надлежащая термическая обработка гарантируют длительный срок службы.

В ряде промышленных районов созданы базы, на которых по заявкам предприятий собирают и выдают напрокат универсально-сборные приспособления необходимых конструкций.

Разработаны государственные стандарты на базовые, корпусные, установочные, направляющие и крепежные детали, имеющие ширину установочных пазов 12 мм (ГОСТы 15185-70 и 15465-70, взамен МН 3655-62 — МН 3866-62), а также на малогабаритные, имеющие ширину пазов 8 мм (ГОСТы 14364-69 и 14607-69).

Основные показатели комплекта УСП.

| Детали и узлы | Марка стали | Количество на комплект в шт. | Масса в кг | Трудоемкость изготовления в нормо-часах | ||

| одной детали | комплекта | одной детали | комплекта | |||

| Базовые | 12ХНЗА | 200 | 31,4 | 6 280 | 80 | 16 000 |

| Корпусные | — | 2 000 | 2,7 | 5 400 | 16 | 32 000 |

| Установочные | У8А | 2 800 | 0,1 | 280 | 1,5 | 4 200 |

| Направляющие | 20Х, У12А | 600 | 0,7 | 420 | 3 | 1800 |

| Прижимные | 45 | 800 | 1,7 | 1 360 | 3,5 | 2 800 |

| Крепежные | 12ХНЗА | 12 000 | 0,2 | 2 400 | 0,7 | 8 400 |

| Прочие | 1 200 | 0,9 | 1 080 | 3 | 3 600 | |

| Узлы | — | 400 | 5,9 | 2 360 | 27 | 10 800 |

| Всего | — | 20 000 | — | 19 580 | — | 79 600 |

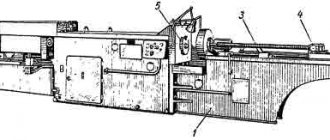

Оснастка для координатно-расточных станков

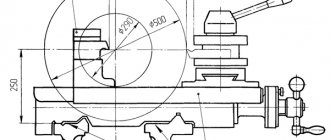

Координатно-расточные станки оснащают многочисленными приспособлениями, измерительным и специальным режущим инструментом для выполнения работ высокой точности. К их числу относят центроискатель с индикатором, оптический центроискатель, оправку-центроискатель, установочный центр, патроны, поворотно-делительные столы и др.

Универсальный резцедержатель

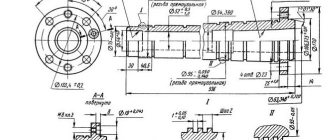

Универсальный резцедержатель (головка расточная) предназначен для расточки отверстий и подрезки торцов во время вращения шпинделя и при автоматической радиальной подаче резца.

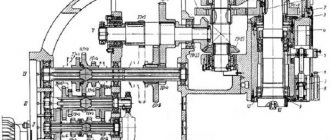

Корпус резцедержателя закрепляют в шпинделе станка. Ползун, в котором закрепляют резец, может перемещаться в корпусе по направляющим типа ласточкина хвоста в радиальном направлении.

При подрезке торца корпуса резцедержателя вращается вместе со шпинделем станка. Кольцо, соединенное с кольцом рукояткой, удерживается от вращения. В кольце установлены штыри, которые благодаря выточкам и шарикам могут занимать два фиксированных положения: положение Е — включено и положение М — выключено. Звездочка, находясь в корпусе резцедержателя, вращается вместе с ним. При вращении шпинделя станка звездочка своим зубом сцепляется со штырем, находящимся в положении Е, и поворачивается вокруг своей оси. Угол поворота оси звездочки за один оборот шпинделя определяется числом включенных штырей. Поворот звездочки передается на червячную передачу, червяк которой выполнен за одно целое g ней. Ступица червячного колеса представляет собой гайку, в которую ввинчивают винт, который при подрезке торца детали закреплен в ползуне неподвижно. Следовательно, при вращении червячного колеса ползун будет перемещаться в радиальном направлении по неподвижному винту.

Штыри включают (положение Е) и выключают (положение М) при наладке резцедержателя вручную каждый штырь в отдельности, а чтобы штырь при включении не выпал, на кольце имеется буртик. В торце хвостовика резцедержателя имеется масленка.

Микроскоп-центроискатель

Микроскоп-центроискатель предназначен для совмещения кромки обрабатываемой детали или какой-либо ее точки с осью шпинделя и для установки вертикальной плоскости детали параллельно ходу стола или салазок. Корпус микроскопа имеет хвостовик, которым он крепится в конусном отверстии шпинделя станка. В корпусе смонтирована оптическая часть микроскопа, состоящая из объектива, призмы (зеркала), сетки с перекрестием и окуляра.

Схема выверки положения кромки обрабатываемой детали относительно оси шпинделя. Для этой цели пользуются проверочным (визирным) угольником, который устанавливают на обрабатываемую деталь и прижимают рукой. Риска, нанесенная на полированной горизонтальной плоскости, обращенной к микроскопу, должна совпадать с направлением вертикальной плоскости угольника. Микроскоп установлен в шпинделе станка. Наблюдая риску на угольнике через окуляр, добиваются такого изображения, при котором риска располагается в середине перекрытия. Вертикальная плоскость риски должна совпадать с опорной поверхностью угольника. К координатно-расточным станкам прикладывают большой набор различных приспособлений, таких, как резцедержатель с точной подачей, универсальный резцедержатель, борштанги и др..

Центроискатель с индикатором

Центроискатель с индикатором предназначен для совмещения отверстий обрабатываемой детали, закрепленной на столе станка с осью шпинделя для выверки перпендикулярности торца детали к оси шпинделя для установки вертикальной плоскости или образующей цилиндрической поверхности обрабатываемой детали параллельно ходу стола или салазкам.

Выбор и подготовка приспособлений.

| Группа | Назначение | Степень обратимости в производственном цикле | Подготовка приспособлений для производства |

| Специальные | Массовое и крупносерийное производство | Необратимы | Полная конструкторская разработка, изготовление и отладка |

| Сборно-разборные | Серийное производство | Составляющие узлы, детали и корпус в разобранном виде обратимы (допускают многократное использование) | Сборка и отладка на базе стандартизованных узлов и деталей. Не исключена частичная доработка узлов |

| Универсально наладочные | Мелкосерийное производство | Обратима основная часть приспособлений. Сменные наладки специального назначения необратимы | Разработка, изготовление и осадка наладочных устройств |

| Универсально групповые | |||

| Универсальные общего назначения | Индивидуальное или опытное производство | Обратимы | Приобретают в порядке закупок |

| Универсально-сборное УСП | Составляющие узлы и детали в разобранном виде являются обратимыми | Получают на прокат |

Экономическая целесообразность оснащения станочных операций приспособлениями.

Применение приспособлений при станочной обработке экономически целесообразно при соблюдении условия

Э/Sобщ≥1

где Э—величина ожидаемой экономии цеховой себестоимости обработки детали в результате применения приспособления;

Sобщ—стоимость изготовления и эксплуатации приспособления.

Э=[ТЧ(1+a/100)][Т’Ч'(1+a’/100)]n

где Т и Т’— нормированная трудоемкость операции до и после оснащения приспособлением в ч;

Ч и Ч’—тарифные часовые ставки рабочего до и после оснащения в руб.;

а и а’ — цеховые накладные расходы до и после оснащения;

n—количество обрабатываемых деталей с применением приспособления.

Стоимость изготовления и эксплуатации приспособления может быть определена по формуле

Sобщ=Sизг+SремК

где Sизг — цеховая себестоимость изготовления приспособления в руб.;

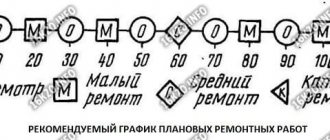

Sрем — стоимость одного ремонта за период работы приспособления для заданной партии деталей;

К—количество ремонтов за расчетный период.

Экономическая целесообразность применения УСП в серийном производстве определяется таким количеством обрабатываемых деталей, которое не окупается затратами на изготовление и эксплуатацию специального приспособления. Это количество находят из неравенства:

Оснастка для координатно-расточных станков

Координатно-расточные станки снабжают многочисленными приспособлениями, измерительным и специальным режущим инструментом для выполнения работ высокой точности. К их числу относят центроискатель с индикатором, оптический центроискатель, оправку-центроискатель, установочный центр, патроны, поворотно-делительные столы и др. Центроискатель с индикатором. Он предназначен для совмещения отверстий обрабатываемой детали, закрепленной на столе станка с осью шпинделя для выверки перпендикулярности торца детали к оси шпинделя для установки вертикальной плоскости или образующей цилиндрической поверхности обрабатываемой детали параллельно ходу стола или салазкам. Корпус центроискателя закрепляют на линейке, которую конусным хвостовиком устанавливают в шпинделе. При контроле внутренних цилиндрических поверхностей щуп прижимается к проверяемой поверхности усилием пружины индикатора через, рычаг. При контроле наружных цилиндрических поверхностей рукоятку со штоком необходимо вытянуть из корпуса центроискателя и развернуть на 90°. При этом пружина подаст шток вперед. Щуп будет прижиматься к контролируемой поверхности усилием пружины. При проверке торцов щуп вывинчивается, а индикатор закрепляется измерительным штифтом вниз. Схемы выверки: формы и расположения различных поверхностей внутренних цилиндрических, наружных цилиндрических, горизонтальных и вертикальных.

Микроскоп-центроискатель. Он предназначен для совмещения кромки обрабатываемой детали или какой-либо ее точки с осью шпинделя и для установки вертикальной плоскости детали параллельно ходу стола или салазок. Корпус микроскопа имеет хвостовик, которым он крепится в конусном отверстии шпинделя станка. В корпусе смонтирована оптическая часть микроскопа, состоящая из объектива, призмы (зеркала), сетки с перекрестием и окуляра. Схема выверки положения кромки обрабатываемой детали относительно оси шпинделя. Для этой цели пользуются проверочным (визирным) угольником, который устанавливают на обрабатываемую деталь и прижимают рукой. Риска, нанесенная на полированной горизонтальной плоскости, обращенной к микроскопу, должна совпадать с направлением вертикальной плоскости угольника. Микроскоп установлен в шпинделе станка. Наблюдая риску на угольнике через окуляр, добиваются такого изображения, при котором риска располагается в середине перекрытия. Вертикальная плоскость риски должна совпадать с опорной поверхностью угольника. К координатно-расточным станкам прикладывают большой набор различных приспособлений, таких, как резцедержатель с точной подачей, универсальный резцедержатель, борштанги и др.

Универсальный резцедержатель предназначен для расточки отверстий и подрезки торцов во время вращения шпинделя и при автоматической радиальной подаче резца.

Корпус резцедержателя закрепляют в шпинделе станка. Ползун, в котором закрепляют резец, может перемещаться в корпусе по направляющим типа ласточкина хвоста в радиальном направлении. При подрезке торца корпуса резцедержателя вращается вместе со шпинделем станка. Кольцо, соединенное с кольцом рукояткой, удерживается от вращения. В кольце установлены штыри, которые благодаря выточкам и шарикам могут занимать два фиксированных положения: положение Е — включено и положение М — выключено. Звездочка, находясь в корпусе резцедержателя, вращается вместе с ним. При вращении шпинделя станка звездочка своим зубом сцепляется со штырем, находящимся в положении Е, и поворачивается вокруг своей оси. Угол поворота оси звездочки за один оборот шпинделя определяется числом включенных штырей. Поворот звездочки передается на червячную передачу, червяк которой выполнен за одно целое g ней. Ступица червячного колеса представляет собой гайку, в которую ввинчивают винт, который при подрезке торца детали закреплен в ползуне неподвижно. Следовательно, при вращении червячного колеса ползун будет перемещаться в радиальном направлении по неподвижному винту.