На поточном производстве сварочный автомат полностью заменяет опытного сварщика. С большой производительностью, без участия человека обеспечивает точное соединение деталей. Автоматическая сварка – полностью механизированная технология.

Аппарат самостоятельно поддерживает стабильное горение дуги, подает присадочную проволоку. Процесс происходит в закрытом корпусе. Оператор не подвергается воздействию вредных факторов. Автоматы-сварщики способны работать без перерывов и выходных. После программирования процедура сварки полностью контролируется в автоматическом режиме. При ускоренном процессе получаются качественные швы.

Сущность автоматической сварки

Процедуру автоматизации сварки по электродуговой технологии условно делят на несколько операций:

- обновление расплавляемого стержня в постоянном режиме;

- поддержание необходимых условий (подача флюса или защитного газа в рабочую камеру);

- равномерное движение дуги по заданной траектории с постоянной скоростью;

- формирование шовного валика.

При этом автомат контролирует:

- расстояние между кончиком электрода и свариваемым металлом до микрон;

- силу сварочного тока;

- скорость образования шва;

- глубину прогрева заготовки.

Автоматы различаются по:

- способу защиты рабочей зоны;

- движению сварочной дуги;

- количеству устанавливаемых электродов, их типу;

- роду рабочего тока.

При таком разнообразии аппаратов сущность процесса одинаковая.

Благодаря автоматическим установкам производителям удалось увеличить производительность и качество сварных соединений.

Конструкция полуавтоматического аппарата

Аппарат представляет собой модульную конструкцию, состоящую из источника тока, подающего механизма и горелки. Устройства для сварки в атмосфере защитного газа комплектуются баллонами. Существует ряд высокопроизводительных моделей с охлаждением, которые подключаются к магистрали или резервуару с водой. Полуавтоматы отличаются небольшим весом и высокой мобильностью. Их можно переносить или перевозить на шасси к месту проведения работ. Аппараты применяются для монтажа инженерных систем, при ремонте в условиях действующего производства и мастерских.

Также существуют полуавтоматы стационарной конструкции − сварочные посты. Их применяют в серийном производстве металлоконструкций, когда большинство швов имеет небольшую длину (до 0,8 м).

| Главное конструктивное отличие полуавтомата от автомата – наличие горелки, которая обычно выполняется в форме пистолетной рукоятки. К ней присоединяются:

|

Виды сварочных автоматов

Исходя из функционала, в любом оборудовании с автоматической сваркой должны быть базовые элементы:

- источника тока инверторного типа, чтобы обеспечить стабильное горение дуги, поддерживающего нужные вольт-амперные характеристики;

- головки, заменяющей электрод;

- устройства, обеспечивающего движение головки или ванны расплава;

- механизированной подачи присадки;

- блок управления.

Все эти части собраны в едином корпусе. Необходимо предусмотреть стол для укладки заготовок. Устройство формирует шов за счет взаимного движения ванны расплава и головки. Одни из элементов закреплен жестко, другой подвижен. Разработано два типа автоматов:

- с равномерной (устанавливаемой) скоростью подачи присадки в рабочую зону;

- регулированием вращения подающих валиков в зависимости от напряжения дуги.

Автоматы тракторного типа

Они предназначены для сварки стыковых и угловых соединений, перемещаются либо по свариваемому изделию (АДФ-1002), либо по рельсовым направляющим, укладываемым на свариваемое изделие или возле него (АДГ-602, АДФ-1202).

Автомат АДГ-602 предназначен для сварки в защитных газах, а АДФ-1202 для сварки под флюсом на постоянном токе. Их конструкции во многом унифицированы. Они позволяют вести сварку как внутри колеи, так и вне ее на расстоянии до 200 мм. Размер колеи 295 мм. Конструкция позволяет корректировать в поперечном направлении положение электродной проволоки относительно стыка в пределах 60 мм. При сварке под флюсом положение электрода контролируется с помощью светоуказателя. Регулирование скорости подачи электродной проволоки и скорости сварки плавное. Система регулирования частоты вращения двигателей позволяет жестко стабилизировать выбранные скорости.

Автомат АДФ-1002 (ТС-17) предназначен для сварки под флюсом на переменном токе. Он имеет один асинхронный двигатель, соединенный как с редуктором механизма подачи электродной проволоки, так и с редуктором тележки. Такое конструктивное решение позволило создать весьма компактный автомат. Скорость движения проволоки и скорость сварки регулируются сменными шестернями. Из-за малых размеров его применяют для сварки внутренних кольцевых швов в сосудах диаметром ≥ 1 м.

Купить

автомат тракторного типа

Технология автоматической сварки

Главный узел аппарата – токопроводящая сварочная головка. Осуществляется подача:

- присадки;

- разряда, формирующего электрическую дугу.

Автоматическая сварка чаще производится с использованием присадочной проволоки, закрепляемой на бобине или катушке. За счет роликовой системы устанавливается траектория движения, скоростной режим. Предварительно присадка выпрямляется, затем поступает в направляющий мундштук, который в процессе работы размещается над рабочей зоной.

Технология полуавтоматической сварки

Расплавленный металл электрода и соединяемых деталей нуждается в защите от атмосферного кислорода. Существуют две технологии, позволяющие избежать их интенсивного окисления и выгорания легирующих добавок.

- Сварка в среде защитных газов. Технология предполагает использование проволоки сплошного сечения, а также аргона или углекислоты. Газы подаются через сопло под небольшим избыточным давлением, позволяющим вытеснить воздух.

- Сварка порошковой проволокой. Содержащие флюс присадочные материалы позволяют обойтись без защитной атмосферы. При плавлении порошковой проволоки происходит образование шлака и газов, предохраняющих сварочную ванну от окисления.

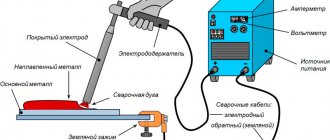

Процесс выполнения полуавтоматической сварки

В задачи оператора полуавтоматической установки входят выбор режима работы аппарата (настройка силы тока, выбор полярности) в соответствии с диаметром электрода и материалом, активация горелки и выполнение нужного количества проходов вдоль шва. Скорость подачи проволоки (сохранение постоянной длины дуги) регулируется в режиме автомата.

Многие современные аппараты имеют дополнительные функции, облегчающие работу сварщика: повышение напряжения при розжиге дуги, возможность переключения с постоянного тока на переменный или импульсный для соединения деталей из цветных металлов. Некоторые модели перестраиваются на сварку неплавящимся электродом или на обычную ручную.

Полуавтоматы с электронным управлением имеют встроенную память для сохранения настроек. Для перехода в другой режим оператору требуется только выбрать соответствующий номер программы.

Преимущества и недостатки

Визуально швы по автоматической технологии намного ровнее, чем ручной. Сварка автомат обладает другими достоинствами:

- Перед ручной дуговой, сварочное оборудование необходимо долго настраивать, регулировать параметры тока, напряжения. Использование электронных систем ускоряет настроечный процесс.

- Производительность автоматов в разы выше, чем у бригады сварщиков. Не нужны перерывы на отдых, качество не зависит от профессионализма.

- Снижается объем отходов. Количество испорченных деталей зависит от правильности настройки аппаратов, а не от человеческого фактора.

- Стабильный сварочный шов. Сварка автоматами ценится за аккуратные ровные шовные валики одинаковой высоты без разрывов и наплывов.

- Экономичность: расход проволоки ограниченный, меньше энергопотерь из-за разбрызгивания, угара.

- Возможность варить металл:

- в труднодоступных для человека местах;

- замкнутых пространствах;

- вредных условиях: повышенной загазованности, некомфортной для человека температуре.

Теперь о недостатках сварки автоматом:

- низкая маневренность;

- необходимость перестройки при смене операций;

- высокая стоимость оборудования.

По этим причинам сварочные автоустройства не могут полноценно заменить сварщиков.

Сварочные автоматы комплектуются из следующих основных узлов; сварочной головки, тележки, пульта управления, аппаратного шкафа, кассет со сварочной проволокой.

Основными элементами сварочной головки являются механизм подачи проволоки, подающие ролики, токоподводящий мундштук и устройства дія установочных перемещений головки.

Механизм подачи состоит из электродвигателя и редуктора. При использовании электродвигателей переменного тока применяют регулируемые редукторы. Электродвигатели постоянного тока могут работать в сочетании с нерегулируемыми редукторами. Подающие ролики расположены на выходных валах редуктора. Их назначение — стабильная подача сварочной проволоки без про скальзывания. Обычно это достигается при использовании двух пар подающих роликов. К корпусу редуктора крепится токоведущий мундштук для обеспечения электрического контакта и направления проволоки в сварочную ванну. Мундштук должен обеспечивать минимальное блуждание торна электрода относительно сварочной ванны. Для этого иногда на головку перед мундштуком устанавливают роликовый правильный механизм для правки проволоки. Кроме того, в мундштуке должен обеспечиваться надежный электрический контакт со сварочной проволокой. Конструкции мундштуков различны в зависимости от способа сварки, диаметра и жесткости проволоки. Для сварки электродной проволокой большого диаметра (3—5 мм) наибольшее распространение получили мундштуки с роликовым скользящим контактом. При использовании проволок меньшего диаметра (0,Ь—2,5 мм) применяют трубчатые мундштуки. Скользящий контакт поддерживается за счет сменных наконечников мундштука. Применяют также мундштуки колодочного типа, состоящие из двух подпружиненных колодок, и мундштуки сапожкового типа (рис. 11.2).

Конструкция подвески сварочной головки должна обеспечивать возможность ее установочных перемещений: вертикальное —для установления необходимого вылета электрода или угла наклона его

относительно свариваемого стыка; поперечное—для установки торца электрода по центру стыка в начале и корректировки его в процессе сварки.

Тележка предназначена для перемещения головки вдоль свариваемого стыка. В большинстве автоматов тележка выполняет роль базового элемента. На ее корпусе устанавливают сварочную головку, кассету для проволоки и пульт управления автоматом. Тележка должна обеспечивать плавность хода в широком диапазоне скоростей сварки. Различают тележки тракторного и кареточного типов. Тележка тракторного типа перемещается с помощью бегунковых колес либо по направляющим рельсам, либо непосредственно по свариваемому изделию. Тележка кареточного типа перемещается только по направляющим стапеля или устройства крепления самого автомата; Конструкция направляющих элементов зависит от формы свариваемого стыка. Для сварки продольных прямолинейных швов часто применяют консольные направляющие. Автоматы консольного типа универсальны. Их можно использовать и для сварки поворотных кольцевых швов. Применяются также направляющие портального типа, смещенные относительно изделия и установленные непосредственно на приспособлениях с закрепленными в них изделиями. В автоматах для сварки неповоротных кольцевых стыков каретка перемещается по направляющим, имеющим форму окружности. Для перемещения каретки применяют механизмы с бегун- ковыми колесами, зубчатыми рейками, ходовыми винтами. Тележки автоматов перемещаются с помощью электродвигателей через редуктор. В автоматах с электроприводом постоянного тока скорость перемещения тележки регулируется изменением частоты вращения двигателя. В приводах переменного тока настройку скорости тележки осуществляют сменными шестернями в редукторе.

В зависимости от способов сварки сварочные автоматы могут снабжаться дополнительными устройствами. Так, при сварке под флюсом сварочные автоматы имеют специальную флюсовую аппаратуру, предназначенную для подачи флюса в зону сварки, удержания его на поверхности шва во время сварки и уборки его по окончании процесса. Такие устройства выполняются в виде съемных бункеров, в которые флюс засыпается и подается самотеком в место сварки в ходе выполнения сварного шва. Иногда применяют специальные флюсоподающие и убирающие аппараты, работающие с помощью сжатого воздуха.

В автоматах для сварки в защитных газах вместо обычного токоподводящего мундштука используется специальная сварочная горелка, в которой помимо токоподвода имеются устройства для подачи защитного газа в зону сварки и принудительного охлаждения горелки от перегрева.

Устойчивый процесс сварки и хорошее качество сварных швов обеспечиваются при оптимально выбранных — параметрах режима сварки. К основным параметрам режима относят напряжение дуги, силу сварочного тока и скорость сварки. Эти параметры необходимо не только правильно установить, но и поддерживать их неизменно постоянными в процессе сварки. Наиболее часто подвержено изменениям напряжение дуги, находящееся в прямой зависимости от се длины. При сварке плавящимся электродом постоянство длины дуги обеспечивается при равенстве скорости подачи электродной проволоки V, в зону сварки и скорости ее расплавления К: К ~ К — Если К > К, то произойдет уменьшение длины душ и может возникнуть короткое замыкание электрода с изделием. Если Уэ< Уп, го дуга удлиняется вплоть до обрыва и прекращения процесса. Нарушение равенства скоростей происходит по ряду причин: колебания напряжения в сети, наличие волнистости и неровностей, свариваемых поверхностей деталей, неравномерность подачи электродной проволоки за счет пробуксовывания в подающих роликах, наличие прихваток по длине свариваемых кромок, воздействие магнитного дутья, отклоняющего дугу, и т. д. Сварочная головка автомата реагирует на эти нарушения и восстанавливает нормальную (заданную) длину дуги.

В применяемых сварочных автоматах используют два принципа регулирования дуги по напряжению: саморегулирование дуги при постоянной скорости подачи элект^юда; принудительное регулирование, при котором скорость подачи электрода автоматически изменяется в зависимости от напряжения дути.

Принцип саморегулирования дуги основан на изменении скорости плавления электрода в зависимости от изменения силы сварочного тока (рис. 11.3). При пересечении вольтамперных характеристик источ ника и дуги процесс устойчивого горения происходит в точке А. При и в возрастании длины дуги статическая характеристика дуги поднимается и процесс горения переместится в точку А3. При этом напряжение дуги растет, а сила сварочного тока уменьшится до значения /3. Так как скорость плавления электрода находится в прямой зависимости

от силы тока, то она умень — р и ^ »;3′ °“ма“PW»

’ НОИ дуги-

ШИТСЯ. При ПОСТОЯННОЙ СКО — / 2 — текшие характеристики источника. ?. 4, рости подачи электродной 5 — статические характеристики луги

проволоки длина дуги, а следовательно, и ее напряжение будут уменьшаться до первоначально заданного значения, пока не восстановится равновесие: К, = К — И, наоборот, при уменьшении длины дуги статическая характеристика ее опустится ниже и процесс перейдет в тонку Аъ сила тока возрастет до значения 12. Электрод будет плавиться быстрее, длина дуги будет увеличиваться, и равновесие (К= К) вновь восстановится. На основе принципа саморегулирования дуги разработан ряд сварочных автоматов, работающих с постоянной, не зависящей от напряжения дуги скоростью подачи электродной проволоки. В автоматах, работающих по этому принципу, для питания дуги следует применять источники питания дуги с пологопадающей внешней характеристикой. Чем более полога характеристика, тем в больших пределах изменения силы сварочного тока при отклонениях длины дуги и тем более интенсивно будет происходить процесс саморегулирования. Автоматы с постоянной скоростью подачи проволоки отличаются более простым устройством и надежны при работе

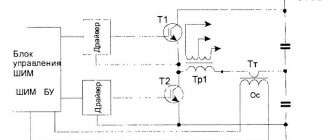

нован на изменении скорости подачи электродной проволоки в зависимости от напряжения на дуге. Если по какой-либо причине длина дута возрастает, та возрастает и напряжение дуги. Двигатель привода подачи электродной проволоки начнет вращаться быстрее, увеличивая скорость подачи. Длина дуги, а следовательно, и ее напряжение восстановятся до первоначального значения. И, наоборот, при уменьшении длины дуги скорость подачи замедляется и параметры дути вновь восстанавливаются. Равенство скоростей Vt — Vn обеспечивается изменением скорости подачи электродной проволоки. На рис. 11.4 показана упрощенная схема автоматического регулирования параметров дуги сварочного автомата АДС — 1000. Электродвигатель (ДГ) подающего механизма сварочной головки питается постоянным током от специального генератора

F и с. 11.4. Электрическая схема автоматическою регулирования дути |

(ГДГ), имеющего две обмотки возбуждения, включенные встречно. Независимая обмотка / питается от постороннего источника тока и создает постоянный, независимый от напряжения дуги магнитный поток Фн. Обмотка II генератора через выпрямитель (В) подключена к дуге и создает переменный, зависимый от напряжения дуги магнитный поток Фр всегда больше магнитного потока Фн. Получим результирующий магнитный поток Фр,., = Фд — Фн. Генератор (ГДГ) будет подавать на якорь двигателя (ДГ) напряжение такой полярности и значения, что двигатель вращается в направлении подачи проволоки в зону сварки со скоростью, поддерживающей постоянную д лину и напряжение дуги. Предварительно нужное напряжение дуги задается потенциометром (РИД) в цепи независимой обмотки. При холостом ходе магнитный поток Фп будет максимальным. Максимальным будет и результирующий магнитный поток Фрп. Двигатель головки с большой скоростью будет подавать электрод вниз. При коротком замыкании электрода с изделием напряжение между ними станет равным нулю, магнитный поток в дуговой обмотке исчезнет и результирующий поток Фр,, = — Фн. Это значит, что на якорь двигателя (ДГ) головки будет подано напряжение противоположной полярности и двигатель начнет вращаться в сторону подъема электродной проволоки вверх. Возбудится электрическая дуга. С увеличением длины дуги ее напряжение будет возрастать, также будет возрастать и магнитный поток Ф;1. При определенном напряжении дуги магнитные потоки Фл и Фи сравняются, электродвигатель остановится. По мере плавления электродной проволоки напряжение дуги будет продолжать возрастать, магнитный поток Фд станет больше магнитного потока Фн, полярность поменяется и двигатель головки снова начнет подавать проволоку вниз, в зону горения дуги.

Если по каким-либо причинам дуга укоротится, то ее напряжение снизится, вследствие чего уменьшатся результирующий магнитный поток и напряжение генератора (ГДГ). Напряжение дуга, а следовательно, и напряжение, подаваемое на якорь двигателя головки, уменьшатся. Электродвигатель начнет вращаться медленнее, скорость подачи электродной проволоки уменьшится, и длина дуги, а следовательно, и ее напряжение будут возрастать до первоначально заданных потенциометром (РИД) значений. Таким обра — юм, восстановится равенство скоростей: К, = Vlr И, наоборот, если по каким-либо причинам длина дуги возрастет, напряжение дуги также возрастет, увеличится магнитный поток Фд, а следовательно, и магнитный поток Фрез. Это приведет к увеличению напряжения,- подаваемого на якорь двигателя головки, который увеличит обороты и будет с большей скоростью подавать проволоку в зону сварки. Нарушенное равновесие К = К будет опять восстановлено. Таким об|Х13ом,’ скорость подачи электрода зависит от напряжения дуги,

т. е. от ее длины. Эта схема обеспечивает не только поддержание устойчивого горения дуги, но и автомати веское зажигание ее в начале процесса сварки.

В автоматах для сварки вольфрамовым электродом регулирующим воздействием служит принудительное восстановление ранее заданного (опорного) напряжения дуги. Это осуществляется изменением длины дугового промежутка путем перемещения электрода по высоте. При возрастании напряжения дуги электрод автоматически опускается, и, наоборот, при уменьшении дугового напряжения электрод поднимается. С этой целью сварочные головки оснащаются специальной автоматической системой стабилизации дугового напряжения.