Металлографией называют прикладной раздел металловедения, который занимается исследованием структуры и состава металлов и сплавов. Предметом ее изучения являются состав, форма, пространственное расположение, взаимосвязи, а также количественные и качественные характеристики микро— и макрокомпонентов, образующих физическую структуру металла. Основной инструментальный метод, применяемый в металлографии, — это визуальное изучение отшлифованных образцов исследуемого материала при большом увеличении.

По своей сути металлографический анализ универсален и может использоваться не только для изучения структурных особенностей металлов. Поэтому со временем его стали применять при исследовании других материалов, в том числе и неметаллических. Вследствие этого появились новые разновидности структурного анализа: керамография, пластография и пр., которые используют научные наработки, оборудование и инструментальные методы металлографии. Сейчас все эти направления объединены в единую научно-исследовательскую дисциплину, которая носит обобщающее название материалография.

Что такое металлографический анализ

Металлографические исследования должны не только определить физико-химические свойства металлического образца, но и описать такие эксплуатационные характеристики его материала, как твердость, пластичность, прочностные параметры, коррозионная стойкость и пр. Методы металлографии позволяют получить все эти характеристики путем изучения состава и структуры отполированных образцов металла под микроскопом при большом увеличении.

В случае неразрушающего контроля металлографические исследования проводят непосредственно на изделии, для чего применяют портативное оптическое оборудование. При разрушающем контроле из анализируемого участка детали или заготовки вырезают образцы, из которых затем изготавливают металлографические шлифы — тонкие пластинки с идеально отполированной поверхностью.

Чаще всего металлографию применяют при исследовании образцов из стали и чугуна, что связано с особенностями физической и металлургической структуры этих материалов. Еще одна область, где широко используется металлография, — это анализ специальных сплавов из цветных металлов: титана, тантала, циркония и пр. Кроме того, без металлографических исследований не обходится ни одна экспертиза трубопроводов и металлоконструкций, получивших повреждения в результате аварий и катастроф.

Контроль сварных соединений

Методы контроля сварных соединений

Применение современных методов сварки не исключает образования в швах различного рода дефектов, снижающих механическую прочность сварных конструкций . Дефекты сварных швов разделяются на наружные и внутренние. Наружные дефекты: неравномерный зазор между кромками изделия, наружные трещины, юдрезы, непровары, наличие шлака на поверхности и т. д.—легко пределяются внешним осмотром.

Внутренними дефектами являются: включение шлака и окислов, непровар кромок шва, внутренние трещины, газовые поры и т. д

Проверка качества металла шва и сварных соединений осуществляется как с их разрушением, так и без разрушения.

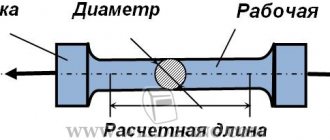

Испытание на статическое растяжение до разрушения образца вырезанного целиком из наплавленного металла ( рис. 243, а ) дает возможность определить предел текучести, предел прочности относительное удлинение и поперечное сужение металла шва.

Предел прочности сварного соединения ( рис. 243, б ) определятся испытанием на растяжение.

Испытанием на ударный изгиб специальных образцов с надрезом ( рис. 243, в ) устанавливаются ударная вязкость наплавленного металла или зоны термического влияния.Испытание на статический изгиб сварного соединения ( рис. 243, г ) дает представление о вязкости металла. Определение твердости шва и сварного соединения дает ориентировочную оценку механических свойств металла.

Рис. 243. Типы образцов для испытания: а — на растяжение металла шва; б — сварного соединения; в — на ударную вязкость и г — на статический изгиб.

Гидравлические и пневматические испытания

Гидравлические и пневматические испытания сварной продукции применяются для всех изделий, работающих под давлением (емкости, баки, сосуды, трубопроводы, цистерны и т. д.). Сущность испытания состоит в следующем: в сосудах, наполненных водой, при помощи гидравлического пресса создается давление, превышающее рабочее в 1,25 ÷ 1,5 раза. После 5-минутной выдержки под этим давлением последнее снижают до рабочего и затем обстукивают изделие молотком для выявления сквозных волосных и других трещин. После гидравлического испытания производится пневматическое испытание, где давление обычно равно рабочему для данного сосуда.

Испытание швов керосином на плотность

Этому испытанию подвергаются сосуды, работающие без избыточного давления. Испытание состоит в том, что с одной стороны шов смазывается мелом, а с другой — промазывается кисточкой керосином. При наличии сквозных дефектов в шве на покрытой мелом поверхности образуются пятна, свидетельствующие о неплотности соединения.

Металлографические исследования

Металлографические исследования сварных соединений заключаются в анализе макро- и микроструктуры металла. Макроструктурным анализом устанавливается характер первичной кристаллизации, глубина провара, наличие пор, шлаковых включений, трещин, ликвации и неоднородностей структуры. Микроструктурным анализом по структурному составу определяется примерное содержание углерода в наплавленном металле (при сварке сталей), наличие включений нитридов и окислов, выделение карбидов в специальных сталях, а также микротрещин, непроваров и пр.

Этапы и методы исследований

Комплексное изучение физического состава и структуры металла проводится в специализированных металлографических лабораториях. Несмотря на большое разнообразие методик, предназначенных для различных металлов и сплавов, в общем виде все исследования в металлографии включают в себя следующие этапы:

- Подготовка металлографических шлифов — тонких полированных металлических пластинок.

- Различные виды травлений и иные виды обработки шлифов.

- Изучение структуры образца под микроскопом.

- Анализ полученных изображений и описание результатов.

Выбор того или иного метода металлографического анализа зависит от физико-химических характеристик исследуемого материала, среди которых одними из самых значимых являются размеры и контрастность его зерен.

Подготовка образцов

В металлографии при подготовке исследуемых образцов применяют лабораторное оборудование, разработанное специально для их шлифовки, полировки и травления. Шлифовально-полировальные установки представляют собой станки с круглым вращающимся столом, на который крепится абразивная бумага или нетканый материал, пропитанный шлифовальной суспензией. Металлографические шлифы крепятся на оснастку при помощи термореактивных полимеров или эпоксидной смолы, а точность их прижима к шлифовальному кругу контролирует электронная система управления.

После такой обработки отдельные структурные элементы металлографического образца хорошо видны даже невооруженным глазом, а другие становятся хорошо различимыми под оптическим микроскопом. Кристаллическая структура некоторых металлов не требует дополнительной химической обработки, т. к. хорошо проявляется в поляризованном свете. Для других материалов в металлографии обычно применяют химическое или электролитическое травление, которое делает более отчетливой структурную компоновку металлографического шлифа.

Оборудование

Размер зерен металлических материалов лежит в диапазоне от 1 до 1000 мкм. Поэтому при металлографических исследованиях применяют различные типы оборудования, обладающего соответствующей разрешающей способностью:

- световые оптические микроскопы с различными типами подсветки;

- просвечивающие электронные микроскопы;

- сканирующие электронные микроскопы;

- установки рентгеновской дифракции.

Применяемые в металлографии оптические микроскопы имеют разрешающую способность не более 0.2 мкм, при этом изучение образцов, как правило, производится при увеличении в диапазоне 50÷1000х. Также при металлографическом анализе применяют оборудование с гораздо меньшим увеличением, что позволяет включать в поле обзора крупные кристаллические образования, например, дендриты. Для повышения контрастности изображения микроскопы в металлографии оснащаются оптическими устройствами, позволяющими изучать объект в отраженном свете (по методу светлых или темных полей) и с подсветкой поляризованными лучами.

В случае невозможности получения надлежащих результатов с помощью оптического оборудования в металлографии применяют электронные микроскопы. К таким исследованиям прибегают гораздо реже, так как этот вид металлографического анализа значительно дороже и занимает больше времени. Кроме того, эти устройства имеют ряд технических ограничений.

У используемых в металлографии сканирующих электронных микроскопов при увеличениях менее, чем 500х, четкость изображений становится ниже, чем у световых. А просвечивающие, как правило, не предназначены для использования на увеличениях менее 2000х. Установки рентгеновской дифракции применяются в металлографии реже, т. к. являются узкоспециализированными и больше предназначены для определения доли различных фракций, имеющих разные кристаллические структуры.

Определение количественных показателей

Количественная металлография применяется для оценки геометрических параметров и пространственного расположения кристаллических элементов и примесей с использованием различных видов математического моделирования. Это могут быть как простые методы интерполяции, основанные на измерении толщины слоя или видимых линейных размеров частиц, так и построение стереометрических моделей. В последнем случае в металлографии используют стереологические методы, которые позволяют получать количественную информацию о трехмерном объекте путем обработки данных, полученных на основании геометрических характеристик его двухмерных срезов.

Сфера применения

Металлографический контроль является обязательным для тех видов оборудования, где металл подвергается воздействию высоких температур, критического давления и агрессивных сред. Сюда относятся установки, аппараты, трубопроводы и емкости в энергетике, нефтегазовой отрасли, химической и атомной промышленности. Существует не менее десятка ГОСТ, устанавливающих нормативные характеристики и порядок применения металлографии, и еще большее количество отраслевых инструкций, методик и регламентов. К примеру, металлографические способы оценки зернистости стали паропроводов высокого давления на электростанциях (t до 600 ºC, P до 200 атмосфер) регламентируется ГОСТ-5639. А в случае их аварийного выхода из строя отраслевой нормативный документ предписывает обязательное проведение металлографического контроля.

А приходилось ли кому-нибудь из вас сталкиваться с проверкой сварных швов металлографией? В каких случаях это применяется и как металлографические исследования соотносятся с дефектоскопией? Напишите, пожалуйста, о своем опыте в комментарии к этой статье.

Где применяется металлография

В нефтегазовой промышленности

Исследование эксплуатационной надежности промысловых труб (ГОСТ Р 53580-2009 “Трубы стальные для промысловых трубопроводов”) – металлографический контроль продольного сварного шва сварных труб

В химической промышленности

Металлографическое исследование (контроль) основного металла и сварных соединений, выполненных сваркой плавлением из низкоуглеродистых, низколегированных, среднелегированных, высоколегированных и двухслойных сталей, а также цветных металлов (меди, алюминия, серебра, титана) при изготовлении сосудов и аппаратов, предназначенных для работы в нефтеперерабатывающей, нефтехимической, химической и газовой отраслях промышленности. (РД 24.200.04-90)

В зоне термического влияния и в основном металле сварного соединения при необходимости проверяют:

- загрязненность неметаллическими включениями по ГОСТ 1778;

- микроструктуру по ГОСТ 5640; ГОСТ 8233;

- величину зерна по ГОСТ 5639;

- содержание альфа-фазы (в высоколегированных сталях) по ГОСТ 11878;

- склонность к межкристаллитной коррозии по ГОСТ 6032.

Также металлография входит в перечень исследований для определения остаточного ресурса технологического оборудования нефтеперерабатывающих, нефтехимических и химических производств (Методика МООР-98)

В энергетике

Оценка качества и исследование причин повреждений сварных соединений паропроводов тепловых электростанций (МУ 34-70-161-87). Оценка балла зерна гибов паропроводов по ГОСТ 5639.