Для тех автолюбителей, которые привыкли ремонтировать свой автомобиль самостоятельно, в порядке вещей иметь море приспособлений и самодельного оборудования, которое облегчает ремонт. Как правило, сложное и громоздкое оборудование стоит достаточно дорого и окупается только в том случае, если оно приносит доход. Сегодня рассмотрим принципы постройки и конструкции простого, но необходимого оборудования, без которого полноценный ремонт двигателя если и возможен, то очень затруднителен.

Цена кантователя двигателя

В принципе, сделать кантователь для двигателя своими руками чертежи и конструкции которого размещены на страничке, достаточно несложно. Другое дело, насколько он будет полезен и насколько будет оправдано использование площади гаража под его размещение. Как бы там ни было — оборудование очень полезное и функциональное, несложное в изготовлении и недорогое по материалам.

Цена фирменного, заводского стапель кантователя для моторов легковых автомобилей составит не менее 8 тысяч рублей, а если напрячься и сделать своими руками кантователь кран, то можно сэкономить и вовсе тысяч 20-25.

Требования к стенду-кантователю

Кантователь, или стенд кантователь, представляет собой устройство, которое способно выдержать вес двигателя автомобиля, при этом мотор на стенде не лежит, а закреплён подвижно. Таким образом, для того чтобы получить доступ, к примеру, к картеру, не нужно переворачивать его на верстаке, думать, как укрепить блок цилиндров на поверхности. Двигатель, закрепленный на оборудовании, может беспрепятственно вращаться вокруг своей оси и иметь несколько фиксированных положений, в зависимости от конструктивных особенностей. При этом необходимо добиться нескольких показателей:

устройство не должно занимать много места в гараже:

двигатель должен фиксироваться прочно и жёстко;

конструкция должна позволять прикладывать определённое усилие, при этом сохраняя устойчивость;

конструкция должна быть жёсткой;

кантователь должен позволять легко выбирать нужное положение двигателя, надёжно его удерживая.

Как сделать опрокидыватель для авто своими руками?

Некоторые автомобилисты, эксплуатирующие автомобили долгое время, предпочитают вместо обращения в сервисные центры заниматься ремонтом своих машин самостоятельно. В случае с несерьезными поломками от них можно избавиться в собственном гараже, а вот для ремонта ходовой или кузова требуется специальное оборудование. В гаражных условиях вам может пригодиться опрокидыватель.

Используется на станциях техобслуживания подобное оборудование нечасто, а в заводском исполнении стоит оно довольно дорого. При этом вы можете попробовать сделать опрокидыватель для авто своими руками по чертежам – это экономно, а также вы всегда можете выбрать наиболее подходящий вариант.

В интернете много авторских идей, а вы должны перед изготовлением приспособления для машины убедиться в том, что оно удовлетворяет всем техническим требованиям, а именно:

- грузоподъемность;

- безопасность;

- угол подъема.

Итак, рассмотрим подробно все составляющие компоненты опрокидывателей, а также расскажем вам, как их сделать и собрать воедино.

Особенности проектировки моторного стенда

Конечно, можно обойтись и без всяких кантователей и разбирать жигулевский двигатель на ящике или на верстаке, если он есть. Но всегда будет присутствовать риск, что мотор выскользнет и упадёт на ноги или на пол, всегда нужно кого-то звать на помощь, всегда неудобно. Некоторые из чертежей, показанных на страничке, разработаны специально для двигателей ВАЗ, а некоторые — универсальные. Но все они работают у своих хозяев и облегчают ремонт двигателя.

Главное, чего необходимо добиться, это устойчивости и жёсткости. Не каждый заканчивал ВУЗ с пятёркой по сопромату и технической механике, поэтому некоторые основные моменты мы приведём, как базу для постройки своими руками или изменения тех размеров, которые указаны на чертежах. Также существует масса вариантов кантователей, которые крепят двигатель только за одну консоль. Это вызывает повышенную нагрузку на одну стойку. Такая конструкция тоже имеет право на существование, но при соблюдении некоторых условий.

В любом случае, стенд буде изготавливаться из профилей, неважно, это будет труба квадратного сечения, мощный уголок или двутавр. В местах соединения двух профилей не избежать определённой подвижности. В этом случае придёт на помощь обычный треугольник, который есть самой жёсткой и неразрушаемой фигурой. Следовательно, необходимо максимально разгрузить центральную стойку, а сделать это можно только при помощи откосов, чтобы максимум нагрузки приходился на опорный треугольник.

Очень важно правильно расположить центр тяжести и избавить нижнюю раму от нагрузок на изгиб. Здесь тоже в конструкцию придётся включить несколько раскосов. Центр тяжести должен располагаться так, чтобы была возможность без проблем вращать двигатель, но при этом вся конструкция сохраняла стабильную устойчивость. Учитывать нужно как вес одного блока цилиндров, так и его вес вместе с головкой блока, маховиком и коленвалом.

Стенды для разборки и сборки двигателя: основные требования

Различные устройства для фиксации ДВС в сборе, решения для закрепления отдельных узлов силового агрегата, готовый стенд для ремонта двигателей и т.п. имеют главное требование, которое заключается в надежности крепления, а также в устойчивости самого стенда. Параллельно с этим нужно учитывать, что стенд необходимо периодически обслуживать.

По этой причине к фиксирующим и крепежным элементам должен быть свободный доступ, что позволит осуществить визуальный контроль, смазку движущихся узлов, устранить дефект или произвести затяжку крепежных приспособлений и других деталей конструкции. Особенно это важно учитывать тогда, когда стенд для ремонта мотора изготавливается самостоятельно. Помните, только правильная эксплуатация и обслуживание позволит говорить о безопасности приспособления и поддержании устройства в рабочем состоянии.

Что касается самой эксплуатации, основным правилом является закрепление на стенде агрегатов, вес которых не превышает максимально допустимый для конкретного типа приспособления. Другими словами, если стенд не рассчитан на определенную нагрузку, тогда существует риск того, что конструкция разрушится после закрепления слишком тяжелого двигателя или отдельного узла. Результаты могут быть непредсказуемыми, начиная от падения и порчи мотора или его части и заканчивая серьезными травмами обслуживающего персонала.

Добавим, отдельного внимания также заслуживает и площадка, на которой устанавливается передвижной или другой стенд. Поверхность должна быть твердой и ровной, не разрушаться под воздействием серьезных нагрузок. Важно учитывать и то, что фиксация самого груза на стенде предполагает размещение мотора или отдельного узла (например, ) исключительно по центру, чтобы избежать перекосов. После размещения следует дополнительно проверить надежность крепления до начала проведения каких-либо работ. Также самостоятельно вносить любые доработки или изменения в конструкцию готового фабричного стенда нужно после тщательного расчета. Подобные действия владелец осуществляет исключительно на свой риск.

Чертежи и фото кантователей для двигателей ВАЗ

Самый простой вариант решения этого вопроса показан на фото. Простейший кантователь, правда с одной точкой крепления двигателя и всего тремя дополнительными раскосами, которые снимают основную нагрузку с большей части центральной стойки. А она и без того усилена дополнительным ребром жёсткости в виде того же профиля.

Остаётся вопрос по устойчивости всей конструкции, поскольку опорная площадь относительно невелика. В этом случае можно рассмотреть вариант с двумя точками крепления мотора на стенд. Здесь и двухстороннее закрепление двигателя, что также равномерно распределяет нагрузку по стойкам, и большая опорная площадь, что исключает опрокидывание конструкции.

Все размеры, приведённые на чертеже, соответствуют размерам ВАЗовских шпилек и посадочных плоскостей, а от проворота мотор фиксирует стопорный палец. Механизм фиксации позволяет выбрать одно из шестнадцати положений, чего вполне достаточно для обслуживания любого двигателя. Удачной всем работы!

Трудности при изготовлении подъемника

Стоимость автоподъемника в готовом виде высока, однако изготовленный своими руками вариант может повредить работающего под ним человека при ненадежной конструкции. Вес автомобиля не должен превышать более тонны, при падении конструкции на человека, можно получить необратимые травмы.

Самодельный подъемник для автомобиля изготавливается по подготовленным чертежам, или используются версии готовых изделий. При последнем случае приходится надеяться на высокие к вычислению навыки автора. Неверный расчет основания или одного из скрепляемых узлов может привести к необратимым последствиям, при лучшем случае, порче поднимаемого агрегата.

Для самодельного комплекта, изготовленного своими руками понадобятся детали и узлы, без которых сборка невозможна. Найти такого вида комплектующие можно в больших магазинах по реализации строительной техники. Если средств на новые детали недостаточно, необходимо отправится на пункты приема металлолома и предприятия, списывающие старые детали.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Подъемник-опрокидыватель в основном предназначен для автомобилей ВАЗ, но может быть использован для любого другого автомобиля массой около 1000 кг. Такой подъемник-опрокидыватель позволяет поднять автомобиль и повернуть его в любую сторону на 30, 60, 90 градусов при выполнении сварочных работ, обработки днища, снятия и установки карданного вала, редуктора заднего моста и т.д.

Подъемник-опрокидыватель для подъема и поворота автомобиля при выполнении сварочных работ, обработки днища, снятия и установки карданного вала, редуктора заднего моста.

Подняв передок, можно заменить сцепление, рулевые тяги, отвернуть болты картера. Подняв задок автомобиля, заменяют пружины, штанги, задний мост, глушитель. При помощи стоек подъемника и дополнительного приспособления снимают и устанавливают двигатель. Автомобиль при выполнении этих работ перекатывается вручную. При замене поперечины двигатель только приподнимается.

Читать также: 1М95 токарный комбинированный станок

Подъемник-опрокидыватель, подъем автомобиля на двух стойках, подъем на одной стойке, снятие и установка двигателя, размеры.

Подъемник-опрокидыватель состоит из стоек с встроенными передачами винт—гайка и опорными узлами. Узлы и детали подъемника, а также их вариации приведены на рисунках ниже. Нумерация деталей на рисунках сквозная.

Стойки на автомобильный подъемник-опрокидыватель, чертежи и размеры.

Стоек две, отличаются они только закрепленными на них траверсами. Траверсы различаются по месту расположения (передние и задние), а также по типу автомобилей — для ВАЗ-2101, 2102, 2103, 2106 и для ВАЗ-2104, 2105, 2107.

Винт имеет в верхней части шестигранник, вращая который и перемещают гайку с закрепленной на ней передней траверсой или задней. Винт через опору опирается на подшипник 8105 (dxDxH=25x42x11 мм). Опора соединена с винтом штифтом. К гайке двумя винтами крепится квадратный лист. На оси гайки прорезной гайкой и шайбой закрепляется пластина с приваренной траверсой (передней) или (задней).

Передача винт-гайка подъемника-опрокидывателя для автомобилей ВАЗ.

В пластине имеется семь отверстий, предназначенных для фиксации пластины болтом М8 относительно квадратного листа и, следовательно, относительно стойки.

Сварка деталей подъемника-опрокидывателя для автомобилей ВАЗ.

Гайка подъемника-опрокидывателя для автомобилей ВАЗ.

Детали подъемника-опрокидывателя для автомобилей ВАЗ, чертежи и размеры.

Стойка представляет из себя швеллер с пазом. К стойке сверху приваривается опорный лист. В стойку вваривается диафрагма. В нижней части стойки к торцу приваривается основание и два ребра. Над пазом (34×52 мм) привариваются три пластины и четыре ребра. К пластинам предварительно привариваются бобышки, после чего одновременно в двух пластинах и бобышках нарезается резьба М10. Стойки при помощи четырех болтов М10-25 крепятся к швеллеру основания.

Стойка и опорный узел подъемника-опрокидывателя для автомобилей ВАЗ.

Основание на автомобильный подъемник-опрокидыватель.

Основание каждой стойки состоит из двух швеллеров. На рисунках швеллер для удобства нанесения размеров показан в перевернутом виде. К швеллеру на концах приварены пластины. В средней части по размерам, сверлятся четыре отверстия диаметром 10,5. Они используются для крепления стойки на швеллере (болты М10-25 с обычными и пружинными шайбами).

Швеллер вставляется в отверстие, образованное стойкой и основанием. К концам швеллера болтами (М8-25) с гайками крепятся опоры, сваренные из пластин. Швеллер с опорами закрепляется при помощи болтов. При ослаблении болтов швеллер можно перемещать относительно другого швеллера основания.

Траверсы на автомобильный подъемник-опрокидыватель.

Траверсы для автомобилей ВАЗ-2101, 2102, 2103, 2106 передние и задние, представляют из себя швеллеры № 5 различной длины. В траверсы вварены диафрагмы, а к торцам приварены пластины. Траверсы, как отмечалось выше, привариваются к пластинам. Траверсы крепятся к автомобилю после снятия бамперов с кронштейнами при помощи пластин и пальцев. Фиксируются пальцы в траверсах болтами М8-25, которые через отверстия в траверсах вворачиваются в пальцы.

Траверсы подъемника-опрокидывателя для ВАЗ-2101, 2103, 2106, для ВАЗ-2102 размеры в скобках.

Траверсы для автомобилей ВАЗ-2104, 2105, 2107 имеют несколько другую конструкцию в связи с отличием бамперов и их креплений. Если в рассмотренных случаях (ВАЗ-2101, 2103, 2106) траверсы при помощи пластин крепились непосредственно к передним и задним лонжеронам, то здесь есть смысл воспользоваться промежуточными деталями, соединяющими бамперы с лонжеронами.

Стенд кантователь двигателя

Самодельный стенд кантователь для разборки и сборки двигателей.

Сделал кантователь двигателя, на приспособление можно установить двигатель со всем навесным, повернуть и зафиксировать в нужном положении. Устройство сделано таким образом, чтобы ничто не мешало полностью разобрать двигатель до блока.

Использованы материалы:

- Швеллер — 60 мм.

- Швеллер — 50 мм.

- Трубы — 36 и 28 мм.

- Металлические пластины 8 мм — 2 шт.

- Колёса от тележки.

- Кусок оцинковки.

Конструкция самоделки показана на фото.

Ось вращения двигателя расположена в его геометрическом центре.

Рама сделана из швеллера 60 мм, к раме привинчены стойки с опорными шарнирами вверху. Шарниры сделаны из труб, открываются на петлях. После установки двигателя всборе с лапами на стенд, петли закрываются и фиксируются гайками.

Закрепить двигатель в нужном положении можно съемным хомутом, достаточно хомут ослабить, повернуть двигатель и зажать.

На паре колес по диагонали, сделал стопора из изогнутой пластины, которая крепится болтом к раме и зажимает колесо.

Под двигатель устанавливается поддон из листа кровельной оцинковки.

Размеры: рама 600 х 800 мм, высота стоек 350 мм.

Автор самоделки: Глеб. г. Минск.

Sopranoo0 › Блог › Ступичные опрокидыватели своими руками

У моей Окушки немного подгнило дно в районе передней правый арки и нужно было как-то обработать это место. Из ямы зачищать ржавчину, а уж тем более варить было дико неудобно.

Чертежей я в интернете толком не нашёл, пришлось самому думать. Вырезал из плотного картона шаблон установочной платформы на ступицу исходя из размеров центрального отверстия и сверловки диска оки и кронштейны для них.

Далее из остатков 40ых уголков 4мм сварил основу длиной 70см.

По шаблону вырезал из листовой стали 4мм установочные платформы 2 штуки. Центральное отверстие прорезал сваркой.

И 4 кронштейна из того же листа 4мм.

Кронштейны должны быть идентичны друг другу, иначе платформы будут плохо сгибаться. После нарезки кронштейнов я их сваркой прихватил друг к другу и зажал в тисках, чтоб не смещались друг относительно друга, болгаркой обтесал и просверлил отверстия 10мм.

Потом из полосы 4мм нарезал 4 крепёжные проушины для кронштейнов и просверлил отверстия 10мм.

Приварил проушины к уголкам основания опрокидывателей на расстоянии 10см от края.

Сварил кронштейны с установочными платформами и скрепил их с основанием болтами 10мм. Проложил шайбу между проушиной и кронштейном для легкого вращения последней, чтоб металл не тёрся друг об друга.

Затем я 20ими уголками сваркой зафиксировал продольные уголки в основании на расстоянии равным ширине установочной платформы. Всё опрокидыватели готовы.

Они с лёгкостью выдержали оку. При первом опрокидывании не много по-скрипели, но потом было всё отлично.

Деревянную дощечку подложил чтоб ограничить угол завала авто. Наметил метки на уголках, позже приварю там металлические пластины в место дощечки. Сразу не приварил потому, что не знал оптимальный угол, на котором бы машина самостоятельно стояла на опрокидывателях без дополнительных опор.

Чертежи и фото кантователей для двигателей ВАЗ

Самый простой вариант решения этого вопроса показан на фото. Простейший кантователь, правда с одной точкой крепления двигателя и всего тремя дополнительными раскосами, которые снимают основную нагрузку с большей части центральной стойки. А она и без того усилена дополнительным ребром жёсткости в виде того же профиля.

Остаётся вопрос по устойчивости всей конструкции, поскольку опорная площадь относительно невелика. В этом случае можно рассмотреть вариант с двумя точками крепления мотора на стенд. Здесь и двухстороннее закрепление двигателя, что также равномерно распределяет нагрузку по стойкам, и большая опорная площадь, что исключает опрокидывание конструкции.

Все размеры, приведённые на чертеже, соответствуют размерам ВАЗовских шпилек и посадочных плоскостей, а от проворота мотор фиксирует стопорный палец. Механизм фиксации позволяет выбрать одно из шестнадцати положений, чего вполне достаточно для обслуживания любого двигателя. Удачной всем работы!

Читать дальше: Как перевести киловатт в амперы

После того как сделал себе кран www.drive2.ru/c/1481270/ осталось еще немного железа, и я решил еще сделать кантователь для двигателя, всё таки лучше перебирать двигатель на стенде чем на коленках, ну и вот что из этой затеи получилось

Цена кантователя двигателя

В принципе, сделать кантователь для двигателя своими руками чертежи и конструкции которого размещены на страничке, достаточно несложно. Другое дело, насколько он будет полезен и насколько будет оправдано использование площади гаража под его размещение. Как бы там ни было — оборудование очень полезное и функциональное, несложное в изготовлении и недорогое по материалам.

Цена фирменного, заводского стапель кантователя для моторов легковых автомобилей составит не менее 8 тысяч рублей, а если напрячься и сделать своими руками кантователь кран, то можно сэкономить и вовсе тысяч 20-25.

Кран для снятия двигателя своими руками, чертежи

- Необходимые материалы

- Инструкция по сборке и чертежи

- Как пользоваться

- Как изготовить гаражный кран-гусь своими руками

- Простой мощный гидравлический кран

- Особенности конструкции и принцип работы

- Стационарные

- Переносные

- Основные разновидности оборудования

- По виду приводов

- По конструкции опоры

- Какими свойствами должен обладать гаражный подъемник

- Технология сборки крана своими руками

- Схемы и чертежи

- Выбор материала

- Пошаговая инструкция построения

Гаражный кран-гусь своими руками может быть сделан из подручных материалов, которые имеются в гараже. Это устройство требуется, когда необходимо отремонтировать автомобиль, например, извлечь из машины двигатель внутреннего сгорания.

Самодельный кантователь для двигателя

Многие автолюбители производят ремонт двигателей своих машин на полу гаража или на верстаке. Это всегда неудобно, связано с постоянным поднятием тяжестей, кантованием громоздкого блока цилиндров или головки ГБЦ. Все эти факторы приводят к излишнему утомлению слесаря-автолюбителя и снижению качества сборки двигателя. Для облегчения своей работы мастера разработали множество самодельных конструкций кантователя для двигателя.

Варианты самодельных конструкций кантователя

На самом деле вариантов не так много. На западе известны сложные и громоздкие самодельные конструкции, наподобие кран-балки, едва ли не с гидравлическими приводами.

В отечественных условиях автолюбители собирают простейшие конструкции из того, что есть под рукой. Из самодельных кантователей для двигателя известны двухопорные и консольные варианты исполнения. Наиболее простой в изготовлении является последняя конструкция. Ее характеристики достаточны для проведения капитального ремонта почти любого двигателя легкового автомобиля весом от 150 до 250 кг.

Прежде чем приступать к изготовлению агрегата, необходимо детально изучить действующие образцы стендов для ремонта двигателей. Образец подбирается под насущные нужды автослесаря-любителя. Оценивается доступность материалов, размеры для удобства работы в небольшом гаражном помещении. Вес допустимой нагрузки рассчитывается в соответствии с типом двигателя, который предполагается ремонтировать.

По результатам исследования существующих конструкций, был разработан эскизный чертеж наиболее оптимального варианта кантователя консольного типа. Габаритные размеры на схеме даны в миллиметрах.

На эскизе обозначения D 60 и D 52 соответствуют диаметру 60 и 52 мм.

Материалы для изготовления

В связи с тем, что кантователю для двигателя придется работать в жестких условиях физических нагрузок, связанных с весом двигателя, к материалам предъявляются высокие требования.

Для изготовления применяются следующие материалы:

- стальной квадратный профиль 70 х 70 с толщиной стенки 3 мм, длиной 3 м;

- стальная труба с наружным диаметром 60 мм, внутренним диаметром 53 мм, длиной 245 мм;

- стальная труба с наружным диаметром 47 мм, длиной 480 мм;

- стальной швеллер с внутренней шириной бортов 70 мм, толщиной стенки 3-4 мм, длиной 280 мм;

- фланец для болтового присоединения к двигателю — 1 шт.

Инструменты и метизы для сборки стенда

Для соединения узлов металлоконструкции из стального швеллера и квадратного профиля обязательно потребуется сварочный аппарат, позволяющий работать с электродом сечением не менее 3-4 мм. Кроме того, для раскройки потребуется шлифовальная машинка с отрезным диском по металлу диаметром 115-125 мм. Для обеспечения болтового соединения сборных деталей потребуется дрель с возможностью работы со сверлом диаметром до 14-20 мм. Также необходимы болты М12 для сборки конструкции.

Потребуется также набор напильников для срезания заусенцев и неровных кромок, удаления огрехов раскройки металла. Не помешает закупить наждачную шкурку для зачистки поверхности от ржавчины перед покраской.

Сборка кантователя для двигателя

Первым этапом раскраивается швеллер и квадратный профиль в соответствии с эскизом. Далее изготавливается вертикальная стойка из профиля и приваривается к угольнику из швеллера. Затем конструкция усиливается металлическими откосами, которые можно изготовить из обрезков деталей.

После этого из раскроенного квадратного профиля сваривается основание — подставка кантователя для ремонта двигателей. На месте болтового присоединения к основанию вертикальной стойки проводятся подготовительные работы, вставляются и ввариваются стальные втулки для усиления конструкции.

Затем следует приступить к окончательной сборке кантователя для двигателя. Стойка соединяется с подставкой сваркой и болтами М12.

К вертикальной стойке сваркой присоединяется горизонтальная труба с наружным диаметром 60 мм и внутренним 52 мм. В эту деталь вставляется горизонтальная ось. Она может быть сделана из стальной трубы диаметром 47 мм с приваренным фланцем для болтового присоединения блока цилиндров либо ГБЦ.

В горизонтальной оси можно просверлить сквозные отверстия через каждые 45° по радиусу, для возможности фиксирования штифтами положения в пространстве, после поворота присоединенного двигателя на необходимый угол.

- Главная

- Статьи

- Оборудование для ремонта двигателей

Двигатель с полным на то правом можно назвать «сердцем» современного автомобиля. Именно на эту деталь приходится наибольшее количество нагрузок и именно от ее работоспособности напрямую зависит работоспособность всего транспортного средства. Некоторые мелкие поломки владельцы исправляют самостоятельно, для устранения же более серьезных проблем следует обращаться в специализированные автомастерские, укомплектованные оборудованием для ремонта двигателей. Сигналом к необходимости посещения автосервиса может быть увеличение расхода топлива, сложности с запуском автомобиля. Технология ремонта любого двигателя строится в несколько этапов. Сначала с него снимается навесное оборудование, потом производится промывка двигателя в собранном виде.

После этого мотор помещается на стенд для разборки двигателей. Это оборудование для ремонта двигателей позволяет надежно зафиксировать деталь в удобном для работы положении. Как это ни парадоксально, но зачастую, причиной, вызывающей повреждение автомобильных моторов является попадание в них грязи. Поэтому после разборки производится тщательная очистка всех его комплектующих.

Чуть более совершенной моделью стенда для разборки является стенд для ремонта двигателей. Он может оснащаться дополнительными аксессуарами, такими, как поддоны для сбора технических жидкостей.

После разборки и промывки двигателя необходимо произвести его дефектацию, отремонтировать или заменить испорченные детали. Для этих целей также используется специализированное оборудование для ремонта двигателей.

Установки для хонингования цилиндров автомобильных двигателей предназначены для хонингования зеркал циллиндров. Операция проводится для того, чтобы достичь правильной посадки поршневых колец. Ведь, лишь таким образом можно добиться требуемой герметичности камер сгорания топлива. Хонингуют втулки верхней и нижней шатунной головки, привода клапанного механизма, цилиндры двигателя. На рынке представлено два типа хонинговальных стендов с различными типами хонов: «бутылочный ершик» и поверхностный хон, выполненный в виде насадки с точильными камнями.

После восстановления всех элементов конструкции двигатели собирают, проводят их испытание и приработку на стенде для сборки и регулировки сцеплений двигателей.

Стенды для обкатки двигателей являются одним из важнейших типов оборудования для ремонта двигателей. Многие модели позволяют производить как холодную, так и горячую обкатку, другие же предназначены только для одной операции.

Холодная обкатка позволяет значительно сократить прорывы газов в картер из камеры сгорания и проникновение в нее масла. Двигатель подключается к стенду и начинает обкатываться сначала на малых оборотах, потом их частота постоянно увеличивается.

Материалы для изготовления

В связи с тем, что кантователю для двигателя придется работать в жестких условиях физических нагрузок, связанных с весом двигателя, к материалам предъявляются высокие требования.

Для изготовления применяются следующие материалы:

- стальной квадратный профиль 70 х 70 с толщиной стенки 3 мм, длиной 3 м;

- стальная труба с наружным диаметром 60 мм, внутренним диаметром 53 мм, длиной 245 мм;

- стальная труба с наружным диаметром 47 мм, длиной 480 мм;

- стальной швеллер с внутренней шириной бортов 70 мм, толщиной стенки 3-4 мм, длиной 280 мм;

- фланец для болтового присоединения к двигателю — 1 шт.

Самодельный стенд (кантователь) двигателя.

Изготовление самодельного стенда кантователя, для крепления и ремонта двигателя.

Некоторые гаражные умельцы, любящие ремонтировать собственную машину своими руками, разбирают двигатель на верстаке, а некоторые даже на табурете или ящике. Но ведь даже у малокубатурных двигателей, блок цилиндров тянет на несколько десятков кг, даже без головки цилиндров, коленвала и маховика. И при ремонте на столе, переворачивать его довольно тяжко, и травмоопасно, ведь можно ненароком прижать пальцы, да и приходится это делать несколько раз. А при разборке на табурете или каком то ящике, всегда есть риск уронить блок на пол или ноги. Предлагаю избавиться от описанных выше неудобств, и изготовить простейший стенд, для закрепления и фиксации двигателя в 16 различных положениях, который превратит разборку и сборку мотора в одно удовольствие.

Стенд, который будет описан в этой статье, рассчитан для всех двигателей семейства ВАЗ, как для заднеприводной классики, так и для переднеприводных машин. Так же он подойдёт и для некоторых иномарок, а именно для итальянских двигателей.

Но если крепёжные размеры не подойдут некоторым моторам других машин, то следует всего лишь изготовить крепления двигателя, исходя из размеров именно вашего блока, и расстояние в 680 и 740 мм (см. рисунок 1) тоже нужно будет изменить, исходя из размеров (длины) вашего двигателя.

Большинство стендов, показанных в различных книгах, каталогах или интернете, имеют консольное крепление двигателя (крепление за одну сторону блока) и всего одну стойку. Такая конструкция всё таки вызывает некоторую настороженность, и всё же исходя из известной пословицы «одна голова хорошо, а две лучше», всё же желательно изготовить более надёжный двухопорный стенд (с двумя стойками, показанный на рисунке 1). Такой стенд будет намного устойчивее и надёжнее, а цена вопроса — это всего лишь ещё одна профильная труба, и ещё одно крепление блока.

Тем более двухстороннее закрепление двигателя намного облегчит его установку, и не потребуется гидравлический подъёмник двигателя, или несколько человек. Всего два человека среднего телосложения, смогут закрепить двигатель на таком стенде.

И в момент, когда спецопоры мотора (см.рисунок 2) своими шипами 4(осями) лягут в нижние половины подшипников 3 (они показаны на рисунке 1), то двигатель уже подвешивается на стойках и уже вполне устойчиво лежит. А если ещё и установить подшипники в нужное рабочее положение и притянуть крышки болтами 5, то мотор будет уже надёжно зафиксирован.

Фланец 1 и ребро 2 опоры двигателя (для Жигулей) более крупным планом.

Опоры 5 (рис. 2) стенда крепятся к фланцам на блоке двигателя, у жигулёвских моторов к местам кронштейнов передних опор мотора, за четыре заводские шпильки диаметром 8 мм. Перед тем как установить движок на стенд, нужно открутить один болт 5 (см. рисунок 1) и повернуть крышки каждого подшипника 3 на 90 градусов — эти простые действия позволят установить шипы 4 опор в подшипники стенда.

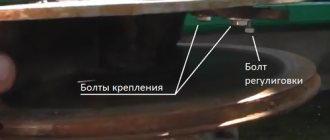

Детали стенда более крупным планом.3 — подшипник скольжения, 5 — болт, стягивающий крышки подшипников (4 шт), 6 — палец фиксатор диска 3 (фиксирует мотор от проворота)

После того, как мотор будет подвешен на стойках в подшипниках стенда, нужно будет повернуть крышки подшипников в рабочее положение и затем затягиваем болты 5. А диски 3 опор привариваются так, что один из дисков развёрнут относительно другого диска на 22,5 градусов. В итоге, при использовании левого или правого фиксатора, можно выставить мотор аж в 16 различных положениях, что позволит легко разобрать или собрать двигатель, выбрав наиболее удобное, для какой то операции.

Когда нужное удобное положение двигателя будет выбрано, останется зафиксировать мотор от проворота. Для этого нужно будет просунуть палец фиксатор 6 (см рис. 1) в отверстие под подшипником опоры, чтобы он вошёл в отверстие диска 4.

В стойках можно высверлить разные отверстия, которые пригодятся для временного размещения пальцев фиксаторов или крепежа двигателя, чтобы они всегда были под рукой. Однако сверлить много отверстий в стойках не обязательно, можно просто закрепить на них подходящие небольшие коробочки для крепежа.

Если же кто то захочет сделать более универсальный стенд для разных моторов (разной длины и даже для более длинных 6-ти цилиндровых), то можно сделать так, что в основании каждой стойки (профильной трубы) будут приварены пластины толщиной 10 — 12 мм., с четырьмя отверстиями по углам, и в основании стенда нужно будет приварить не одну профильную трубу (ту что длиной 680 мм), а две трубы, которые будут длинной около метра. В этих двух трубах нужно будет сделать ряд ответных отверстий (или прорези). Это позволит двигать и закреплять стойки на разном расстоянии друг от друга, в зависимости от длины блока любого двигателя.

Подъемник в гараж своими руками

Для использования в гараже возможно изготовить комплект для подъема авто своими руками. Понадобятся необходимые компоненты, инструмент и слесарные навыки.

Самодельный подъемник изготавливается с применением следующих деталей:

- Стальные уголки размером 8х8х1 см, для изготовления устойчивой конструкции.

- Редуктор червячного типа. Новое изделие может стоить дорого, обычно подбирается на разборах или снимается с нерабочего механизма. Необходимо обратить внимание на грузоподъемность, показатель начинается от 350 кг, показатель передаточной силы – 60 кг.

- Плита из стали, минимальной толщиной 1 см, изымается со старого оборудования.

- Комплект болтов, крепежный крюк, шпонки формой звездочки.

- Несколько железных цепей с диаметром звеньев от 2 см. Слабые цепи не выдержат нагрузку, следует обратить внимание на качество изделия, некоторые материалы могут растягиваться при процессе работы.

- Стальной трос, толщиной 5 мм.

Сборка и установка узлов происходит в обязательной последовательности, следуя предлагаемой инструкции. Крепление стальных уголков происходит на стенах, противоположным расположением от капота машины. Поверх уголков для подъемника, своими руками устанавливается стальная плита. Соединение производится подготовленными болтами. Далее необходимо установить червячный редуктор, зафиксировав шпонкой на приводном вале. Шпонка меньшего диаметра устанавливается на выходном вале редуктора.

Подъемник цепной своими руками

В плите проделываются отверстия, подходящие диаметру цепи, после этого происходит монтаж цепного механизма. Важно уделить внимание безопасности, в раме изготавливаются отверстия через определенное расстояние, ими вставляется стопорный механизм.

Особенности эксплуатации такого подъемника

Использование при работе агрегата червячного типа подходит для подъема двигателя автомобиля или несущих частей. Порядок применения автоподъемника, изготовленного своими руками прост, необходимо следовать следующим действиям:

- Демонтировать крепления двигателя, болты, гайки.

- После происходит подвод петель из стального троса, сцепление конструкции.

- Вращение приводного вала производится путем перебора цепи, небольшими усилиями можно медленно приподнимать деталь до нужного положения.

Читать также: Сверление отверстий в искусственном камне

Подъемник в гараж червячного типа

После подъема, необходимо удалить автомобиль из зоны проводимых работ, подставив под двигатель стол. Подставку или стол возможно изготовить своими руками, конструкция должна быть прочной, выдерживать большие нагрузки. Удобным при использовании является стол на колесах, который позволяет перемещать деталь в необходимых направлениях.

Если автомобиль слишком большой

Ремонт крупных автомобилей не редкость, размер колес и высота клиренса могут не дать поднять необходимые части на нужную высоту. Процесс происходит с помощником, который оттягивает деталь на заранее подготовленный стол. Вращение редуктора происходит противоположной стороной к установленному элементу.

Автоподъемник для больших автомобилей

Такие ситуации приводят к мыслям об улучшении и модернизации автомобильного подъемника для гаража своими руками. Возможно изготовить подвижную конструкцию, которая будет давать возможность двигать поднимаемую часть на необходимые расстояния. Возможно изготовить агрегатную установку с электродвигателем на понижающем редукторе, при этом случае может получиться настоящий кран для подъема крупногабаритных механизмов.

Назначение

Каждый водитель хочет, чтобы транспортное средство было надёжным в эксплуатации и служило долгие годы. Но все-таки случаются такие ситуации, когда основной поломкой авто является двигатель. Вот тут и потребуется стенд для разборки и сборки двигателей. Существуют разные его варианты.

Подобная подставка предназначена для значительного упрощения процесса осмотра агрегата, а также дефектовки, ремонта и амортизации. После извлечения двигателя из отсека агрегат плотно и надежно закрепляется на специальной подставке.

Сокращается время проведённых работ, когда в автомастерской или гараже есть в наличии сборная установка для обслуживания.

Краткая инструкция:

- Ищите подходящую работу в строке поиска в центре страницы сверху или по боковой панели навигации слева.

- Оцените качество работы с помощью содержания и скриншотов чертежей, которые находятся в архиве. Для просмотра скринов скачайте архив со страницы оплаты.

- Если работа вас устраивает, выберите способ оплаты (Яндекс-деньги, Фрикасса или Интеркасса) или воспользуйтесь личным кабинетом и личным счетом, который вы можете пополнить там же.

- Ожидайте, на вашу почту придет пароль от архива. Чтобы ускорить получения пароля, необходимо правильно заполнить форму оплаты — указать свой электронный адрес.

- По всем вопросам обращайтесь на форум или по телефону, указанному в шапке сайта.

Разновидности

Так как ещё 30 лет назад не было настолько много разнообразных автомобилей, которые встречаются сейчас на дорогах, стенды для двигателей с задними мостами и другими приспособлениями не обладали универсальностью. Они не выпускались массово на рынок оборудования. В данный момент существует много разновидностей легковых и грузовых автомобилей. И в связи с ростом спроса на ремонтные услуги двигателей различных марок у автосервисов появилась необходимость применять универсальные стенды для удовлетворения потребностей рынка.

Однозначно подобное приспособление для двигателей наиболее рационально. Оно подойдет в качестве стенда для разборки и сборки двигателей «Камаз», ЯМЗ. Р-776 является самым распространенным в этой области. Также популярностью пользуются модели Р-500Е, Р-776 Е. Они предназначены для обслуживания моторов, коробки передач, задних мостов.

Также популярностью пользуется модель Р-1250, у которой грузоподъемность достигает до 2 тонн. Он является универсальным и подходит в качестве стенда для разборки и сборки двигателей «Камаза». Имеет значение, сколько степеней свободы у подставки. Есть модели с 2 и 4 положениями. Две степени свободы позволяют развернуть оборудование вверх и вниз, вправо и влево. Более универсальные разновидности те, у которых четыре степени свободы. Их можно поворачивать на сколько угодно градусов, фиксировать под разными углами для комфортности.

Основные требования

Основными требованиями к стенду для разборки и сборки двигателей являются универсальность и удобство в эксплуатации. Также важно, сколько уровней свободы предусмотрено в конструкции, какой тоннаж должно выдерживать выбранное оборудование.

В данное время в магазинах представлен немалый ассортимент для выбора. Конструкцию можно собрать самостоятельно. Это сэкономит средства и поможет подобрать параметры в соответствии со своими пожеланиями для личного удобства в эксплуатации.

Самодельная установка должна быть прочной и надежной. Все металлические элементы собираются при помощи сварки. В этом случае лучше обратиться за помощью к специалисту. Он сможет качественно сварить все детали воедино. В этом случае можно гарантировать безопасность обслуживающего персонала в процессе выполнения своей деятельности.

Элементы конструкции

Обычный стенд для разборки и сборки двигателей состоит из перечня определенных материалов, которые взяты за основу при сборке. В список входят несколько компонентов конструкции. Это плита, чтобы закрепить ДВС, основание стенда, специальный поддон для вытекающей отработанной массы, а также поворотный механизм.

Также для большего удобства и универсальности оборудование должно иметь возможность передвигаться по помещению. Для этого следует установить прочные колёса внизу конструкции.

Описание конструкции

Автомобильный опрокидыватель для авто, чертеж, видео и фото которого представлены ниже, работает она за счет домкрата:

Можно взять любой подъемник, который найдется в гараже. Максимально возможный угол безопасного поднятия борта машины – 45 градусов.

Пятка для домкрата должна иметь как можно больше ребер жесткости, что придаст ей дополнительную прочность. Это важный момент, так как деталь в процессе эксплуатации опрокидывателя передвигается по рейке, испытывая нагрузки в районе 2,5 тонн. Варится пятка из листового металла (5 – 7 мм).

Делаем опрокидыватель для автомобиля своими руками: чертеж описываемой далее конструкции

То же касается платформы, которая будет упираться в дно автомобиля – делаем больше ребер жесткости, металл используем толщиной 5 – 7 мм. Дополнительно понадобится металлический уголок и профиль квадратного сечения. Из этого же профиля изготавливаются нижняя площадка, опорный уголок и опорная балка.

Нижняя площадка – это неподвижная деталь из одного металлического профиля, которая будет лежать на земле. Опорный уголок состоит из двух элементов, соединенных между собой короткими отрезками металлопрофиля и двигается вверх-вниз по направляющей рейке. Последняя имеет ряд отверстий для фиксации опрокидывателя под нужным углом.

Нижняя площадка и опорный уголок в сборке

Ряд отверстий, который вы видите на боковых частях опорного уголка, служит для фиксации платформы, на которую будет опираться дно машины. Во время подъема/опускания автомобиля она передвигается по детали в ту или иную сторону. На высшей точке, когда подъем окончен, платформа фиксируется болтом. Болтом же скрепляются между собой площадка и опорный уголок.

Сборка

Если установка должна будет обслуживать различные типы двигателей или просто быть на все случаи, то следует делать её универсальной. Следует учесть при этом, что моторы автомобилей ВАЗ значительно отличаются от механизмов BMW способами крепежа. Может потребоваться создать стенд для разборки и сборки двигателя «Камаза-740» или иных крупногабаритных двигателей.

К вращательной плите приваривается пара швеллеров с отверстиями 10 мм. Шаг составляет 50 мм. Места для швеллеров размечают в районе креплений мотора. Центр тяжести точно направляется вдоль оси вращения плиты. Это даст возможность просто вращаться стенду вокруг оси.

Использование ручной тали дает возможность установить конструкцию на колёса (они должны быть достаточно прочными). Это упростит передвижение неисправной детали по помещению. При необходимости ее можно без труда отставить в дальний угол. Ещё следует в нижней части прикрепить поддон, благодаря которому отработанные грязные массы из мотора не будут разливаться по полу. Имеющийся поддон внизу даст возможность промыть двигатель.

Монтаж опрокидывателя

Опорную площадку опрокидывателя для автомобиля своими руками протягиваем подо дном автомобиля. При этом место фиксации пятки для домкрата располагаем с той стороны, которая должна быть поднята. Поверх вводим опорный уголок и крепим к площадке болтом. Далее собираем и вставляем в приспособление опорную балку. Предварительно с колес, к которым она будет прилегать, снимаем колпаки.

Пятка для домкрата вкладывается между площадкой и опорным уголком, далее сквозь все три детали вертикально вставляется рейка, имеющая ряд сквозных отверстий. Она служит направляющей и фиксатором для верхней части переворачивателя. Нижний конец рейки прикручивается к площадке болтом. Участки профилей опорного уголка, по которым будет передвигаться платформа смазываем солидолом и только потом ее устанавливаем, сдвигая под дно автомобиля.

Далее к опрокидывателю прикрепляем домкрат и начинаем подъем. После того, как нужная высота будет достигнута, в вертикальную рейку, через отверстие, находящееся прямо под опорным уголком, вставляется шплинт. Он не даст автомобилю упасть, если что-то случится с домкратом. На следующем видео подробно описывается, как установить самодельный опрокидыватель для автомобиля своими руками.

Автомобили имеют свойство ломаться, требуют периодичного технического обслуживания, как любая техника. Доступ к нижней части в гаражных условиях зачастую невозможен из-за отсутствия подъемного устройства. Имея весь необходимый инструмент, оборудованный и готовый к работе подъемник возможно произвести замену расходников ходовой части, трансмиссии, двигателя. Несмотря на то, что устройство востребовано при ремонте своими руками авто, приобрести его для использования в собственных нуждах очень накладно. Техническое обслуживание может производиться не чаще двух раз в год, поэтому агрегаты и узлы лучше изготовить своими руками.

Читать также: Прибор для поиска обрыва провода

Сборка кантователя для двигателя

Первым этапом раскраивается швеллер и квадратный профиль в соответствии с эскизом. Далее изготавливается вертикальная стойка из профиля и приваривается к угольнику из швеллера. Затем конструкция усиливается металлическими откосами, которые можно изготовить из обрезков деталей.

После этого из раскроенного квадратного профиля сваривается основание — подставка кантователя для ремонта двигателей. На месте болтового присоединения к основанию вертикальной стойки проводятся подготовительные работы, вставляются и ввариваются стальные втулки для усиления конструкции.

Работа со стендом

Перед началом эксплуатации следует обязательно провести визуальный контроль системы. При обнаружении каких-нибудь дефектов, которые могут повредить оборудование во время обслуживания, их обязательно устраняют. Если при осмотре таких дефектов нет, можно начинать работу.

Для хорошей и долгой службы конструкции необходимо следить за ее состоянием. Нужно при каждом использовании проверять надежность фиксирующего крепежа, регулярно смазывать все подвижные узлы и хранить установку в сухом месте. Следует исключить вероятность прямого попадания осадков и влаги.

Не стоит нагружать стенд выше фактически рассчитанной массы, чтобы не уронить двигатель из-за поломки. При эксплуатации конструкция должна быть поставлена на устойчивую поверхность. Также стоит использовать фиксационный штифт для поворотного механизма. Работать следует осторожно и внимательно.