Типы кристаллических решеток

Все металлы в твердом состоянии представляют собой кристаллы. Кристалл – это совокупность атомов, расположенных в пространстве не хаотично, а в геометрически правильной последовательности. Пространственное расположение атомов и образует кристаллическую решетку.

В узлах пространственной кристаллической решетки металла правильно расположены положительно заряженные ионы, а между ними перемещаются свободные электроны – электронный газ. Переходя от одного катиона к другому, они осуществляют связь между ионами и превращают кристалл металла в единое целое. Эта связь, называемая металлической, возникает между атомами металлов за счет перекрывания электронных облаков внешних электронов. Металлическая связь отличается от неполярной ковалентной связи своей ненаправленностью. В кристалле металлического типа электроны не закреплены между двумя атомами, а принадлежат всем атомам данного кристалла, т. е. делокализованы. К особенности структуры металлических кристаллов относятся большие координационные числа – 8÷12, которым соответствует высокая плотность упаковки.

Кристаллическая решетка каждого металла состоит из положительно заряженных ионов одинакового размера, расположенных в кристалле по принципу наиболее плотной упаковки шаров одинакового диаметра.

Различают три основных типа упаковки, или кристаллической решетки.

1. Объемноцентрированная кубическая решетка с координационным числом, равным 8 (натрий, калий, барий). Атомы металла расположены в вершинах куба, а один – в центре объема. Плотность упаковки шарообразными ионами в этом случае составляет 68 %.

2. Гранецентрированная кубическая решетка с координационным числом, равным 12 (алюминий, медь, серебро). Атомы металла расположены в вершинах куба и в центре каждой грани. Плотность упаковки – 74 %.

3. Гексагональная решетка с координационным числом 12 (магний, цинк, кадмий). Атомы металла расположены в вершинах и центре шестигранных оснований призмы, а еще три – в ее средней плоскости. Плотность упаковки – 74 %.

Из-за неодинаковой плотности атомов в различных направлениях кристалла наблюдаются разные свойства. Это явление, получившее название анизотропия, характерно для одиночных кристаллов – монокристаллов. Однако большинство металлов в обычных условиях имеют поликристаллическое строение, т. е. состоят из значительного числа кристаллов, или зерен, каждое из которых анизотропно. Разная ориентировка отдельных зерен приводит к усреднению свойств поликристаллического металла.

Особенности кристаллических решеток обусловливают характерные физические свойства металлов.

Свойства сплавов

Свойства, которыми обладают металлические сплавы, подразделяются на:

- Структурно — нечувствительные. Они обуславливаются свойствами компонентов, и их процентным содержанием. К ним относятся :

- плотность;

- температура плавления;

- тепловые и упругие характеристики;

- коэффициент термического расширения;

- структурно — чувствительные. Определяются свойствами элемента — основы.

- https://www.youtube.com/watch?v=qgzo40bfL1o

- Все сплавные материалы в той или иной мере проявляют характерные металлические свойства:

- блеск;

- пластичность;

- теплопроводность;

- электропроводность.

- Кроме того, свойства подразделяют на:

- Химические, определяемые взаимоотношениями материала с химически активными веществами.

- Механические, определяемые взаимодействием с другими физическими телами.

- Основными характеристиками сплавных материалов, влияющими на их пригодность для применения в той или иной инженерной конструкции, являются:

- Прочность-характеристика силы противостояния механическим нагрузкам и разрушению.

- Твердость-способность к сопротивлению внедрению в материал твердых тел.

- Упругость-возможность восстановить исходную форму тела после деформации, вызванной внешней нагрузкой.

- Пластичность — свойство, обратное упругости. Определяет способность материала к изменению формы тела без его разрушения под приложенной нагрузкой и сохранения этой новой формы.

- Вязкость — способность сопротивляться быстро возрастающим (ударным) нагрузкам

Гигроскопичность

Как определяется данное физическое свойство материалов в материаловедении? Гигроскопичность — способность поглощать водяные пары и удерживать их внутри себя как следствие капиллярной конденсации. Напрямую зависит от относительной влажности и температуры воздуха, размера, разновидности и количества пор вещества, его природы.

Если материал активно притягивает своей поверхностью молекулы воды, то он называется гидрофильным. Если материал, напротив, отталкивает их от себя, то он носит имя гидрофобного. Помимо этого, отдельные гидрофильные материалы отлично растворяются в воде, в то время как гидрофобные стойко сопротивляются воздействию водных сред.

Технологические свойства стали

Сталь считается одним из самых распространенных металлов, ее технологические свойства зависят от химического состава, различные примеси, входящие в нее, могут улучшить или ухудшить данные характеристики.

- Увеличение в составе стали углерода значительно повышает ее прокаливаемость, в тоже время она понижает ее пригодность к ковке. Для выполнения этой операции, а также прокатки, содержание углерода не должно превышать 1,4%.

- Добавление в сталь марганца существенно снижает теплопроводность материала, что снижает ее способность к свариванию. В тоже время, при осуществлении правильного равномерного нагрева (не слишком быстрого) такие стали хорошо поддаются ковке.

- Применение никеля способно улучшить пластичные качества сплава, поэтому он способствует ковке. Но следует учитывать тот факт, что тот же никель образует устойчивую окалину в процессе нагрева. При ковке она не разрушается, поэтому может быть вкована в металл, что существенно снизит качество изделия.

- Повышение содержания хрома приводит к увеличению прочности, поэтому ковка и пригодность к прокату у таких сплавов удовлетворительна, существует большая вероятность образования трещин.

- Излишек молибдена приводит к снижению теплопроводности, что делает сталь очень чувствительной к температурному режиму обработки, нагревать и охлаждать ее следует в строгом соблюдении с технологией. Для ковки данных металлов необходимо применять более мощное оборудование.

- А вот применение ванадия, наоборот, улучшает ковкость и делает сталь более устойчивой к перегреву.

К негативным примесям, существенно влияющим на технологические характеристики, можно отнести серу и фосфор. Излишек данных веществ может привести к красноломкости и хладноломкости соответственно. То есть сталь с избытком серы становится хрупкой при нагреве, а если в ней присутствует большое количество фосфора, то она будет ломаться при отрицательных температурах. Именно поэтому при выплавке стали многие усилия направлены на снижение данных примесей в металле, но, к сожалению, избавиться от них полностью не выходит.

Как видите, химические составляющие стали оказывают огромное значение на ее технологические свойства, поэтому при выборе метода обработки должен выполняться тщательный анализ состава сплава, в противном случае могут возникнуть проблемы, как в производстве, так и при эксплуатации изделия.

Основные определения

Нужно четко понимать, что сплавы металлов в большинстве случаев образуются вообще без участи человека. Дело в том, что получить абсолютно чистый с химической точки зрения материал можно только в лаборатории. В любом металле, который используется в бытовых условиях, наверняка есть следы другого элемента. Классический пример – золотые украшения. В каждом из них есть определенная доля меди. Впрочем, в классическом смысле под этим определением все равно понимают соединение двух и более металлов, которое было целенаправленно получено человеком.

Вся история человека является отличным примером того, как сплавы металлов оказались способны оказать огромное влияние на развитие всей нашей цивилизации. Не случайно есть даже длительный исторический период, который называется «Бронзовый век».

Воздухостойкость

Воздухостойкостью называется способность материала в течение длительного времени выдерживать многократное систематическое высушивание и увлажнение без потерь своей механической плотности, а также без значительных деформаций.

Какие-то материалы при периодическом увлажнении начинают разбухать, какие-то — дают усадку, какие-то — слишком коробятся. Древесина, например, подвергается знакопеременным деформациям. Цемент при частом увлажнении-высыхании склонен разрушаться, осыпаться.

Алюминиевые сплавы

Если первая половина XX века была веком стали, то вторая по праву назвалась веком алюминия.

Алюминиевые сплавы подразделяют на:

- Литейные (с кремнием). Применяются для получения обычных отливок.

- Для литья под давлением (с марганцем).

- Увеличенной прочности, обладающие способностью к самозакаливанию (с медью).

https://youtube.com/watch?v=5v8kGT8HK5c

Основные преимущества соединений алюминия:

- Доступность.

- Малый удельный вес.

- Долговечность.

- Устойчивость к холоду.

- Хорошая обрабатываемость.

- Электропроводность.

Основным недостатком сплавных материалов является низкая термостойкость. При достижении 175°С происходит резкое ухудшение механических свойств.

Еще одна сфера применения — производство вооружений. Вещества на основе алюминия не искрят при сильном трении и соударениях. Их применяют для выпуска облегченной брони для колесной и летающей военной техники.

Весьма широко применяются алюминиевые сплавные материалы в электротехнике и электронике. Высокая проводимость и очень низкие показатели намагничиваемости делают их идеальными для производства корпусов различных радиотехнических устройств и средств связи, компьютеров и смартфонов.

Слитки из алюминиевых сплавов

Присутствие даже небольшой доли железа существенно повышает прочность материала, но также снижает его коррозионную устойчивость и пластичность. Компромисс по содержанию железа находят в зависимости от требований к материалу. Отрицательное влияние железа скомпенсируют добавлением в состав лигатуры таких металлов, как кобальт, марганец или хром.

Конкурентом алюминиевым сплавам выступают материалы на основе магния, но ввиду более высокой цены их применяют лишь в наиболее ответственных изделиях.

Водопроницаемость

Это физическое свойство — способность материалов пропускать через себя жидкость под давлением. Характеризуется объемом воды ,которая за 1 час проходит через 1 кв. м материала под давлением в 1 МПа.

Важно отметить, что встречаются и полностью водонепроницаемые материалы. Это сталь, битум, стекло, основные разновидности пластмасс.

Методы изучения строения металлов

Изучение строения металлов и сплавов производится методами макро— и микроанализа, рентгеновским методом, а также методами дефектоскопии (рентгеновской, магнитной, ультразвуковой).

Методом макроанализа изучается макроструктура, т.е. структура, видимая невооруженным глазом или с помощью лупы. При этом выявляются крупные дефекты: трещины, усадочные раковины, газовые пузыри и иное, а также неравномерность распределения примесей в металле. Макроструктуру определяют по изломам металла, по макрошлифам (это образец металла или сплава, одна из сторон которого отшлифована, тщательно обезжирена, протравлена и рассматривается с помощью лупы с увеличением в 5–10 раз).

Микроанализ выявляет структуру металла или сплава по микрошлифам, дополнительно отполированным до зеркального блеска. Шлифы рассматривают в отраженном свете под оптическим микроскопом при увеличении до 3000 раз. Из-за различной ориентировки зерен металла они травятся не в одинаковой степени, и под микроскопом свет также отражается неодинаково. Границы зерен благодаря примесям травятся сильнее, чем основной металл, и выявляются более рельефно. Зная микроструктуру, можно объяснить причины изменения свойств металла.

С помощью рентгеновского анализа изучают атомную структуру металлов, типы и параметры кристаллических решеток, а также дефекты, лежащие в глубине. Этот анализ, основанный на дифракции (отражении) рентгеновских лучей рядами атомов кристаллической решетки, позволяет обнаружить дефекты, не разрушая металла. Вместах дефектов рентгеновские лучи поглощаются меньше, чем в сплошном металле, и поэтому на фотопленке такие лучи образуют темные пятна, соответствующие форме дефекта.

Магнитным методом исследуют дефекты в магнитных металлах (сталь, никель и др.) на глубине до 2 мм. Для этого испытываемое изделие намагничивают, покрывают его поверхность порошком железа, осматривают поверхность и размагничивают изделие. Вокруг дефекта образуется неоднородное поле, и магнитный порошок повторяет очертания дефекта. Ультразвуковым методом осуществляется эффективный контроль качества металла изделий и заготовок практически любых размеров. В импульсных ультразвуковых дефектоскопах ультразвуковая волна от щупа-излучателя распространяется в контролируемом изделии и при встрече с дефектом отражается от него. При этом отраженные волны принимаются, усиливаются и передаются на показывающий индикатор.

Классификация металлов

В природе существует несколько видов металлов, которые отличаются по своим свойствам, характеристикам и внешнему виду. Каждая из разновидностей по-разному ведёт себя при взаимодействии с другими материалами или под воздействием факторов окружающей среды.

Виды металлов

Черные

В эту группу входит железо и сплавы на его основе. Характерные особенности чёрных металлов:

- высокая плотность;

- температура плавления гораздо выше чем у представителей других групп;

- цвет — тёмно-серый.

К представителям группы чёрных металлов относятся: вольфрам, хром, кобальт, молибден, железо, никель, титан, марганец, уран, нептуний, плутоний и другие. Используются они в различных отраслях и обладают разными свойствами. Популярными считаются сталь и чугун.

В состав черных металлов входит не только железо, но и различные примеси к которым относится сера, фосфор или кремний. В своём составе они содержат разное количество углерода.

Цветные

Представители этой группы более востребованы. Связано это с тем, что цветные металлы применяют в большем количестве отраслей. Их могут использовать в машиностроении, передовых технологиях, радиоэлектронике, металлургии. Ключевые особенности цветных металлов:

- низкая температура плавления;

- большой цветовой спектр;

- хорошая пластичность.

Из-за низкой прочности представителей цветной группы их используют в связке с разными видами более плотных материалов. Представители этой группы: магний, алюминий, никель, свинец, олово, цинк, серебро, платина, родий, золото и другие.

Мягкие

Можно выделить отдельные виды металлов, которые будут относиться к группе твёрдых и мягких. В качестве мягких выступают:

- Алюминий — обладает устойчивостью к коррозии, легким весов, хорошей пластичностью. Используется в электропромышленности, при строительстве самолётов и изготовлении посуды.

- Магний — это лёгкий материал, который подвержен воздействию коррозийных процессов. Чтобы избавиться от этого недостатка, его используют в сплавах с другими материалами.

Это ключевые представители группы мягких металлов.

Твердые

Популярными материалами этой группы являются:

- Вольфрам — считается самым тугоплавким металлом. Дополнительно к этому, он является одним из самых прочных. Стойкий к химическим воздействиям.

- Титан — чем меньше вкраплений других материалов в этом металле, тем прочнее он становится. Используется при строительстве машин, ракет, самолётов, кораблей, а также в химической промышленности. Он хорошо обрабатываются под давлением, не поддается воздействию коррозийных процессов.

- Уран — ещё один металл, считающийся одним из самых прочных в мире. Радиоактивен и используется в различных направлениях промышленности.

Представители «твёрдой группы» хуже поддаются обработке и используются в меньшем количестве направлений деятельности человека, чем мягкие.

Морозостойкость

Важное физическое свойство в российских реалиях. Так зовется способность материала, насыщенного водой, выдерживать многократные попеременные замораживания и оттаивания без значительного уменьшения прочности, появления видимых признаков разрушения.

Разрушение при этом процессе нередко из-за того, что при замораживании вода увеличивается в своем объеме примерно на 9 %. При этом наибольшее ее расширение при переходе в лед наблюдается при отметке -4 °С. При заполнении пор материала водой, ее расширении и и замерзании, поровые стенки испытывают значительные повреждения, которые и ведут к разрушению материала.

Соответственно, морозостойкость будет определять степень насыщения пор водой, его плотность. Морозостойкими считаются именно плотные материалы. Из пористых в эту категорию можно отнести только те, которые отличаются большим присутствие закрытым пор. Или чьи поры вода заполняет не более чем на 90 %.

Физические свойства способны представить важные способности материалов. Некоторые из них мы уже подробно разобрали в статье. Это способность выдерживать холод, многократные наполнения водой и высушивания, удерживать, впитывать, отдавать жидкость и другие важные характеристики.

Какие виды встречаются?

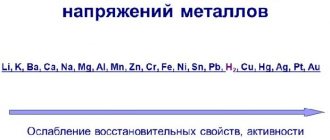

Свойства металлов во многом зависят от того, к какому виду тот или иной ингредиент относится. В этом ракурсе стоит выделить черные и цветные компоненты.

Чермет

Данная группа считается самой распространенной и востребованной в объемном ракурсе. Свое название они получили благодаря своему цвету – темному. При этом отличительной особенностью черных руд считается низкая стоимость.

В свою очередь, классифицируется на:

- железные – сюда стоит отнести железосодержащие материалы и основы, а также никелевые и кобальтовые сплавы;

- тугоплавкие основания для сплавов (имеют температуру плавления равную или превышающую 1600 градусов Цельсия, что является достаточно высоким показателем);

- низкопрочностные редкоземельные элементы, такие как церий, неодим и другие (активно используются в производстве микроэлектроники).

Цветмет

Принято считать, что эта группа элементов отличается меньшими прочностными характеристиками, температурой плавления, устойчивостью к механическим нагрузкам, но более солидной стоимостью. Понятно, что по всем этим позициям встречаются исключения.

Цветные ранжируют на следующие категории:

- Легкие – литий, натрий и так далее. Они характеризуются небольшой плотностью – до 5 тонн на метр кубический. Это всего в 5 раз больше воды.

- Тяжелые – свинец, серебро, золото. Их плотность в разы выше легких.

- Благородные – те же золото и серебро, а также платина, плутоний.

Также поделить «цветные» разновидности можно на тугоплавкие и легкоплавкие.

Влагоотдача

Это способность материала отдавать влагу в окружающую среду. Находясь на воздухе, сырье и изделия сохраняют свою влажность только в определенных условиях — при относительной равновесной влажности воздуха. Если показатель ниже этой величины, то материал начинает отдавать влагу в атмосферу, высушиваться.

Скорость этого процесса зависит от нескольких факторов: от разности между влажностью самого материала и влажностью воздуха (чем она больше, тем интенсивнее высушивание), от свойств самого материала — его пористости, природы, гидрофобности. Так, сырье с крупными порами, гидрофобное будет легче отдать жидкость, нежели материал гидрофильный, с мелкими порами.

Строение механического слитка

Форма растущих кристаллов определяется:

- условиями их касания друг с другом;

- составом сплава;

- наличием примесей;

- режимом охлаждения.

Механизм образования кристаллов носит дендритный (древовидный) характер. Дендритная кристаллизация характеризуется тем, что рост зародышей происходит с неравномерной скоростью. После образования зародышей их развитие идет в тех плоскостях и направлениях решетки, которые имеют наибольшую плотность упаковки атомов и минимальное расстояние между ними. В этих направлениях образуются длинные ветви будущего кристалла — оси первого порядка. От осей первого порядка начинают расти новые оси — второго порядка, от осей второго порядка — оси третьего порядка и т.д.

Стальные слитки получают охлаждением в металлических формах (изложницах) или на установках непрерывной разливки. В изложнице сталь не может затвердеть одновременно во всем объеме, так как невозможно создать равномерную скорость отвода тепла. Поэтому процесс кристаллизации стали начинается у холодных стенок и дна изложницы и распространяется внутрь жидкого металла. При соприкосновении жидкого металла со стенками изложницы в начальный момент образуется зона мелких равноосных кристаллов. Поскольку объем твердого металла меньше жидкого, между стенкой изложницы и застывшим металлом образуется воздушная прослойка и сама стенка нагревается от соприкосновения с металлом, поэтому скорость охлаждения металла снижается, и кристаллы растут в направлении отвода теплоты. При этом образуется зона, состоящая из древовидных (столбчатых) кристаллов.

Во внутренней зоне слитка в результате замедленного охлаждения образуются равноосные, неориентированные кристаллы больших размеров. В верхней части слитка, которая затвердевает в последнюю очередь, образуется усадочная раковина, так как при охлаждении объем металла уменьшается. Под усадочной раковиной металл получается рыхлым из-за большого количества усадочных пор.

Для получения изделий используют только часть слитка, удаляя усадочную раковину и рыхлый металл слитка для последующего переплава.

Водопоглощение

Если рассказывать кратко о физических свойствах строительных материалов, то нельзя не упомянуть о водопоглощении — способности удерживать и впитывать жидкость. Свойство характеризуется объемом воды, впитываемым сухим материалом при его полном погружении в воду. Выражается в процентах от массы (материала).

Водопоглощение будет меньше истинной пористости изделия, так как определенное количество пор в нем остается закрытыми. Поэтому оно будет изменяться от их количества, объема, степени открытости. На величину будет влиять и природа материала, его гидрофильность.

В результате насыщения материала водой остальные его физические свойства порой значительно изменяются: возрастает теплопроводность и плотность, увеличивается объем (характерно для глины, древесины), понижается прочность из-за нарушения связей между отдельными частицами.

Основные виды сплавов

Самые многочисленные виды сплавов металлов изготавливаются на основе железа. Это стали, чугуны и ферриты.

Сталь — это вещество на основе железа, содержащее не более 2,4% углерода, применяется для изготовления деталей и корпусов промышленных установок и бытовой техники, водного, наземного и воздушного транспорта, инструментов и приспособлений. Стали отличаются широчайшим диапазоном свойств. Общие из них — прочность и упругость. Индивидуальные характеристики отдельных марок стали определяются составом легирующих присадок, вводимых при выплавке. В качестве присадок используется половина таблицы Менделеева, как металлы , так и неметаллы. Самые распространенные из них — хром, ванадий, никель, бор, марганец, фосфор.

Легированная сталь

Если содержание углерода более 2,4% , такое вещество называют чугуном. Чугуны более хрупкие, чем сталь. Они применяются там, где нужно выдерживать большие статические нагрузки при малых динамических. Чугуны используются при производстве станин больших станков и технологического оборудования, оснований для рабочих столов, при отливке оград, решеток и предметов декора. В XIX и в начале XX века чугун широко применялся в строительных конструкциях. До наших дней в Англии сохранились мосты из чугуна.

Чугунные радиаторы

Вещества с большим содержанием углерода, имеющие выраженные магнитные свойства, называют ферритами. Они используются при производстве трансформаторов и катушек индуктивности.

Сплавы металлов на основе меди, содержащие от 5 до 45% цинка, принято называть латунями. Латунь мало подвержена коррозии и широко применяется как конструкционный материал в машиностроении.

Желтая латунь

Если вместо цинка к меди добавить олово, то получится бронза. Это, пожалуй, первый сплав, сознательно полученный нашими предками несколько тысячелетий назад. Бронза намного прочнее и олова, и меди и уступает по прочности только хорошо выкованной стали.

Вещества на основе свинца широко применяются для пайки проводов и труб, а также в электрохимических изделиях, прежде всего, батарейках и аккумуляторах.

Двухкомпонентные материалы на основе алюминия, в состав которых вводят кремний, магний или медь, отличаются малым удельным весом и высокой обрабатываемостью. Они используются в двигателестроении, аэрокосмической промышленности и производстве электрокомпонентов и бытовой техники.

Физические свойства металлов

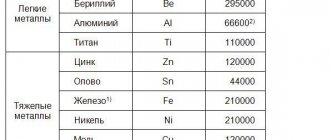

Среди основных общих физических свойств металлов можно выделить:

- Плавление.

- Плотность.

- Теплопроводность.

- Тепловое расширение.

- Электропроводность.

Важным физическим параметром металла является его плотность или удельный вес. Что это такое? Плотность металла – это количество вещества, которое содержится в единице объема материала. Чем меньше плотность, тем металл более легкий. Легкими металлами являются: алюминий, магний, титан, олово. К тяжелым относятся такие металлы как хром, марганец, железо, кобальт, олово, вольфрам и т. д. (в целом их имеется более 40 видов).

Способность металла переходить из твердого состояния в жидкое, именуется плавлением. Разные металлы имеют разные температуры плавления.

Скорость, с которой в металле проводится тепло при нагревании, называется теплопроводностью металла. И по сравнению с другими материалами все металлы отличаются высокой теплопроводностью, говоря по-простому, они быстро нагреваются.

Помимо теплопроводности все металлы проводят электрический ток, правда, некоторые делают это лучше, а некоторые хуже (это зависит от строения кристаллической решетки того или иного металла). Способность металла проводить электрический ток называется электропроводностью. Металлы, обладающие отличной электропроводностью, это золото, алюминий и железо, именно поэтому их часто используют в электротехнической промышленности и приборостроении.

Водопроницаемость

Водопроницаемостью называется способность материала отдавать жидкость при его высушивании и поглощать воду при увлажнении.

Во время исследования физических свойств материалов нужно обратить внимание на то, что насыщение водой может проходить двумя путями: при воздействии вещества в жидком состоянии или при воздействии только его пара.

Отсюда выходят и два других важных свойства — это гигроскопичность и водопоглощение.

Теория сплавов

Металлическим сплавом называется материал, полученный сплавлением двух или более металлов или металлов с неметаллами, обладающий металлическими свойствами. Вещества, которые образуют сплав называются компонентами.

Фазой называют однородную часть сплава, характеризующуюся определенными составом и строением и отделенную от других частей сплава поверхностью раздела. Под структурой понимают форму размер и характер взаимного расположения фаз в металлах и сплавах. Структурными составляющими называют обособленные части сплава, имеющие одинаковое строение с присущими им характерными особенностями.

Виды сплавов по структуре. По характеру взаимодействия компонентов все сплавы подразделяются на три основных типа: механические смеси, химические соединения и твердые растворы.

Механическая смесь двух компонентов А и В образуется, если они не способны к взаимодействию или взаимному растворению. Каждый компонент при этом кристаллизуется в свою кристаллическую решетку. Структура механических смесей неоднородная, состоящая из отдельных зерен компонента А и компонента В. Свойства механических смесей зависят от количественного соотношения компонентов: чем больше в сплаве данного компонента, тем ближе к его свойствам свойства смеси.

Химическое соединение образуется когда компоненты сплава А и В вступают в химическое взаимодействие. При этом при этом соотношение чисел атомов в соединении соответствует его химической формуле АmВn . Химическое соединение имеет свою кристаллическую решетку, которая отличается от кристаллических решеток компонентов. Химические соединения имеют однородную структуру, состоящую из одинаковых по составу и свойствам зерен.

При образовании твердого раствора атомы одного компонента входят в кристаллическую решетку другого. Твердые растворы замещения образуются в результате частичного замещения атомов кристаллической решетки одного компонента атомами второго (рис. 6, б).

Твердые растворы внедрения образуются когда атомы растворенного компонента внедряются в кристаллическую решетку компонента -растворителя (рис. 6, в). Твердый раствор имеет однородную структуру, одну кристаллическую решетку. В отличие от химического соединения твердый раствор существует не при строго определенном соотношении компонентов, а в интервале концентраций. Обозначают твердые растворы строчными буквами греческого алфавита: α, β, γ, δ и т. д.