После сжатия компрессором воздушный поток часто содержит примеси, влагу и масло. Их проникновение в систему недопустимо, поэтому перед входом в пневмоинструмент или иной прибор должен быть установлен влагомаслоотделитель для компрессора. Чтобы купить требуемую деталь, нужно разбираться в существующих видах и знать параметры, на которые следует акцентировать внимание при выборе. Но влагоотделитель можно собрать и своими руками, если иметь схему сборки, подробное описание процесса и необходимые комплектующие. Обо всем этом – в материале далее.

Влагомаслоотделитель – определение и назначение

Чтобы пневматический инструмент качественно работал и продолжительное время оставался исправным, воздух, подаваемый на него, должен быть чистым. От пыли и иных механических загрязнений защищает воздушный фильтр, расположенный на входе в прибор. Но также важно предотвратить попадание внутрь аппарата масла и влаги.

Важно! Влага содержится в воздухе, который поступает в компрессор из атмосферы, причем ее содержание может быть очень значительным. Помимо нее в воздушный поток попадает масло, которое используется для смазки деталей воздушного поршневого или другого вида масляного компрессора.

Попадая внутрь пневмоинструмента и смешиваясь, влага и масло могут причинить существенный вред прибору, а также снизить эффективность его работы. Чтобы очистить воздушный поток от данных примесей, необходимо специальное устройство. Для этой цели создан и используется влагомаслоотделитель.

Циклонные маслоотделители (маслоуловители)

Чтобы избавиться от недостатков фильтрующей ткани из синтетического волокна в последних моделях современных автомобилей стали применять циклонные маслоотделители.

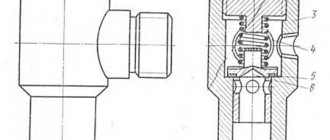

Рис. Принцип работы системы вентиляции картера двигателя с циклонным маслоотделителем: 1 – циклонный маслоотделитель; 2 – клапан регулировки давления; 3 – охладитель нагнетаемого воздуха; 4 – турбокомпрессор; 5 – газы, прорывающиеся через поршневые кольца

Картерные газы подводятся по каналу внутри двигателя в циклонный маслоотделитель. Циклонный маслоотделитель приводит воздух во вращательное движение. Благодаря возникающей центробежной силе масляный туман ударяется о стенку маслоотделителя. Там образуются капли масла, которые по каналу в картере стекают в масляный поддон. Очищенный от масляного тумана воздуха через клапан регулировки давления подводится к каналу забора воздуха.

Циклонный маслоотделитель снабжен специальным клапаном, ограничивающем разряжение в картере двигателе, так как при сильном разряжении могут быть повреждены сальники двигателя и другие резиновые уплотнения.

Рис. Схема работы клапана регулировки давления циклонного маслоотделителя: 1 – трубопровод подачи картерных газов; 2 – трубопровод забора воздуха; 3 – мембрана; 4 – пружина сжатия; а – открытое положение клапана; б – закрытое положение клапана

Клапан регулировки давления находится в крышке циклонного маслоотделителя. Он состоит из мембраны и пружины сжатия и регулирует давление при удалении воздуха из картера. Клапан регулировки давления закрывается при сильном разрежении в заборном канале. При незначительном разряжении в заборном канале он открывается силой пружины сжатия.

Рекомендуем: Как заменить воздушный фильтр на Ford Fusion?

Конструктивные особенности и принцип действия

Задача влагоотделителя заключается в понижении уровня влажности воздуха до оптимальных пределов. В зависимости от вида этой конструкции меняется ее принцип действия:

- с применением центробежных сил — вихревые очистительные системы;

- с использованием веществ, поглощающих жидкость, – адсорбционные системы.

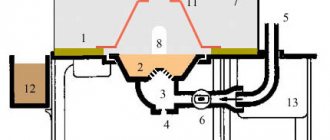

Классический влагоотделитель вихревого типа работает по принципу циклона. Воздушный поток поступает внутрь устройства и, вращаясь вокруг центральной оси, отбрасывается к стенкам емкости. При этом влага конденсируется на поверхности и стекает на дно, откуда удаляется через выходное отверстие, а воздушный поток выходит наружу.

Согласно чертежам, конструкция осушителя этого типа выглядит следующим образом. Попадая в корпус, воздушный поток направляется к крыльчатке и закручивается. Частицы влаги отбрасываются к стенкам стакана, оседают на них и опускаются вниз, в отделенную заслонкой зону с загрязнениями. Воздух перемещается в дефлектор через дополнительный воздушный фильтр, удерживающий мельчайшие твердые частицы, после чего выводится наружу. Влага удаляется через отверстие в нижней части стакана.

Адсорбционные влагоотделители содержат в своей конструкции вещество, впитывающее жидкость. Поток воздуха проходит через такой наполнитель и осушенный выводится наружу. Периодически использованные гранулы нужно менять на новые.

Виды

Согласно способу отделения от воздушного потока жидкой субстанции современные системы очистки бывают вихревыми, адсорбционными и модульными.

Вихревые системы очистки

Конструкции этого типа пользуются высоким спросом — они просты в обращении и обслуживании, имеют небольшую цену при высокой эффективности, но удерживают лишь большие капли жидкости. Поэтому вихревые влагоотделители используют в качестве предварительной грубой очистки проходящего воздушного потока. Такие устройства применяются в промышленных цехах, а также для домашних задач.

Адсорбционные системы очистки

Устройства такого типа удаляют жидкости из сжатого воздуха с помощью активно впитывающих веществ, в качестве которых применяется селикагель, хлористый кальций и другие. Их принцип работы: увлажненный воздух проходит через гранулы с влагопоглощающим веществом и очищенный подается на подключенный инструмент. Такие устройства применяются в фильтрах аквалангов, импортных тяжелых грузовиках и т.д.

Модульные системы очистки

Модульные осушители воздуха наиболее эффективно защищают пневматическую технику от воды, частиц масла и пыли. В них входит несколько последовательно расположенных блоков: циклонный отделитель, фильтр тонкой очистки, угольный фильтр. Последний обеспечивает почти идеальную чистоту выходящего воздуха, направляемого на инструменты, для которых угольная фильтрация не предусмотрена.

Конструкция — маслоотделитель

| Схема рециркуляционных потоков в циклоне по Фонтейну. |

Клапан вентиляции картерных газов

Конструкция маслоотделителя, в которой созданы благоприятные условия для эффективной сепарации, представлена на рис. 1 г. Основными его преимуществами по сравнению с приведенными выше являются правильный ввод и организация движения газового потока ( уменьшение скорости у нижнего среза выводной трубы), удачное решение отвода осажденной жидкости, стекающей в виде пленки по стенке, достаточно удаленной от выводной трубы, что уменьшает возможность ее срыва и выноса из отделителя.

| Схема сбора масла. |

Конструкция маслоотделителя проста, но только правильно подобранные его размеры и конструкция обеспечивают успешное отделение масла.

Одна из конструкций маслоотделителя приведена на рис. IX. При резком повороте паров аммиака, поступающих по трубе 2 и отводимых по трубе 3, частицы масла по инерции осаждаются на дне корпуса маслоотделителя, откуда перепускаются обратно в компрессор.

| Зависимость изменения потребляемой мощности or изменения холодопроизводи-тельности винтового компрессорного агрегата 5ВХ — 350 / 5ФС при регулировании золотников и поршней. |

Унос масла зависит от конструкции маслоотделителя, массовой скорости паромасляной смеси в нем и свойств масла.

Конструкция отделителя жидко-сти во многом напоминает конструкцию маслоотделителя. Как и в маслоотделителях, отделение капель жидкого хладагента основано на резком изменении скорости и направления движения паров холодильного агента, при которых капли аммиака отделяются и скапливаются на дне аппарата.

Так как чисто механические методы оказываются недостаточными для эффективного маслоотделения при высоких температурах пара, то в конструкциях маслоотделителей используются и иные физические методы. В дополнение к этому пар рабочего тела заставляют многократно изменять направление движения и соприкасаться с развитой поверхностью для осаждения масла, например, в насадке 6 из металлических колец диаметром 8 — 10 мм. В змеевик не следует подавать холодную воду, так как возможна конденсация рабочего тела на его поверхности. Для уменьшения этого явления целесообразно направлять в змеевик маслоотделителя воду, уже использованную в конденсаторе, ответвляя часть ее по выходе из конденсатора.

Инерционное отделение масла и влаги производится тремя способами: петлеобразным поворотом потока воздуха, отражением потока воздуха от стенки и вращательным движением потока воздуха. В конструкциях маслоотделителей эти способы применяют порознь и в разных сочетаниях.

Очистка загрязненного маслом отработавшего пара производится путем пропуска его через маслоотделитель-ные аппараты различных конструкций. Общим для всех конструкций механических маслоотделителей является использование их развитой поверхности для осаждения капелек масла, поступающих вместе с паром. Для повышения эффекта обезмасливания пара механические маслоотделители дополняются паропромывочными устройствами.

Наиболее перспективным является маслоотделитель, предложенный В. А. Фроловым, в котором предусмотрена насадка для агрегации частиц масла перед декантацией. Это предложение использовано в конструкции маслоотделителя Усть-Ла — бинского комбината.

| Аммиачный инерционный маслоотделитель типа М. |

В маслоотделителях второго типа происходит инерционное отделение масляных капель, плотность которых значительно превышает плотность паров холодильного агента. Отделение масла происходит в результате резкого изменения скорости и направления потока пара или под действием центробежной силы. В некоторых конструкциях маслоотделителей сочетают разные способы отделения масла.

Критерии выбора

При выборе влагомаслоотделителя необходимо учитывать, для какой техники он приобретается – для грузовых автомобилей Камаз, МАЗ или других марок, техники для покраски, пескоструев и т.д.

Важно! В зависимости от применяемого инструмента выбирается тип масловлагоотделителя, диаметр входного соединения (1/8, 3/4, 3/8 и т.д.), рабочее давление, наличие дополнительных фильтров, а также другие параметры.

Например, для пневматических пистолетов, используемых в покраске, нет необходимости покупать фильтр, пропускающий большое количество жидкости в течение минуты. Рекомендуется рассмотреть устройства с фильтрами тонкой очистки. Тогда как для производственных нужд высокая степень очищения не требуется, но есть необходимость в большой пропускной способности.

ТОП-3

Приобрести хороший и надежный влагомаслоотделитель можно как в специализированном магазине, так и на Интернет-ресурсах, например, на Aliexpress. В нижеприведенном ТОПе представлены лучшие модели, собранные по отзывам покупателей и обзорам экспертов.

Wester 816-002

Это устройство для очистки воздуха от примесей, масла и воды, а также для регулировки давления и поддержания выбранного уровня. С ним в комплекте поставляются: влагомаслоотделитель, редуктор с манометром и лубрикатор. Внутренний диаметр входного и выходного отверстий – 1/4, рабочее давление – 10 атмосфер. Прибор предназначен для краскопультов или иного пневматического инструмента.

Wester 816-002 на Яндекс Маркете

Блок подготовки воздуха 1/2 4500 л/мин

В комплект данного блока подготовки сжатого воздуха входит влагомаслоотделитель, регулятор давления и лубрикатор. Устройство позволяет очистить, осушить, смазать маслом воздух и отрегулировать его давление перед тем, как подать в пневматический инструмент после компрессора. Его характеристики:

- алюминиевый корпус, вес – 980 г;

- внутренняя резьба отверстия для входа и выхода воздуха – ½;

- пропускная способность – до 4500 литров жидкости в минуту;

- рабочий температурный диапазон — от пяти до шестидесяти градусов;

- слив жидкости — автоматический за счет установленного клапана;

- интенсивность подачи масла – регулируется;

- объем корпуса – 40 мл;

- объем корпуса лубрикатора – 75 мл.

Блок подготовки воздуха 1/2 4500 л/мин на Яндекс Маркете

Licota PAP-C207B

Это трехуровневый фильтр-маслоотделитель тонкой очистки с внутренней резьбой 3/8. В устройстве установлены три разных фильтра, степень очистки которых составляет 5, 0,3 и 0,01 микрон, благодаря чему воздушный поток очищается от жидкостей на 99,9%. Его преимущества:

- в центральном модуле установлена шкала-индикатор, окрашивающаяся в красный цвет, когда необходимо заменить фильтрующий элемент;

- гранулы, входящие в состав третьего модуля, окрашиваются в розовый цвет, если требуется их замена;

- конденсат сливается автоматически за счет специального клапана;

- конструкция идет в комплекте с регулятором давления и манометром;

- устройство способно пропустить до трех тысяч литров воды в минуту, его емкость – 80 см2;

- максимально допустимое давление – 17,5 кг на один см2.

Licota PAP-C207B на Яндекс Маркете

Маслоотделитель

Замена подшипника компрессора кондиционера

Маслоотделитель поставляется с маслоспускным вентилем.

Маслоотделители, мас-лособиратели, грязеуловители, отделители жидкости, теплообменники фреоновых установок, отделители воздуха, концентраторы рассола и другие вспомогательные аппараты монтируют на стенах, колоннах, перекрытиях и других конструктивных элементах зданий.

Маслоотделитель 7 является несущей конструкцией. В нижней части маслоотделителя находится маслосборник.

Маслоотделитель 1 является несущей конструкцией.

Маслоотделители устанавливают между компрессором и конденсатором. Они служат для отделения масла, увлекаемого парами агента из компрессора. Это уменьшает поступление масла в испаритель и конденсатор и улучшает работу последних. Отделение масла в маслоотделителе происходит главным образом за счет изменения направления и уменьшения скорости движения пара. Более полному отделению масла способствует также охлаждение паров в маслоотделителе.

Маслоотделители устанавливаются перед конденсатором и служат для улавливания масла, уносимого из компрессора в нагнетательную линию. Отделение масла от пара происходит при резком изменении скорости и направления потока. Иногда в маслоотделители помещают насадку из колец Рашига или из металлической стружки, к поверхности которых прилипает масло, уносимое агентом.

Маслоотделитель выбираем по диаметру нагнетательного патрубка компрессэра и проверяем скорость паров в аппарате.

Маслоотделители, Для большинства современных холодильных машин маслоотделители поставляются в комплекте с компрессором и монтируются на общей раме. В существующих, ранее смонтированных, установках применяются барботажные аело-отделители, которые заполняются аммиаком. Пары аммиака проходят в конденсатор через слой жидкого аммиака.

Маслоотделители, использующие такие чисто механические методы маслоотделения, улавливают от 40 до 65 % масла, захваченного паром. Остальная часть масла уносится с рабочим телом в теп-лообменные аппараты.

Маслоотделитель с промыванием газа и схема его включения показаны на фиг. Маслоотделители такого типа устанавливают так, чтобы выходное отверстие патрубка /, через который подается пар в маслоотделитель, находилось на 125 — 150 мм под уровнем жидкости в сосуде. Так как маслоотделитель и конденсатор соединяются паровыми и жидкостными трубами, то они оказываются как бы сообщающимися сосудами.

| Максимальные пролеты между креплениями трубопроводов в м. |

Маслоотделители и маслособиратели монтируют на кронштейнах, заделанных в стены, или на бетонных тумбах, к которым их прикрепляют болтами. Отделители жидкости устанавливают на кронштейнах с прокладкой резины толщиной около 10 мм, под опорные лапы. Линейные и дренажные ресиверы устанавливают на бетонных тумбах. Правильность установки вспомогательного оборудования проверяют по отвесу в двух плоскостях, а ресиверов — по уровню. Регулирующую станцию крупной установки монтируют с предварительной разметкой осевых линий для коллекторов, которые закрепляют на каркасе хомутиками. Затем устанавливают запорные и регулирующие вентили и размечают на панели щита отверстия для пропуска удлиненных шпинделей.

Маслоотделитель с мокрой и сухой камерами.

Маслоотделители устраивают из железобетона, кирпича или бутового камня.

Маслоотделители, использующие такие чисто механические методы маслоотделения, улавливают от 40 до 65 % масла, захваченного паром. Остальная часть масла уносится с рабочим телом в тег-лообменные аппараты.

Изготовление влагомаслоотделителя своими руками

Простейший вихревой или адсорбционный влагомаслоотделитель можно сделать из различных подручных материалов. Необходимо лишь наличие свободного времени, а также знание схемы сборки желаемой конструкции.

Вихревой (циклонный) фильтр

Масловлагоотделитель циклонного типа легко собирается из огнетушителя, баллона для сжиженного газа или из трубы любой длины. Схема сборки устройства из отрезка металлической трубы следующая.

- В основании корпуса нужно сделать отверстие и с помощью сварки прикрепить к нему кран для слива скопившейся жидкости.

- Сверху к трубе также сваркой следует прикрепить штуцер для выхода воздушной струи.

- Затем необходимо отступить не менее 15 см от дна и просверлить отверстие, в котором с помощью сварки закрепить штуцер для входа воздушной струи так, чтобы она поступала внутрь по касательной. Это позволит образоваться вихревому потоку, необходимому для очистки от загрязнений.

- Чтобы установить конструкцию, к ней следует приварить ножки с основаниями для устойчивости.

- Если это необходимо, приспособление можно окрасить.

На заметку! Для эффективной очистки и подготовки воздуха конструкцию устанавливают вертикально.

Адсорбционный фильтр

Качественный самодельный адсорбционный отделитель влаги изготавливают из водяного фильтра и силикагелевого наполнителя для туалетов домашних животных. Также необходима короткая металлическая трубка. Порядок изготовления конструкции следующий.

- Отмерить и отрезать трубку на такую длину, чтобы при установке в крышку она касалась дна фильтра. Просверлить в ней ряд отверстий для выхода воздушного потока, нагнетаемого компрессором.

- Снизу в трубку установить заглушку, чтобы внутрь не попадал наполнитель.

- В крышку фильтра вставить верхнюю часть трубки, стыки загерметизировать клеевым пистолетом.

- В крышке или в трубке сверху закрепить сетку, чтобы избежать проникновения наполнителя в воздуховод.

- Силикагель поместить в колбу, установить в фильтр трубку с крышкой и надежно завинтить.

- Шланг компрессора прикрепить к входному штуцеру собранного устройства, а к выходному – шланг для пневмоинструмента, к примеру – краскопульта.

Другое вещество, используемое для наполнения фильтра, – силикатный гель, который не только эффективно впитывает жидкость, но и регенерируется. Чтобы восстановить его свойства, достаточно поместить такой наполнитель в духовой шкаф на срок от двух до трех часов.

Совет! Рекомендуется приобретать гель с цветовым индикатором. Если он поменяет цвет, значит требуется его замена либо просушка.

Отделение масла от выхлопных газов

Устройства отделения масла применяют не только на компрессорах воздуха или иных газов. Популярны в обществе владельцев автомобилей очистители выхлопных газов.

Нередко такие устройства делают своими руками из подручных материалов. Получается вполне эффективная система очистки картерных газов для автомобиля.

Как сделать маслоотделитель картерных газов

Простейший аппарат, функционально «заточенный» под сепарацию для автомобилей, можно изготовить из пластиковых сантехнических принадлежностей.

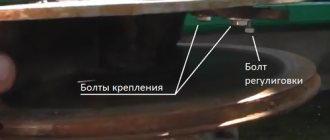

Несложная конструкция, сделанная своими руками владельцем автомобиля из набора сантехнических принадлежностей. Недорого и вполне эффективно для машин с пробегом

Комплект деталей, так называемого маслоотделителя картерных газов, обозначен скромным списком:

- Муфта сантехническая (1 шт.).

- Штуцеры латунные (2 шт.).

- Заглушки сантехнические под муфту (2 шт.).

- Шланг топливный автомобильный (1 шт.).

- Металлическая сетка для мытья посуды.

Требования по установке

При установке влагоотделителей нужно соблюдать несколько простых правил, позволяющих добиться максимальной эффективности этого устройства.

- Монтаж оборудования нужно проводить таким образом, чтобы добиться поступления в систему максимально холодного воздуха. Это позволит снизить уровень его влажности.

- Периодически нужно проверять конструкцию, чтобы удостовериться, что воздух проходит сквозь осушитель под максимальным давлением.

- Необходимо регулярно проводить техническое обслуживание влагоотделителя, своевременно удалять скопившуюся жидкость, менять наполнитель, загрязнившиеся фильтры, вышедшие из строя элементы.

- Для сварки и герметизации стыков нужно использовать только качественные материалы.

- Перед установкой штуцеры и трубки следует проверить, чтобы в них не было преград для проходящего воздуха.

- Устройство должно быть установлено строго вертикально, а также надежно зафиксировано.

- При установке нужно убедиться, что воздух будет двигаться в правильном направлении. Преимущество заводских устройств в том, что на них обычно обозначено стрелками, в какую сторону будет перемещаться воздушный поток.

Итак, влагомаслоотделитель – это устройство, устанавливаемое перед пневматическим инструментом для очистки струи сжатого воздуха, идущей от компрессора, от влаги, масла и инородных твердых частиц. Такое приспособление можно сделать своими руками или же приобрести в специализированных магазинах. Рекомендуется выбрать второй вариант, так как самодельные устройства менее эффективны и функциональны.