В прошлый раз мы рисовали аэрографию (на 2110) – питая аэрограф от покрасочного компрессора, но это не удобно, по многим причинам:

-покрасочный компрессор не имеет управляющего реле (пишу про тот что у меня), а при избыточном давлении в ресивере – сбрасывает его через клапан. При покраске машин – это нормально, так как расход воздуха у краскопульта достаточно большой, а время на нанесения слоя краски – да же целого автомобиля – вопрос 20-30 минут. С аэрографией – все иначе – расход воздуха ничтожен, давление покрасочного компрессора для него да же избыточное, а счет времени идет на дни. В принципе, так как ресивер у нас не один, мы просто выключали компрессор и работали с них (минут 15-20), как только давление падало – мы его включали вновь (на 2-3 минуты), но это то же неудобно – так как давление постоянно менялось. Можно конечно поставить регулятор давления, но координально он ситуацию не спасет. Да и глупо ради аэрографа – включать мощный, прожорливый и шумный компрессор;

— так как покрасочный компрессор огромен и питается на 380 — нет возможности перенести его и рисовать – например, дома – в мастерской, а не в гараже, а зимой топить гараж ради того что бы вечерком пару часиков порисовать – то же не практично. Сначала думал купить специальный компрессоры – но все дешевые компрессоры – откровенный хлам – там нет, ни регулятора давления, ни ресивера, ни да же манометра – не представляю, кто их вообще покупает. Профессиональные стоят как пол моей Камрюхи и да же больше, есть конечно золотая середина, но пока да же не определился, что именно брать и решил пойти на авантюру и сделать сам, причем без вложений из подручных средств. В принципе – ни чего сложного тут нет, нужно только раздобыть:

— компрессор и электро мотор (лучше вместе). Тут я решил в качестве эксперимента попробовать компрессором для накачки шин. Тут уже и компрессор и электро двигатель и манометр.

— ресивер – это вообще самое простое – можно использовать что угодно: я рассматривал: пневмо баллон от грузовика или легковушки, баллон от газа для заправки авокондиционеров или баллон от станции водоснабжения. Остановился на последней – причина выбора ниже.

— регулятор давления – у меня был в наличии, в принципе можно было и купить.

— аэрогроф со шлангом. Аэрогроф был, шланг использовал от омывателей лобового стекла ВАЗ.

— ну и куча всяких гаек, штуцеров и переходников.

Компрессор для накачки шин – был выбран как наиболее доступный, в принципе после испытаний – станет ясно насколько он удобен.

Ресивер – в виде баллона от станции водоснабжения – был выбран из-за удобства и размеров, он в меру большой, имеет «ноги» и верхнюю площадку для установки насоса (а в случае использования электро двигателя на 12 В – так же там можно разместить преобразователь напряжения), а так же у него уже есть разъем с автомобильным ниппелем.

Но так как все бралось из-того, что есть, он оказался ржавый и как потом оказалось еще и дырявый в месте приварки фланца.

Так же не оказалось крышки от этого баллона. Её было решено изготовить из листа толстого металла.

На сверлильном станке – были сделаны необходимые отверстия. Потом нашел подходящий штуцер для приварачивания регулятора давления, для её крепежа – использовал гайку от бытовой газовой трубы, для крепления штуцера, не смог найти переходник и использовал штуцер от краскопульта.

Так как место прикручивания крышки имело микро трещины, после установки пластины – было решено проклеить это место полиэфирной смолой. Намазали, проклеили салфетками, опять намазали и опять проклеили. Салфетки – исключительно для того, что бы не растекалось – пока сохнет.

Далее – оставил все это сохнуть на сутки.

Через сутки – проверяю на герметичность – всё отлично – больше ни каких микро трещин.

Потом подобрал пару проводов,

подсоединил насос к реле и прикрутил реле к ресиверу.

Подсоединил насос, одел шланг аэрографа – подключаю к АКБ (для проверки).

Включаю насос – качает. Беру отвертку и регулирую регулятор давления. Насос накачивает давление и отключается, сбрасываю давление аэрографом – опять включился, жду – набирает и отключается.

Беру аэрограф и стравливаю давление на элемент кузова,

что бы понять есть ли в воздухе компрессора конденсат, масло и т.д. — не оказалось. Позже повторил этот же эксперимент на «зеркале воды» — тот же отличный результат. Позже будут установлены фильтра – на всякий случай.

После чего развожу немного черной краски и проверяю эффективность, хорошо, но давления маловато.

С помощью регулятора поднимаю давление – стало лучше. Несколько пробных попыток – и становиться ясно, что давление в пределах от 2,0 до 2.2 атм – необходимое и достаточное. Именно этот диапазон отлично позволяет держать данный ресивер, но если на постоянную стравливать воздух через полностью открытый аэрограф – воздуха уже не хватает.

С одной стороны – постоянно открытый аэрограф – это нонсенс, с другой должен быть запас, к тому же при нанесении фона рисунка (об этом скоро будет в БЖ Камри) – аэрограф работает именно в таком режиме. В принципе, ради такого случая можно его подключить и к покрасочному компрессору или, например, выполнить работу в два-три этапа с перерывами, но как профессиональный изобретатель хотелось сделать компрессор с запасом мощности.

Модернизация автокомпрессора

Сделать мини компрессор для подключения краскопульта или аэрографа можно из автомобильного насоса, немного его усовершенствовав. Модернизация компрессора позволит повысить его мощность (производительность) и будет заключаться в адаптации его под напряжение 220 В (вместо 12 В), подключении аппарата к ресиверу и установке автоматики.

Адаптация аппарата под напряжение 220 В

Для подключения автонасоса к сети 220 В потребуется найти какой-либо блок питания (БП), на выходе которого будет 12 В и подходящая для аппарата сила тока.

Узнать значение потребляемой аппаратом силы тока можно, если взглянуть на его шильдик. В данном случае блока питания от ПК (см. рис выше) по показателям силы тока и напряжения будет вполне достаточно.

Итак, если вы вставите штекер электрического шнура в блок питания ПК и включите его, то ничего не произойдет. Это объясняется тем, что БП не включится, пока на него не поступит сигнал от ПК. Чтобы имитировать включение ПК, на разъеме, выходящем из БП, нужно вставить перемычку. Потребуется найти среди множества проводников один провод зеленого цвета, а второй — черного, как показано на следующем фото.

Данные провода можно отрезать и скрутить, но лучше их закоротить перемычкой.

Далее, необходимо найти на выходе из БП еще 2 провода: один желтый, это будет “+”, и один черный с полярностью “-”. Можно брать любые провода данных цветов из любой связки проводников.

Поскольку автонасос имеет штекер для подключения к прикуривателю автомобиля, то его можно отрезать, и соединить аппарат с соответствующего цвета проводами от БП.

Но будет лучше, если приобрести автомобильный прикуриватель и подсоединить его к блоку питания, а уже сам аппарат подсоединить с помощью стандартного штекера.

Из прикуривателя выходит 3 провода: красный – “+”, черный – “-” и желтый – “+”, предназначенный для подключения светодиода. Подсоедините проводники к прикуривателю, соблюдая полярность (см. фото ниже).

Если вставить штекер от аппарата в прикуриватель, вы получите воздушный электрический 220 В компрессор, способный не только накачивать шины, но и работать с аэрографом.

Подключение дополнительных элементов

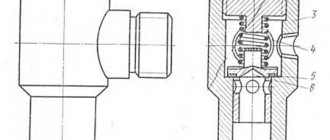

Для подключения аппарата к ресиверу необходимо собрать конструкцию, показанную на схеме, приведенной ниже.

В состав данной обвязки входят следующие элементы.

- Крестовина, имеющая все выходы с ВР1/2. Маркировка означает: “ВР” – внутренняя резьба, “1/2” – диаметр резьбы в дюймах.

- Тройник, имеет все выходы с НР1/2 (“НР” – наружная резьба).

- Вентили в количестве 2 шт. (ВР1/2 – ВР1/2). Предназначены для перекрытия движения воздуха в обоих направлениях. Двойная маркировка означает, что с обеих сторон вентиля находится внутренняя резьба.

- Обратный клапан. Предназначен для пропускания воздуха только в одном направлении. Можно установить простой пружинный клапан ВР1/2 – ВР1/2. Если планируется работать с давлением 6-7 бар, то необходимо подбирать обратный клапан, не имеющий пластиковых деталей.

- Прямой ниппель, представляет собой переходник, имеющий 2 наружные резьбы (НР1/2).

- Переходной ниппель НР1/2 – НР1/4. Позволяет перейти с одного диаметра наружной резьбы на другой.

- Удлинитель (60 мм) НР1/2 – НР1/2. Это тот же ниппель, только прямой. То есть резьба с обоих его концов имеет одинаковый диаметр.

- Муфта переходная. Является переходником с внутренней резьбы одного диаметра на внутреннюю резьбу с другим. В данном случае, с ВР1/2 на ВР1/8.

- Тройник, имеющий все выходы уже с резьбой НР1/8.

- Муфта прямая ВР1/8 – ВР1/8. Имеет 2 одинаковые внутренние резьбы.

- Переходник для шланга НР1/8.

- Регулятор давления (прессостат) с влагомаслоотделителем. Реле давления позволяет поддерживать давление воздуха в ресивере не ниже минимального и не выше максимально допустимого уровня. Влагоотделитель можно и не устанавливать, если агрегат будет использоваться в качестве насоса для накачки шин. При использовании агрегата для покраски установка влагомаслоотделителя является обязательным условием.

Приведенная выше схема обвязки предполагает 2 выходных штуцера: первый для вывода воздуха на краскопульт (аэрограф), а второй — для подкачки шин.

- Переходной ниппель НР1/4 – НР1/8.

- Футорка (НР1/4 – ВР1/8), является переходником с большего диаметра наружной резьбы на меньший диаметр внутренней резьбы.

- Манометры. Данные приборы позволяют визуально контролировать уровень давления воздуха в ресивере и на подаче в магистраль.

При сборке всех элементов необходимо использовать резьбовой герметик, например, фум-ленту. Манометры можно подсоединить через обрезки шланга высокого давления. Последние следует натянуть на переходники и зафиксировать хомутами.

Манометры можно прикрутить сразу на резьбу, без использования шлангов, если не требуется выводить их на переднюю панель агрегата.

Как выглядит собранная согласно схеме обвязка компрессора, показано на следующем фото.

Ресивер для автокомпрессора можно изготовить из металлической трубы большого диаметра, заваренной с обеих сторон, огнетушителя или газового баллона. Если предполагается работа компрессора только с аэрографом, то ресивером может послужить обычное бескамерное колесо от легкового автомобиля.

Важно! При подборке емкости для ресивера следует учитывать тот факт, что автонасос может работать не больше 10 мин. непрерывно. Соответственно, и объем ресивера должен быть небольшим (около 20 л.), чтобы аппарат мог поднять в нем давление воздуха до требуемого уровня раньше, чем пройдет 10 мин.

Стационарные ресиверы

В первом случае ресивер представляет собой отдельный герметичный бак, для размещения которого предусмотрена специальная подставка или ножки (Рисунок 1).

Такие модели размещают на заранее подготовленное основание, чаще всего – это бетонный пол или плиты. Основание должно быть ровным, крепким, чтобы выдерживать давление по весу, и возможные вибрации. Стационарные ресиверы используют на предприятиях, где производство сжатого воздуха требуется на постоянной основе.

Компрессор из холодильника

Воздушный компрессор, сделанный из холодильника, точнее, из его агрегата, является самым бесшумным. Но следует знать, что такой аппарат не отличается высокой производительностью. С его помощью, можно лишь накачивать шины автомобиля или работать аэрографом. Для нормальной работы различного пневмоинструмента (шуруповерт, шлифмашина, краскопульт и т.д.) производительности данного агрегата не хватит, даже если подсоединить к нему ресивер большого объема. Хотя в интернете можно найти конструкции, состоящие из двух или трех компрессоров, соединенных последовательно, подсоединенных к большому ресиверу.

Итак, агрегат, снятый с холодильника, имеет пусковое реле с сетевым шнуром. Также из аппарата выходят 3 медные трубки. Две из них предназначены для входа-выхода воздуха, а третья (запаянная) – для заливки масла. Если включить устройство на короткое время, то можно определить, какая из двух трубок всасывает воздух, а из какой он выдувается.

На следующем рисунке показано, как собрать всю конструкцию, состоящую из агрегата, ресивера и регулятора давления с манометром.

На входной трубке устанавливается воздушный фильтр для исключения попадания пыли внутрь агрегата. Чтобы автоматизировать процесс накачки воздуха, можно установить автоматику в виде прессостата.

Мобильные ресиверы

Если площадь помещения ограничена, или сжатый воздух требуется на удаленных объектах, в таких случаях используют мобильные компрессорные установки уже со встроенным воздухосборником (Рисунок 2).

В данном случае ресивер на тележке располагается в горизонтальном положении, вместе с поршневым компрессором сверху.

Существуют и другие конструктивные особенности. Так, существуют ресиверы:

- Вертикального исполнения.

Вертикальные воздухосборники – чаще всего это стационарные модели, установка которых существенно экономит пространство в тесном помещении, особенно если к компрессору подключается несколько ресиверов. За счет вертикального расположения в них быстрее и полноценнее осуществляется отвод конденсата из нижней части бака. Однако вертикальное расположение ресивера требует достаточной высоты помещений, где он будет эксплуатироваться. - Ресиверы горизонтального исполнения

позволяют разместить на себе электромотор, насос и вспомогательное оборудование (в случае, если это мобильные установки). Такие модели имеют компактные габариты и меньший вес, чем вертикальные, поэтому их можно установить на шасси и перевезти в нужное место. Характерная особенность такой компоновки – минимальная длина соединительных трубопроводов и максимальная устойчивость к внешним воздействиям.

Компрессор высокого давления своими руками

Компрессор высокого давления (ВД) изготавливают из двухступенчатой компрессорной головки АК-150.

В качестве привода можно взять двигатель на 380 В мощностью 4 кВт. Передача вращения вала двигателя на вал поршневой группы осуществляется с помощью эксцентрика, который служит также и приводом для масляного насоса плунжерного типа. Он создает давление масла около 2 кгс/см 2 .

Сжатый воздух, выходя из последней ступени, попадает через переходник с установленным манометром в штуцер литрового баллона, который установлен в его нижней части. Также здесь установлен вентиль для слива конденсата. Баллон наполнен шлифованной крошкой из стекла и выполняет роль влагомаслоотделителя.

Выходит воздух из верхней части баллона через пальчиковый штуцер. Охлаждение компрессора является водяным. Через 45 мин. работы агрегата вода нагревается до 70 градусов. Автор данного агрегата утверждает, что за это время можно накачать 1 баллон на 8 литров и 2 баллона на 4 литра до 260 атм.

Как подключить к компрессору ресивер?

Во многих компрессорных агрегатах для повышения эффективности работы с сжатым воздухом применяются ресиверы – емкости для хранения воздуха под давлением. Исходя из интенсивности и объемов работ могут применяться емкости на 50, 100 литров, иногда больше. В данной статье мы разберем, как выполнить дополнительный ресивер для компрессора своими руками, для чего он вообще нужен и какие характеристики стоит учитывать при его сборке.

Для чего нужен ресивер?

Ресивер необходим для компрессора для выполнения следующих функций:

- Ресивер накапливает в себе сжатый воздух, что способствует уменьшению вибраций в системе. Это в свою очередь уменьшает нагрузки на основание и снижает уровень шума от стационарной установки;

- Стабилизирует давление воздуха, подаваемого непосредственно в рабочую область. При этом перепады в давлении неизбежны, так как работа любого компрессора предусматривает фазу нагнетания и всасывания воздуха;

- Очистки воздуха от конденсата. В противном случае из-за повышенного давления повышалась бы и влажность воздуха, что приводило к коррозии стальной поверхности компрессора;

- Обеспечивает подачу сжатого воздуха при подключении дополнительного потребителя, а также при перебоях в работе компрессора.

Для получения больших объемов сжатого воздуха штатного ресивера может быть мало. К примеру, для пескоструйной обработки больших поверхностей вместо более мощного компрессора приобретается дополнительный ресивер.

Помимо этого, дополнительный ресивер дает возможность реже пользоваться компрессором, уменьшив таким образом потребление электроэнергии!

Определяемся с параметрами

Помимо вместительности, ресивер для компрессора может характеризоваться по следующим параметрам:

- Требованиям к месту размещения (в пределах загрязненного механическими частицами воздуха, например, недалеко от циркулярных пил, вдали от взрывоопасных, горючих материалов и источников тепла).

- Условиям работы (относительная влажность воздуха не должна быть больше 75-80 процентов, температура в районе 15-40 градусов).

- Максимальным показателям влажности воздуха.

Согласно требованиям ПБ 03-576-03 запрещается использовать ресиверы, имеющие дефекты на поверхности, будь то коррозия, вмятины и трещины, а также не прошедшие проверку работоспособности стенок емкости.

Характеристики ресивера для компрессора подбираются следующим образом. Первым делом определяются максимальные и минимальные показатели давления, продолжительность работы и необходимый расход сжатого воздуха. Следующим шагом при помощи таблицы с онлайн-расчетами, которую можно запросто найти в интернете по запросу, находятся искомые данные. К примеру, в случае с максимальным/минимальным перепадом давления в 4/3 ат, продолжительностью максимальной нагрузки в 5 минут и расходом воздуха в 0,1 м 3 /мин оптимальным показателем объема бака ресивера будет считаться 500 литров.

Этот метод ориентирован на время, в течение которого ресивер будет полностью опустошен. Однако существует и более простая табличная методика, позволяющая соотнести потребляемую мощность компрессора с объемом ресивера. Среди них стоит выделить наиболее часто используемые соотношения:

- До 550 литров для компрессоров мощностью до 20 кВт;

- До 300 литров для 10 кВт моделей;

- И до 100 литров для 5 кВт изделий.

При необходимости промежуточные значения можно вычислить интерполяцией. Существуют и экспериментальные зависимости. Согласно одной из них емкость резервуара ресивера не должна быть менее производительности компрессора в течении 8 секунд постоянной работы. В таком случае объем бака при показателе расхода воздуха в 400 л/мин можно вычислить так:

V = (400*8)/60=53,33 л

Округлив в большую сторону получим 54 литра.