Если требуется наложение тысяч швов с повторяющейся технологией на одинаковых соединениях, то устанавливается сварочный робот. Это устройство с возможностью программирования, которое способно выполнять цикличные манипуляции по сварке на высокой скорости, и без участия человека. Из чего состоят такие машины? Какие разновидности этих установок встречаются, и как они работают?

Сварочные роботы и их устройство

Автоматизированный робот сварщик представляет собой агрегат, установленный на основание. Последнее имеет шарнирный поворотный механизм, позволяющий вращать корпус и направлять устройство в нужную сторону. На основании закреплены:

- источник тока;

- преобразователь;

- подающий механизм;

- табло с пультом программирования;

- баллон с инертным газом.

Роботизированный сварочный комплекс имеет управляемую «руку». Она может сгибаться и разгибаться в трех-шести местах (зависит от модели), и ей выполняются все рабочие манипуляции. На конце «руки» находится сварочная горелка, в которую подается плавящаяся проволока и защитный газ.

Для запуска цикла работы установка настраивается на определенный стык и шов. Вводятся данные о длине ведения сварки, силе тока и скорости выполнения. Поскольку сварочный робот не имеет зрения, то необходимо обозначить окружающие его инструменты и приспособления, задав координацию по которой он будет перемещаться.

Сварочные роботы могут выполнять определенные операции на собственной оснастке, где участие человека требуется для закладки изделия и фиксации. Работа по сварке ведется автоматически. При выполнении операций на конвейере, где подаются крупные предметы, и соединение не требует дополнительных прижимов, участие человека исключается.

Цена сварочных роботов от компании ИРС

Для того, чтобы наши специалисты смогли сделать Вам конкретное, проработанное предложение по стоимости РТК, которое поможет Вам реально увеличить производительность и доходы, свяжитесь с нами:

- по телефону.

- или по почте

Цена сварочного робота, а точнее роботизированной системы зависит от конкретной задачи и может быть ограничена только вашей фантазией. Говоря о простых базовых решениях, бюджет таких систем может начинаться от 78 000 Евро с НДС. Мы продаем и более сложные системы.

Сроки поставки оборудования: 1 неделя.

Условия оплаты:

Предоплата составляет 50% от суммы договора, после проведения предварительного запуска оборудования, обучения и подписания акта предприемки – 40%, после ввода оборудования в эксплуатацию – 10%.

Гарантии:

На все поставляемое оборудование распространяется гарантия — 19 месяцев с момента подписания акта запуска оборудования в эксплуатацию.

Данное предложение действительно до 31.12.2017

Лазерная сварка и раскрой.

В результате исследований об объемах использования промышленных роботов в производстве, было выявлено, что почти 20% всех промышленных роботов применяются в сварочных процессах, и почти половина роботов от этого количества работает в США. Применение робота для автоматизации процесса сварки неизбежно, если стоит задача производить сварное соединение быстро, эффективно и с высоким уровнем качества.

В сравнении с ручной или полуавтоматической сваркой, более высокое качество достигается у тех изделий, где применялась аргонно- дуговая (TIG, MIG, MAG) или точечная сварка (RWS) с использованием промышленного робота-сварщика.

Сегодня, все большую актуальность приобретает роботизация технологии лазерной сварки (LBW). Она дает возможность сфокусироваться лазеру на точке с варьированием от 0,2 мм, при этом, осуществляется минимальное воздействие на изделие, достигаются высокая точность и отличное качество сварки. Длина фокусировки достигает до 2 метров, что обеспечивает дистанционность сварки и увеличение диапазонов использования сварочного процесса, а значит, и повышение продуктивности изготовления изделия.

Широко используют лазерную сварку в авиастроении, автомобилестроении, приборостроении, медицине и т.д.

Используя промышленных роботов-сварщиков, то есть, осуществляя переход на автоматическую сварку, происходит экономия времени в несколько раз. Это достигается за счет модернизации сварочной оснастки, что обеспечивает быстрый цикл сборки конструкции.При помощи роботизированных систем можно совмещать обрабатывающие действия, так, например, можно сделать сварку с помощью смены горелки или режимов сварки без переустановки детали.

Лучшие промышленные роботы в сварочном производстве

Fanuc CR-14iAL

Коллаборативный робот Fanuc CR-14iA/L способен поднимать грузы весом до 14 кг и перемещать их на расстояние не более 82 см. Робот-сварщик способен работать среди людей без дополнительных ограждений или звуковых датчиков. Так как при контакте с человеком он останавливается. Это стало возможным благодаря встраиванию в конструкцию сенсорного стоп-датчика контактной безопасности.

Гибкость и небольшие габариты (296,5 ⨯ 235 мм) удлинённого корпуса позволяют роботу выполнять работы рядом со своим основанием, что особо актуально в небольших помещениях.

Программировать модель легко вручную при помощи панели управления iHMI.

Коллаборативный робот Fanuc CR-15iA

Работа робота Fanuc CR-15iA осуществляется при помощи сенсорного датчика FANUC Force, который встроен в основание оборудования. За распознание предметов ответственны датчики: пространственный 3D FANUC и зрения Vision FANUC.

Запрограммировать роботизированное устройство можно различными способами:

- используя FANUC Teach Pendant или автономное устройство;

- применив руководство FANUC Hand Guidance, при помощи которого можно провести робота через точки движения или по определённой траектории, необходимой для выполнения задачи и записи пути.

Модель CR-15iA очень компактна, поэтому идеально подходит для погрузочно-разгрузочных работ. Максимальная грузоподъемность аппарата составляет 15 кг. По вертикали аппарат может поднять детали и ящики на высоту 2,41 м, горизонтально – вытянуться на расстояние 1,44 м.

Коллаборативный робот Hanwha HCR-3A

Робот Hanwha HCR-3A подходит для выполнения задач с малым весом (не более 3 кг). При помощи данного роботизированного оборудования легко автоматизируются различные виды повторяющихся действий, таких как: проверка, сборка, полировка, складирование и паллетирование (укладка) объектов; завинчивание деталей; обслуживание станков.

В связи с большим количеством выполняемых операций робот может использоваться в различных отраслях промышленности:

- сварочное производство;

- металлургия;

- производство микросхем;

- сборка и комплектовка на складах;

- литье;

- лакокрасочное производство.

Модель изготовлена согласно стандартам безопасности, которые позволяют использовать роботизированный аппарат для совместной с человеком работы. Наличие большого количества сенсоров позволяет создать удобную рабочую среду для сотрудников, так как при обнаружении малейшего столкновения с любым объектом робот мгновенно останавливается.

Робот-рука для сварки Kuka WTG 1200

Автоматический сварочный аппарат Kuka WTG 1200 оснащён технологией дуговой сварки. Общие габариты у робота компактные – 1,2 ⨯ 0,8 м. Максимальная грузоподъёмность оборудования равна 6 кг.

Высокая скорость работы системы позволила внедрить устройство на различные производства. Управление роботом очень простое, оно осуществляется при помощи пульта. Работа аппарата возможна в ручном или автоматическом режиме.

Для работников обеспечена защита от травм. Машина остаётся автоматически заблокированной и не может запуститься до тех пор, пока двери в камеру хранения материалов открыты.

Применение роботизированных машин

Реализованные проекты в области роботизации производства

Организация гибкого производственного процесса – это выгодный путь для улучшения экономических, экологических и общих показателей, повышения качества продукции и обеспечения безопасности труда, а – это Ваш надежный партнер в создании эффективного современного производства!

Роботизированная сварка с помощью промышленных роботов обладает множеством преимуществ перед ручной сваркой. Обращаем ваше внимание, что затраты на приобретение роботизированного комплекса могут начинаться всего лишь от 50 000 евро, именно поэтому роботизация производства становится все более интересной и привлекательной для малых предприятий.

Сварочные роботы обеспечивают более высокое качество сварных швов и высокую производительность за счет оптимизации сварочных параметров. Простая оценка качества обеспечивает возможность записи и мониторинга параметров процесса. Из-за уменьшенного количества разбрызгивания металла, а также благодаря равномерности швов дополнительные работы после сварки (механическая зачистка) зачастую не требуются, что позволяет предприятиям дополнительно экономить порядка 30% всех производственных затрат.

Использование дополнительных осей, управляемых роботом, обеспечивает очень быстрое позиционирование в идеальное положение для сварки, и, следовательно, затраты могут быть сведены к минимуму. С одной стороны, вдыхаемое количество токсичного пара металла и вредного сварочного дыма сведено к минимуму, с другой стороны, может быть уменьшена физическая нагрузка на обработку тяжелых компонентов, а также время выполнения однообразных сварочных задач.

В Европе уже давно повышают производительность за счет безостановочной круглосуточной работы, применяя роботизацию большинства технологических производственных процессов.

Использование автоматизации в литейных и кузнечнопрессовых цехах обусловлено тем, что такие сложные операции как: выгрузка тяжелых поковок, литейных заготовок, последующее охлаждение, загрузка в штампы для пресса и т.д. сложны для человека в физическом плане, а для робота не являются таковыми.

Металлообрабатывающие процессы с использованием роботов.

Кроме сварочных и второстепенных действий, роботов можно использовать непосредственно в самих процессах обработки, то есть они могут служить альтернативой самому обрабатывающему оборудованию.

Промышленные роботы-сварщики применяют и для таких видов работ, как раскрой металла с помощью плазменной, лазерной или гидроабразивной резки. Роботы позволяют выполнять трехмерную резку с помощью плазменной горелки, что актуально для заготовительных операций при выпуске металлоконструкций.

Смотрите про коптеры: Роботы-поезда все серии подряд без остановки смотреть онлайн

С использованием промышленных роботов можно сделать различный раскрой при помощи лазерной резки в трехмерном пространстве, что является заменой трехмерного лазерного комплекса.

Эта методика хорошо применяется в автомобилестроении и вполне является подходящей для обрезки краев изделий, после того как их отштамповали или отформовали.

При помощи гидроабразивной резки можно обработать почти любые материалы, так как этот вид резки материалов не имеет теплового воздействия. Поэтому гидроабразивная резка роботом широко применяется для вырезания разных отверстий.

В вышеуказанных технологиях управляющая программа для промышленного робота генерируется в специальной программной среде, позволяющей автоматизировать процесс начиная от конструирования детали, отладки технологических режимов производства детали и получения управляющей программы для промышленного робота с последующей трансляцией программы непосредственно на технологическое оборудование..

Гибка труб.

Промышленные роботы применяются для гибки труб.

Высокая скорость — это одно из достоинств применения робота в данном процессе. Вдобавок ко всему можно обработать изделие с уже имеющимися присоединенными к нему деталями, совмещая процесс гибки с загрузкой или выгрузкой изделия этим же роботом. Данное преимущество активно используется в автомобилестроении и производстве металлической мебели и других производствах, в которых используется бездорновая гибка.

Достоинство робототехники – гибкость применения и возможность использования в практически неограниченном количестве процессов. Так, например, в авиастроительной отрасли в целях повышения качества при снижении ручного труда роботы начинают применяться в процессах клепки, обшивки фюзеляжа, выкладки композитных материалов, при различных работах в условиях ограниченного пространства.

В России применение роботов сварщиков пока ограничено. Так, в докризисный 2007 год было внедрено до 200 роботизированных систем с общей численностью около 8000 промышленных роботов по стране. Для примера, за тот же год в США было внедрено около 34 тыс., Европе – 43 тыс., Японии – 59 тыс. роботизированных систем.

Вместе с тем, в отличие от стационарного ЧПУ оборудования, робот более широкофункциональная система, ориентированная на повышение качества и производительности производства и минимизацию ручного труда, приводящих в конечном итоге к положительному экономическому эффекту и повышению конкурентоспособности предприятия.

Продолжение.

Для выпуска штампованной продукции, где используется повторяющийся вид соединения, часто устанавливают сварочные роботы. Благодаря возможности программирования они способны с точностью накладывать прямые, кольцевые и круговые швы.

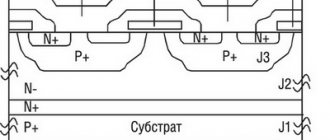

Дуговая сварка в этих устройствах используется и для криволинейных швов любой сложности. В отличие от механических шаблонов, по которым движется головка в других сварочных аппаратах, роботизированная сварка осуществляет движение осей и горелки по электронной схеме. Это нашло широкое применение в машиностроении и изготовлении станков.

Виды роботизированных сварочных автоматов

Этот вид промышленного оборудования чрезвычайно востребован в наше время, поскольку позволяет решить целый ряд задач, стоящих перед производителями продукции с поточным производством деталей. Аппаратура подобного класса оснащена контроллерами процессов с проверенными временем схемотехническими решениями, которые обеспечивают бесперебойную и качественную сварку деталей и целых сборочных узлов. При этом точность позиционирования достигает показателей до 0,08 мм, а значительный вылет манипулятора до 2000 мм позволяет сваривать довольно габаритные детали.

Специализированные программные средства дают возможность быстрой перенастройки производственного процесса и поддерживают много осевое вращение манипулятора. К наиболее популярным моделям сварочных роботов можно отнести следующие устройства:

- относительно недорогие сварочные роботы Fanuc AM-0iA производства Японии;

- доступный немецкий сварочный робот Kuka KR5;

- роботизированный сварочный агрегат Panasonic TA1400G2;

- оборудование OTC (Almega AII-B4);

- аппаратуру Motoman EA 1400N.

Программное обеспечение этих агрегатов позволяет перенастраивать их в режим плазменной резки по заданной траектории с предварительной разметкой и снятием фасок, а также осуществлять зачистку стыков и другие подготовительные операции. В комплект оборудования, кроме блока управления, входят устройства позиционирования и точной фиксации заготовок, а также необходимого вращения на разных этапах сварочных работ. Из производственного процесса в большой степени исключается человеческий фактор и соответственно риск для здоровья сварщика. Многофункциональность роботов позволяет осуществлять точечную, электродуговую и аргонодуговую сварку как в активных и инертных средах, так и под флюсом.

Важно, что использование роботизированной техники гарантирует исключительную точность и качество работ при минимальных затратах на обучение специалиста оператора, закупку оборудования и комплектующих изделий.

В состав высокотехнологичных сварочных роботов входит манипулятор способный поднимать детали весом от 3 до 20 кг и шести осевым вращением, контроллер с пультом управления и сварочный источник. В комплект поставки входит программное обеспечение, рассчитанное на заказанный тип сварки и размер заготовок, а также набор горелок, соединительных кабелей и шлангов. Кроме того, производители гарантируют поставку обучающих курсов для сварки и программирования рабочего процесса.

Загрузка, выгрузка, позиционирование изделий.

Второе место по объемам применения промышленных роботов занимают предприятия, у которых высокий объем движения продукции, например, пищевые производства, где роботом-манипулятором укладываются тарированные грузы на транспортный поддоны.

На сегодняшний день почти в каждом производстве, где требуется высокая производительность при работе с большим весом и размером продукта, актуален вопрос автоматизации загрузки и выгрузки изделий.

Если , например, необходимо организовать загрузку заготовок в металлообрабатывающие станки, пресса или термопласт-автоматы при этом позиционировать тяжелые заготовки или, наоборот, выгрузить готовые обработанные детали и уложить в транспортное положение, используют промышленного робота. И при заказчику вместо целого коллектива сотрудников потребуется всего один промышленный робот, который будет обслуживать несколько станков и работать с различными изделиями полностью в автоматическом режиме.

Компания РОБОТОТЕХНИКА выполняет работы по автоматизации процессов подачи заготовок в металлорежущие станки и смены режущего инструмента для станков с ЧПУ в автоматическом режиме с применением промышленных роботов фирм KUKA и ABB.

Нечто особенное о роботизированной сварке

Основная черта большинства роботов для сварки – применение компонентов с большим ресурсом работы.

Использование передовых разработок, совершенствование электросхем позволяет роботам работать даже при нестабильной ситуации на производстве, вроде неполадок с электричеством или скачущим напряжением в сети.

Робот и его рабочая «рука» могут отличаться по размерам, что позволяет работать с любыми деталями. Автоматическое позиционирование деталей так же является характерной особенностью робота и повышает качество стыка.

Преимущества роботов для сварки

Роботизированная сварка дает несколько выгодных плюсов, по сравнению с ручной полуавтоматической, на однотипных повторяющихся соединениях. А именно:

- значительное ускорение выполнения однотипных операций;

- способность получать тонкие швы благодаря четкому ведению дуги на расстоянии 2 мм;

- экономия напряжения и расходных материалов;

- высокая точность и качество работ;

- меньшее количество людей задействовано в процессе.

Изобретение роботов для серийного производства позволило увеличить скорость однотипных соединений без потери качества шва. Экономический эффект достигается за счёт большого количества операций и дозированной подачи сварочных материалов в зону действия дуги. Необходимо точное позиционирование деталей и их равномерное движение, а также средства программирования, которые обеспечивают точность и непрерывность процесса работ.

При соблюдении этих условий, сварочные роботы заменяют несколько профессиональных сварщиков и не требуют отдыха и частого ухода. Для обученных специалистов настройка такой техники не нуждается в значительных временных затратах.Человеческие возможности ограничены физической усталостью и физиологическими потребностями тогда, как роботизированная техника не имеет таких недостатков и способна длительное время работать без остановок на техническое обслуживание.

Смотрите про коптеры: Робот Покибот фиолетовый артикул 88529-3

Роботы для сварочных работ обладают следующими преимуществами:

- безопасные условия труда, поскольку человек не находится в зоне действия сварочной дуги;

- большое количество программных установок и быстрая перенастройка при смене режима работы;

- универсальность и точность выполнения шва без риска потери качества;

- высокий экономический эффект при выполнении большого количества операций;

- рост производительности труда с предсказуемым результатом и отсутствие необходимости частого контроля качества.

Как и у каждого метода у робототехники существует и ряд недостатков, к которым можно отнести дороговизну и доступность только в условиях конвейерного производства. Кроме того, обучение персонала занимает немалую часть расходных средств на производственные нужды, а профилактика робототехники также требует определённого времени.

Для промышленного роста применение роботизированной техники является совершенно необходимой, поскольку достичь реального прогресса человеческим трудом не представляется возможным. Кроме того, существуют режимы сварки, где активные среды и продукты деятельности могут нанести прямой вред здоровью сварщика и производятся в изолированном рабочем пространстве.

- значительно улучшенное качество сварки может быть достигнуто даже при небольших сериях;

- время обработки может быть значительно сокращено;

- сварные швы могут выполняться в любых пространственных положениях;

- постоянный мониторинг параметров процесса для обеспечения стабильно высокого качества;

- при сварке группы сварных конструкций с высокими требованиями к качеству, используется роботизированная сварка с холодной подачей проволоки;

- возможность позиционирования и зажима отдельных компонентов общей сборки;

- обработка подачи компонентов и удаление компонентов;

- постоянное позиционирование компонента во время сварки;

- последовательность сварки;

- обнаружение положения компонента;

- автоматическое слежение за швами;

- аспект защиты при сварке и безопасности труда.

Преимущества и недостатки

Роботизация сварки оптимизирует технологический процесс, роботизированные автоматы заменили сварщиков. Преимущества автоматизации работ:

- повышается качество соединений;

- однотипные операции выполняются с одинаковой скоростью (человек на такое не способен);

- оборудование перенастраивается в процессе работы в считанные минуты;

- уменьшается процент брака;

- поддерживается стабильное горение дуги, сохраняется интервал между заготовкой и электродом;

- длительность работы намного выше;

- расходы на оборудование быстро окупаются за счет исключения ручного труда, повышения производительности;

- расходы на техническое обслуживание несоизмеримо меньше фонда зарплаты сварщиков с обязательными отчислениями;

- оператор, настраивающий технику, действует по переделенным алгоритмам, не требующим специальных знаний, его недолго обучать;

- безопасность – нет термического и лучевого воздействия на людей;

- экономический эффект;

- не нужна система контроля, эту функцию выполняет компьютер.

Теперь о недостатках, они тоже имеются:

- высокая стоимость роботов;

- повторяемость операций, потесано автоматику перенастраивать не будешь, роботы-сварщики используются только на конвейерной сборке, серийном производстве;

- качество сварных работ зависит от опыта оператора, умения настраивать оборудование.

Промышленные роботы для сварки от ООО «ДельтаСвар»

Одним из последних достижений промышленной робототехники является применение роботов во фрезеровании, сверлении и обработке кромок металлов, пластмасс, древесины и камня. Это стало возможно, благодаря увеличению жесткости и точности современных манипуляторов. Высокая скорость обработки и большое число управляемых осей являются важными достоинствами фрезеровки и сверления материалов с применением промышленных роботов сварщиков.

Зачистка заусенцев.

Обычно, для того, чтобы снять заусенцы с кромок деталей, после того как их фрезеровали, применяют пневматический приводной аппарат, частота вращения которого 35 000 об/мин, а если фрезеровали металл, то используется электрический шпиндель с водяным охлаждением, мощность которого 24 кВт.

Напомним, что зачистка сварного шва на изделии это очень тяжелое и кропотливое занятие для человека. Использование автоматизации значительно уменьшит влияние вредных производственных факторов и заметно снизит время, которое затрачивается на зачистку изделий.

Еще одним трудоемким занятием для человека, которое так же является и вредным является шлифование металлических изделий. А для современных промышленных манипуляторов, это не представляет никаких трудностей.

Робот с легкостью повторяет линию движения шлифовальщика, что гарантирует высокое качество обработки.

Обычно процесс абразивной обработки поверхности подразделяют на два класса: шлифование и полирование. Для шлифования применяют абразивные круги или ленты. А вот полирование — это более тонкий процесс. Для него обычно используют войлочные круги с абразивной пастой.В большинстве случаев такие процессы объединяют. Главным преимуществом промышленного робота, является то, что он сможет обработать деталь на нескольких абразивных аппаратах, делая это поочереди.

Продолжение.

Разновидности моделей

Роботизация сварочных работ позволяет ускорить производительность, но для этого важно выбрать правильное оборудование. Сварочные машины могут отличаться по высоте, длине действующей «руки», и количеству поворотных участков.

Кроме различий в габаритах, имеются варианты и в виде осуществляемой сварки. Это роботы, которые:

- Выполняют сварку плавящимся электродом (проволокой) в среде аргона и углекислоты. В зависимости от диаметра проволоки и силы тока, такие установки можно использовать как на тонких, так и на толстых пластинах и конструкциях. Основное применение — работа на конвейерах по сборке автомобилей.

- Аналогичные машины, где вместо проволоки применяются вольфрамовые не плавящиеся электроды. Их применяют для аккуратной сварки на нержавеющей стали или медных конструкциях.

- Роботизированные установки для контактной сварки, происходящей между двумя угольными электродами. Технология внедрена в области машиностроения и радиооборудования. Ими выполняется быстрая сборка корпусов к любым аппаратам.

- Сварочные машины для выполнения швов струей плазмы. Применяются для работ, где свариваемый металл плохо поддается воздействию других методов.

- Агрегаты для сварки трубопроводов плавящимся электродом под флюсом. С их помощью можно быстро создать огромные участки трубной магистрали, которые транспортируются на место прокладки, и там соединяются в ручную.

- Устройства для сваривания лазером. Используются там, где нужна высокоскоростная сварка без выделения вредных веществ в воздух.

- Гибридные версии, где применяются сразу два вида сварки. Это может быть лазер, плавящий поступающую в него проволоку, на которую параллельно подается напряжение, создающее собственную электрическую дугу между проволокой и изделием.

Смотрите про коптеры: Роботы в медицине — Викиверситет

Какие бывают методы сварки?

Принято различать несколько видов сварки:

- Точечная-контактная. Одна из наиболее распространенных. При таком типе сварки устройство оснащают специальными клещами. Наиболее распространенный вид.

- Дуговая. Также получила большое распространение. Однако для такого типа нужно большее количество степеней свободы, чтобы сварочная головка была расположена строго перпендикулярно шву.

- Методом трения и перемещения. Сварочный робот раскручивает инструмент – стержень. В него устанавливают специальный наконечник. Сварка происходит за счет нагревания до высоких температур данного элемента. Робот плавно перемещается по всей линии сварки.

- Лазерная. Используется при высокоскоростной сварке. Практически не выделяет едких веществ в атмосферу.

- Ультразвуковая. Чаще всего используется при сварке интегральных микросхем. Сварочная головка состоит из волновода, генератора ультразвука, а также сварочной иглы.

Чтобы процесс шел быстрее, а точность сварки не ухудшалось, нужно правильно организовать рабочее пространство.

Настройка установки

Чтобы робот для сварки корректно функционировал и содействовал ускорению производства, требуется грамотная настройка его действий. Выполняется это при помощи пульта и дисплея, закрепленных на корпусе аппарата.

Это начинается с калибровки осей комплекса. Процедура выполняется один раз при установке робота на позицию. Проверяется диапазон его движений и соответствие этих показателей на экране. Если будет существовать различие (комплекс запрограммирован на шов длиной в 100 мм с радиусом окружности в 30 мм, а в реальности получиться радиус 35 мм), то аппарат проложит шов не в том месте. За день такой работы будет выпущено много бракованных изделий.

Второй стадией настоек является установка координат инструмента. Это подложка над которой работает сварочная головка, и сопутствующие приспособления, используемые для автоматического захвата и прижима изделия. Если действия комплекса будут несогласованными, то манипуляции с заготовками могут быть выполнены не в том месте (возможна даже ошибочная сварка на инструменте вместо изделия).

Третьей стадией программирования служит настройка координат окружения. Благодаря введению этих данных можно создавать конкретные модели сварочных процессов, позволяющие комплексу беспрепятственно перемещаться над изделием, выполняя заложенные операции, и не сталкиваясь с другим оборудованием или параллельно работающими роботизированными установками.

Обычно для калибровки выделяют три последовательны этапа:

- калибровка внешних осей движения робота-манипулятора;

- координация движений инструмента;

- координация окружения.

Первые два пункта калибровки являются строго обязательными, их исполнение обязательно, как правило, производится сразу же после монтажа и включения.

Предварительная калибровка по параметрам умолчания производится на заводе-изготовителе.

Калибровка инструмента позволяет наладить взаимодействие сварочных портов и заготовки в плоть до расстояния в доли миллиметра, это очень важно для промышленности ракетостроения и военной промышленности.

Настройка координационной системы так же очень важна поскольку отвечает за пространственное передвижение шарнирного манипулятора с большой траекторией возможных движений.