Изобретение Жозефа Гильотена (1791 г., Франция), получившее название в честь изобретателя guillotine, проработало до 1981 г. по прямому назначению. Гильотина для резки металла была разработана несколько позже. Чтобы промышленный станок оказался востребованным, необходимо создание определённой технической базы.

Принцип движения ножа сверху вниз под действием силы тяжести нашел применение не только в области исполнения наказаний. В 1817 г. «машина смерти» была апробирована для выполнения иных функций. Ее стали использовать для рубки мяса и костей. В тот же год использовали устройство в кожевенном производстве, начали кроить кожу для сапог, головных уборов и верхней одежды с помощью падающих косых резаков.

Позже (в двадцатых-тридцатых годах девятнадцатого века) возникла необходимость изготавливать изделия из металла. Потребителями выступили паровозы. Именно для них требовалось раскраивать металлические пластины в идентичные размеры. Металлопроката еще не было, в кузнечных цехах из-под молота выходили полосы и небольшие листы металла. Их превращали в детали облицовки паровых котлов, кабин машиниста, прицепных вагонов. Обычная рубка с помощью молотка и зубила не могла удовлетворить развивающегося железнодорожного транспорта. Рельсовый транспорт появлялся по всему миру.

Н3121 Ножницы гильотинные для обработки листового металла. Назначение и область применения

Ножницы кривошипные гильотинные Н3121 выпускались по ГОСТ 6282-64 с 1968 года по 1983 год и были заменены более совершенной моделью НА3121

.

Ножницы механические гильотинные Н3121 с наклонным ножом предназначены для резки листового металла с пределом прочности (временное сопротивление) σ BP = 500 МПа (50 кг/мм2). Поперечная резка листа толщиной до 12,5 мм и шириной до 2000 мм производится за один ход ножа. Продольная резка — при длине листа более 2000 мм — производится рядом повторных резов при продвижении листа вдоль линии реза.

Особенности конструкции гильотинных ножниц Н 3121

Станина гильотины сварная, из листовой стали. Две боковые стойки соединены столом и тремя стяжками. Стол, к которому крепится нижний нож, имеет регулировку для установки необходимого зазора.

Привод ножниц Н3121 осуществляется от электродвигателя через клиноременную передачу и двухступенчатый цилиндрический редуктор, конструкция закрытого цилиндрического редуктора обеспечивает значительное уменьшение шумовых характеристик ножниц. Ножевая балка гильотины получает возвратно-поступательное движение от коленчатого вала через шатуны. Уравновешена ножевая балка пружинным уравнавешивателем.

Усилие на ножевую балку от коленчатого вала передается двумя шатунами. Муфта включения ножниц с двумя поворотными шпонками, тормоз ленточный, периодического действия. Периодичность торможения достигается за счет эксцентричного расположения шкива по отношению к оси коленчатого вала. Это торможение происходит тогда, когда ножевая балка находится в верхнем положении, чем устраняется ее забегание под действием сил инерции.

Муфта включения жесткая с двумя поворотными шпонками и электромагнитом. Конструкция муфты включения главного привода обеспечивает надежную работу листовых ножниц без воздуха, что значительно снижает эксплуатационные расходы.

Разрезаемый материал прижимается к столу ножниц прижимной балкой, движение которой согласовано с движением ножевой балки.

Механические ножницы Н3121 снабжены задним упором. Для безопасной работы на ножницах предусмотрена защитная решетка.

Гильотинные ножницы Н3121 могут работать на одиночных и автоматических ходах. Управление кнопочное с пульта управления и от ножной педали.

Конструкция соединения ножевой балки с шатунами предусматривает возможность увеличения открытой высоты ножей на 20 мм, что необходимо для продольной резки листа.

Прижим разрезаемого листа к столу осуществляется индивидуальными подпружиннеными штоками.

Резка может производиться как по разметке, так и с помощью заднего упора.

Ножницы могут быть использованы на складах и цехах различных предприятий, где требуется резка листовой стали.

При резке стали с пределом прочности больше или меньше 50 кг/мм 2 для расчета максимальной толщины реза необходимо пользоваться формулой, указанной в разделе «Регулировка ножниц». При этом твердость разрезаемого листа не должна превышать 35 единиц Роквелла по шкале «С».

Ножницы Н3121 изготовляются с основными параметрами по ГОСТ 6282—64

Основные параметры машины Н3121:

- Наибольшие размеры разрезаемого металла — 12,5 х 2000 мм

- Предел прочности (временное сопротивление) металла σ BP, не более — 500 МПа (50 кг/мм2)

- Максимальное усилие реза — 500 кН (50 тс)

- Максимальное усилие прижима — 29 кН (2,9 тс)

- Частота ходов ножа, не менее — 40 мин-1

- Ход ножа — мм

- Угол наклона подвижного ножа — 2°10′

- Мощность привода — 18,5 кВт

- Вес машины полный — 7 т

Принципы классификации

Гильотинные ножницы различают по следующим признакам:

- По виду привода. В промышленном производстве, а также при резке толстолистового проката более распространены приводные гильотины для металла. При этом управление может быть механическим и гидравлическим. В индивидуальной хозяйственной практике, а также в частных мастерских встречаются станки с ручным приводом.

- По исполнению основного исполнительного механизма. Электромеханическая гильотина чаще всего оснащается кривошипно-шатунным механизмом, в то время, как ручные станки часто имеют рычажный механизм.

- По способу прижима заготовки к опорной поверхности стола. Гильотинные ножницы могут иметь механический (пружинный), либо гидравлический прижим.

- По способу управления выделяют ножницы для резки с неавтоматизированной подачей и удалением нарезанных полос, и автоматизированные комплексы на базе листовых ножниц, где все технологические операции производятся без участия человека.

Несмотря на все конструктивные и технологические различия, общим у данных станков остаётся одно: угол наклона ножей, под которым они производят резку. Дело в том, что при нулевом угле наклона внедрение выполняется одновременно по всей ширине листа, что обуславливает повышенные энергетические затраты, и становится основной причиной увеличенной мощности привода. Поскольку сам график технологической операции разделения листового проката имеет пик усилия только в начале внедрения ножей, а потом стремительно снижается, гораздо выгоднее обеспечить постепенное внедрение инструмента в заготовку. Усилие значительно уменьшается, а рабочий перемещение, хотя и увеличивается, но ненамного (из-за малых толщин обрабатываемых профилей проката). Поэтому ножи оборудования для резки листового профиля всегда выполняют наклонными. Угол наклона колеблется в пределах 1,5…3,5°; он больше для более мощного оборудования. При резке более твёрдого изделия, например, нержавейки, зазоры, наоборот, уменьшают. Увеличение зазоров для пластичной низкоуглеродистой стали или меди ухудшают качество и точность разделения, поскольку разрезаемый материал втягивается в зазор между ножами, и образует заусенцы. Заусенцы являются также признаком затупления инструмента.

Согласно принятой в нашей стране классификации, гильотинные ножницы с механическим приводом имеют условное обозначение Н31__, Н32__, Н34__ или Н33__ (две последние цифры обозначения указывают на предельную толщину разрезаемого листового металла). Гидравлические ножницы имеют обозначение Н37__. В практике встречается также маркировка приводных агрегатов для резки листового материала по его толщине и ширине. Типичным примером могут служить станки немецкого производства, обозначаемые, например, так: ScTR16×3150 (первая цифра – максимальная толщина, вторая – наибольшая ширина).

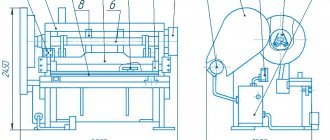

Конструкция гильотинных ножниц Н3121

Ножницы состоят из станины, ножевой и прижимной балок, привода, валов приводных, муфты включения, заднего упора, уравновешивателя, тормозов, ограждения, системы электрооборудования и смазки, решетки защитной.

Станина гильотинных ножниц Н3121

Станина является базовым узлом, на котором крепятся все остальные узлы ножниц. Станина представляет собой сварную конструкцию, состоящую из двух стоек, связанных между собой швеллерами.

На стойки опирается стол, к которому винтами крепятся нижние ножи.

Для регулировки зазора между ножами стола и ножевой балки стол перемещается болтами, ввернутыми в торцы станины при расслабленных болтах крепления стола. Установка ножа по высоте, при переточках, производится подшлифовкой прокладок, расположенных под ножами.

На столе имеются удлинители с Т-образными пазами.

На правом крае стола имеется зафиксированный штифтами удлинитель, в Т-образном пазу которого крепится упор поперечной резки. Для осуществления продольной резки этот упор снимается.

Привод приводные валы гильотинных ножниц Н3121

Привод ножниц осуществляется от электродвигателя через клиноременную передачу на маховик, через зубчатые колеса и муфту включения на коленчатый вал (см. рис. 3).

Электродвигатель крепится к подмоторной плите, шарнирно укрепленной на станине. Регулировка натяжения ремня осуществляется гайками ушкового болта.

Муфта включения гильотинных ножниц Н3121

Муфта включения гильотинных ножниц н3121

На левом конце коленчатого вала в ступице зубчатого колеса установлена шпоночная муфта включения.

Втулки 1, 2, 3 неподвижно посажены в ступице зубчатого колеса. Остальные детали соединены с коленвалом. Поворотные (рабочая и запорная) шпонки муфты включения включаются пружинами 6 и, поворачиваясь, захватываются полукруглыми пазами втулки 2.

Втулки 8 и 9, имеющие полукруглые пазы, дополняют гнезда для круглых концов шпонки. Правый конец рабочей шпонки снабжен легкоотъемным хвостовиком 4, который при работе ножниц отключает шпонки, соединенные между собой рычагами 5. При включении шпонок угол поворота их ограничивается пазом ведущей втулки 8.

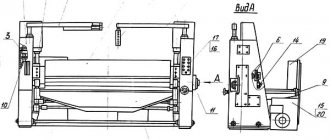

Балка ножевая гильотинных ножниц Н3121

Ножевая балка представляет собой сварную конструкцию Г-образной формы, усиленную ребрами. К ножевой балке крепится задний упор.

Усилие от коленвала на нож передается двумя шатунами, в верхнем положении балка удерживается пружинами-уравновешивателями, шарнирно-соединенными с балкой, а при ремонте фиксируется в верхнем положении двумя штырями Ø25, вставленными в отв. направляюших ножевой балки.

Прижим и решетка защитная гильотинных ножниц Н3121

Во время работы ножниц разрезаемый лист прижимается к столу прижимной балкой. При движении ножевой балки вниз прижимная балка под действием пружин опускается и прижимает лист, причем вначале осуществляется прижим листа, а затем начинается рез. Это достигается за счет установки балки на высоту 24 мм, а ножевой — 26 мм от поверхности стола.

Подъем прижима осуществляется упорами ножевой балки, упирающимися в платики прижима.

Регулировка усилия прижима осуществляется гайками, сжимающими пружину прижимной балки.

К направляющим прижимной балки прикреплена защитная решетка, предохраняющая руки рабочего от попадания под прижим. При работе ножниц решетка опущена при этом: винт М8Х40 слева нажимает на шток микропереключателя, а винт справа ограничивает поворот решетки к прижиму.

В случае необходимости решетка может быть поднята вверх, при этом включение ножниц невозможно — разомкнуты контакты переключения. В опущенном и поднятом положении решетка удерживается пружиной 2X16.

Упор задний ножниц Н3121

Задний упор устанавливается с тыльной стороны ножевой балки и служит упором для листа при поперечной резки. Задний упор состоит из двух цилиндрических резок, перемещаемых вручную маховичками, сидящими на валах шестерен, находящихся в зацеплении с рейками. Перемещая рейки, устанавливают упорную линию на необходимое расстояние от кромки ножа, чем достигается мерная резка листа с помощью заднего упора.

Уравновешиватель ножниц Н3121

Уравновешиватель служит для удержания ножевой балки в верхнем положении после каждого одиночного хода — при ремонте ножниц или смене ножей. Состоит из двух наборов пружин, установленных в стаканах, приваренных к верхнему швеллеру станины. Штоки шарнирно соединены осями с ножевой балкой. При опускании балки, во время реза, штоки сжимают пружины. При обратном ходе пружины, разжимаясь, способствуют поднятию, ножевой балки. Оба набора пружин рассчитаны на усилие 1,0 тонны при верхнем положении балки.

Тормоз ножниц Н3121

На правом конце коленчатого вала насажен тормоз периодического действия. Периодичность торможения достигается за счет эксцентрического расположения шкива по отношению к оси коленвала.

Торможение происходит тогда, когда ножевая балка находится в верхнем положении, чем устраняется ее забегание под действием сил инерции.

Электромагнитное управление ножниц Н3121

При нажатии на кнопку или педаль включается электромагнит, якорь которого поворачивает вилку с пальцем, освобождая зацепляющийся с ним хвостовик, связанный с рабочей шпонкой, После этого под действием пружин шпонки поворачивается и включается коленвал. Происходит рез. Если оператор не отпустит кнопку или педаль в режиме «Одиночный ход», срабатывает электрическая блокировка (см. раздел электрооборудование).

Для повторения рабочего хода кнопку или педаль следует отпустить, затем снова нажать. При автоматической работе якорь электромагнита устанавливается на ход 40 мм, а при работе на одиночных ходах — на 20 мм.

Ограждение ножниц Н3121

Ограждение ножниц выполнено из листовой стали толщиной 1,6 мм и служит для ограждения вращающихся деталей ножниц. Ограждение состоит из четырех кожухов, которые закрывают шкив мотора и маховик клиноременной передачи, шестерки приводных валов и тормоз ножниц.

Болтами М10 все кожуха прикреплены к станине.

Схема смазки ножниц Н3121

Схема смазки ножниц н3121

- 1-2 Опоры коленвала — Централизованная смазка от насоса

- 3-4 Шатунные шейки — Централизованная смазка от насоса

- 5-6 Пальцы шатуна — Централизованная смазка от насоса

- 7-8 Направляющие ножевой балки — Централизованная смазка от насоса

- 9-10 Направляющие прижима — Ручная смазка шприцем

- 11 Муфта включения — Ручная смазка шприцем

- 12 Ось механизма включения — Ручная смазка шприцем

- 13-14 Валы приводной и промежуточный — Централизованная смазка от насоса

Основные трущиеся поверхности смазываются от ручной насосной станции через питатели. Через все установленные на ножницах индивидуальные масленки смазка производится при помощи ручного шприца. Шестерни привода смазываются путем закладывания смазки соответственно на зубья шестерен.

В процессе работы ножницы нужно смазывать так чтобы смазка поступала с боковых мест расположения подшипников. Выступающую из зазоров смазку нужно вытирать. Необходимо периодически проверять состояние масленок и маслопроводящих отверстий в деталях и обязательно их прочищать. Не реже одного раза в три месяца смазочные отверстия следует промывать чистым керосином.

Гильотина для раскроя металла

Первые установки имели ручной привод. Чтобы выполнять резание потребовалось установить не только сам нож, нужно еще иметь противорежущую пластину (неподвижный нож).

Общий вид современной ручной гильотины для раскроя металла: 1 – стол; противорежущая пластина; 3 – нож; 4 – кривошип; 5 – рычаг подачи ножа

Ручная гильотина по металлу позволяет резать сравнительно небольшие заготовки, ширина реза редко превышает 1200…1500 мм. При этом толщина разрезаемых деталей зависит от материала, использованного для изготовления.

Обычно на небольших производствах применяют подобные станки для стали толщиной до 0,5…0,7 мм. Можно обрубать пластик или разные виды пленок. На фабриках, производящих напольные покрытия, режут виниловую плитку.

В типографиях перед переплетом книг, брошюр и других изданий с помощью гильотин с ручным приводом формируют блоки. В дальнейшем их отправляют на пресс, где создается печатная продукция.

Процесс резания на гильотинном станке: 1 – стол для подачи материала; 2 – металлический лист; 3 – противорежущее лезвие; 4 – нож

Регулирование зазоров

При работе стараются уменьшить расстояние между кромками лезвий. Чем оно будет меньше, тем чище рез. Однако, при работе с металлом операторы вынуждены смещать неподвижный нож для увеличения зазора. С ростом толщины разрезаемого металла возникает необходимость в повышении расстояния.

Если не поступать подобным образом, то кромки лезвия будут крошиться. Металл претерпевает деформационные изменения. Он ведет себя как пластичное вещество, выдавливается между кромками.

Зазор δ между режущими кромками

Чем меньше толщина заготовок, тем ближе следует размещать лезвия относительно друг друга. В таблице 1 представлены рекомендации по зазорам в зависимости от толщины стали 08 сп.

Таблица 1: Зазоры между противорежущими кромками для ручной гильотины при рубке стали 08 сп

| Толщина листа, мм | Зазор между ножом и противорежущей пластиной, мм |

| 0,08…0,095 | 0,02 |

| 0,100…0,195 | 0,03 |

| 0,200…0,295 | 0,04 |

| 0,300…0,395 | 0,05 |

| 0,400…0,495 | 0,06 |

| 0,500…0,595 | 0,07 |

| 0,600…0,695 | 0,08 |

| 0,700…0,800 | 0,09 |

При работе на установках с гидравлическим или кривошипным приводом скорость перемещения ножа выше. Поэтому требуется несколько увеличить зазор (таблица 2).

Таблица 2: Зазоры между противорежущими кромками для механических гильотин

| Толщина листа, мм | Зазор между ножом и противорежущей пластиной, мм |

| 0,080…0,095 | 0,04 |

| 0,100…0,195 | 0,06 |

| 0,200…0,295 | 0,08 |

| 0,300…0,395 | 0,10 |

| 0,400…0,495 | 0,12 |

| 0,500…0,595 | 0,14 |

| 0,600…0,695 | 0,16 |

| 0,700…0,800 | 0,18 |

При высокой скорости смещения металла (механические ножи) происходит разогрев. Если не увеличить зазор, то через несколько последовательных резов кромки могут разогреться до такой степени, что металл может привариться к ножам.

Косой рез

При создании первых машин для массовых казней иногда происходил некачественный рез. Прямое лезвие не перерубало с первого удара кожу и костную ткань. Присутствующий при испытаниях установки Людовик XVI предложил изобретателю усовершенствовать устройство, изготовив падающее лезвие с наклоном. Вхождение со скольжением позволяет оптимизировать угол резания, перераспределяет нагрузку в устройстве.

Когда происходит резание, встреча кромки с разрезаемым материалом происходит не одновременно по всей длине ножа. Он постепенно внедряется в металл. Поэтому даже небольшой наклон, всего несколько градусов позволяют заметно снизить величину силы сопротивления резанию.

Установка активного лезвия под углом наклона β: 1 – активный нож; 2 – пассивный нож; 3 – разрезаемый материал

Современные небольшие ножницы гильотинного типа работают со значительными углами β. Так конструкторы добились заметного снижения усилий на ноже. На некоторых предприятиях на подобных малогабаритных станках работают даже женщины. Они справляются с заданием по раскрою металла.

Гильотинные ножницы для раскроя металла с ручным приводом

Регулировка гильотинных ножниц Н3121

В процессе эксплуатации ножниц регулировке и наладке могут подвергаться тормоз, муфта включения, ножевая балка, прижим и зазор между ножами. Работу тормоза необходимо периодически контролировать, регулируя натяжение пружин и не допускать загрязнения шкива тормоза.

Зазоры направляющих ножевой балки и прижима необходимо регулярно проверять в соответствии с кормами точности.

Регулировка прижима сводится к тому, чтобы путем поджатия пружины разрезаемый лист во время реза надежно прижимался к столу.

Конструкция и принцип действия

Электромеханическая гильотина – чаще встречающаяся конструкция – состоит из следующих узлов:

- электродвигателя;

- клиноременной передачи;

- маховика;

- приемного вала;

- электропневматической системы включения: муфты и тормоза;

- главного вала двухколенчатого типа;

- двух шатунов тянущего или толкающего типа;

- ножевой балки. заднего упора;

- переднего упора (для агрегатов, работающих с тонколистовым металлом, этот узел может отсутствовать);

- рабочего стола;

- прижима;

- станины сварного типа (в старых моделях станков встречаются литые станины);

- рабочей рельсовой тележки для сбора нарезанных полос;

- систем смазки и управления.

Промышленные исполнения станков для резки листового проката с механическим приводом работают в следующей последовательности. Подлежащий разрезке листовой металл устанавливается по заднему упору на определённую ширину реза. Ножевая балка при этом находится в крайнем верхнем положении, электродвигатель и маховик с приёмным валом вращаются, но балка неподвижна, поскольку включён тормоз. После позиционирования заготовки по заднему упору оператор включает передний упор, которым устанавливается необходимая точность резки. Далее включается прижим. Он представляет собой совокупность пневматических или гидравлических цилиндров небольших рабочих диаметров, которые своими штоками прижимают подлежащий отрезке листовой прокат к опорной поверхности стола. При включении ножниц происходит разблокировка тормоза с одновременным включением муфты, которая соединяет главный вал с приёмным валом. Главный исполнительный механизм выполняет прямой ход, в конце которого выполняется полное разделение. При возвращении балки в исходное положение задний упор поворачивается, и освобождает отрезанную полосу. В результате та падает по склизу в тележку за станком, которая затем вручную, либо автоматически отводится из-под оборудования. Из тележки стопа нарезанных полос с помощью крана или транспортёра перемещается на склад или к месту дальнейшей переработки. Последняя некратная полоса удаляется вручную, при этом цилиндры узла прижима оборудуются защитными кожухами, которые исключают попадание пальцев оператора в рабочую зону (управление всеми ножницами – педальное).

Гильотина для металла механического типа иногда имеет и иное конструктивное оформление. Различие заключается в том, что шатуны у таких станков – не тянущего, а толкающего типов. Они располагаются в нижней части ножевой балки, и при рабочем ходе толкают её вверх. Считается, что подобная схема станка отличается меньшими значениями рабочих нагрузок на шатуны, а гильотинные ножницы с толкающими шатунами имеют меньшую высоту. Такая схема, однако, более сложна в регламентном обслуживании и настройке, а потому более характерна для станков, работающих с заготовками небольшой – до 1,5…2 мм – толщины.

Настройка и режимы работы ножниц Н3121

Настройка ножниц для резки полос заданной длины производится перемещением заднего упора. Расстояние заднего упора от режущей кромки нижнего ножа, определяется по шкале линеек, укрепленных на рейках заднего упора.

Электросхема предусматривает возможность работы машины в режимах «Одиночный ход», «Автоматический ход». Резка листов максимальной толщины и ширины, указанных в технической характеристике ножниц, недопустима на автоматических ходах, так как мощность установленного электродвигателя рассчитана на использование 30% от числа ходов ножевой балки.

Регулировка зазора между ножами ножниц Н3121

При резке листов зазоры между ножами должны быть установлены в пределах 1/20 — 1/30 толщины разрезаемого листа.

Прямолинейность линии реза зависит от правильности регулировки зазора.

Регулировка зазора между ножами производится передвижением стола. Не допускается резка листов максимальной толщины и ширины из материала, с пределом прочности более 50 кг/мм2.

В случае резки листа, предел прочности (временное сопротивление) σ которого свыше 50 кг/мм2, максимально допустимая толщина его определяется по формуле:

δ Х = δ√ 50/σВР мм

где δ Х — максимально допустимая толщина листа из материала, предел прочности которого более 50 кг/мм 2.

δ — максимально допустимая для резки толщина листа, указанная в характеристике ножниц

σВР — предел прочности материала листа, который необходимо резать

Необходимо помнить, что точная и надежная работа ножниц зависит от качества заточки ножей. Нельзя допускать резки затупленными ножами.

При регулировке необходимо выдержать следующие зазоры: Толщина разрезаемого листа, мм — 1; 5÷3; 3÷6,3: 6,3÷12,5. Зазор между ножами, мм. — 0,15; 0,35; 0,5.

После установки зазора между ножами затянуть болты, крепящие стол к станине.

Ножи выполнены с четырьмя режущими кромками, при затуплении одной кромки ножи необходимо периодически переворачивать.

Основные виды гильотинных ножниц

Образец немецкой гидравлической гильотины

Промышленные цеха, частные и домашние мастерские, специализирующиеся на металлообработке, оснащаются различными видами гильотинных ножниц, которые отличаются:

- видом привода;

- мощностью;

- типом ножей;

- производительностью;

- максимальной толщиной разрезаемого металла;

- ассортиментом проката, с которым могут работать;

- размером обрабатываемого листа;

- количеством выполняемых операций.

По типу привода ножницы подразделяются на:

- ручные;

- гидравлические;

- пневматические;

- электромеханические.

Гильотинные ножницы по металлу работают по принципу воздействия на металл одновременно большой силой давления и острой кромкой ножа, действующего по принципу обыкновенных ножниц. Две части ножевого устройства смещаются относительно друг друга. Зажимают между собой лист или прокат и сдвигают его соседние слои, разрезая при этом острым лезвием.

Процесс резки гильотиной соединяет в себе две операции — резку и ломание.

Хорошая гильотина для резки металла промышленного производства обеспечивает до 90% разреза и около 10% лома.

Кромка реза при маленьком зазоре

Кромка реза при оптимальном зазоре

Влияние величины зазора на кромку

При этом рез получается ровным и практически не требует обработки. Если ножи затупились или неправильно выставлен зазор, то соотношение рез/лом изменяется и на нижней кромке возникает острый выступ — грат, который свидетельствует о низком качестве резки.

О грат можно легко порезать руки, особенно при работе с нержавеющей сталью. Одним из главных правил техники безопасности при работе с ножницами гильотинного типа является применение рукавиц из плотной ткани или с кожаными нашивками. Появление грата сигнализирует о необходимости изменения настроек или заточки ножей.

Схема электрическая принципиальная гильотинных ножниц Н3121

Электрическая схема гильотинных ножниц н3121

Схема предназначена для управления машиной с жесткой муфтой для четкого включения и отключения движущего ползуна с инструментом. Включение муфты производится электромагнитом, который включается промежуточным реле.

Полное отключение схемы осуществляется вводным автоматическим выключателем.

Электрооборудование ножниц Н3121

Управление машиной осуществляется с пульта управления. на котором расположены кнопки управления и режимные переключатели

Сигнализация принята электрическая световая, обозначение режимов и органов управления — символическое.

Допускается режим работы:

- автоматический (непрерывный ход);

- одиночный ход.

Машиной можно управлять:

- кнопками;

- педалью только на одиночных ходах.

Электросхема включает в себя следующие цепи:

- а. Силовую цепь переменного тока, напряжением 380 В.

- б. Цепь управления переменного тока, напряжением 36 В.

- в. Цепь освещения переменного тока, напряжением 5,5 В.

От силовой цепи получают питание:

- а. Электродвигатель главного привода.

- б. Электромагнит тянущий.

- в. Цепи управления, освещения и сигнализации получают питание от вторичных обмоток трансформатора 2Т.

Аппаратура управления и защиты (трансформатор, магнитные пускатели, автоматический выключатель) находятся в электрошкафу.

Управление работой ножниц ведется с пульта управления.

Описание действия электросхемы

Электросхема предусматривает возможность работы ножниц в режимах: «Одиночный ход»; «Автоматические ходы».

Выбор режима работы осуществляется путем переналадки ножниц (регулировкой тяги электромагнита) и установкой переключателей режимов работы ПР и ПУ в нужное положение, расположенных в закрываемом на замок пульте управления. При переустановке переключателей ПР и ПУ электродвигатель необходимо отключать кнопкой 2КУ.

Режим одиночный ход

В этом режиме возможна работа кнопкой и педалью. Переключатель ПР ставится в положение «Одиночный ход». Механически регулируется тяга электромагнита.

а) Управление Кнопками

Переключатель ПУ устанавливается в положение «Кнопка». При нажатии на кнопку «Пуск привода» (2КУ) по цепи 1—9—7—15—19—23—3—2 включается магнитный пускатель 1К, который включает электродвигатель главного привода (1Д).

Через нормально закрытые контакты кнопки 4КУ и магнитного пускателя 2К по цепи 19—17—115—21—2 получает питание реле 1РП, становится на самопитание и своим нормально открытым контактам (цепь 25—31) подготавливает к включению магнитный пускатель 2К, включающий электромагнит. При нажатии на кнопку 4КУ происходит включение пускателя 2К, а следовательно электромагнита Э. Пускатель 2К, включаясь, разрывает своим нормально закрытым контактом цепь 21—115,

1 ПР выключается и отключает своим н. о. контактом цепь 25—31. Этим осуществляется отключение электромагнита Э., т. е. электрическая блокировка от сдваивания ходов.

б) Управление педалью

Переключатель режимов ПУ устанавливается в положение «Управление педалью». При нажатии на кнопку «Пуск привода» (2КУ) включает электродвигатель главного привода 1Д.

При нажатии на педаль происходит включение магнитного пускателя 2К и электромагнита Э.

Электрическая блокировка от сдваивания ходов осуществляется также как и при управлении кнопками.

Режим Автоматичкие хода

Механически регулируется тяга электромагнита для автоматических ходов. Переключатель режимов работы ПР устанавливается в положение «Автоматические хода», а переключатель ПУ в положение «Кнопки».

При нажатии на 4КУ магнитный пускатель 2К срабатывает и отключает электромагнит. Пускатель 2К своим н. о. контактами 25—105 становится на самопитание, происходят автоматические хода до тех пор, пока не будет нажата кнопка 3КУ.

Блокировка и сигнализация

Блокировка, обеспечивающая полное снятие напряжения со всей аппаратуры при открывании дверки электрошкафа, достигается путем выключения автоматического выключателя 1А.

Блокировка, обеспечивающая выключение цепи управления, достигается конечным выключателем 1ВК, находящимся в электрошкафу, который отключает цепь управления при открывании дверки.

Блокировка, исключающая возможность получения ходов, когда поднята защитная решетка, осуществляется конечником 2ВК.

Блокировка, исключающая включение муфты при работе на «Одиночных и автоматических ходах» без включения главного привода, достигается контактом 1К (цепь 15—19).

Электросхема предусматривает сигнализацию о наличии напряжения в схеме управления. При подаче напряжения зажигается на пульте управления лампа белого цвета 1ЛС.

При включении двигателя главного привода на пульте управления зажигается лампа 2 ЛС зеленого цвета (двигатель включен).

Защита

Защита электрооборудования ножниц от токов короткого замыкания осуществляется автоматическим выключателем 1А и предохранителями 2П, 3П, 4П.

Тепловая защита двигателя главного привода осуществляется тепловым реле РТ, встроенным в магнитные пускатели 1К.

Нулевая защита электросхемы обеспечивается магнитными пускателями 1К, 2К.

Техника безопасности

Электрооборудование ножниц должно быть надежно заземлено -в соответствии с действующими «Правилами устройства электроустановок» путем присоединения станины ножниц и электрошкафа к цеховому заземленному контуру.

Перед началом работы осмотреть ножницы, проверить заземление.

В целях повышения техники безопасности обслуживающего персонала в электросхеме предусматривается закрытие на замок:

- дверки электрошкафа;

- дверки пульта управления.

При длительных перерывах в работе на ножницах или после окончания смены выключается вводной автоматический выключатель.

Первое включение автоматического выключателя производить кратковременно с последующим осмотром и проверкой правильности показания световых сигналов.

На пульте управления имеется грибовидная кнопка красного цвета «Общий стоп» (1КУ) для полного отключения схемы.

Категорически запрещается работать на ножницах при неисправных блокировках.

Установку выключателей ПУ и ПР производит наладчик.

Доступ в электрошкаф разрешается только электротехническому персоналу, закрепленному за данной машиной.

Чертеж ножа гильотинных ножниц Н3121-11-402

Чертеж ножа гильотинных ножниц Н3121-11-402

Нож для гильотинных ножниц 25 х 60 х 625

- Ножи должны изготавливаться из стали марок 5ХВ2С, 6ХВ2С и 6ХС по ГОСТ 5950—73

- Твердость ножей — HRC 54 … 58

- Допуск плоскостности поверхности Б — не более 0,1 мм на длине 100 мм

- Поле допуска размеров s а В комплекта ножей — по h11

- Допускаемая разность размеров ножей комплекта в месте стыка не более 0,03 мм

- H14; h14; ±IT14/2

- На ноже должна быть нанесена следующая маркировка: товарный знак предприятия-изготовителя, обозначение ножа, клеймо ОТК, шифр (номер) комплекта (для составных ножей).

- Остальные технические требования для комплекта ножей Н3121-11-402 по ГОСТ 25306-82 Ножи плоские к листовым ножницам. Основные и присоединительные размеры. Технические требования

Технические характеристики гильотинных ножниц Н3121

| Наименование параметра | Н3121 | НА3121 |

| Основные параметры ножниц | ||

| Класс точности | 2 | 2 |

| Наибольшая толщина разрезаемого листа при σ BP, не более — 500 МПа (50 кг/мм2), мм | 12,5 | 12,0 |

| Наибольшая длина разрезаемых листов в мм, мм | 2000 | 2000 |

| Число ходов ножа в минуту не менее | 40 | 46 |

| Угол наклона подвижного ножа в градусах | 2°10′ | 2°10′ |

| Ширина отрезаемого листа по заднему упору, мм | 500 | 1000 |

| Число режущих кромок ножа | 4 | 4 |

| Расстояние между стойками в свету, мм | 2285 | 2235 |

| Максимальное усилие реза, кН (кгс) | 500 (5000) | 500 (5000) |

| Ремни тип-«Б» ГОСТ 1284-67, длина, мм | 3550 | |

| Подшипники ГОСТ-633-59, обозначение | 7616 | |

| Усилие прижима, кН (т) | 29 (2,9) | 29 (2,9) |

| Режимов работы | 2 | 2 |

| Тип тормоза | ленточный | ленточный |

| Тип муфты | с поворотной шпонкой | с поворотной шпонкой |

| Электрооборудование | ||

| Электродвигатель, кВт (об/мин) | 18,5 () | 17 () |

| Габарит и масса ножниц | ||

| Габарит ножниц (длина х ширина х высота), мм | 1950 х 38075 х 2875 | 1950 х 3360 х 2135 |

| Масса ножниц, кг | 7000 | 7000 |

- Банкетов А.Н., Бочаров Ю.А., Добринский Н.С. и др. Кузнечно-прессовое оборудование, 1970

- Бочаров Ю.А., Прокофьев В, Н. Гидропривод кузнечно-прессовых машин, 1969

- Белов А.Ф., Розанов Б. В., Линц В. П. Объемная штамповка на гидравлических прессах, 1971

- Живов Л.И. Кузнечно-штамповочное оборудование, 2006

- Кузьминцев В.Н. Ковка на молотах и прессах, 1979

- Розанов Б.В. Гидравлические прессы, 1959

- Титов Ю.А. Оборудование кузнечно-прессовых цехов, 2001

- Щеглов В.Ф. Кузнечно-прессовые машины, 1989

- Берлет Разработка чертежей поковок, 2001

- Рудман Л.И. Справочник по оборудованию для листовой штамповки, 1989

- Романовский В.П. Справочник по холодной штамповке, 1965

- Охрименко Я.М. Технология кузнечно-штамповочного производства, 1966

- Кузьминцев В.Н. Ковка на молотах и прессах, 1979

- Мещерин В.Т. Листовая штамповка. Атлас схем, 1975

Список литературы:

Связанные ссылки. Дополнительная информация

- Заводы производители кузнечно-прессового оборудования в России

- Классификация и обозначение гидравлических и кривошипных прессов

- Прессы механические

- Прессы гидравлические

- Автоматы кузнечно-прессовые

- Машины гибочные и правильные

- Ножницы гильотинные, пресс-ножницы

- Молоты

- Ремонт гидравлических систем металлорежущих станков

- Обозначения гидравлических схем металлорежущих станков

- Ремонт шестеренных гидравлических насосов

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Электромеханические ножницы

Эта разновидность гильотинных станков является не менее востребованной, чем гидравлические. Обладают они столь же высоким уровнем производительности, который может достигать 60 ходов ножа за минуту, правда, рабочий процесс является более шумным. Всему виной кривошипный механизм привода, из-за которого нож быстро перемещается в нижнее положение и оказывает ударное воздействие на заготовку.

Электромеханические станки преимущественно используют на производствах, где необходимо обеспечить высокую производительность и точность резки прямолинейных заготовок большого размера и толщины. В то же время эти машины часто применяются для раскроя металла и в частных мастерских, занимающихся мелкосерийным и кустарным производством.

Для эффективного выполнения подобных задач производителями была создана целая серия ножниц небольшой мощности. Они не только отличаются компактными размерами, не требуя много места в мастерской, но и могут с легкостью справиться с задачей по раскрою заготовок из различных материалов — нержавейки, пластика, меди, алюминия и оцинкованной листовой стали толщиной до 2−3 мм.

Для осуществления рабочего процесса к верхней балке с ножом подключён кривошипно-шатунный механизм, соединенный с валом отбора мощности, работающий от электродвигателя, запускаемого при помощи нажатия педали или кнопки. В момент начала работы крутящий момент от эксцентрика передается на оба конца ножевой балки, вследствие чего каждое лезвие оказывает на заготовку воздействие равной силы, обеспечивая равномерный разрез. После каждого оборота вала балка возвращается в исходное верхнее положение, после чего заготовка перемещается в рабочую зону для выполнения следующего реза.

Используемые в конструкции электромеханической гильотины с ЧПУ рабочие элементы делают из нее одну из самых точных и производительных машин для раскроя и рубки металла. Превосходство над гидравлическими моделями им обеспечивает не только более низкая цена, но и надежная кинематическая схема и простота в эксплуатации. Любой специалист, обладающий слесарной квалификацией, способен в условиях частной мастерской или небольшого производства изготовить своими руками высокопроизводительный гильотинный станок с электрическим приводом.