Как производится капремонт основных узлов?

Капитальный ремонт основных узлов выполняется с целью восстановления исправности, полного или же близкого к полному восстановлению ресурса с осуществлением замены или восстановления.

Восстановление направляющих

Направляющие — одна из наименее изнашивающихся частей токарного станка. В зависимости от степени износа существует несколько методов капитального ремонта.

Шабрением

При погрешности менее 0.15 мм на 1000 мм длины выполняют восстановление шабрением. Станина устанавливается на ремонтный стенд и закрепляется строго в горизонтальной плоскости. Шабрение проводят в три этапа. Черновой проход выполняют шабером с рабочей шириной 20–30 мм.

Получистовое шабрение выполняется шабером 11–18 мм, финишное (чистовое) шабрение – шабером с рабочей шириной 5–10 мм. Так как направляющие станка длинные, шабрение происходит по маякам. Этот метод даёт возможность получить высокую точность обработки (до 0,002 мм на 1000 мм) и применяется для незакаленных направляющих.

Шлифованием

Шлифование применяют для закалённых направляющих, так же при необходимости ускорить процесс ремонта. Обработка ведётся чашечным шлифовальным кругом, позволено выполнять ремонт без разборки станка. Шлифование намного более производительный процесс, чем шабрение. Этот метод позволяет получить высокую точность и малую шероховатость поверхности направляющих.

Строганием

При серьёзном износе (более 0,15 мм на 1000мм) направляющие возможно исправить, прибегнув к строганию. Обработка строганием по продолжительности выполнения операции – самый быстрый способ. Однако, продолжительность увеличивается при транспортировке. Строгание проводят в два этапа: черновое строгание выравнивает направляющие, а финишное (минимум 2 прохода) снимает дополнительный слой металла.

Станина

Что касается станины, то нужно устранить неточности, возникающие при износе направляющих. От той или иной степени износа зависит, какой именно способ восстановления выберется в конкретной ситуации. При неточности 0,15 мм на 1 метр применяется шабрение, при большом восстановление проводят путем строгания или шлифовки.

Задняя бабка

Задняя бабка служит для фиксации заготовки и инструмента. Это один из самых используемых узлов станка. При ремонте следует восстановить сопряжение бабки со станиной, устранить люфт, выверить точность отверстия и расположение центров.

В случае неисправности, заменить или восстановить пиноль и винт подач. Отверстие под пиноль ремонтируется притирами (малоизношенные отверстия), растачиванием с подгонкой и акрилопластом (самый эффективный и экономичный метод).

Ремонтируем каретку суппорта

При капитальном ремонте каретки суппорта токарного станка необходимо восстановить её нижние направляющие, сопрягающиеся с направляющими станины. Также при восстановлении этого механизма необходимо устранить люфт между направляющими. Направляющие суппорта ремонтируются шлифованием и шабрением. После проведения капитального ремонта каретку необходимо правильно выставить.

Ходовой винт и ходовой вал

Зачастую, при ремонте требуется восстановить соосность ходового винта, вала, фартука и коробки подач. Для этого, коробка подач закрепляется на станине, устанавливаем каретку и прикрепляем прижимную планку. Устанавливаем оправы в отверстия коробки подач, а фартук соединяем с кареткой. Каретку двигаем к коробке подач до соприкосновения оправ. Измеряем щупом полученный просвет.

Ремонт шабрением

Шабрение направляющих или шабрение с последующей притиркой остается до сих пор самым эффективным способом восстановления их геометрической, технической точности. И сейчас этот способ часто используется, на протяжении многих десятилетий демонстрируя прекрасный результат ремонта станины. В первую очередь надо обследовать состояние направляющих, определить степень их износа. То место, где износ минимальный, принимается за базовой уровень, а данные замеров заносятся в таблицу, на основании которых будет производится ремонт. В токарном станке за базовую поверхность принимают чаще всего место расположение задней бабки, которое в процессе эксплуатации оборудования практически не изнашивается. Метод включает следующие этапы:

Поскольку направляющие станины токарного станка достаточно длинные, обработка выполняется по маякам с разбивкой общей длины на участки. Первым маяком всегда является место максимальной выработки. На расстоянии, меньшем длины поверочной линейки, от первого маяка шабрят второй маяк, находящийся в одной плоскости с первым. Затем шабрится вся поверхность между маяками с последующим переходом на соседний участок. Периодически следует прикладывать линейку с краской для оценки состояния направляющих и качества работы.

Смотрите видео чернового шабрения

Такой обработке подвергаются незакаленные части направляющих токарного станка, метод гарантирует достижение высокой точность поверхности (0,002 мм на 1000 мм длины). Образующиеся после шабрения мельчайшие лунки способны хорошо удерживать и равномерно распределять смазку. Качество шабрения полностью зависит от профессионализма рабочего.

Возможные неисправности

Сверлильный станок на магнитной подошве: виды и особенности магнитных станков

При длительной эксплуатации токарного оборудования детали его механизмов теряют свои первоначальные качества, что приводит к изменению их формы, увеличению зазоров в местах сопряжений и ухудшению состояния поверхностей трения. Одна из главных причин возникновения таких неисправностей — это износ поверхностей трения отдельных деталей, который происходит в результате:

- воздействия силы трения;

- пластической деформации (смятия металла);

- усталости поверхностного слоя;

- химической коррозии.

Возможные неисправности основных элементов токарного станка:

- Корпусные детали. Трещины, сколы, износы отверстий, повреждение резьб, отклонение от прямолинейности плоскостей.

- Валы. Износ шеек, шпоночных пазов, центровых отверстий.

- Фланцы. Трещины и сколы в крепежных отверстиях. Износ поверхностей сопряжения.

- Шестерни и валы-шестерни. Износ зуба и радиальное биение зубчатого венца.

- Шпиндель. Износ шеек, переднего внутреннего конуса и шлицевого соединения.

- Ходовой винт. Износ резьбы и шеек.

- Валик ходовой. Износ шпоночного паза и шеек.

Устройство станка 16К20

На основании осмотра и контрольных замеров этих компонентов 16К20 определяется необходимость ремонта и проводится подготовка к ремонтно-восстановительным работам. Осмотр станка на предмет ремонта начинается со шкива, который на токарном станке 16К20 передает движение от главного двигателя к шпинделю. Перечень основных проблем, возникающих вследствие нарушений правил эксплуатации оборудования, приводится в разделе 16 «Руководства по эксплуатации. Здесь же указаны возможные причины и методы их устранения.

Необходимость ремонта и подготовка к нему

Наиболее распространенными ситуациями, в которых требуется уже не техническое обслуживание, а ремонт токарного агрегата, являются износ направляющих, подшипников, выход из строя вилок, которые переключают элементы зубчатых соединений и др. Естественно, после периода продолжительной эксплуатации токарное оборудование нуждается в капитальном ремонте, к которому следует правильно и основательно подготовиться.

Уровень вибраций и шумов, издаваемых изношенными узлами токарного станка, определяется при работе оборудования на холостом ходу. Кроме того, проверяется осевое и радиальное биение шпиндельного узла. Чтобы продиагностировать состояние опор качения, необходимо выполнить обработку пробной заготовки и сопоставить полученные геометрические параметры с требуемыми значениями. Во многих случаях подобные действия позволяют избежать капитального ремонта оборудования и ограничиться устранением локальных неисправностей.

Если капитальный ремонт токарному станку все же необходим, перед этим необходимо тщательно очистить оборудование от грязи и пыли, которые скопились в процессе его эксплуатации. Все технические жидкости, требующиеся для работы станка (масло, СОЖ), необходимо слить. Затем проверяют, все ли конструктивные элементы оборудования находятся на своих местах.

Особенности капитального ремонта

Самые популярные типы токарных станков

При проведении работы по полному осмотру винторезного станка обращают особое внимание на следующее:

- Станину. Станина является связующим элементом и от ее состояния зависит точность обработки, наличие вибрации и многое другое.

- Суппорт предназначен для крепления инструмента и его передвижения относительно заготовки. Как и другие части конструкции, он подвержен износу.

- Фартук предназначен для преобразования вращательного движения в возвратно-поступательное. От его состояния будет зависеть плавность хода суппорта. Поэтому проводится проверка его состояния.

- Коробку скоростей и передач.

- На особенности работы всего электрооборудования.

- Состояние задней бабки.

Как правило, осмотру подвержены все важные части винторезного станка, которые подвергаются наибольшему воздействию во время обработки детали.

После выполнения проверки на наличие дефектов их исправление проводится путем инструментального вмешательства или полной замены износившегося элемента токарно-винторезных станков. К примеру, при восстановлении электрооборудования часто следует провести полную замену, так как работы по восстановлению очень сложны. При восстановлении задней бабки можно заменить только определенные ее части.

Ремонтные работы проводят исключительно мастера, имеющие навыки по разбору и диагностике винторезного оборудования. Этап тестирования позволяет найти наиболее рациональное решение по восстановлению токарно-винторезных станков.

Разновидности и конструктивные особенности

Станком на самом деле очень много и выполняют они всевозможные операции по обработке металла, но мы наведем самые известные виды

Многорезцовые

Предназначены для обработки сложных деталей, сделанных из труб, фасонного профиля или прутков разного сечения. Многорезцовые или многошпиндельные станки в основном используются при серийном производстве.

Производимые операции:

- сверление;

- резьба;

- точение;

- подрезка;

- растачивание;

- зенкерование;

- развертывание.

Многорезцовые станки обладают высокой производительностью благодаря большой площади приводного механизма, жесткости конструкции, способности выполнять несколько операций одновременно.

Карусельные

Группа станков для работы с крупногабаритными деталями и заготовками. Детали, обрабатываемые на них, отличаются небольшой длиной, но значительной массой и диаметром.

Особенности карусельных моделей:

- используются для обработки поверхностей конической или цилиндрической формы;

- выполняются пазы различной конфигурации;

- также можно сделать шлифовку, фрезеровку, подрезку торцов;

- нарезка резьбы.

Помимо основных элементов любого токарного станка, данный вид имеет дополнительное оборудование:

- стол с планшайбой;

- стойки для передвижения траверсы.

Затыловочные

Станки предназначены для обработки задних поверхностей зубьев инструментов. Также на нем можно выполнять и другие токарные работы. Отличает затыловочный станок особая конструкция суппорта. Затылование детали производится следующим образом:

- вращательное движение детали;

- возвратно-поступательное движение режущего инструмента к детали.

Винторезные

Наиболее распространенная группа станков. Широко используются в серийном и единичном производстве. Винторезные модели можно встретить и в мастерских, и в школах, и на любом производстве. Они отличаются простотой эксплуатации и обслуживания.

СПРАВКА! Токарно-винторезный станок является универсальной моделью для всевозможных обработок металлических заготовок. На нем можно выполнять различные виды резьбы: модульную, дюймовую, метрическую.

Конструктивные элементы:

- станина;

- передняя и задняя бабка;

- суппорт;

- фартук;

- коробка подач.

Револьверный

Станки револьверной группы рассчитаны на обработку деталей из калиброванного прутка. Операции, которые могут выполняться на данном оборудовании:

- точение;

- расточка;

- фасонное точение;

- зенкерование;

- сверление;

- формирование резьбы;

- развертывание.

СПРАВКА! Название станков данной группы происходит из-за специального держателя. Он может быть приводным или статическим. Приводной тип дает больше возможностей для проведения различных операций.

Универсальный

К универсальным токарным станкам относятся винторезные станки, так как на них можно выполнять практически любые операции по металлу.

Основные технические характеристики универсального станка:

- скорость вращения (количество оборотов); класс точности; он указывается в маркировке изделия буквами С, В, Н, А, П;

- число передач;

- каких размеров детали можно устанавливать;

- вес и габариты станка;

- величина подачи и максимального перемещения по оси.

Что такое токарная обработка?

Назначение и разновидности вращающихся центров для токарных станков

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Типовой блок управления

Рассматривая современный универсальный токарно-винторезный станок следует уделить внимание блоку управления. Для указания основных параметров обработки устанавливаются рычаги и рукоятки, кнопки и другие блоки управления

К основным особенностям отнесем следующие моменты:

- Как правило, устанавливается рукоятка для указания количества оборотов. Универсальный токарно-винторезный современный станок может изменять данный показатель, который выбирают в зависимости от требуемых режимов резания.

- Токарно-винторезный станок имеет устройство, позволяющее образовывать резьбовую поверхность. Ее параметры устанавливаются при помощи специального блока управления. Не стоит забывать о том, что некоторые параметры можно задать исключительно путем установки требующихся сменных колес.

- Есть и рукоятки, которые позволяют управлять суппортом. Токарно-винторезные станки имеют основные узлы, которые позволяют обеспечивать механическую подачу для быстрой установки позиции и обработки с неизменяемым показателем скорости перемещения.

Органы управления токарно-винторезных станков на примере модели 16К20

Токарно-винторезный станок с ЧПУ имеет более сложную компоновку. Это связано с тем, что подобное оборудование может работать без вмешательства оператора на промежуточных этапах.

Возможные неисправности

Самая распространённая причина возникновения неисправностей – естественный износ деталей и механизмов. Токарный станок состоит из множества движущихся частей, приводимых в движение с помощью подшипников. Несвоевременная замена подшипников может привести к поломке станка. Перегрев станка происходит при нагрузке выше разрешённой, нарушении режима труда и отдыха (работа без перерыва). Неисправности в электрике также могут являться причиной перегрева.

Станок отключается при работе – следует проверить состояние щёток электродвигателя, или уменьшить нагрузку (снизив обороты и подачу). Отсутствие подачи СОЖ может возникать в случае низкого уровня жидкости или поломки насоса. Если прослабило натяжение ремённой передачи, то будет уменьшаться частота оборотов в процессе работы. Замена ремня и регулировка фрикционной муфты поможет избавиться от этой неисправности.

Неточность обработки тоже может являться следствием неисправностей станка. К примеру: люфт резцедержателя или патрона на шпинделе. Соблюдая правила обслуживания станка, поддерживая чистоту на рабочем месте и проводя вовремя профилактическое обслуживание можно сократить поломки.

Виды и особенности ремонтных работ

Классификация всех проводимых ремонтных работ осуществляется на основе системы планово-предупредительного ремонта (ППР). Этот комплекс включает в себя:

- техническое (межремонтное) обслуживание – обеспечивает работоспособность станка между ремонтами. ТО подразумевает уход за эксплуатируемым оборудованием и его мелкий ремонт. Может выполняться операторами станков и слесарями дежурных служб;

- текущий ремонт – осуществляется в процессе эксплуатации оборудования для его гарантированной работоспособности. В ходе ТР происходит замена или восстановление частей станка, а также необходимая регулировка и наладка;

- капитальный ремонт – выполняется для восстановления исправности оборудования. При выполнении капитального ремонта возможна замена основных узлов станка;

- непредвиденные поломки и аварийные ситуации устраняются на внеплановом ремонте. При этом заменяются или подлежат восстановлению только пострадавшие элементы.

Подготовительные работы

Перед началом ремонтных работ необходимо выявить и определить все неисправности. Для этого станок необходимо тщательно осмотреть, проверить на точность и ознакомиться с записями в журналах неисправностей, оценить объём ремонта. Необходимо изучить устройство станка, ознакомившись с чертежами и техническим паспортом.

Важно правильно определить порядок разборки механизмов и выделить подходящее для этого место. Осуществляем очистку станка от пыли и технических жидкостей и заготавливаем необходимый для ремонта инструмент

Последний шаг – обесточить оборудование и повесить предупреждающую табличку.

Малый

Малый ремонт характеризуется заменой или восстановлением небольшого количества изношенных деталей или узлов. При выполнении малого ремонта производят проверку станка на точность и чистоту обработки, регулируют или меняют подшипники, зачищают ходовые винты, меняют изношенные элементы крепления. В случае необходимости ремонтируют систему подачи СОЖ и смазки.

Средний

Во время проведения среднего ремонта токарного станка происходит разборка узлов агрегата, замена или восстановление нескольких узлов или механизмов, шлифовка направляющих, а также выполняют настройку и проверку под нагрузкой. При проведении среднего ремонта составляется Ведомость дефектов.

Капитальный

Самый сложный и наиболее затратный вид планового ремонта. Включает в себя полный разбор всех узлов и агрегатов станка с занесением замеченных неисправностей и отклонений в дефектную ведомость, полный ремонт задней бабки и шпинделя, замену или восстановление всех неисправных агрегатов. В рамках капитального ремонта может также проходить техническая модернизация оборудования, с целью повышения производительности и снижения брака.

Такелаж токарного станка

Такелажные работы включают: погрузку, перемещение, разгрузку оборудования.

Токарный станок имеет большую массу. Поэтому во время работ необходимо соблюдать правила технической безопасности. Токарные станки имеют вес от 300 кг до 5 тонн

Перед тем как начать такелаж станка, нужно сделать точные технические расчеты, замеры агрегатов и проемов, учесть технические характеристики оборудования. Составить план перевозки, чтобы не загромоздить площадку, где планируется монтажу токарного станка, и не парализовать производство.

Опытные специалисты нашей компании произведут профессиональный такелаж токарного станка с применением подъемного оборудования и оснащения (талрепы, канаты, ремни, стропы, цепи, тележки, автопогрузчики и автокраны).

Основные правила такелажных работ:

- Рабочее пространство необходимо оснастить настилами, стеллажами для запчастей;

- Крупногабаритные элементы экранизируются деревянной рамкой с наклеиванием сигнальных флажков;

- Движущиеся агрегаты фиксируются в статичном неподвижном состоянии;

- Вспомогательные детали (гайки, крепежи) фасуются в отдельные чехлы с бирками.

Смазка токарно-винторезного станка при проведении технического обслуживания

Для смазки токарного станка применяются минеральные масла, а для подшипников солидолы. Чем меньше нагрузка и выше скорость вращения, тем менее густой должна быть смазка. Необходимая марка смазочного материала устанавливается производителями оборудования в соответствии с температурой, до которой нагревается механизм во время работы.

Пример регламента смазки и выбор масла в зависимости от узла

Чтобы не ошибиться, необходимо для каждого отдельного механизма определить допустимость использования определённого вида солидола в соответствии с техническим паспортом.

Для токарных станков применимы 4 способа смазки агрегатов:

- Циркуляционный способ — подача масла происходит под воздействием нагнетающего насоса, заставляющего под давлением масло циркулировать по системе трубок, ведущих к агрегатам.

- Фитильный – один из самых простых и надёжных. В токарном станке является дополнением к картерному варианту, в случае если есть опасения, что масло может не достигать цели. В трубку вставляется фитиль, он должен находиться в 6-8 мм от поверхности, на которую должно с определённой периодичностью попадать масло.

- Ручной – этим способом смазка наносится на подшипники, каретка, винт и прочие открытые трущиеся детали. Масло заливается в маслёнки, а солидол вводится в них при помощи шприца. Этот вид технического обслуживания проводится ежедневно. При интенсивном использовании станка может потребоваться более частое его смазывание.

- Картерный способ применяется для смазки коробки скоростей, коробки подачи и червячной передачи фартука. Способ заключается в том, что из резервуара, заполненного до определённой отметки, масло разбрызгивают вращающиеся зубчатые колёса. Для контроля над уровнем масла существуют контрольные глазки и трубчатый указатель уровня масла.

Необходимо помнить не только о постоянном пополнении резервуаров со смазкой, но и о том, что раз в месяц потребуется полная его замена. Перед заливкой в маслёнки новой порции смазочного материала, необходимо вынуть из резервуаров фильтры, зубчатые колёса, из трубок достать фитили. Всё это оборудование необходимо промыть и прочистить.

Для наибольшего эффекта, в токарно-винторезных станках часто используются сразу все 4 вида смазки, что позволяет не пропустить ни один из узлов. При условии, что техническое оборудование получает надлежащее техническое обслуживание, срок службы его значительно увеличивается.

Ремонт станков: отличия текущего от капитального

Ремонт, которому с определенной периодичностью должен подвергаться любой станок, может быть текущим или капитальным. Эти виды ремонта отличаются друг от друга преследуемыми целями, перечнем выполняемых операций, трудоемкостью, продолжительностью и затратностью. Рассмотрим текущий и капитальный виды ремонта станков подробнее.

Текущий ремонт выполняется с целью устранения неисправностей отдельных узлов и деталей станка или их восстановления при износе. В подавляющем большинстве случаев текущий ремонт, иначе называемый эксплуатационным, выполняется на месте установки станка, а также в ремонтно-механических мастерских или производственно-технических отделах предприятия. Этот ремонт, как правило, специально не планируется по срокам, что объясняется невозможностью точно предсказать время выхода того или иного узла станка из строя. Объем работ, выполняемых при текущем ремонте, является нефиксированным: планируются лишь средние трудозатраты, исчисляемые в человеко-часах по отношению к 100 машино-часам.

Текущий ремонт станков может выполняться индивидуальным или агрегатным способом. В первом случае узлы и детали, вышедшие из строя, снимаются со станка, восстанавливаются, после чего устанавливаются обратно. Во втором случае поврежденные узлы и детали заменяются новыми компонентами, которые до этого хранились в специальном обменном фонде.

Поврежденные детали отправляются в ремонтно-механическую мастерскую, где восстанавливаются и передаются в обменный фонд. Важным преимуществом агрегатного метода ремонта является существенное снижение простоев оборудования и, как следствие, увеличение выработки продукции. Производственные площади РММ при этом удается уменьшить, поскольку повышается пропускная способность мастерских.

Капитальный ремонт станков, как правило, выполняется в специализированной ремонтной организации (он, впрочем, может быть осуществлен и без вывоза станка – на месте его эксплуатации). При капитальном ремонте оборудование разбирается на отдельные узлы и детали, которые дефектуются на три группы – годные, нуждающиеся в ремонте и не подлежащие восстановлению. Затем оборудование собирается из замененных (новых) и отремонтированных деталей, проходит испытания и обкатку. Преимущества, обеспечиваемые капитальным ремонтом, весьма существенны:

- все характеристики отремонтированного станка возвращаются к паспортным нормам точности;

- значительно повышается качество продукции, изготавливаемой на станке;

- увеличивается степень безопасности оборудования в эксплуатации;

- повышается производительность работы и ее удобство, сокращается время, требующееся на обслуживание станка, появляется возможность увеличения его загрузки;

- обеспечивается экономия средств предприятия (по сравнению с приобретением нового оборудования), снижаются расходы на электроэнергию.

Капитальный ремонт станка выполняется в несколько этапов, при этом крайне важно соблюсти их последовательность. В первую очередь оборудование тщательно очищается от загрязнений (для этого могут использоваться специальные деревянные скребки). Станок осматривается, после чего разбирается. На этапе разборки выполняется дефектация деталей – поиск изгибов, трещин, сколов, других поломок или следов износа.

Разборка станка, в свою очередь, также выполняется в строго определенной последовательности. Сначала снимаются защитные ограждения, кожухи, крышки, после чего специалисты, выполняющие ремонт, получают доступ к вышедшим из строя узлам и деталям станка. Существуют правила, в соответствии с которыми выполняется разборка оборудования:

- пригодные к эксплуатации детали не раскомплектовываются (не обезличиваются) для того, чтобы не нарушить их целостность и облегчить последующую сборку;

- детали, устанавливаемые с натягом (подшипники, шестерни, втулки, шкивы, звездочки, другие) снимаются с помощью специальных приспособлений – съемников, гидравлических прессов, выколоток. При установке этих приспособлений следует исключить перекосы, а при их использовании не допускать резких ударов;

- узлы, имеющие значительные коррозионные повреждения (заржавевшие), предварительно выдерживают в дизельном топливе или керосине и лишь после этого разбирают;

- болты и гайки откручиваются ключами соответствующей формы и размера, винты выкручиваются отвертками, шлицы которых строго соответствуют шлицам, располагающимся в головках винтов;

- головки заклепок при разборке заклепочных соединений срубаются зубилом, а их стержни выбиваются специальным бородком.

Все перечисленные правила необходимо соблюдать для достижения важнейшей цели – свести риск повреждения деталей и узлов станка к минимуму.

Определенные правила действуют и в отношении дефектации деталей. Так, состояние подшипников определяется по радиальному зазору, который определяется в двух плоскостях, диаметрально противоположных по отношению друг к другу. Шестерни проверяются методом наружного осмотра, при этом оценивается степень износа зубьев, шпоночных и шлицевых пазов.

Для проверки резьбовых частей деталей последние вывинчиваются или навертываются от руки с целью определения трудности выполнения этих операций. Если детали вывинчиваются или навертываются с трудом, выполняется восстановление резьбы, а при ее невозможности – выбраковка детали.

Источник

Ремонт основных узлов

Станина

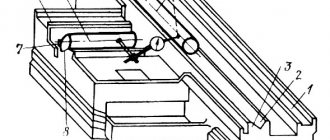

Станина 16К20 — это литая конструкция с ребрами жесткости, на которой монтируются все остальные оборудование токарного станка. На верхней части станины расположены четыре продольные направляющие токарного станка: две плоские и две призматические. От состояния их поверхностей зависит точность позиционирования задней бабки и каретки суппорта, а также соосность передней и задней бабок. Состав и порядок выполнения работ регламентируется разделом 6.1 технического руководства «Ремонт токарно-винторезного станка 16К20».

Существует четыре способа механообработки, с помощью которых выполняют ремонт направляющих токарного станка:

- ручная шабровка;

- шлифовка с применением переносного шлифовального оборудования;

- шлифовка на плоскошлифовальном оборудовании;

- строгание на продольно-строгальном станке;

https://youtube.com/watch?v=sJgzGG_6PU0

В общем случае, если износ составляет менее 15 мкм на 1000 мм, геометрию поверхности восстанавливают методом ручной шабровки. Если больше — с применением станочного оборудования или методом напыления.

Кроме того, этим способом можно обрабатывать только незакаленные поверхности. Шабрить станину токарного станка можно без демонтажа станины, поэтому наряду с ручной шлифовкой — это самый распространенный метод восстановления поверхностей направляющих.

Шлифовка направляющих с применением переносного шлифовального оборудования, устанавливаемого на станине, применяется в двух случаях: при невозможности доставки станины в ремонтный цех и в случае, если длина станины больше длины стола шлифовального оборудования. Самый эффективный способ восстановления направляющих станины — это обработка на шлифовальных и продольно-строгальных станках в ремонтных цехах или на специализированных предприятиях. Он обеспечивает самую высокую точность и гарантирует качество.

Станина для станка 16К20

Восстановление глубоких повреждений станины токарного станка производится путем напыления латуни или цинка, а также заливкой баббитом. После заполнения металлом вмятин и выбоин поверхность направляющей обрабатывают шлифовкой или шабровкой.

Каретка

В соответствии с разделом 6.2 Технического руководства ремонт каретки суппорта токарно-винторезного станка 16К20 включает две технологические операции:

- восстановление нижних направляющих, сопряженных с направляющими станины;

- восстановление поперечных направляющих, примыкающих к направляющим нижней части суппорта.

Перед началом работ каретку устанавливают на выставленную станину вместе с рейкой и коробкой подач. После этого на каретку монтируют прижимные планки, фартук, ходовой винт и ходовой вал, выставляют ее на точность, делают замеры и проверяют зацепление шестерни фартука с рейкой.

Каретка для станка 16К20

По результатам контрольных замеров определяют степень износа поверхностей направляющих и обрабатывают их ручным и механическими способами до достижения нормативных прямолинейности, плоскостности и параллельности. На финальной стадии точность прилегания к станине токарного станка обеспечивается обработкой шабером и шлифовальными устройствами.

Задняя бабка

Согласно разделу 6.7 Руководства в номенклатуру работ по ремонту задней бабки токарного станка 16К20 входят технологические операции, по восстановлению параметров следующих компонентов:

- поверхности корпуса, сопряженные с поверхностями плиты;

- поверхности плиты, примыкающие к корпусу и станине;

- отверстие под пиноль.

При восстановлении плоских поверхностей применяют шабровку и шлифовку, а при обработке пиноли — расточку.

Задняя бабка

Шлифовку плоских поверхностей направляющих выполняют на продольно-шлифовальном станке. Призматические поверхности доводятся до нормативного качества шабровкой. Расточка отверстия под пиноль производится двумя способами: на самом станке с помощью борштанги и с демонтажом на расточном станке.

Методы ремонта направляющих

Выбор способа ремонта направляющих станков токарной группы (выполнить такой ремонт своими руками, не имея специального оборудования, достаточно сложно) зависит от того, насколько сильно изношены данные конструктивные элементы, какой твердостью они обладают, насколько хорошо технически оснащена ремонтная бригада, которая будет заниматься выполнением этой непростой процедуры.

Изношенные направляющие станины токарного станка

Восстанавливать направляющие станины, подвергшиеся значительному износу после длительной эксплуатации, можно разными способами: строганием, фрезерованием, шабрением (с притиркой и без), протягиванием, шлифованием, накатыванием при помощи специальных роликов. К наиболее распространенным методам, используемым при капитальном ремонте станины токарного станка, относятся строгание, шабрение и шлифование.

Уточнить величину износа направляющих можно лишь после того, как с их поверхности удалены все загрязнения и имеющиеся забоины. Чтобы определить зазоры, имеющиеся на данных узлах токарного станка, на них накладывают металлическую линейку и с помощью щупа выявляют наиболее изношенные участки, требующие срочного ремонта, проводя замеры через каждые 30–50 см.

Проверка станины с помощью самодельного приспособления

Опытные специалисты могут выявить наиболее изношенные участки направляющих станины при помощи тонкой бумаги, толщина которой не превышает 0,02 мм. Такая бумага накладывается на рассматриваемые узлы токарного станка и прижимается к ним металлической линейкой. В тех местах, где направляющие не подверглись серьезному износу, бумага не вытаскивается из-под линейки, а обрывается по ее краю.

Шабрение, хотя и является достаточно трудоемким процессом, выполняется достаточно часто, так как позволяет эффективно восстанавливать геометрические параметры рассматриваемых узлов токарного станка.

Определение наименее изношенных участков станины

Для выполнения шабрения, которое осуществляется в рамках капитального ремонта, станину оборудования устанавливают на жесткое основание, выверяя положение ее элементов в продольном и поперечном направлениях и при необходимости используя башмаки и клинья, чтобы отрегулировать ее расположение.

При проверке состояния направляющих станины и степени их износа в качестве базовых поверхностей используют те части, которые находятся под задней бабкой (именно они подвергаются наименьшему износу в ходе эксплуатации). После каждого этапа шабрения данные узлы токарного станка проверяют на параллельность и изогнутость.

Если направляющие станины, которые необходимо подвергнуть капитальному ремонту, закалены, то для восстановления их геометрических параметров лучше всего использовать шлифование.

Шлифовка направляющих станины в гаражных условиях

Шлифовка направляющих станины, по сравнению с операцией шабрения, отличается более высокой производительностью, но использовать такой метод при восстановлении незакаленных узлов нецелесообразно.

Чтобы шлифовка станины токарного станка была выполнена качественно, все забоины и задиры необходимо тщательно зачистить. Затем станину для ремонта фиксируют на рабочем столе продольно-строгального станка, следя за параллельностью ее поверхностей и направления его движения. Кроме того, используя уровень, который устанавливается на мостике задней бабки, проверяют извернутость направляющих. Только после этого начинают выполнять шлифовку данных узлов.

Если направляющие станины, которые необходимо восстановить в процессе капитального ремонта, не закалены, то их обработку следует выполнять при помощи финишного строгания.

Как и перед шлифованием, перед финишным строганием станину следует предварительно зачистить от имеющихся забоин и закрепить на рабочей поверхности продольно-строгального станка, проверив параллельность ее элементов направлению его перемещения.

При использовании такого метода ремонта направляющие станины обрабатываются резцом за 3–4 захода, после чего проверяют их параллельность, прямолинейность и извернутость. Если после выполнения обработки все геометрические параметры ремонтируемых узлов соответствуют требованиям, станину открепляют от поверхности рабочего стола продольно-строгального оборудования.

Видео таких восстановительных операций показывает, что выполнить их своими руками, не имея специального оборудования для ремонта, практически невозможно.

Как происходит смазка станка в автоматическом режиме

Смазка токарно-винторезного станка, вернее движущихся его частей, должна происходить во время работы постоянно. О поступлении смазочных веществ на ротор говорит вращающийся диск на шпиндельной бабке. Вращение его должно начаться в течение минуты после запуска оборудования. Этого времени должно хватить, чтобы шестерённый насос, соединённый ременной передачей с основным двигателем агрегата, подал масло в резервуар. К подшипникам двигателя и маслораспределительным лоткам смазка попадёт через сетчатый фильтр, имеющий магнитный вкладыш. Система замкнутая – стекая в шпиндельную бабку, масло опять попадает в резервуар, где проходит очистку от соринок фильтром и опять попадает на движущиеся части.

Прерывистое движение или остановка диска, показывающего поступление смазки к деталям токарно-винторезного станка, говорит о том, что фильтр засорён или в системе недостаточно смазки. В этом случае станок необходимо

- отключить,

- обесточить,

- снять фильтр,

- промыть его керосином,

- проверить уровень смазки в резервуаре,

- при необходимости долить масло,

- вставить фильтр на место и запустить агрегат.

Как снять фильтр

Сетчатый фильтр состоит из нескольких элементов. Чтобы достать его из резервуара, который служит фильтру корпусом, необходимо отсоединить от него шланги и открутить нижнюю гайку, снять фильтры вместе с пластиковой оправой.

Плановое техническое обслуживание с обязательной промывкой фильтра производится в соответствии с указаниями в техническом паспорте оборудования.

Монтаж токарного станка

Для монтажа станка необходимо заранее, за 30 дней до эксплуатации,установить бетонный фундамент. Расчет высоты установки токарного станка должен соответствовать Руководству по эксплуатации. Специалисты нашей компании при необходимости произведут установку токарного станка на виброопоры.

Также в спектр услуг по монтажу токарного станка входят работы:

- Оценочные работы на месте монтажа;

- Расчет фундамента под токарный станок;

- Составление установочных чертежей;

- Заливку фундамента под станок;

- Выравнивание оборудование уровнем;

- Установка токарного станка на фундамент.

Виды ремонтов

Учитывая важность вопроса своевременного проведения ремонта станка, была разработано три меры предотвращения износа электрооборудования, задней бабки и других составляющих станка. Эти меры были разделены на три категории, технология проведения которых значительно отличается:

- Предварительный осмотр и ремонт проводится каждый день перед началом работы. Подобная процедура проводится для выявления неисправностей, которые можно выявить при быстром осмотре: плохое питание электрооборудования из-за повреждения кабеля, нарушение крепления задней бабки, механическое повреждение токарно-винторезных станков 16К20 и 1К62, которые появились из-за внешнего воздействия. Подобный осмотр – требования техники безопасности не только при использовании 16К20 и 1К62, но и других моделей.

- Текущий ремонт проводится после планового осмотра. Проведение текущего ремонта подразумевает диагностику не только открытых элементов станков 16К20 и 1К62, к примеру, задней бабки, но и электрооборудования и других составляющих конструкции. Основная задача – исправление всех неисправностей, которые не позволяют проводить работы с заданными технологическими параметрами.

- Капитальный ремонт – самый сложный и дорогостоящий из приведенных в этом списке. Его проведение позволяет не только обеспечить нужные условия для работы, но и значительно увеличивает срок эксплуатации электрооборудования, составных частей привода, задней бабки, передачи и других составляющих конструкции. Основная задача, которую ставят перед собой, когда проводят капитальный ремонт, это возвращение показателей работы станка 16К20 и 1К62 к тем, который были заданы на заводе или приближение состояния оборудования к первоначальному. Капитальный ремонт предусматривает разбор корпуса, замену электрооборудования и других частей конструкции при необходимости.

Промежуток времени, через который проводят текущий и капитальный ремонт, может зависеть от различных факторов.

Учётность по обслуживанию оборудования

В каждом цехе, оборудованном станками в обязательном порядке должен вестись журнал технического обслуживания. В конце каждой смены работники должны оставлять в нём заметки об исправности или неисправности станка, с указанием дефектов, поломок, необходимости проведения каких-либо внеплановых работ, или нареканий на работу определённого узла, механизма.

После осмотра и проведения необходимого перечня работ, наладчик также отставляет отчёт о проделанной работе с указанием поломки и перечнем проведённых ремонтных действий.

Промывка станков производится по графику, составленному механиком, в соответствии с рекомендациями изготовителя в совокупности с режимом работы станка.

Проверка геометрической жёсткости основывается на требованиях ГОСТ. Её проводят после работ средней сложности или капитального ремонта. Основанием для этой проверки служит график, составленный механиком на проведение ППР. Перечень станков, подлежащих этой проверке, составляет главный технолог производства.

Облик технического обслуживания

Обслуживание токарного станка должно документироваться в специальном техническом журнале. После окончания смены, в этом журнале записываются данные о работе оборудования, возможных неисправностях, отклонениях. Также в журнале специалист должен записать данные о необходимости выполнения внепланового ремонта или обслуживания, если он считает их необходимыми. В карте журнала также должна быть информация о любых дефектах узлов: повышенном нагреве, лишних звуках и т.д.

После планового осмотра и проведения определенных работ, человек или бригада, отвечающие за наладку, должны сформировать отчет с данными о выполненных работах для устранения неисправности.

Механик в должен составить график проведения промывки оборудования. При составлении графика он должен руководиться рекомендациями производителя оборудования и особенностями эксплуатации техники.

В стандартах ГОСТ прописаны еще и требования к геометрической жесткости. Проверка данного показателя должна проводиться после выполнения ремонтных работ средней сложности или после капитального ремонта. Обслуживание с проверкой геометрической жесткости также должно быть внесено в график механиком. Список оборудования, которое подлежит данной проверке, составляется главным технологом завода.

Ремонт шлифованием

Не всегда имеется возможность использовать для ремонта продолно-строгальные или продолно-фрезерные станки в виду большой длины станины токарного станка. В этом случае направляющие станины восстанавливают при помощи переносного приспособления со шлифовальной головкой, которое устанавливается непосредственно на станине оборудования.

Ремонт можно производить на месте, без снятия станка с фундамента. Такой способ обеспечивает высокую точность ремонта, малую шероховатость поверхности, он также незаменим при обработке закаленной поверхности. Этот способ по производительности во много раз превосходит шабрение, но специалисты все же отдают предпочтение финишному строганию.

Ремонт строганием

Этот способ менее утомительный, чем шабрение и менее дорогостоящий шлифования. Например, усредненная продолжительность ремонта направляющих станка составляет:

При износе более 0,15 мм ручное шабрение заменяют механической обработкой на продольно-строгальном станке при централизованном способе организации ремонта в ремонтном цехе или на специализированном предприятии. Причина простая, придется произвести снятие станины с фундамента и произвести установку и выверку на жестком столе строгального станка.

Строгание направляющих станины

На первом этапе один раз производят пробное строгание для получения базовой поверхности, что позволит определить отклонения по всей длине станины. Для этого поочередно подводят резец к наиболее изношенным поверхностям и снимают слой металла до устранения износа. Финишное строгание выполняют минимум за два прохода чистовыми широкими твердосплавными резцами. Последний проход выполняют глубиной реза менее 0,05 мм, постоянно смачивая резец и поверхность направляющих керосином. Когда износ превышает 0,4-0,5 мм направляющие подвергают грубому и тонкому строганию. Главным недостатком этого способа ремонта является немалое время на демонтаж станины, транспортировку, установку станины на стол строгального станка, выверку и снятие восстановленной станины.

При обработке резанием плоской призматической поверхности направляющих из массива станины вырываются мельчащие частицы металла различной величины и формы. На поверхности появляются борозды, канавки, образуя шероховатую поверхность. Поэтому иногда после механической обработки без шабрения или вибрационного обкатывания не обойтись. Это увеличивает прочность направляющих за счет пластического деформирования (изменения структуры материала). Вибрационным обкатываем достигают выглаживание микрошероховатостей и неровностей поступательным движением вдоль и поперек оси специально обработанными шариками или роликами.

Ремонт направляющих токарного станка одним из описанных способов является элементом комплексных работ, связанных с восстановлением полной работоспособности и точности металлорежущего оборудования. Но не стоит забывать, что качество ремонта при минимальном сроке его выполнения существенно зависит от степени подготовки станка к ремонту и квалификации слесаря.

Источник

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Видео:

Сферы использование токарного оборудования

Токарно-винторезные станки различаются по весу и размеру, что напрямую зависит от отрасли, где они применяются. На них могут изготавливаться короткие и длинные, тонкие и широкие детали. На этих токарных станках может выполняться нарезка внутренней и внешней резьбы деталей. Чем тяжелее деталь, тем массивнее станок для её обработки.

Токарное оборудование лёгкого веса используется:

- в экспериментальных цехах;

- в приборостроении;

- в изготовлении деталей часовых механизмов.

Этот вид может иметь механическую подачу болванок к резцу, что позволяет ускорить изготовление одинаковых деталей, при необходимости выпуска их небольшими партиями. Для выпуска штучных изделий этот механизм не требуется, что отразится на конструкции токарного станка.

В промышленном производстве резьбовых деталей и инструментов чаще используются станки среднего веса. В их конструкции много автоматических систем, которые наравне с роторными механическими частями требуют профилактических проверок и отладок. Движущимся, закручивающимся, вращающимся, режущим и сверлящим деталям необходима регулярная смазка.

Токарное оборудование тяжёлого веса используется для более однообразных операций. На нём вытачиваются:

- валы;

- турбины;

- колёса на железнодорожные составы.

Несмотря на небольшой ассортимент продукции и небольшой выбор операций, станки эти простыми назвать нельзя. В его конструкции также много узлов требующих постоянного ухода и контроля. Смазка и очистка деталей усложняется из-за большого их веса.

Обработка наружных конусов при повернутых верхних салазках суппорта

Сущность способа обработки наружных конусов при повернутых верхних салазках суппорта. При этом способе обработки конусов поворотные салазки суппорта устанавливаются так, как показано на рис. 154. На этом рисунке: 1 — обрабатываемая деталь (передняя часть ее — конус); 2 — верхние салазки суппорта; 3 — рукоятка винта подачи этих салазок; 4 — резец. Вращая рукоятку 3, мы сообщим резцу 4 подачу, и он обработает коническую часть детали 1.

Определение угла поворота верхних салазок суппорта. Угол поворота верхних салазок суппорта при обработке конуса определяется по следующему правилу.

Чтобы угол уклона обрабатываемого конуса равнялся требуемому, необходимо установить верхние салазки суппорта под углом к осевой линии станка, равным углу уклона данного конуса.

Рис. 154. Обработка конуса при повернутых верхних салазках суппорта

Отсчет угла поворота верхних салазок суппорта. Отсчет угла поворота верхних салазок суппорта производится по делениям, нанесенным (рис. 154) на опорном фланце 5 его поворотной части. Каждое такое деление обычно соответствует 1°, так что более мелкие отсчеты 1/2°, 1/4°) приходится делать на глаз.

Недостатки способа обработки наружных конусов при повернутых верхних салазках суппорта. Главный недостаток этого способа состоит в том, что обработка осуществляется обычно при ручной подаче резца, т.к. автоматическую подачу верхних салазок суппорта имеют только крупные токарные станки. Ручная подача часто бывает неравномерной, вследствие чего чистота обрабатываемой поверхности конуса получается неудовлетворительной. Длина конуса, обрабатываемого рассматриваемым способом, ограничивается наибольшим перемещением верхних салазок суппорта, которое даже у такого современного станка, как 1К62, составляет всего 140 мм. Необходимо отметить, наконец, что обработка даже таких сравнительно не длинных конусов при ручной подаче утомительна для токаря.

Наружные конусы, обрабатываемые при повернутых верхних салазках суппорта. Из сказанного выше вытекает, что конические поверхности детали можно обрабатывать при повернутых верхних салазках:

- если длина образующей конуса невелика;

- если обрабатываемый конус имеет большой угол уклона;

- если не требуется высокой точности угла уклона;

- при низких требованиях к чистоте поверхности.

Проверка конусов, обрабатываемых при повернутых верхних салазках. Измерение таких конусов, преимущественно коротких, производится угломерами, например универсальным (рис. 155, а, б).

Рис. 155. Универсальный угломер (а, б) и примеры его применения (в, г, д)

Основной частью универсального угломера является диск 6, одно целое с которым составляет линейка 9. По окружности диска нанесена шкала с градусными делениями. Поворотный диск 2 может быть установлен в требуемом положении относительно диска 6 и закреплен посредством головки 5. К поворотному диску прикреплены нониус 1, каждое деление которого соответствует 5 мин, и держатель 8 линейки 4. Линейка может быть закреплена в требуемом положении головкой 7.

Линейки 9 и 4 могут быть установлены в таком положении, что угол, образованный их рабочими кромками, будет равен требуемому. Отсчет величины этого угла производится по шкале диска 6 и нониусу 1, как и в случае определения показания штангенциркуля. Предположим, что после закрепления поворотного диска 2 нониус 1 занял относительно шкалы диска 6 положение, показанное на рис. 155, б. Нулевой штрих нониуса уже прошел 12-й штрих шкалы диска 6, а с одним из штрихов шкалы наиболее точно совпадает 40-й штрих нониуса. На рис. 155, б эти штрихи отмечены звездочкой. Это значит, что угол между рабочими кромками линеек 4 и 9 при данном их положении составляет 12° 40′.

Добавочная линейка 3 используется при измерении острых углов; в этом случае отсчет целых градусов ведется не от нулевого, а от 90-го штриха шкалы диска 6.

На рис. 155, в показана проверка универсальным угломером угла при вершине рабочего конуса центра токарного станка, а на рис. 155, г, д — проверка углов конической шестерни.

Ежедневный уход

Самый надёжный уход за токарным станком – это не допустить его повреждения. Подготовка к следующей рабочей смене должна производиться сразу после окончания работы и отключения станка от электропитания. На этом этапе технического обслуживания производятся следующие операции:

- С поверхности сметаются стружки и прочий технический сор.

- Керосином необходимо растворить масло и грязь, вытереть насухо ветошью.

- Во избежание появления коррозии, все детали, не имеющие красочного покрытия, смазываются маслом.

- Маслёнки заполняются консистентной смазкой.

Перед началом смены необходимо проверить наличие смазки, осмотреть оборудование на предмет повреждения или ослабления деталей. В процессе работы необходимо соблюдать технику безопасности при работе с токарными механизмами – это до минимума сведёт травматизм на рабочем месте и уменьшит риск поломки оборудования. Во время работы необходимо:

- Использование защитных экранов, что позволит избежать засорения токарного станка металлической стружкой и мелкими абразивными частичками, возникающими при обработке детали.

- Своевременная замена сверлящих и режущих деталей.

- Контроль над надёжностью креплений резцов и свёрл.

- Не допускать во время работы образования длинной стружки, которая наматываясь на вращающиеся части, может вывести механизм из строя.

- Включать станок можно лишь после того, как на болванку, в определённом чертежом месте, опущен резец.

Видео, в котором рассказываются основные принципы технического обслуживания.

Токарные станки после капитального ремонта: восстановление и эксплуатация

В тех ситуациях, когда токарное оборудование вышло из строя, совершенно не обязательно приобретать новый дорогостоящий агрегат. После грамотного ремонта токарные станки вновь будут в состоянии качественно и эффективно выполнять все технологические операции по обработке металла. Прежде чем разбираться в таком процессе, как ремонт токарного станка, необходимо вспомнить, что собой представляет токарная обработка и как устроено оборудование для ее осуществления.

Далеко не всегда есть возможность покупать новое оборудование. Выход один — ремонт