Основные особенности

Электроды по нержавейке ЦЛ-11 изготавливаются из холоднотянутой проволоки, материал которой – высоколегированная сталь СВ07Х19Н10Б. Значительное количество легирующих добавок призвано компенсировать тот объем аналогичных элементов, который подвергается выгоранию в основном металле при воздействии высоких температур.

Другие особенности:

- электроды имеют обмазку повышенной толщины (1,45

- тип покрытия стержня – основной (фтористо-кальциевый);

- изделия обеспечивают высокую устойчивость электродуги и минимальное разбрызгивание металла (до 5%);

- в силу особенностей материала покрытия (пористость и впитывание влаги) перед работами стержни обязательно прокаливаются в течение 1,5 часа при t 320–350 °C.

Сварка выполняется на максимально короткой дуге без применения поперечных колебательных движений стержня.

Типы покрытия электродов для ручной сварки

Рассмотрим, какие покрытия электродов бывают, их компоненты и как обозначается какое из них. Существуют четыре основных вида покрытий, применяемых при производстве электродов для сварки:

- покрытие кислого типа, обозначаемое буквой А;

- основное (Б) покрытие;

- целлюлозная обмазка (Ц);

- рутиловое (Р).

Покрытие сварочных электродов подбирают исходя из того, какой вид стали планируется варить, силы нагрузки на конструкцию и других факторов.

Кислое

Главное преимущество обмазки кислого типа – при сварочных работах вероятность образования пор в области шва стремится к нулю, даже если места приварки элементов друг к другу покрыты следами ржавчины или окалиной. Кислое покрытие способствует равномерному горению дуги и легкому ее зажиганию. Этот вид электродов используют, когда требования к готовой конструкции минимальны.

Стержни с кислой защитой хорошо работают как при постоянном, так и при переменном токе. Наиболее ощутимые недостатки – брызги при сварке, токсичные испарения, риск появления горячих трещин при сваривании.

ОСТОРОЖНО! Кислое покрытие является токсичным при нагреве!

Подробнее про кислое покрытие >>> [ads-pc-4][ads-mob-4]

Основное

За счет слабого окисления такого покрытия оно способствует легкому избавлению от кислорода плавящегося металла. Шов, сделанный с применением электрода с основной обмазкой, защищен от возникновения горячих трещин. Электрод данного типа нужно прокаливать перед работой, чтобы исключить вероятность появления пор в шве. Из-за сложности поддержания горения дуги производить сварку электродами с основным покрытием нужно только с использованием источника постоянного тока обратной полярности (относится не ко всем, но к большинству марок).

Электроды с основным типом покрытия применяют для сварки металлических деталей из закаливающихся видов стали, которые подвержены риску появления холодных трещин, а также для сварки элементов из металла с большим процентом содержания серы и фосфора. «Основные» электроды показывают высокую эффективность при сварке в несколько слоев конструкций, которым нужна высокая жесткость.

Подробнее про данное покрытие и электроды.

Целлюлозное

Использование в работе со сварочным аппаратом продукции с обмазкой из целлюлозы (имеют маркировку «Ц» на упаковке) дает хорошее качественное горение дуги преимущественно при постоянном токе. Эту разновидность используют при работах по сварке корневых швов на магистральных трубопроводах, выполненных из низкоуглеродистой стали.

Также стержни с покрытием из целлюлозы отлично подходят для односторонней сварки с качественным проплавлением в области корневого шва. Использование стержней дает хороший результат при сварке, осуществляемой в вертикальном положении.

Не рекомендуется применение для сварки стали, имеющей высокий процент углерода и других легирующих компонентов в составе. Еще один минус – высокая степень восприимчивости к большим температурам и вероятность брызг расплавленного металла в процессе работы.

Больше про целлюлозные электроды тут.

ЦЛ-11 – характеристики

Электроды марки ЦЛ-11 позволяют варить детали во всех пространственных положениях за исключением вертикального сверху вниз.

- На 1 кг наплавленного металла приходится 1,7 кг расходного материала.

- Временное сопротивление разрыву – 539 МПа.

- Относительное удлинение составляет 22%.

- Значение ударной вязкости – 80 Дж/см².

- Коэффициент наплавки равен 11 г/Ач.

Нормативные требования, которые распространяются на электрод ЦЛ-11, – ГОСТ 9466-75 и ГОСТ 10052-75.

Как научиться варить

Практика и еще раз практика – это наиболее действенный способ обучения сварочным работам. Несложный с теоретической точки зрения процесс требует навыков и профессиональной ловкости. На первых порах можно просто наблюдать, как работы выполняют специалисты, чтобы потом использовать их приемы самостоятельно.

Держатель нужно брать так, чтобы не заслонять обзор зоны сварки. Потом нужно наклонить электрод по отношению к рабочей поверхности под углом 30 градусов. Делается несколько скользящих движений электродом по детали, чтобы инициировать розжиг дуги. В этот момент важно выдержать расстояние между стержнем и заготовкой, чтобы не разорвать дугу и не допустить «залипание» электрода.

Через небольшой промежуток времени в зоне сварки появится красное пятно – результат плавления флюса. Примерно через 2-3 секунды посредине красного пятна проявится оранжевый цвет. Его яркость будет заметно выше, а по краям проявляется мелкая рябь. Именно эта часть называется сварочной ванной – место, где металл расплавляется и после остывания формируется сварочный шов.

Химический состав наплавленного металла

Как видно из таблицы ниже, в составе получаемого металла шва присутствует ниобий. Металл способен образовывать сверхтвердые карбиды. Это позволяет получать высокопрочное соединение при сварке теплостойких и жаропрочных сталей. Также мы видим крайне низкое содержание в составе вредных примесей – фосфора и серы.

| Углерод (С) | Марганец (Mn) | Кремний (Si) | Никель (Ni) |

| 0,05–0,12% | 1–2,5% | <1,3% | 8–10,5% |

| Хром (Cr) | Ниобий (Nb) | Сера (S) | Фосфор (P) |

| 18–22% | 0,7–1,3% | 0,01% | 0,02% |

Виды и состав обмазки сварочных электродов

Для ручной дуговой сварки применяются электроды, состоящие из стержней длиной 25-45 см, на поверхность которых нанесен слой специального покрытия. На рынке представлено их несколько классов:

- стабилизирующие. В своем составе имеют элементы, которые отлично ионизируют сварочную дугу. В большинстве своем покрытие наносится на стержни тонком слоем — тонкопокрытые электроды;

- защитные. Покрытие выполнены из смеси разных материалов. Основная задача состава — защитить зону расплава от воздействия атмосферного воздуха. Помимо этого, они способствуют стабильному горению дуги, рафинируют и легируют шов;

- магнитные. Наносятся на стержень непосредственно в процессе выполнения сварочных работ. Напыление осуществляется под воздействием электромагнитных сил, которые образуются между проволокой под напряжением и ферримагнитным порошком, засыпанным в специальный бункер. Проволока или стержень подаются в сварочную зону именно через этот бункер.

Существуют такие основные виды электродных покрытий:

- руднокислые. В их составе есть окислы марганца и железа, кремнезема и много ферромарганца. Чтобы создать защитную среду в состав включаются органические вещества — крахмал, древесная мука, целлюлоза и прочие;

- рутиловые. Становятся все более популярными, благодаря развитию технологий по добыче рутиловых минералов. Основной его компонент — двуокись титана (TiO2). Помимо рутила в покрытиях содержатся и другие элементы: карбонаты калия и магния, ферромарганец, кремнезем;

- фтористо-кальциевые. В состав включены карбонаты кальция и магния, ферросплавов и плавикового шпата;

- органические. В составе преимущественно органические соединения. Чаще всего используется оксицеллюлоза с добавлением шлакообразующих материалов, раскислителей и легирующих присадок.

Рекомендуемые значения силы тока

Инверторный аппарат дает возможность задать точные параметры сварки под тот или иной диаметр стержня и получить в результате ровный и качественный шов. Ниже приведены рекомендуемые (средние) значения величины тока с учетом диаметра электрода и пространственного положения сварки.

| Диаметр электрода, мм | Нижнее положение | Верхнее положение | Потолочное положение |

| 2 | 40… 55 А | 30… 40 | 30… 40 |

| 2,5 | 55… 65 А | 40… 50 | 40… 50 |

| 3 | 70… 90 А | 50… 80 | 50… 80 |

| 4 | 130… 155 А | 110… 130 | 110… 130 |

| 5 | 150… 180 А | 120… 160 | – |

Сушка и прокалка электродов

Во время транспортировки или хранения электроды могут отсыреть. В таком случае нужна предварительная сушка, а еще лучше – прокалка. Это очень важная процедура, которая в конечном итоге положительно влияет на загорание дуги.

Не стоит часто прибегать к прокалке электродов, поскольку неоднократное нагревание способно повредить покрытие стержня. Подвергать процедуре желательно только требуемое для текущих работ количество электродов. Или же их должно остаться совсем немного.

Прокалывание практично еще и тем, что поднимает температуру электродов непосредственно перед работой. Это важно, например, для сварки труб или при работе с толстыми заготовками. Предварительный прогрев дает возможность получать герметичные стыки во время «сварки под давлением». Но следует иметь ввиду, что важен постепенный нагрев. При резком перепаде температуры не исключено образование известкового налета.

Прокалка связана с предельными сроками и длительностью хранения электродов. Согласно общепринятым нормативам максимальный срок годности отечественной продукции составляет пять лет. На практике электроды могут храниться несколько дольше, не теряя при это своих характеристик.

Электроды ЦЛ-11 – применение

Изделия повсеместно используются в различных отраслях промышленности – теплоэнергетике, машиностроении, судостроении, авиастроении, в нефтепереработке и нефтехимии, в пищевой индустрии и т. д. Укажем детальнее, исходя из марок свариваемых сталей.

- 12Х18Н9Т (коррозионностойкая жаропрочная). Электроды позволяют сваривать трубы, а также детали котлов и других емкостей, рассчитанных на рабочие среды с температурой до 600 °С, при наличии агрессивных сред – до 350 °С.

- 08Х18Н12Т (коррозионностойкая обыкновенная). Из сплава с помощью сварки изготавливают судовые корпусные элементы, трубы и трубную арматуру, рассчитанную на работу в условиях агрессивных сред (растворы солей, щелочей), бесшовные трубы для печей и для нефтеперегонки.

- 08Х18Н12Б (коррозионностойкая обыкновенная). Путем сварки изготавливаются узлы и детали корпусов машин, специальной и авиационной техники, а также детали высокой ударной вязкости, рассчитанные на работу в условиях низких температур (холодильное оборудование). Минимальная температура, при которой могут эксплуатироваться такие конструкции, -253 °С.

- 12Х18Н10Т (калиброванная коррозионно-стойкая, жаростойкая и жаропрочная). Получаемые путем сварки изделия стойки к воздействию щелочных и кислотных растворов, разбавленных растворов уксусной, фосфорной, азотной кислот. Узлы и элементы могут работать при температуре до 600 °С, при наличии агрессивных сред – до 350 °С. Это корпуса, трубы, коллекторы выхлопных систем, теплообменники, детали печного оборудования и многое другое.

Во всех перечисленных марках преобладающим легирующим элементом является хром (18%). Доля никеля составляет от 9 до 12%. Также в составе может присутствовать не более 1,5% титана (в маркировке буква Т) и до 1,3% ниобия (буква Б).

Назначение сварочных электродов

Роль электродов сводится к формированию дуги в электродуговой сварке. Качество электродов напрямую влияет на эффективность работы и результат. Насколько стабильной будет дуга, как глубоко прогреется металл, легко ли разжечь дугу и другие нюансы во время сварки определяются выбором электродов. Они должны:

- поддерживать во время работы стабильную дугу;

- плавиться равномерно;

- формировать аккуратный шов с нужным химическим составом;

- создать условия для минимизации разбрызгивания раскаленного металла;

- способствовать повышению эффективности сварочных работ;

- обеспечивать прочность стыка;

- обладать низкой степенью токсичности.

Помимо этого, должен легко удаляться шлак, который образуется в процессе сварочных работ.

Черт. 1

стержень; 2 — участок перехода; 3 — покрытие; 4 — контактный торец без покрытия

Черт.1

2.2, 2.3. (Исключены, Изм. N 1).

2.4. Структура условного обозначения электродов приведена на схеме (черт.2).

2

| Номинальный диаметр электрода, определяемый диаметром стержня, | Номинальная длина электрода (пред. откл. ±3) со стержнем из сварочной проволоки | Длина зачищенного от покрытия конца (пред. откл. ±5) | |

| низкоуглеродистой или легированной | высоколегированной | ||

| 200 | 150 | ||

| 1,6 | 250 | 200 | 20 |

| (250) | |||

| 250 | 200 | ||

| 2,0 | (300) | 250 | |

| (300) | |||

| 250 | 250 | 20 | |

| 2,5 | 300 | (300) | |

| (350) | |||

| 300 | 300 | ||

| 3,0 | 350 | 350 | |

| (450) | 25 | ||

| 4,0 | 350 | 350 | |

| 450 | (450) | ||

| 5,0 | |||

| 6,0 | |||

| 8,0 | 450 | 350 450 | |

| 10,0 | |||

| 12,0 | 30 | ||

Примечания:

1. Размеры, указанные в скобках, применять не рекомендуется.

2. Допускается изготовлять электроды номинальным диаметром 3.15; 3.25; 6.3 и 12,5 мм.

3. По соглашению изготовителя и потребителя может быть установлена иная длина электродов.

4. По соглашению изготовителя и потребителя покрытие с конца электрода на длине допускается не зачищать. При этом оба торца электрода должны быть зачищены как контактные.

5 и 6. (Исключены, Изм. N 1).

7. На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается увеличение предельных отклонений длины электрода до ±4 мм.

8. Форма зачистки покрытия со стороны контактного торца электрода должна быть конусной, округлой или переходной между конусной и округлой. При этом угол конусности и радиус кривизны не регламентируются, однако в любом случае контактный торец электрода должен быть свободен от покрытия.

9. На отдельных электродах, суммарное число которых не должно превышать 10% общего числа контролируемых электродов, допускается плоская зачистка покрытия на контактном торце электрода по всему периметру или на отдельных участках при условии отсутствия покрытия на поверхности контактного торца.

10. На контактный торец электрода может быть нанесен слой ионизирующего вещества, облегчающего возбуждение сварочной дуги, состав которого должен соответствовать предусмотренному стандартом или техническими условиями на электроды конкретной марки. (Измененная редакция, Изм. N 1, 2).

Черт. 3

1 — покрытие электрода; 2 — стержень электрода

Черт.3

(400±10) °С — для основного покрытия; (180±10) °С -для кислого и рутилового покрытий; (110±5) °С — для целлюлозного покрытия. Для прочих и смешанных видов покрытий, а также для кислого и рутилового покрытий, содержащих целлюлозу, температуру принимают в соответствии с указаниями стандартов или технических условий на электроды контролируемой марки. Содержание влаги в покрытии () в процентах вычисляют с погрешностью 0,1% по формуле

,

где — исходная масса покрытия, г; — постоянная масса покрытия, г. Массу определяют взвешиванием с погрешностью 0,01 г. Допускается определять содержание влаги в покрытии другими методами, обеспечивающими требуемую точность. (Измененная редакция, Изм. N 1).

5.6. Коэффициент массы покрытия () в процентах вычисляют с погрешностью 0,1% по формуле

,

где — масса покрытой части электрода, г; — масса стержня этой же части электрода, г. Массу определяют взвешиванием с погрешностью 0,1 г.

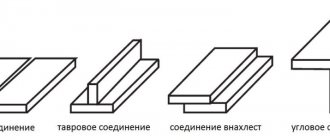

5.7. При проверке сварочно-технологических свойств электродов, предназначенных для сварки сталей, электродами контролируемой партии выполняют один односторонний сварной тавровый образец и один двусторонний сварной тавровый образец. В случаях, установленных стандартами или техническими условиями на электроды конкретной марки, вместо одностороннего сварного таврового образца выполняют трубный сварной стыковой образец. Примечания:

1. На двусторонних сварных тавровых образцах проверяют склонность швов к образованию трещин.

2. Если стандартом или техническими условиями на электроды контролируемой марки предусмотрена более жесткая проба для проверки склонности швов к образованию трещин, выполнение двусторонних сварных тавровых образцов не является обязательным.

3. В случаях, установленных стандартом или техническими условиями на электроды контролируемой марки, выполнение двусторонних сварных тавровых образцов допускается не производить, однако изготовитель обязан обеспечить отсутствие склонности к образованию трещин в сварных швах, выполненных электродами данной партии, в соответствии с требованиями настоящего стандарта. (Измененная редакция, Изм. N 1, 2).

5.8. Для изготовления сварных образцов при проверке по п.5.7 электродов для сварки углеродистых конструкционных сталей следует использовать пластины из стали марки Ст3сп по ГОСТ 380 и трубы из стали марки 20 по ГОСТ 1050. Если электроды предназначены для сварки как углеродистых, так и низколегированных конструкционных сталей, марки стали пластин и труб должны соответствовать указанным в стандарте или технических условиях на электроды контролируемой марки.

5.9. Для изготовления сварных образцов при проверке по п.5.7 электродов для сварки низколегированных, легированных и высоколегированных сталей следует использовать пластины и трубы из стали, для сварки которой предназначены электроды контролируемой марки. Если электроды предназначены для сварки сталей нескольких марок или для сварки стали, из которой листовой прокат и трубы не изготавливаются, марки стали пластин и труб должны соответствовать указанным в стандарте или технических условиях на электроды контролируемой марки.

Допускается замена пластин из низколегированных и легированных сталей пластинами из стали марки Ст3сп по ГОСТ 380 и пластин из высоколегированных сталей пластинами из других сталей того же структурного класса при условии предварительной наплавки пластин контролируемыми электродами не менее чем в три слоя в местах наложения сварных швов и на примыкающих к ним участках шириной не менее 25 мм с механической обработкой наплавленных поверхностей. Примечание. Допускается наплавка электродами других партий той же марки (в том числе другого диаметра).

5.8, 5.9. (Измененная редакция, Изм. N 1).

5.10. Форма и размеры сварных тавровых образцов должны соответствовать указанным на черт.4 и в табл.7.

ПРАВИЛА ПРИЕМКИ

4.1. Для проверки соответствия электродов требованиям настоящего стандарта предприятие-изготовитель должно проводить приемо-сдаточные испытания каждой партии электродов. При этом проверяют соответствие электродов требованиям пп.3.9 и 3.12, а также требованиям стандарта или технических условий на электроды конкретной марки в части химического состава наплавленного металла, механических и специальных свойств и характеристик наплавленного металла, металла шва или сварного соединения. Необходимость проверки электродов на соответствие требованиям пп.2.1, 3.3-3.7, 3.11, а также проверки содержания влаги в покрытии, и коэффициента массы покрытия устанавливают в стандарте или технических условиях на электроды конкретной марки. Однако изготовитель должен обеспечить соответствие электродов этим требованиям. (Измененная редакция, Изм. N 1, 2).

4.2. Каждая партия должна состоять из электродов одной марки, одного диаметра. Все входящие в партию электроды должны быть изготовлены по одному технологическому процессу, на однотипном оборудовании, с использованием стержней из проволоки одной марки с постоянным составом покрытия из компонентов одних и тех же партий. Партия электродов со стержнями из легированной или высоколегированной проволоки должна быть изготовлена с использованием проволоки одной партии. Примечания:

1. Определение партии проволоки — по ГОСТ 2246.

2. В случаях, установленных стандартом или техническими условиями на электроды конкретной марки, с согласия потребителя допускается изготовление партии электродов с использованием стержней из легированной или высоколегированной проволоки двух или нескольких партий, близких по химическому составу металла. При этом партии должны состоять из проволоки одной марки, одного диаметра, одного назначения и одного вида поверхности.

4.3. Масса партии электродов в зависимости от их назначения и диаметра не должна превышать значений, указанных в табл.6.

Таблица 6

| Назначение электродов | Диаметр электродов, мм | Масса партии электродов, т |

| Сварка углеродистых и легированных конструкционных сталей | До 3,15 | 10 |

| Св. 3,15 | 20 | |

| Сварка легированных теплоустойчивых сталей | До 3,15 | 5 |

| Св. 3,15 | 10 | |

| Сварка высоколегированных сталей с особыми свойствами, наплавка поверхностных слоев с особыми свойствами | До 3,15 | 3 |

| Св. 3,15 | 5 |

Примечание. По соглашению изготовителя и потребителя допускается увеличивать массу партии электродов с кислым, целлюлозным и рутиловым покрытиями, но не более чем в два раза.

4.4. Для проверки соответствия электродов требованиям пп.2.1, 3.3-3.7, 3.13 из разных упаковочных мест, но не менее чем из десяти, или на выходе из прокалочной печи (не менее десяти отборов с конвейера через равные промежутки времени или из разных тележек) отбирают 0,5 % электродов от каждой тонны, входящей в партию, но не менее 10 и не более 200 электродов от партии. Примечание. При положительных результатах проверки электроды, отобранные по настоящему пункту, могут быть использованы для других видов испытаний.

4.2-4.4. (Измененная редакция, Изм. N 1).

4.5. (Исключен, Изм. N 1).

4.6. Для проверки соответствия электродов требованиям пп.3.9 из разных пачек или коробок отбирают не менее 5 электродов от каждой тонны, входящей в партию, но не менее 10 и не более 50 электродов от партии.

4.7. Для проверки соответствия электродов требованиям п.3.11, коэффициента массы покрытия и содержания влаги в покрытии для каждого вида испытаний из разных пачек или коробок отбирают не менее трех электродов от каждой тонны, входящей в партию, но не менее пяти и не более 25 электродов от партии.

4.6, 4.7. (Измененная редакция, Изм. N 1, 2).

4.8. От каждой партии электродов, прошедшей проверку по пп.4.4, 4.6 и 4.7 должны быть отобраны электроды для проверки сварочно-технологических свойств, химического состава наплавленного металла и механических свойств металла шва, наплавленного металла или сварного соединения, а также специальных свойств и характеристик наплавленного металла, металла шва или сварного соединения (содержания ферритной фазы, стойкости против межкристаллитной коррозии и др.) — в количестве, необходимом для выполнения соответствующих проб и образцов, предусмотренных настоящим стандартом и стандартами или техническими условиями на электроды конкретной марки.

4.9. При получении неудовлетворительных результатов проверки по п.4.6, а также по п.4.7 в части прочности или коэффициента массы покрытия проводят повторную проверку на удвоенном количестве электродов, отобранных от партии. Результаты повторной проверки являются окончательными и распространяются на всю партию.

При получении неудовлетворительных результатов проверки по п.4.7 в части содержания влаги в покрытии или по п.4.8 в части размеров и количества пор (п.3.12), выявленных в металле шва или наплавленном металле при проверке сварочно-технологических свойств, допускается повторное прокаливание всех электродов контролируемой партии с последующей проверкой соответствующих показателей. При получении неудовлетворительных результатов проверки по п.4.8 в части химического состава наплавленного металла, механических и специальных свойств и характеристик металла шва, наплавленного металла или сварного соединения допускается повторное выполнение соответствующих проб и удвоенного числа образцов для проверки показателей, по которым был получен неудовлетворительный результат. Результаты повторной проверки являются окончательными.

4.8, 4.9. (Измененная редакция, Изм. N 1).