Механические передачи

Под передачами понимают механические устройства, позволяющие передавать энергию от машины-двигателя к машине-орудию. В современных машинах передача энергии осуществляется механическими, гидравлическими и пневматическими передачами: Во всех механических передачах вал и насаженные на него детали (зубчатые колеса, шкивы и т. п.), передающие вращающий момент, называются ведущими, а детали, приводимые в движение от ведущих,— ведомыми. Между ведущим и ведомым валами в многоступенчатых передачах располагаются промежуточные валы.

Передачи классифицируют по двум признакам: 1) по способу передачи движения: трением — фрикционные, ременные, канатные; зацеплением — зубчатые, червячные, винтовые, цепные; 2) по способу соединения ведущего и ведомого звеньев: непосредственным соприкосновением — фрикционные, зубчатые, червячные, винтовые; с дополнительной связью — ременные, цепные.

Передачи выполняют как с постоянным, так и с переменным передаточным числом, причем изменение передаточного числа может быть ступенчатым и бесступенчатым.

Фрикционные передачи состоят из двух катков (колес) цилиндрической или конической формы, насаженных на валы и прижатых друг к другу внешней силой. Движение передается возникающей между катками силой трения.

Ременные передачи применяются в основном в тех случаях, когда валы расположены на значительном расстоянии друг от друга и когда от передачи не требуется строгого постоянства передаточного числа. Ременные передачи являются одним из старейших видов механических передач и используются почти во всех отраслях машиностроения.

Передача состоит из двух шкивов, закрепленных на валах, и бесконечного ремня, натянутого на шкивы.

В зависимости от формы поперечного сечения ремня различают передачи: плоскоременные, клиноременные и кругло-ременные.

Для обеспечения требуемого натяжения ремня в состав передачи обычно вводят специальные натяжные устройства (электродвигатель ставят на подвижных направляющих или подвешивают шарнирно и др.).

Наиболее широко распространенным типом механических передач являются зубчатые передачи. Основными достоинствами этих передач являются высокий КПД (до 0,98), компактность по сравнению с фрикционными и ременными передачами, постоянство передаточного числа, возможность передачи больших мощностей.

Зубчатые передачи и колеса классифицируют по следующим основным признакам: 1) по взаимному расположению осей колес; различают цилиндрические с параллельными осями, причем зацепление может быть как наружным, так и внутренним (рис. 3.11); конические, когда они пересекаются (рис. 3.12); коническая передача с перекрещивающимися осями (гипоидная); реечные передачи, служащие для преобразования вращательного движения шестерни в поступательное движение зубчатой рейки, и наоборот;

Рис: 3.11. Цилиндрические зубчатые передачи.

2) по расположению зубьев относительно образующей колес; различают прямозубые (рис. 3.11, а и рис. 3.12, а), косозубые (рис. 3.11,6 и рис. 3.12,6), шевронные (рис. 3.11, в) и с криволинейными зубьями (рис. 3.12, в). При переходе от прямозубых передач к непрямозубым повышается плавность работы, уменьшается износ и шум. По форме профиля зубьев различают эвольвентные, циклоидальные и круговые зацепления.

Рис. 3.12. Конические зубчатые передачи.

Для передачи вращательного движения между валами, оси которых скрещиваются, применяются червячные передачи.

Червячная передача (рис. 3.13) состоит из вращающегося винта 1, называемого червяком, и червячного колеса 2, имеющего на своем ободе зубья, сцепляющиеся с витками червяка. Ведущим звеном передачи обычно является червяк, одно-, двух-или четырехзаходный.

Рис. 3.13. Червячная передача.

К числу механических передач зацеплением кроме зубчатых и червячных относятся также цепные и винтовые передачи.

Цепные передачи применяются, когда необходимо передать вращательное движение без проскальзывания между валами, расположенными друг от друга на значительном расстоянии (до 8 м).

Цепная передача основана на зацеплении тягового органа в виде бесконечной замкнутой цепи со звездочками, представляющими собой зубчатые колеса с зубьями специального профиля. Цепь может охватывать две или более звездочек.

КПД цепной передачи сравнительно высок и составляет 0,96—0,98.

Наиболее распространенными являются приводные втулочные (рис. 3.14), роликовые, зубчатые и фасонно-звенные цепи.

Рис. 3.14. Приводные цепи.

Винтовые передачи (винт—гайка) служат для преобразования вращательного движения в поступательное, а в некоторых случаях наоборот.

Достоинства винтовых передач: легкость получения медленного движения при большом выигрыше в силе; простота конструкции и технологии изготовления; способность воспринимать большие нагрузки и осуществлять перемещения с большой точностью. Недостатком таких передач является большое трение, обусловливающее их повышенный износ и низкий КПД.

Вращающиеся детали в машинах и механизмах устанавливают на осях и валах. Оси бывают вращающиеся и неподвижные, причем они -не передают вращающий момент и, следовательно, испытывают лишь деформацию изгиба. Валы в отличие от осей служат для передачи вращающих моментов и под действием приложенных к ним нагрузок испытывают деформации кручения и изгиба.

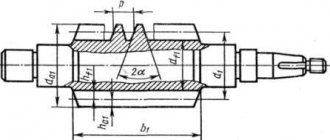

Опорные поверхности осей и валов называются цапфами. Концевые цапфы называются шипами, а промежуточные — шейками, (рис. 3.15). Концевая часть вала, предназначенная для передачи осевой нагрузки неподвижной опоре, называется пятой.

Рис. 3.15. Основные элементы осей и валов.

Опорами валов и вращающихся осей служат подшипники и подпятники. Подшипники воспринимают радиальные и осевые нагрузки и передают их на корпус или раму машины. С помощью подшипников валы и оси устанавливают в определенном положении относительно других деталей машины. Подпятники воспринимают осевые нагрузки, преимущественно вертикальные.

Подшипники и подпятники по виду трения разделяются на опоры скольжения и опоры каления; у последних трение скольжения заменено трением качения путем использования промежуточных тел качения в виде шариков или роликов.

Подшипники скольжения обычно состоят из двух основных элементов: корпуса и вкладыша из антифрикционного материала. Эти подшипники -просты, надежны в эксплуатации, но имеют сравнительно малый КПД и значительный расход смазки.

Подшипники скольжения можно разделить на две группы: неразъемные (или глухие) и разъемные. Разъемный подшипник (рис. 3.16) состоит из корпуса 1, крышки 4, болтов или шпилек 3, скрепляющих крышку с корпусом, и вкладыша 2, состоящего из двух половин. Через отверстие в крышке 4 подается густая или жидкая смазка. Износ вкладышей компенсируется поджатием верхней крышки.

Рис. 3.16. Разъемный подшипник скольжения.

Подшипники качения стандартизированы и выпускаются промышленностью в массовом количестве в большом диапазоне типоразмеров с наружным диаметром от 1,5 мм до 2,6 м и массой от 0,5 г до 3,5 т.

Подшипники качения (рис. 3.17) в большинстве случаев состоят из двух колец 1 (наружного) и 2 (внутреннего), тел качения 4 (шариков или роликов) и сепаратора 3, удерживающего тела качения на расстоянии друг от друга.

Рис. 3.17. Подшипник качения (разрез). Рис. 3.18. Радиально-упорный роликовый (а) и упорный шариковый (б) подшипники.

Эти подшипники по сравнению с подшипниками скольжения имеют меньшие моменты сил трения (т. е. более высокий КПД), сравнительно небольшой нагрев, незначительный расход смазки и малую ширину. Недостатками являются чувствительность к ударным нагрузкам и относительно большие радиальные размеры.

В зависимости от формы тел качения подшипники делятся на шариковые и роликовые. Ролики бывают: цилиндрические короткие и длинные, конические, бочкообразные и игольчатые.

По виду воспринимаемой нагрузки подшипники делятся на радиальные (рис. 3.17), радиально-упорные (рис. 3.18,а) и упорные (рис. 3.18,6).

По количеству рядов тел качения подшипники бывают одно- и двухрядные.

Муфты — это устройства, предназначенные для соединения валов между собой или с другими вращающимися на валах деталями (зубчатыми колесами, звездочками, шкивами и т. д.).

Муфты по конструкции можно разделить на три основные группы: постоянные, не допускающие расцепления (разъединения) валов в процессе эксплуатации машин; сцепные, позволяющие сцеплять и расцеплять валы как во время остановки, так и во время работы (на ходу); предохранительные, сцепляющие и расцепляющие валы автоматически при изменении режима работы машины.

К постоянным муфтам относятся: глухие, применяемые при строгой соосности соединяемых валов; компенсирующие, допускающие смещение и перекосы осей соединяемых валов; упругие, смягчающие толчки и удары.

Наиболее распространены глухие муфты: продольно-свертная и поперечно-свертная (рис. 3.19).

Рис. 3.19. Глухая поперечно-свертная муфта. Рис. 3.20. Дисковая фрикционная муфта.

Сцепные управляемые муфты подразделяются на кулачковые и зубчатые, основанные на зацеплении полумуфт, и фрикционные, в которых используется трение для плавного сцепления ведущего и ведомого валов под нагрузкой. По форме и числу рабочих поверхностей фрикционные муфты делятся на дисковые, многодисковые и конические.

Простейшая дисковая фрикционная муфта (рис. 3.20) состоит из полумуфты 2, неподвижно насаженной на вал, и полумуфты 1, которая может смещаться в осевом направлении с помощью управляющего механизма. Для включения муфты к подвижной полумуфте прикладывается усилие Q, при этом на торцевых поверхностях соприкосновения полумуфт возникает момент сил трения, вращающий ведомую полумуфту.

Любая фрикционная муфта, отрегулированная на передачу предельного для машины момента, выполняет функции предохранительной. Есть и другие конструкции предохранительных муфт, например со срезными (срезывающимися) штифтами и др.