Краткие сведения о металлических порошках

Металлические порошки представляют собой мелкие кристаллические зерна (фракции) размерами от 10 до 500 мкм, иногда до 1 мм. Зерна могут быть игольчатой, сферической, полой сферической, пластинчатой или чешуйчатой формы. Физико-химические и технологические свойства металлических порошков определяются их химическим составом, пикнометрической плотностью, структурой, массовой долей примесей, газов, металлических и иных загрязнений порошков. Металлические порошки являются основой при производстве твердосплавных материалов. Их выпускают как из чистых металлов (хром, никель, кобальт, молибден, ванадий и др.), так и из карбидов металлов (карбиды вольфрама, титана, тантала).

Отрасль производства, занимающаяся выпуском порошков (твердосплавных материалов), называется порошковой металлургией. В порошковой металлургии применяются следующие методы производства твердосплавных материалов:

- физико-химический;

- термометаллургический;

- механический;

- комбинированный.

Порошковая металлургия включает в себя две самостоятельные отрасли производства. Первая — производство различных порошкообразных материалов (порошков, зерен, гранул, электродов, монолитов и полуфабрикатов). Вторая — переработка порошкообразных материалов в изделия (токарные и фрезерные сменные пластины, заготовки для монолитного инструмента, насадки для бурового и режущего инструмента, фильеры, электродные материалы, монолиты, электроконтакты и различные конструкционные изделия).

В настоящее время в порошковой металлургии налажено производство различных изделий из твердосплавных материалов, в том числе фильтров высокой очистки, фрикционных и антифрикционных деталей, пластин для наплавки режущего, ударного, бурового, абразивного и другого инструмента.

На основе порошковой металлургии выпускают высоколегированные конструкционные и инструментальные стали, например, сталь марки Х23Н18. Изделия из этой стали изготавливают путем спекания порошков. Применяется сталь для изготовления подшипников (вкладышей) скольжения. После химико-термической обработки (сульфидирования или борирования) этих вкладышей исключаются задиры, адгезия и создается мягкость скольжения вала. Такая пара может работать при повышенных температурах (до 600 °C) и в агрессивных средах.

Для изготовления уплотнительных деталей (кольца, прокладки, вкладыши) применяют стали на основе системы хром— никель— графит, полученные из металлических порошков. Эти детали находят применение в газовых турбинах и аппаратах. Они выдерживают воздействие активной газовой среды, высоких температуры и давления.

Сплавы, изготовленные из порошков на основе хрома, никеля и титана (Х65Н32, Х66Н30Т4, Х68Н20Т2 и др.), применяют для производства электродов (сварка конструкций из высоколегированных сталей, работающих в агрессивных средах и при высоких температурах). Из высоколегированных порошков получают также инструментальные быстрорежущие стали (Р6М5Ф3, Р6М5К5, Р12МФ5, Р12М3Ф2К8 и др.), которые применяются для изготовления цельного режущего инструмента для обработки деталей и заготовок из высокопрочных и жаропрочных, в том числе коррозионно-стойких сталей и сплавов. Практика показывает, что режущие свойства инструмента из этих сталей значительно выше, чем инструмента из сталей, полученных плавкой и последующим прокатом. Они выдерживают высокие режимы резания при повышенных температурах, их красностойкость более 600 °C. Например, инструмент из стали марки Р6М5К5 при рабочей температуре 650 °C будет иметь твердость 52 HRA. Если стойкость инструмента из стали Р6М5К5, изготовленного литьем и прокатом, при температуре 650 °C и твердости 52 HRA будет 240 мин, то инструмент аналогичной марки, изготовленный из порошков, при этих же условиях резания будет иметь стойкость значительно выше (примерно 360 … 420 мин).

Порошковая металлургия также освоила производство безвольфрамовых быстрорежущих сталей (Р0М6Ф1, Р0М2Ф3, Р0М10Ф3 и др.). Эти стали значительно дешевле, так как не содержат дорогостоящего вольфрама. Они имеют плотную мелкозернистую и стабильную структуру. Инструмент из этих сталей имеет более высокие стойкость и красностойкость.

Углеродистые стали

Углеродистые инструментальные стали маркируются буквой У, а следующая за ней цифра показывает содержание углерода в десятых долях процента. Для изготовления инструмента применяют углеродистые качественные стали марок У7-— У13 и высококачественные стали марок У7А—У13А. Высококачественные стали содержат не более 0,02 % серы и фосфора, качественные — не более 0,03 %. По назначению различают углеродистые стали для работы при ударных нагрузках и для статически нагруженного инструмента. Стали марок У7—У9 применяют для изготовления инструмента при работе с ударными нагрузками, от которого требуется высока я режущая способность (зубила, клейма по металлу, деревообделочный инструмент, в частности пилы, топоры и т. д.). Стали марок У10—У13 идут на изготовление режущего инструмента, не испытывающего при работе толчков, ударов и обладающего высокой твердостью (напильники, шаберы, острый хирургический инструмент и т. п.). Из стали этих марок иногда изготавливают также простые штампы холодного деформирования. Углеродистые доэвтектоидные стали после горячей пластической обработки {ковки или прокатки) и последующего охлаждения на воздухе имеют структуру, состоящую из пластинчатою перлита и небольшого количества феррита, а заэвтектоидные стали — пластинчатого перлита и избыточного цементита, который обычно образует сплошную или прерывистую сетку но границам бывших зерен аустенита. Термическая обработка углеродистых инструментальных сталей состоит из двух операций: предварительной и окончательной обработок. Предварительная термическая обработка сталей заключается в отжиге при 740—760 °С, цель которого — получить микроструктуру, состоящую из зернистого перлита — псевдоперлита, так как при такой микроструктуре после последующей закалки получаются наиболее однородные свойства. Кроме того, при такой структуре облегчается механическая обработка инструмента. Окончательная термическая обработка состоит из закалки и низкого отпуска. Закалку проводят в воде от 780—810 °С, т. е, с температур, для доэвтектоидных сталей лежащих несколько выше Лс3, а для заэвтектоидных — лежащих ниже Аст.

Углеродистые стали имеют очень высокую критическую скорость закалки — порядка 200—300 °С/с. Поэтому недопустимо даже малейшее замедление охлаждения при закалке, так как это может привести к частичному распаду аустенита при температурах перлитного интервала и, как следствие, к появлению мягких пятен. Особенно быстро протекает распад аустенита в углеродистых сталях при температурах, близких к 500—550 °С, где он начинается почти мгновенно, протекает чрезвычайно интенсивно и в течение нескольких секунд полностью заканчивается. Поэтому только инструменты малого диаметра могут после закалки в воде прокаливаться насквозь. Однако при этом в них возникают большие внутренние напряжения, которые могут вызвать существенные деформации. Инструменты, имеющие крупные размеры, при закалке в воде и в водных растворах солей, кислот и щелочей, охлаждающая способность которых выше, чем воды, закаливаются на мартенсит лишь в тонком поверхностном слое. Структура же глубинных зон инструментов представляет собой продукты распада аустенита в перлитном интервале температур. Сердцевина инструментов, имеющая такую структуру, является менее хрупкой по сравнению с мартенситной структурой. Поэтому инструменты, имеющие такую сердцевину, лучше переносят толчки и удары по сравнению с инструментами, закаленными насквозь на мартенсит. Углеродистые стали наиболее целесообразно применять для инструментов небольшого сечения (до 5 мм), которые можно закаливать в масле и достигать при этом сквозной прокаливаемости, а также для инструментов диаметром или наименьшей толщиной 18—25 мм, в которых режущая часть приходится только на поверхностный слой, например напильники, зенкера, метчики. Углеродистые инструментальные стали отпускают при температурах не более 200 °С во избежание снижения твердости. Твердость окончательно термически обработанного инструмента из углеродистых сталей обычно лежит в интервале НВ.С 56—64. Достоинствами углеродистых инструментальных сталей являются низкая стоимость, хорошая обрабатываемость давлением и резанием в отожженном состоянии. Их недостатками являются невысокие скорости резания, ограниченные размеры инструмента из-за низкой прокаливаемо-сти и его значительные деформации после закалки в воде.

8.2. Классификация твердых сплавов и минералокерамических материалов

Твердые сплавы и минералокерамические материалы — это большая группа конструкционных и инструментальных материалов, полученных из металлических и иных порошков. Изделия, полученные в процессе производства порошковой металлургии, называются спеченными.

Спеченные твердые сплавы — это материалы, состоящие из карбидов (химическое соединение углерода с различными металлами) вольфрама, титана и тантала, спрессованных в чистом металлическом кобальте. Твердые сплавы обладают высокими твердостью, прочностью, режущими и другими свойствами и сохраняют их при нагреве до высоких температур. Их твердость значительно выше твердости других материалов и приближается к твердости алмаза. Обладая такими высокими физическими, химическими, механическими, технологическими и эксплуатационными свойствами, они находят очень широкое применение в инструментальной, машиностроительной и металлообрабатывающей промышленности.

Твердые сплавы классифицируются по следующим параметрам:

- по назначению — инструментальные, конструкционные, (наплавочные, литые), фрикционные, антифрикционные, магнитные, электротехнические, для фильтров, приборов, а также материалы, идущие на изготовление быстроизнашивающихся деталей приборов, машин и конструкций, матрицы для синтеза алмазов и др. Особую группу составляют твердые спеченные инструментальные материалы для следующих видов работ: обработка металлов и других материалов резанием (токарные и другие резцы, сверла, фрезы, в том числе модульные, протяжки, развертки, строгальные ножи, накатки, шевинги и др.); горные работы (сверла для шурпов и скважин, зубила для отбойных молотков, фрезы для угольных комбайнов, шарошки для бурения, ножи, пилы, фрезы для обработки камня и др.); кузнечно-прессовые, прокатные и штамповочные работы (многопозиционные ручьи, пуансоны, матрицы, фильеры, штампы, ножи, пилы, долбяки, прокатные валики, в том числе фасонные, волочильные доски и др.); деревообработка (рамные пилы, фрезы, центровки, фрезерные крючья, строгальные ножи и др.);

- по химическому составу (материалу шихты) — металлические (легированные, быстрорежущие вольфрамовые, быстрорежущие безвольфрамовые, железоникелевые, хромоникелевые и др.), металлокерамические (карбидохромовые, карбидотитановые, вольфрамовые, титановольфрамовые, титанотанталовольфрамовые и др.), минералокерамические (микролит, керметы, оксидная и оксидно-карбидная керамика и др.);

- по видам производимого материала — порошковые (зернистые), прутковые, трубчатые, электродные, монолитные, разнотиповые заготовки и готовые изделия;

- по способу переработки в изделия — холодное прессование, горячее прессование, гидростатическое прессование, мундштучное прессование, вакуумно-компрессионное спекание и прокатка металлических порошков;

- по свойствам — красностойкие (теплостойкие), химически стойкие (коррозионно-стойкие) и твердосплавные.

Красностойкие сплавы состоят из карбидов металлов (вольфрама, титана, тантала и др.), минералокерамики и кобальта, алюминия и железа, химически стойкие — из никеля, титана, кремния и др.

Твердосплавные и минералокерамические материалы также подразделяют:

- на твердые, или повышенной твердости (1 500 … 2 000 HV), которые производят из порошков карбидов вольфрама, титана, тантала, легированных сталей, железа и других металлов и их карбидов;

- очень высокой твердости (2 000 … 2 500 HV), относящиеся, как правило, к абразивным материалам (карбид кремния, электрокорунд и др.);

- весьма твердые (более 2 500 HV), предназначенные как для абразивов, так и для режущего инструмента (алмазы естественные и искусственные, кубический нитрид бора и др.).

Особую группу в порошковой металлургии (металлокерамике) составляют твердые спеченные инструментальные материалы, выпускаемые в виде сменных многогранных пластин (СМП) для токарной, фрезерной обработки и сверления. Сменными многогранными пластинами оснащаются концевой металлорежущий, буровой и долбежный инструмент, а также фрезы, протяжки, развертки, строгальные ножи, резцы для обработки железнодорожных колес и рельсов, накатки и шевинги.

В зависимости от характеристики обрабатываемого материала и типа снимаемой стружки режущий инструмент, изготовленный из твердых спеченных сплавов, подразделяется на группы применения по ISO с числовым индексом. Группы применения учитывают механические свойства: твердость, прочность, упругость, обрабатываемость и др. и обозначаются одной из следующих букв: P, M, K, N, S и H основной группы резания и числовым индексом: 01, 05, 10, 15, 20, 25, 30, 35, 40, 45, 50.

Группы применения инструментов соответствуют следующим обрабатываемым материалам:

P — углеродистые стали всех групп и марок, низколегированные стали, высоколегированные и инструментальные стали после отжига, подшипниковая и электротехническая сталь, стальное литье, коррозионно-стойкая сталь и ковкий чугун, при точении которых образуется сливная стружка;

M — коррозионно-стойкие стали (ферритная, мартенситная и аустенитная), стальное литье, автоматная сталь, а также низколегированный и ковкий чугуны, при обработке которых образуется элементная стружка;

K — серые, ковкие и высокопрочные чугуны ферритного и перлитного классов, при обработке которых образуется стружка надлома;

N — алюминий чистый, деформируемые и литейные алюминиевые сплавы, силумин с содержанием кремния от 8 % и более, а также медь и сплавы меди (латунь и бронза); при обработке этих металлов образуется длинная сливная стружка;

S — титан и его сплавы (технически чистый титан, альфа-сплавы, сплавы альфа+бета, жаропрочные сплавы на основе железа, никеля и кобальта, при обработке которых образуется элементная стружка; H — твердые материалы (закаленная сталь и отбеленный чугун групп ЧХ, ЧН и ЧС), при обработке которых образуется сыпучая стружка.

Числовой индекс характеризует изменение вида обработки, режим резания и свойства инструментального твердого сплава.

При выборе марки твердого сплава следует учитывать тип и характеристику обрабатываемого материала, режимы резания и техническую характеристику оборудования, его технологические возможности. Чем выше число индекса в обозначении группы применения, тем ниже износостойкость твердого сплава и допускаемая скорость резания, но выше прочность твердого сплава и допускаемые подача и глубина резания.

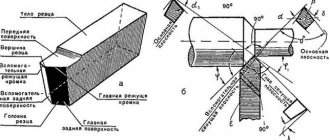

Материалы для режущих инструментов

Режущий инструмент в процессе резания металлов подвергается большому давлению срезаемого слоя и нагреву, что вызывает его износ. Поэтому основным требованием к материалам режущих инструментов является износоустойчивость при высокой температуре нагрева в течение продолжительного времени. Это требование обеспечивается большой твердостью материала в нагретом состоянии и его красностойкостью.

В настоящее время в машиностроении для изготовления режущих инструментов применяют инструментальные углеродистые, легированные и быстрорежущие стали. Кроме перечисленных сталей, применяют также пластины твердых металлокерамических и минералокерамических материалов.

Инструментальные углеродистые стали в настоящее время имеют ограниченное применение вследствие низкой красностойкости. Инструменты из этой стали хотя и имеют твердость после термообработки HRC 60 — 63, но при нагреве до 200 — 250°С твердость резко падает и инструмент тупится.

Из инструментальной углеродистой стали марок У10А, У12А изготовляют режущие инструменты, работающие с малыми скоростями резания (V ≤ 10 м/мин), например напильники, ножовочные полотна, метчики, плашки и т. д.

Инструментальные легированные стали отличаются от углеродистых инструментальных сталей тем, что в них введены легирующие металлы: хром, вольфрам, молибден, ванадий, никель и др. Эти стали содержат 0,85 ÷1,5%С. Они после закалки имеют твердость HRC 62 — 64, обладают высокой вязкостью и высокими механическими качествами σпч = 160 — 170 кГ/мм2. Однако их красностойкость не превышает 350 — 400°С, поэтому эти стали применяют при изготовлении режущих инструментов для обработки металлов (отбеленный чугун, нагартованную сталь и т. п.) при малых и умеренных скоростях резания (примерно в 1,2 ÷ 1,5 раза больших, чем при работе инструментами, изготовленными из инструментальной углеродистой стали). Легированная хромокремнистая сталь 9ХС и особенно хромовольфрамовые марок ХВГ и 9ХВГ мало деформируются при закалке, что очень важно приизготовлении таких сложных режущих инструментов, как протяжки, длинные развертки, метчики, сверла, фрезы и т. п.

Быстрорежущие стали — это хромовольфрамовые стали с содержанием вольфрама от 8,5 до 19% и от 3,8 до 4,4% хрома. Режущий инструмент из быстрорежущих сталей имеет после термообработки твердость HRC 62 — 65, повышенную сопротивляемость износу и сохраняет режущие свойства при нагреве до 600 — 650°С. Это позволяет работать инструментом, изготовленным из быстрорежущей стали со скоростями, в 2 — 4 раза большими, чем инструментами, изготовленными из инструментальной углеродистой стали.

В настоящее время широко применяют быстрорежущие стали марок Р9 и Р18 с содержанием вольфрама в среднем соответственно 9 и 18%. Кроме этих основных марок, при обработке жаропрочных и других сплавов применяют кобальтовые и ванадиевые инструментальные быстрорежущие стали марок Р9Ф5, Р14Ф4, Р18Ф2, Р8К5, Р9К10, Р10К5Ф5, Р18К5Ф2.

В приведенных марках буква Р обозначает вольфрам, буква Ф — ванадий, буква К — кобальт, а следующие за буквой цифры обозначают содержание данного металла в процентах. Например, марка стали Р10К5Ф5 содержит десять процентов вольфрама, пять процентов кобальта и пять процентов ванадия.

Твердые сплавы представляют раствор карбидов вольфрама и карбидов титана в металлическом кобальте. Их изготовляют в виде пластин необходимой формы путем спекания при температуре около 1900°С. Получающиеся пластины обладают очень высокой твердостью HRC 88 — 92, большой износостойкостью и красностойкостью (900 — 1000°С). Пластины твердых сплавов припаивают или механически крепят специальными прижимами к корпусу (державке) из конструкционной или инструментальной углеродистой стали (У7А, У8А).

Режущие инструменты с пластинами из твердых сплавов применяют для обработки самых твердых металлов, включая закаленную сталь и неметаллические материалы (стекло, фарфор, пластмассы) при скоростях резания в 3 — 4 раза больше, чем скорость обработки инструментом из быстрорежущей стали.В настоящее время заводы твердых сплавов выпускают две основные группы этих сплавов: вольфрамовая группа, основные марки которой ВК2, ВКЗ, ВК4, ВК6, ВК6М, ВК8, ВК8В, и титановольфрамовая с основными марками Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4 и Т60К6, и тантало-титановольфрамовая ТТ7К12. Твердые сплавы группы ВК предназначены для обработки чугуна и других твердых, хрупких металлов и неметаллических материалов; сплавы группы ТК предназначаются для обработки сталей.

Во всех приведенных марках твердых сплавов цифры после буквы К обозначают содержание кобальта в процентах, а цифры после буквы Т — содержание карбида титана в процентах; остальное до 100% — карбиды вольфрама. Например, твердый сплав ВК6 содержит 6% кобальта и 94% карбидов вольфрама; сплав Т60К6 — 60% карбида титана, 6% кобальта и 34% карбида вольфрама.Среди перечисленных марок твердых сплавов марки ВК4, ВК6М и ВК8В включены в ГОСТ в 1958 г. Они предназначаются для обработки резанием металлов и неметаллических материалов и по ряду свойств — твердости, эксплуатационной прочности и износоустойчивости — превосходят некоторые старые марки твердых сплавов (ВКЗ, ВК6, ВК8).

Минералокерамический материал для изготовления пластин к режущим инструментам состоит из окиси алюминия (Аl2Оз) и получается методом прессования с последующей термообработкой. Минералокерамические пластины крепят механически к металлическим державкам или же припаивают их, предварительно подвергая металлизации. В промышленности применяют минералокерамические пластины марок Т-48 и ЦМ-332. Эти материалы, обладая очень большой твердостью (HRC 91 — 93) и красностойкостью 1200ºС, позволяют обрабатывать металлы резанием со скоростью до 2000 м/мин, т. е. превышающую скорость резания твердыми сплавами в 1,5 — 2 раза. Но существенным недостатком минерало-керамического материала является высокая хрупкость, препятствующая его широкому внедрению в промышленность.

Наиболее эффективно минералокерамические материалы используют для режущего инструмента при получистовой и чистовой обработке сталей, чугуна и цветных металлов в условиях безударной нагрузки.

Инновационные технологии в производстве твердых сплавов

В настоящее время на предприятиях по производству твердых сплавов внедряются прогрессивные технологии, позволяющие поставлять на рынок, в том числе и на международный, твердосплавные пластины для оснащения ими различного режущего инструмента. Например, на ОАО «Кировградский завод твердых сплавов» (Свердловская область) совместно с Институтом химии твердого тела УрОРАН и другими научно-исследовательскими институтами РФ разработан комплекс мероприятий, внедрение которого позволяет производить твердосплавные пластины, не уступающие по качеству выпускаемым изделиям западных фирм. Разрабатываются наноструктуированные твердые сплавы, которые приходят на замену обычным мелкозернистым твердым сплавам, используемым в производстве металлорежущего, бурового, штампового, концевого и другого инструмента. Также внедряются в производство импортно-замещающие металлорежущие пластины, которые пользуются большим спросом у машиностроительных предприятий.

Внедрены такие технологии и освоено новое оборудование, как сушка твердосплавных смесей распылением, вакуумно-компрессионные печи спекания, аттритор для приготовления смесей, пресс с роботизированным съемом деталей, установки для нанесения покрытий, парк сверхточного шлифовального оборудования и др. Все это в едином комплексе направлено на выпуск высокотехнологичных изделий — сменных многогранных пластин высокой степени точности, с новой геометрией передней поверхности, новыми стружколомами и износостойкими покрытиями, высокой объемной пористости (0,02 % вместо 0,2 %).

За последнее время на ОАО «Кировоградский завод твердых сплавов» освоено производство 44 типов высокоточных сменных многогранных пластин. Потребителями этих пластин являются около 40 машиностроительных, металлообрабатывающих и инструментальных предприятий, такие как ОАО «НПК «Уралвагон, ОАО «Томский инструментальный и др. Отзывы о качестве и надежности металлорежущего инструмента, его эксплуатационных свойствах, поступающие с предприятий-потребителей, положительные. Кроме того, со своей продукцией завод вышел на международный рынок. Рассмотрим кратко некоторые инновационные технологические процессы, внедряемые на ОАО «КЗТС».

- Разработка наноструктуированных твердых сплавов. Благодаря внедрению этой технологии решена проблема дальнейшего экономного использования дорогостоящих вольфрамовых, титановольфрамовых и титанотанталовольфрамовых твердых сплавов, на их основе освоено производство новых материалов, обладающих более высокими свойствами.

- Производство твердосплавных стержней для монолитного инструмента (фрез, сверл, метчиков и др.). Для этих целей созданы новый субмикронный сплав, которому присвоена марка А04 и его модификация А04-6 (табл. 8.1). Данные сплавы созданы путем модификации твердосплавной смеси присадкой нанопорошка карбида вольфрама (60 нм). Этот сплав по своим физико-механическим и эксплуатационным свойствам не уступает аналогам, выпускаемым мировыми лидерами в производстве твердых сплавов.

- Использование вакуумно-компрессионных печей спекания позволяет получить практически беспористый сплав. Это достигается путем обжатия изделий в процессе спекания давлением аргона в 50 бар. Снижение объемной пористости с 0,2 % до 0,02 % дает рост физико-механических свойств и эксплуатационной стойкости на 10 … 20 %.

- Внедрение установок сушки смесей распылением НС120 (фирма NIRO A/S, Дания) позволило получить более качественный гранулометрический состав фракций твердосплавной смеси. При этом ликвидирован тяжелый, опасный и малопроизводительный труд рабочих, что привело к резкому росту производительности труда и сохранению здоровья людей.

| Таблица 1. Свойства инновационных субмикронных сплавов А04 и А04G6 | |||||

| Марка сплава | Твердость HRA, не менее | Плотность, г/см2 | Предел прочности при изгибе, кгс/мм2 (Н/мм2), не менее | Коэрцитивная сила, не менее | |

| кА/м | Эрстед | ||||

| А04 | 92,0 | 14,35 … 14,6 | 270 (2 646) | 23,9 | 300 |

| А04-6 | 93,0 | 14,7 … 15,0 | 150 (1470) | 25,6 | 320 |

Высокие эксплуатационные свойства пластин для режущего инструмента достигаются путем сочетания конструкции, марки твердого сплава, метода нанесения и типа износостойкого покрытия. Современные износостойкие покрытия, которыми покрываются импортно-замещающие пластины, прошедшие испытание на машиностроительных заводах, показали высокое качество.

Наиболее высокие эксплуатационные качества имеют покрытия, созданные с использованием технологии по нанесению износостойких моно- и мультипокрытий пластин и концевого инструмента:

- методом химического осаждения из газовой среды (CVD);

- методом ионно-плазменного нанесения покрытий (PVD). Моно- и мультипокрытия пластин и концевого инструмента производятся на основе следующих материалов: TiN, TiCN, TiAlN, AlTN, TiAlSiN, Al2O3 и др. Эти материалы для покрытий используются в различных комбинациях.

Для метода химического осаждения из газовой среды (CVD) используется установка BERNEX BPXpro 530 L-T (Германия). Этот метод применяется для покрытия токарных пластин. Методом CVD получают покрытия нескольких типов:

- CVD-покрытие типа РТ — золотистого цвета, четырехслойное (два слоя нитрида титана и по одному слою карбонида титана и оксида алюминия), износостойкое. Слой карбонида титана обеспечивает прочное сцепление покрытия с твердосплавной пластиной, сохраняет вязкость и адгезию при высокой температуре. Карбонид титана придает вязкость режущей кромке и устойчивость к отслаиванию и выкрашиванию. Оксид алюминия обладает высокой твердостью, низкой адгезией и высокой теплостойкостью. Такое покрытие выдерживает динамические нагрузки, удары и применяется для обработки отливок и поковок;

- CVD-покрытие типа РТ-Р — черно-золотистого цвета. Передняя поверхность СМП покрывается оксидом алюминия, имеет черный цвет, полированную поверхность, что способствует легкому сходу стружки и удалению теплоты из зоны резания. Задняя поверхность имеет желтый цвет, покрыта износостойким слоем нитрида титана. Появление на задней поверхности рисок черного цвета в процессе работы говорит об изнашивании режущей кромки.

Применяются и другие типы CVD-покрытий.

Режущий инструмент, оснащенный пластинами, покрытыми методом CVD, в зависимости от типа и состава материала покрытия обладает следующими свойствами:

- толщина слоев покрытия — от 0,1 до 3,9 мкм;

- максимальная температура использования (красностойкость) — 720 … 1 050 °С;

- микротвердость — 2 600 … 3 000 HV;

- коэффициент трения — 0,15…0,32.

Методом ионно-плазменного нанесения PVD производятся покрытия двух типов: ТТ и АМ. Покрытие типа ТТ — золотистого цвета, трехслойное (два слоя нитрида титана (TiN) и один слой сложного соединения TiAlN). Применяется для покрытия фрезерных пластин и концевого инструмента. В зависимости от состава материала эти покрытия обладают следующими свойствами:

- толщина слоев покрытия — от 0,1 до 3,9 мкм;

- максимальная температура использования (красностойкость) — 600 … 1 200 °С;

- нанотвердость — 24 … 45 GPa;

- коэффициент трения — 0,5 … 0,7;

- высокие адгезия, твердость по Роквеллу и тест царапания (N).

Покрытие типа АМ — темно-фиолетового цвета, состоит из многочисленных мультислоев из соединений типа AlTiNi и TiAlNi. Такие многослойные покрытия применяются для инструмента, используемого при прерывистом резании металлов, нестабильных условиях и высоких механических нагрузках. Предназначено для фрезерного инструмента при обработке отливок, поковок и штамповок (углеродистые, легированные коррозионно-стойкие и другие стали).

Режущий инструмент, изготовленный на основе новых технологий, при испытаниях на ОАО «НПК «Уралвагонзавод» показал стойкость в 1,8 раза выше базовой стойкости обычного твердосплавного инструмента. Испытания режущего инструмента, оснащенного пластинами с новой геометрией передней поверхности и новыми стружколомами, проведенные на ОАО «НПО «ИСКРА», показали высокую стойкость таких пластин, а именно — 578 мин, что значительно превышает уровень стойкости пластин, выпускаемых западными фирмами. Следует отметить, что максимальная стойкость токарных резцов, оснащенных твердосплавными пластинами типов ВК, ТК или ТТК, составляет 120 мин. Положительные результаты получены при испытании пластин для черновой обработки на станках на Белебеевском . Стойкость пластин увеличена на 60 %. Стойкость тангециальных пластин при обработке вагонных колес на ОАО «НПК «Уралвагонзавод» увеличилась на 20 %.

Инновационные технологии, химический состав пластин и покрытия, внедряемые заводами твердых сплавов, в корне меняют традиционные представления о твердых сплавах. В связи с этим применяются новые обозначения пластин из твердых сплавов, а именно: А05 (ВК3-М), А10 (ВК60-М), А20 (ВП322), А30 (ВК10-ОМ), В20 (МС321), В25 (ВК6), В35 (ВК8), Н05 (Т30К4), Н10 (Т15К6), Н20 (Т14К8), Н30 (Т5К10), Т20 (МС221), Т25 (МС137), Т30 (ТС125), Т40 (МС146), Т50 (ТТ7К8). (В скобках приведены старые обозначения аналогов марок твердых сплавов.)

В маркировке новых сплавов принято буквенно-цифровое обозначение:

1-й знак (буква) — группа сплава: Н-ТК-сплавы; Т-ТТК, М, ТСсплавы; В-ВК-сплавы; А-мелкозернистый ВК-сплав;

2-й знак (буква) — метод покрытия: С — химическое осаждение из газовой среды (CVD); Р — ионно-плазменное нанесение покрытий (PVD);

3-й и 4-й знаки — основная группа применения по ISO (Р, М, К, N, S, H) и числовой индекс: 01, 05, 10, 15, 20, 25, 30, 35, 40, 45, 50;

5-й знак — тип покрытий (буква): А, В, Е, К, Н, О, Р, Т — указывают на различную комбинацию химических элементов, покрывающих твердый сплав;

6-й знак — вид обработки: Т (Tuminq) — точение; М (Milling) — фрезерование.

Например, твердый сплав нового поколения ВС35РТ (аналог сплава ВК8) имеет следующее обозначение: В — группа сплава ВК; С — способ покрытия — химическое осаждение из газовой среды (CVD); 35 — числовой индекс группы применения; Р — тип покрытия; Т — вид обработки. Таким образом, делаем вывод, что сменная многогранная пластина, изготовленная из твердого сплава марки ВК8, полученная вакуумно-компрессионным спеканием, пройдя дополнительную обработку покрытием в газовой среде, применяется для напайки к токарным резцам (для точения материалов с образованием сливной стружки).

Другой пример. Твердый сплав нового поколения НС10НМ (аналог сплава Т15К6) имеет следующее обозначение: Н — группа сплава ТК; С — способ покрытия — химическое осаждение из газовой среды (CVD); 10 — числовой индекс группы применения; Н — вид покрытия; М — способ обработки (Milling — фрезерование), т.е. сменная многогранная пластина, изготовленная вакуумно-компрессионным спеканием, получив покрытие в газовой среде, применяется для крепления к фрезерному инструменту (для фрезерования аустенитной и автоматной сталей, легированного и ковкого чугунов, при обработке которых образуется элементная стружка).

Как показывает практика, режущий инструмент, оснащенный твердосплавными пластинами, изготовленными на основе инновационной технологии, обладает более высокими механическими и эксплуатационными свойствами и успешно конкурирует на рынке с инструментом, поставляемым западными фирмами.