Сверление, зенкерование и развертывание

К

атегория:

Сверление металла

Сверление, зенкерование и развертывание

Далее: Фрезерование металла

Сверление, зенкерование и развертывание производится на сверлильных станках различных типов, расточных агрегатных, а также станках токарной группы. Кроме того, эти операции могут производиться с помощью ручных и механических дрелей.

Сверление. Сверлением называют операцию механической обработки с целью получения отверстий в сплошном материале. Режущими инструментами для сверления служат сверла различной конструкции. Главное движение при сверлении вращательное, движение подачи — поступательное. На сверлильных станках общего назначения и расточных станках главное движение имеет сверло; на токарных станках и специальных сверлильных станках для глубокого сверления сверло имеет только поступательное движение, а заготовка — вращательное; это определяет более высокую точность обработки.

Рис. 1. Спиральное сверло

Поперечная кромка при работе сверла не режет, а давит металл заготовки. Установлено, что около 65% усилия подачи приходится на поперечную кромку.

Рис. 2. Двойная заточка спирального сверла

Для облегчения условий работы сверла производят подточку поперечной кромки. С этой же целью производят двойную заточку сверл, работающих по чугуну и стали, с углом 2 ф! = 75—80° . Ширина Ь задней поверхности второй заточки делается в пределах 0,18—0,22 диаметра сверла. В результате двойной заточки увеличивается ширина стружки за счет толщины, уменьшается главный угол в плане, поэтому повышается стойкость сверла.

Центровочные сверла применяются для сверления центровых отверстий при зацвнтровывании заготовок. Эти сверла делаются комбинированными и двусторонними для лучшего использования инструментальной стали.

Перовые сверла выполняются в виде лопаток. Они применяются редко, в основном при сверлении отверстий в твердых поковках и литье.

Сверла с пластинками из твердых сплавов изготовляются диаметром от 3 до 50 мм и применяются для сверления отбеленного чугуна, твердых сталей и т. п.

Глубокими отверстиями считаются отверстия, имеющие длину в пять раз и более превышающую их диаметр.

Сверла для глубокого сверления изготовляются диаметром от 6 до 100 мм. Сверление отверстий такими сверлами производится на специальных сверлильных станках, причем в большинстве случаев сверлу сообщается лишь движение подачи, а главное движение (вращательное) сообщается заготовке.

Рис. 3. Центровочное сверло

Рис. 4. Перовое сверло

Рис. 5. Сверло с пластинкой из твердого сплава

На рис. 6 изображено пушечное сверло, изготовляемое из круглого стержня. Режущая кромка сверла образуется передней поверхностью и задней поверхностью (резание одностороннее).

Рис. 6. Пушечное сверло

Рис. 7. Ружейное сверло

Рис. 8. Схема зенкерования

Помимо пушечных сверл, для сверления глубоких отверстий применяют: а) ружейные сверла для сверления отверстий малого диаметра и большой глубины. Эти сверла внутри полые (для подачи охлаждающей жидкости) и имеют канавку для отвода жидкости вместе со стружкой; б) сверла одностороннего и двустороннего резания для сверления глубоких отверстий средних и больших диаметров; в) головки для кольцевого сверления глубоких отверстий большого диаметра. Qi.noшное высверливание металла при диаметрах свыше 100 мм невыгодно, поэтому в таких случаях применяют пустотелые сверлильные головки с закрепленными в них резцами.

Зенкерование. Зенкерованием называют операцию механической обработки резанием стенок или входной части отверстия; зенкерование производится по отверстиям, полученным при отливке или ковке (черным) или по просверленным заранее. Цель зенкерова-ния — получение более точных размеров отверстий и положения их осей, фасонная обработка торцовой (входной) части отверстия для получения углублений под головки винтов и пр.

Процесс резания при зенкеровании подобен одновременной работе нескольких расточных резцов, которыми в данном случае можно считать зубья зенкера.

Существуют четыре основных типа зенкеров: для расширения отверстий, для получения цилиндрических углублений отверстий, для получения конических углублений отверстий, для зачистки торцовых поверхностей.

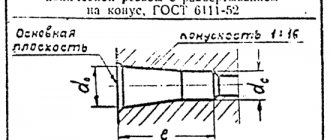

Зенкеры для расширения отверстий изготовляются трехзубыми (для отверстий до 30 мм) и четырехзубыми (для отверстий до 100 мм). На рис. 9, а показан трехзубый зенкер с коническим хвостовиком для крепления в шпинделе станка, а на рис. 281, б — четырехзубый насадной зенкер. С целью повышения производительности зенкеры оснащают пластинками из твердых сплавов.

Помимо цельных зенкеров изготовляют также зенкеры со вставными ножами, изготовленными из быстрорежущей стали или армированными твердыми сплавами. Преимуществом таких зенкеров является экономия быстрорежущей стали и возможность регулирования диаметра обработки. Насадные зенкеры со вставными ножами могут иметь 6 зубьев-

Обработка зенкерами обеспечивает исправление оси отверстиями, повышает точность до 4—5-го классов и чистоту поверхности до 4—6-гсг классов:

Зенкеры для получения цилиндрических углублений (рис. 281, в) имеют направляющую цапфу, которая изготовляется за одно целое с корпусом зенкера или (в других конструк-1 циях) делается сменной.

Зенкеры для получения конических углублений — зенковки (рис. 281, г) — чаще всего имеют угол 2cf> = 60o, реже 75, 90 и 120°. Число зубьев в зенковках колеблется от 6 до 12.

Зенкеры для зачистки торцовых поверхностей (рис. 281, д) имеют зубья только на торце. Число зубьев этих зенкеров, в зависимости от их диаметра, бывает равно 2, 4 или 6.

Кроме описанных, существуют также комбинированные зенкеры для получения ступенчатых отверстий. Эти зенкеры позволяют производить сложную обработку на простом станке, чем достигается уменьшение стоимости обработки.

Рис. 9. Зенкеры

Развертывание. Развертыванием называют операцию механической обработки резанием стенок отверстий с целью получения высокой точности и чистоты поверхности. При развертывании со стенок предварительно обработанных (сверлением и зенкерованием или только сверлением) отверстий снимается слой металла в несколько десятых миллиметра; отверстия получаются в пределах 1—3-го классов точности и 6—9-го классов чистоты. Для получения точных и чистых отверстий применяют последовательно черновое и чистовое развертывание.

Рис. 10. Развертки

По форме обрабатываемого отверстия развертки делятся на цилиндрические и конические.

Развертки, так же как и зенкеры, делают хвостовыми и насадными.

Рабочая часть 1 цилиндрической развертки состоит из режущей части 2 калибрующей части и заднего конуса. Число зубьев развертки берется четным (шесть и больше) для достижения точного промера диаметра развертки. Во избежание получения граненого отверстия распределение зубьев по окружности делают неравномерным, однако с учетом того, чтобы обеспечить возможность промера диаметра по ленточке (колебание шага 1—4°).

По способу применения развертки разделяют на машинные и ручные; по конструкции — на цельные и сборные со вставными ножами. Для увеличения стойкости режущую часть зубьев армируют пластинками твердых сплавов.

Технология сверления

Процесс предполагает последовательное удаление слоя металла в окружности заданного диаметра с помощью режущего инструмента. Сверление металла объединяет два вида движения – вращательное и поступательное. Чтобы получить необходимые размеры отверстия в металлических заготовках необходимо точно выдерживать следующие параметры технологического процесса:

- скорость вращения режущего инструмента;

- скорость горизонтального или вертикального перемещения (в зависимости от взаимного расположения заготовки и сверла).

Отверстие в металле получается с заданными параметрами только при правильно выполненной подготовительной и основной операции, а также выборе необходимого оборудования и режущего инструмента. Часто для получения требуемой точности выполняют предварительное сверление. Оно называется черновое. Производится операция с пониженным классом точности. Далее осуществляется операция чистовой обработки с применением высокоточных станков и инструмента для металлических заготовок.

Сам процесс производится в различных режимах: с применением ручного инструмента (дрели или другого инструмента), специальных сверлильных или металлорежущих станках.

Во всех случаях для получения необходимого отверстия применяют различные виды свёрл. На сверлильных станках патрон с зафиксированным сверлом вращается и подводится к поверхности заготовки. На металлорежущих станках сверло закрепляется в задней бабке станка, а заготовка вращается. Второй способ позволяет получить более высокую точность отверстия и стенок полученного отверстия.

В зависимости от задач для обоих методов применяют следующие виды свёрл:

- спиральные (наиболее распространённый вид этого инструмента);

- с напаенными пластинками на режущую кромку;

- центровочные;

- пушечные;

- перьевые (применяются для сверления отверстий в заготовках из любых пород древесины).

Спиральные свёрла своей поперечной кромкой оказывают давление на поверхность металла. На этот процесс приходится более 65% усилия при вращательном и поступательном движении. В этот момент происходит значительное повышение температуры, как поверхности заготовки, так и передней кромки сверла. Поэтому необходимо правильно соблюдать тепловой режим в процессе сверления.

Для ускорения процесса резания в спиральных свёрлах применяют так называемую двойную заточку. Она позволяет более эффективно работать по наиболее твердым маркам металла, в том числе по чугуну. Такая заточка приводит к увеличению ширины стружки, снижается величина главного угла, повышается стойкость и долговечность сверла.

Технология создания центровочных отверстий предполагает применение специальных центровочных свёрл. Они изготавливаются из инструментальной стали и имеют двустороннюю комбинированную конструкцию.

Нанесение на режущую кромку сверла пластин, обладающих повышенной прочностью, позволяет использовать их для сверления изделий из чугуна, металла повышенной твёрдости, плотных строительных конструкций (из бетона, камня, керамического гранита и так далее).

Перовые свёрла отличаются конструкцией режущей кромки. Она выполнена в форме пластин. Обычно они применяются для изготовления отверстий в древесных заготовках. Иногда специальные перовые свёрла применяются для изготовления отверстий в твёрдых поковках и некоторых видах литья.

Сверление, рассверливание, зенкерование, развертывание

18>

Сверление применяют для обработки глухих и сквозных отверстий цилиндрических, конических и многогранных внутренних поверхностей.

Применяют две разновидности сверления:

— собственно сверление (получение отверстий диаметром до 12 мм в сплошном материале);

— рассверливание (увеличение диаметра ранее просверленного, отлитого, пробитого при штамповке, прошитого, полученного методами электрофизической или электрохимической обработки отверстия).

Сверление и рассверливание обеспечивают точность обработки отверстий по 10-11-му квалитету и качество поверхности Rz 80…20 мкм (при обработке отверстий малого диаметра в цветных металлах и сплавах до Ra 2,5 мкм). Для получения более точных отверстий применяют зенкерование и развертывание.

Зенкерование, как и рассверливание, применяют для увеличения диаметра ранее полученного цилиндрического отверстия, а также для получения конических (коническими зенкерами) и плоских (торцами зенкеров) поверхностей. При зенкеровании после сверления получают точность по 9-10 — му квалитетам, качество поверхности до Ra 2,5 мкм.

Развертывание применяют для окончательной (чистовой0 обработки в основном цилиндрических отверстий, реже для чистовой обработки конических и торцовых поверхностей. Точность по 6-8 – му квалитетам. Качество поверхности Ra 2,5… 0,32 мкм.

Осевые инструменты

Отверстия обрабатывают различными режущими инструментами: сверлами, зенкерами, зенковками, развертками, метчиками. Все эти инструменты – осевые.

Обработка этими инструментами осуществляется при главном вращательном движении инструмента или заготовки и при одном движении подачи (чаще инструмента) вдоль оси инструмента или обрабатываемой поверхности.

Свёрла

предназначены для сверления и рассверливания отверстий диаметром до 80 мм. Различают следующие типы сверл: цилиндрические с винтовой канавкой и коническим хвостовиком (стандартные и удлиненные); сверла для рассверливания чугуна с пластинкой из твердого сплава; перовые для глубоких отверстий; полые для кольцевого сверления отверстий диаметром более 60 мм.

Зенкеры

предназначены для окончательной обработки просверленных отверстий по 11, 12-13 квалитетам или для обработки гнезд с плоским дном под головки винтов и болтов. Зенкеры бывают следующих типов: со спиральным зубом, коническим и цилиндрическим хвостовиком (быстрорежущие или с пластинками твердого сплава); со спиральным зубом (насадные и цельные); насадные, со вставными ножами, быстрорежущие; насадные, оснащенные твердым сплавом; для цилиндрических углублений (цельные и съемные); для зачистки торцовых поверхностей (пластинчатые или со вставными ножами); зенковки обратные со штифтовым замком, оснащенные пластинками твердого сплава; специальные для борштанг.

Развертки

предназначены для чистовой обработки отверстий с целью получения правильной формы и точных размеров по 6-7 и 8-9 квалитетам и шероховатости поверхности по 7-8 классам. Типы разверток следующие: цельные с цилиндрическим или коническим хвостовиком; насадные для сквозных и глухих отверстий; конические; специальные для оправок и борштанг.

Метчики

применяют для нарезания резьбы в отверстиях. Метчиками представляет собой винт с прорезанными прямыми или винтовыми канавками, образующими режущие кромки. Профиль резьбы должен соответствовать профилю нарезаемой резьбы.

Сверла бывают разных типов: перовые, спиральные, пушечные, кольцевые и комбинированные специальные. Сверла изготовляют из быстрорежущих, легированных и углеродистых сталей, а также их оснащают пластинками из твердых сплавов. Наибольшее распространение в промышленности получили спиральные сверла. Спиральные сверла изготовляют диаметром от 0,1 до 80 мм.

Спиральное сверло состоит из рабочей части, шейки, хвостовика для крепления сверла в шпинделе станка и лапки, служащей упором при выбивании сверла из гнезда шпинделя. Рабочая часть разделяется на режущую и направляющую. Режущая часть состоит из двух зубьев (перьев), образованных двумя канавками для отвода стружки; перемычки (сердцевины) — средней части сверла, соединяющей оба зуба (пера); Двух передних поверхностей, по которым сбегает стружка, и двух задних поверхностей; двух ленточек для направления сверла и уменьшения его трения о стенки отверстия; двух главных режущих кромок, образованных пересечением передних и задних поверхностей и выполняющих основную работу резания; поперечной кромки (перемычки), образованной пересечением обеих задних поверхностей. На наружной поверхности сверла между краем ленточки и канавкой расположена идущая по винтовой линии несколько углубленная часть — спинка зуба.

Рисунок 6.1 Конструктивные элементы Рисунок 6.2 Работа сверла

спирального сверла 1 — сверло, 2 — стружка, 3 — деталь.

К геометрическим параметрам режущей части сверла относятся: угол при вершине сверла, угол наклона винтовой канавки, передний и задний углы, угол наклона поперечной кромки (перемычки).

Рисунок 6.3 Геометрия спирального сверла

Угол при вершине сверла 2φ

расположен между главными режущими кромками. Он оказывает большое влияние на работу сверла. Величина этого угла выбирается в зависимости от твердости обрабатываемого материала (от 80 до 140°): для сталей, чугунов и твердых бронз 2φ = 116 — 118°; для латуней и мягких бронз 2φ = 130°; для легких сплавов, силумина, электрона и баббита 2φ = 140°; для красной меди 2φ = 125°; для эбонита и целлулоида 2φ = 80 — 90°.

Чтобы повысить стойкость сверл диаметром от 12 мм и более, применяют двойную заточку сверл; при этом главные режущие кромки имеют форму не прямой, как при обычной заточке, а ломаной линии. Основной угол 2φ = 116 — 118° (для сталей и чугунов), а второй угол 2φ = 70 -75°.

Угол наклона

винтовой канавки обозначается греческой буквой омега (ω). С увеличением этого угла процесс резания протекает легче и улучшается выход стружки. Величина ω зависит от диаметра сверла. Для сверл диаметром 0,25 — 9,9 мм ω = 18-28°, для сверл диаметром 10 мм и более ω = 30°.

Если рассечь спиральное сверло плоскостью, перпендикулярной главной режущей кромке, то мы увидим передний угол γ

(гамма). Передний угол γ в разных точках режущей кромки имеет разную величину: он больше у периферии сверла и заметно меньше у его оси. Так, если у наружного диаметра передний угол γ = 25 — 30°, то у перемычки он близок к 0°. Непостоянство величины переднего угла относится к недостаткам спирального сверла и является одной из причин неравномерного и быстрого его износа.

Задний угол

сверла α (альфа) предусмотрен для уменьшения трения задней поверхности о поверхность резания. Этот угол рассматривается в плоскости параллельной оси сверла. Величина заднего угла также изменяется по направлению от периферии к центру сверла: у периферии он равен 8 — 12°, а у оси α = 20 — 26°.

Угол наклона поперечной кромки

(пси) для сверл диаметром 1—12 мм от 47 до 50° , а для сверл диаметром более 12 мм = 55°.

Зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные. Припуск под зенкерование (после сверления) составляет 0,5-3 мм на сторону. Зенкер выбирают в зависимости от обрабатываемого материала, вида (сквозное, ступенчатое, глухое) и диаметра отверстия и заданной точности обработки. Зенкер имеет три и более режущие кромки, поэтому при зенкеровании снимается более тонкая стружка и получаются более точные отверстия, чем при сверлении; он прочнее сверла, благодаря чему подача при зенкеровании в 2,5-3 раза превышает подачу при сверлении. Зенкерование может быть как предварительной (перед развертыванием), так и окончательной операцией. Кроме обработки отверстий зенкеры применяются для обработки торцовых поверхностей. Для повышения точности зенкерования (особенно при обработке литых или штампованных глубоких отверстий) рекомендуется предварительно расточить (резцом) отверстие до диаметра, равного диаметру зенкера на глубину, примерно равную половине длины рабочей части зенкера. Для обработки высокопрочных материалов (sв>750 МПа) применяют зенкеры, оснащенные пластинами из твердого сплава. Скорость резания для зенкеров из быстрорежущей стали такая же, как и для сверл. Скорость резания твердосплавных зенкеров в 2-3 раза больше, чем зенкеров из быстрорежущей стали. При обработке высокопрочных материалов и литья по корке скорость резания твердосплавных зенкеров следует уменьшать на 20-30%.

Рисунок 6.4 Зенкерование отверстий

Зенкер имеет большее число режущих кромок (три или четыре), чем спиральное сверло, и обеспечивает большую чистоту обработки отверстия.

Зенкование — это обработка выходной части отверстия (снятие заусенцев) для получения конических или цилиндрических углублений под потайные головки заклепок и винтов. Зенкование выполняют конической или цилиндрической зенковкой. Операции зенкования производят на сверлильном станке, как и сверление отверстий на требуемую глубину.

Рисунок 6.5 а — зенкер, б, в коническая Рисунок 6. 6 Работа зенкера:

и цилиндрическая зенковки 1-деталь, 2-зенкер

Главный угол

в плане режущих кромок в большинстве случаев равен φ = 60°. У быстрорежущих зенкеров, работающих по стали, и всех твердосплавных зенкеров рекомендуется создавать переходную кромку с углом φі = 30° и длиной 0,3—1 мм.

Геометрические параметры режущей части задаются обычно в сечении плоскостью, перпендикулярной к проекции режущей кромки на осевую плоскость зенкера. Передний угол

выбирается в зависимости от свойств обрабатываемого материала: для стали 8—12°, чугуна 6—10°, легких и цветных металлов 25—30°. Задний угол принимают равным 8—10°.

Для правильной работы зенкера необходимо, чтобы биение главных кромок не превышало 0,05—0,06 мм.

Угол наклона

канавок к оси инструмента принимают в пределах ω = 10—20°. Зенкеры диаметром 10—32 мм делают хвостовыми, а диаметром 25—80 мм — насадными.

Применение зенкеров, оснащенных пластинками из твердого сплава, позволяет значительно повысить производительность обработки. Пластинки твердого сплава могут напаиваться непосредственно в корпус зенкера или на вставной нож. Применение сборных конструкций дает возможность замены зубьев в случае их поломки, восстановления и регулирования размера зенкера и многократного использования корпуса. Во избежание выкрашивания твердого сплава на передней поверхности твердого сплава зачастую вводится отрицательная фаска (γ = —10°; f = 0,2—0,3 мм).

Задняя поверхность режущей и калибрующей части зенкера, оснащенного твердым сплавом, выполняется под двумя углами.

Для получения отверстий высокой точности и качества обрабатываемой поверхности применяют развертывание. Развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании. Отверстия диаметром до 10 мм развертывают непосредственно после сверления. Перед развертыванием отверстий большего диаметра их предварительно обрабатывают, а торец подрезают. Припуск под развертывание t=0,15-0,5 мм для черновых разверток и 0,05-0,25 мм для чистовых разверток. При работе чистовыми развертками на токарных и токарно-револьверных станках применяют качающиеся оправки, которые компенсируют несовпадение оси отверстия с осью развертки. Для того чтобы обеспечить высокое качество обработки, сверление, зенкерование (или растачивание) и развертывание отверстия производят за одну установку заготовки в патроне станка. Подача при развертывании стальных деталей 0,5-2 мм/об, а при развертывании чугунных деталей 1-4 мм/об. Скорость резания при развертывании 6-16 м/мин. Чем больше диаметр обрабатываемого отверстия, тем меньше скорость резания при одинаковой подаче, а при увеличении подачи скорость резания снижают.

Развертки бывают цилиндрические и конические. Конические развертки предназначены для развертывания конусных отверстий.

Рисунок 6.7 Развертки: цилиндрическая ручная,

цилиндрическая машинная, коническая

На рабочей части развертки имеется от 6 до 14 нарезанных зубьев, вдоль которых расположены канавки; зубья служат для образования режущих кромок и отвода наружу снимаемой стружки. Нижняя конусная часть развертки снимает стружку, а верхняя — калибрующая— направляет развертку и окончательно калибрует отверстия.

Для более чистой обработки поверхности отверстий и охлаждения инструмента при развертывании просверленные отверстия в стали смазывают минеральным маслом, в меди — эмульсией, в алюминии — скипидаром, а в латуни и бронзе отверстия развертывают без смазывания.

Развертки бывают ручными или машинными, хвостовыми или насадными, цельными или сборными, из стали (легированной или быстрорежущей) или с пластинками из твердого сплава.

Ручные развертки, используемые при слесарных работах, отличаются малым углом в плане φ = 1—2 и большой длиной режущей части. Эти развертки изготавливают обычно из стали 9ХС.

Машинные развертки используются при работе на токарных, револьверных и сверлильных станках. Угол в плане на режущей части равен φ = 15° для вязких металлов и φ = 5° для хрупких металлов. На переднем конце режущей части снимается заходная фаска под углом 45°, для направления развертки в отверстии, предохранения зубьев от выкрашивания в момент входа в отверстие и снятия завышенного припуска.

Калибрующая часть развертки служит для калибрования и зачистки отверстия и направления развертки при обработке. Зубья на калибрующей части имеют цилиндрическую ленточку, требующую очень тщательной доводки.

Для предупреждения огранки отверстия зубья развертки имеют неравномерную разбивку, поэтому заточка разверток в делительных приспособлениях невозможна.

Передний угол γ у разверток обычно равен нулю и только у черновых разверток или при обработке особо вязких материалов γ = 5—10°. Задний угол на режущей части а = 8°. Развертки, оснащенные твердым сплавом, затачиваются по задней поверхности под двумя задними углами α1 = 8° и α2 = 15°.

Метчики — инструмент, который применяется для нарезания внутренних резьб.

Ручные метчики служат для нарезания резьбы вручную; используются в виде комплекта. Существуют комплекты из двух штук (черновой и чистовой метчики) и из трех штук (черновой, промежуточный и чистовой метчики).

Гаечные метчики (короткие, длинные и станочные) применяются для нарезания сквозных резьб.

Машинные метчики применяются на сверлильных и агрегатных станках, на станках-автоматах, для нарезания резьбы в деталях машин.

Для нарезания резьб большого диаметра применяются регулируемые (сборные) метчики.

Элементы метчика. Метчик состоит из следующих частей: рабочая часть и хвостовик; рабочая часть разделяется на заборную часть и калибровочную часть; хвостовик заканчивается квадратом, передающим крутящий момент метчику. Канавки метчика служат для образования передних и задних поверхностей режущих перьев и для отвода стружки.

Заборная часть метчика срезает припуск на заготовке, а калибрующая часть предназначена для центрирования и направления метчика в нарезаемом отверстии и для зачистки нарезаемой резьбы. Метчик имеет передние, задние и профильные поверхности и главные и профильные режущие лезвия.

Рисунок 6.8 Метчик.

Геометрические параметры метчика включают: передний угол γ, который берется от 0º до 5º при обработке чугуна и бронзы, а для мягкой стали γ доходит до 15º; задний угол α, который колеблется от 6 до 12º; угол заборной части φ, определяющийся вычислением, он зависит от высоты нарезаемой резьбы и выбранной длины заборной части; угол обратного конуса φ, необходимый для предотвращения защемления метчика в нарезаемой резьбе; понижение диаметра дается на 0,05 ÷ 0,1 мм на 100 мм длины метчика; угол наклона режущего лезвия λ затачивается на длине заборной части метчика для направления стружки вперед по движению инструмента; величина λ берется в пределах от 7 до 10º.

18>

Дата добавления: 2017-01-26; просмотров: 12973; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Узнать еще:

Сверление, зенкование, развертывание

Сверление является одним из самых распространенных методов получения отверстий с помощью резания. Режущим инструментом является сверло.

Сверление выполняется на сверлильных станках и вручную — ручными дрелями и механизированным инструментом — электрическими и пневматическими сверлильными машинами. В последние годы сверление отверстий производится также электроискровым и ультразвуковым методами на специальных станках.

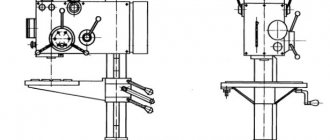

На судостроительных заводах наиболее распространены вертикально-сверлильные станки марок 2118 (максимальный диаметр высверливаемых отверстий 18 мм); 2А125 (отверстие до 25 мм); 2А135 и др. Применяются также радиально-сверлильные станки марок 2А53, 2А55 и др.

При сверлении обрабатываемая деталь закрепляется на столе сверлильного станка прихватами, в тисках или иным образом. Сверлу сообщаются два совместных движения — вращательное, называемое главным (рабочим) движением, и поступательное (направленное по оси сверла), называемое движением подачи.

Для сверления отверстий применяют спиральные сверла. Такое сверло (рис. 4.13) состоит из двух главных частей: рабочей части и хвостовика, которым сверло закрепляют в шпинделе станка. Хвостовики бывают коническими и цилиндрическими. Сверло с цилиндрическим хвостовиком закрепляется в специальных патронах.

Рис. 4.13. Элементы спирального сверла. 1 — передняя поверхность: 2 — спинка зуба; 3 — задняя поверхность; 4 — поперечная кромка; 5 — зуб; 6 — канавка; 7 — режущая кромка; 8 — ленточка; 9 — сердцевина; 10 — угол при вершине; 11 — лезвие перемычки; 12 — утоп наклона поперечной кромки.

Рабочая часть сверла состоит из цилиндрической и режущей частей. На цилиндрической части имеются две винтовые канавки специального профиля, обеспечивающего правильное образование режущих кромок и достаточное пространство для прохождения стружки. Две узкие полоски, расположенные вдоль винтовых канавок и называемые ленточками, служат для уменьшения трения сверла о стенки отверстия, направляют сверло в отверстие и препятствуют уводу сверла в сторону. Для уменьшения трения служит и обратный конус рабочей части сверла, так как диаметр сверла у режущей части больше диаметра у хвостовика (конус 0,03—0,1 мм на 100 мм длины).

Большое значение имеет угол при вершине сверла (между режущими кромками), так как от него зависит правильная работа сверла и его производительность. Для стали он составляет 116—118°, для алюминиево-магниевых сплавов — 115—120°.

На стойкость сверла (время между двумя переточками) влияют свойства обрабатываемого материала, материал сверла, углы заточки и форма режущих кромок, скорость резания, сечение стружки (величина подачи) и охлаждение.

В процессе резания при сверлении выделяется большое количество тепла, что может привести к отпуску, т. е. уменьшению твердости режущей части. Поэтому для повышения стойкости сверла применяются специальные смазочно-охлаждающие жидкости (мыльная и содовая вода, масляные эмульсии и т. д.). Они не только охлаждают сверло, деталь и стружку, но и значительно уменьшают трение, тем самым облегчая процесс резания.

Для сверления некоторых материалов (твердая сталь, чугун, стекло и др.) применяют сверла с пластинками из твердых сплавов, что позволяет резко повысить производительность труда.

Затупившееся сверло в процессе работы издает характерный скрипящий звук. Такое сверло необходимо направить в переточку. Заточка сверл должна выполняться специалистами-заточниками в инструментальных кладовых или мастерских.

Для крепления сверл в шпинделе сверлильного станка служат вспомогательные инструменты, к которым относятся: переходные втулки, сверлильные патроны различных типов, оправки и т. д.

При закреплении деталей на столе станка повсеместно широко применяются различные зажимные устройства с винтовым зажимом.

В последнее время получили распространение приспособления с ручными быстродействующими зажимами — эксцентриковыми, клиновыми и другими, а также с механизированными зажимами пневматического и гидравлического действия. Мелкие детали при сверлении в них отверстий диаметром до 10 мм закрепляют в ручных тисках или на универсальной призматической подкладке.

Сверление по разметке с кернением центров производится в два приема: сначала сверлят отверстие предварительно с ручной подачей на 0,25 диаметра отверстия, затем сверло поднимается, удаляется стружка и проверяется совпадение отверстия с разметочной окружностью. Если они совпадают, то продолжают сверление, включив механическую подачу. Если же надсверленное отверстие оказалось не в центре, то его исправляют путем прорубания двух-трех канавок от центра с той стороны углубления, куда нужно сместить сверло. Канавки направляют сверло в намеченное кернером место. Далее продолжают сверление, как было указано выше.

В тех случаях, когда требуется высокая точность сверления, а также при достаточно большой партии деталей, сверление отверстий производится без разметки по специальным кондукторам.

При сверлении глухих отверстий на заданную глубину производится предварительная настройка станка по специальному приспособлению. Если такого приспособления нет, то на сверло надевается упорная втулка и крепится стопорным винтом на заданной высоте.

При сверлении сквозных отверстий, когда сверло подходит к выходу из отверстия, необходимо уменьшить подачу, так как сверло может захватить большой слой металла, заклиниться и сломаться.

Зенкованием называется обработка входной или выходной части отверстия с целью снятия фасок, заусенцев, а также образования углублений под головки болтов, винтов и заклепок. Для этой цели применяются конические и цилиндрические (по форме режущей части) зенковки. Зенкование выполняется на сверлильных станках и при помощи электрических или пневматических машинок. Крепление зенковок аналогично креплению сверл.

Развертывание является операцией чистовой обработки отверстий, обеспечивающей высокую точность размеров и чистоту поверхности. Эта операция выполняется с помощью инструмента, называемого разверткой. Развертывание отверстий производится на сверлильных станках специальными машинными развертками (с короткой режущей частью) и вручную. При ручной развертке инструмент вращается с помощью воротка, который надевается на квадратный конец хвостовика развертки. Отверстия под развертку сверлят с припуском по диаметру не более 0,2—0,3 мм на черновую развертку и не более 0,05—0,1 мм на чистовую. Развертку предварительно смазывают и вводят в отверстие таким образом, чтобы ее ось совпала с осью отверстия.

Реферат «сверление металлов»

На рабочем столе размещаются приспособления для закрепления заготовок.

В корпусе размещены все основные детали станка, колонка крепится к столу и корпусу. Электродвигатель через ременную передачу приводит в движение шпиндель. На шпинделе закреплен патрон со сверлом. Подъемный механизм

перемещает корпус станка вверх или вниз по колонке. Механизм подачи перемещает шпиндель с патроном вниз при сверлении. Кнопки «пуск» «стоп» включают и выключают электродвигатель.

1.3. Инструменты для сверления отверстий.

Основным инструментом при сверлении отверстий является сверло. Существуют различные сверла, но чаще всего пользуются спиральными.

Устройство спирального сверла.

Глава 2. Приемы сверления.

Перед сверлением необходимо разметить центр отверстие, накернив его. Для этого нужно установить острие кернера в предполагаемый центр отверстия и ударить по нему молотком. Кернение необходимо для исключения скольжения сверла в первый момент сверления. Если след от кернера не достаточно большой для удержания сверла большого диаметра, то следует расширить углубление сверлом маленького диаметра. Оптимальными для сверления большинства металлов являются малые и средние обороты — 500-1000 об/мин. Высокие обороты быстро нагревают сверло, вследствие чего может произойти его отжиг и разупрочнение. При сверлении не стоит слишком сильно давить на сверло, подача должна быть медленной и плавной.

Для создания лучших условий сверления желательно окунуть кончик сверла в машинное масло или капнуть им в место кернения. Масло в зоне сверления способствует лучшему охлаждению сверла и облегчает резание металла. Сверло, которым сверлят с использованием масла, меньше тупится, требует более редких заточек и дольше служит. В качестве охлаждающей жидкости используют также специальную эмульсию, мыльную воду, керосин.

При сквозном сверлении с большой подачей, на выходе отверстия образуется заусенец (грат), за который сверло цепляется режущими кромками. В результате может произойти резкая блокировка сверла и его перелом. Чтобы избежать образования грата, нужно заканчивать сверление отверстий в металле с малой подачей. Желательно также под просверливаемую деталь подложить деревянный брусок, который препятствует образованию заусенца. Брусок и заготовка должны быть плотно прижаты друг к другу. Чаще всего приходится осуществлять сверление стали, но нередко приходится сверлить и другие металлы, которые имеют свои особенности сверления. Алюминий, например, обволакивает сверло, затрудняя его проникновение вглубь и расширяя получаемое отверстие. Если требуется сверлить в алюминии точное отверстие (например, под резьбу), нужно обязательно применять охлаждающую жидкость и почаще извлекать сверло из отверстия для его очистки. Отверстия большого диаметра следует сверлить поэтапно. Сначала нужно просверлить деталь тонким сверлом, затем рассверлить отверстие до большего диаметра. Например, отверстие диаметром 12 мм лучше сверлить в два или три приема — последовательно сверлами 5, 10 и 12 мм.