Основные свойства медной проволоки

Для создания проволоки обычно используются чистые марки меди — M3, M2, M1, M0 и выше (то есть такие марки, у которых содержание меди составляет более 99%).

Производство осуществляется фабричным способом, а в качестве исходного сырья используют различные руды или вторсырье. По структуре различают два основных типа проволоки — мягкая и твердая. Мягкая подходит для инженерно-прикладных нужд, а твердая часто используется для декоративных целей.

Свойства

- Низкая удельное сопротивление материала (показатель P составляет 0,0175). Благодаря этому электрический ток легко проходит через металл, а проводник не нагревается.

- Достаточно высокая плотность медной проволоки (около 9 г на 1 кубический сантиметр). Из-за этого материал обладает небольшим весом и плотной структурой.

- Устойчивость к коррозии. Благодаря этому материал не ржавеет и не портится во время хранения.

Где взять медную проволоку в домашних условиях? Проволока входит в состав электродвигателей и трансформаторов электроэнергии. Поэтому ее можно найти в любых электроприборах — телевизоры, фены, утюги, пылесосы и так далее.

Также медная проволока очень часто используется в качестве проводника электрического тока, поэтому ее можно найти в проводах и кабелях. Обратите внимание, что кабельная медь обычно покрывается специальной защитной оболочкой, снять которую вручную сложно. Тогда как на трансформаторах и электродвигателях обмотка находится в чистом виде (изоляция в данном случае не требуется по техническим соображениям).

Методика лечения медными монетами

Нужно помнить, что медяки на теле удерживает только больное место. Поэтому лечению подлежит все, что принимает металл как избавителя.

При болезни сердца один диск кладут под центр левой ключицы. Точку находят по болевому ощущению от резкого нажатия пальцем при движении вдоль ключицы. Другой диск располагают на спине между позвоночником и тупым (верхним) углом лопатки. На этой точке желательно держать монету чаще тем людям, кого беспокоит поведение своего сердца. Находясь здесь, диск одновременно стабилизирует артериальное давление.

Медная монета — лечение

Частую нудную головную боль (то с одной стороны, то с другой) излечивают ношением шапочки с вшитыми на подкладку медяками (при помощи бинта). Шапочку надвигают на больной бок, если болит темечко – на лоб.

Болезнь уха убирают две медяшки: одну ставят на козелок, другую – на заушную кость. Причем, так восстанавливают слух, излечивают шум в ушах.

Если распухли вены, на них появились узлы, монеты ставят поблизости от них (непосредственно на вены и узлы их применять нельзя). Они уберут воспаление, вены займут свои прежние места.

При глаукоме, катаракте глаз диск ставят на бороздку, направляемую к виску (не путать с височной ямкой), крепят лейкопластырем. Монету держат столько, пока не отлипнет сама. Если под ней образовался черный кружок, надо радоваться – она поработала неплохо. Кстати, можно проверить результат путем чтения. Как правило, текст после лечения видится значительно лучше.

Серьезная проблема – болезни кишечника, который находится в постоянной ненормальности у каждого второго человека. Зафиксированы случаи, когда диски, установленные на животах пациентов без пластыря «передвигались» сами на больные очаги (поджелудочную железу, печень) и «вцеплялись» в кожу так, что в их удержании не было необходимости. Они эффективно борются с колитом, гастритом, холециститом.

Известен способ лечения кишечника американскими целителями, которые кладут больного на медный лист, действующий губительно даже на рак с метастазами.

Кстати, если стали чесаться и туманиться глаза, то надо заняться лечением первоисточника, находящегося внутри живота. Физиолог Мечников говорил, что болезни глаз – от неисправного кишечника. Поэтому нужно заниматься его чисткой с помощью монет.

При геморрое одну медяшку прикладывают ребром к анусу, другая находит место между ягодицами (касание дисков не допускается). Монеты не упадут, поскольку воспаление схватится за них само, как за палочку-выручалочку.

Грозная мужская болезнь – аденома предстательной железы – также поддается лечению медными дисками. Один прикладывают к анусу, другой – чуть выше. Срок их ношения определяется тяжестью заболевания и может составлять несколько месяцев.

При трахеите, бронхите, астме диски обязательно помогут: их кладут (большое количество) в проекции указанных систем и органов. Если металл применен вовремя, то воспаление легких снимется быстро и в хроническую форму не перейдет.

Травмы, ушибы, переломы восстанавливаются металлом эффективно. Он снимает отеки, заставляет кости быстрее срастаться, убирает и расправляет некрасивые швы.

Металлотерапии подвластны самые серьезные почечные заболевания. Она успешно исправляет ошибки хирургов, активно борется с последствиями радиации. Удивительно, что медь способна «достать» воспаление на любой глубине. Женские заболевания она прогоняет довольно быстро. Главное – не лениться ставить монеты в ночь на низ живота. Металл отвел от операций много женских грудей. Он восстановил огромное количество носоглоток, которые крайне необходимо содержать в порядке, ибо американцы считают носовую слизь причиной многих болезней, даже рака. Медь обладает бактерицидностью, потому побеждает инфекционные артриты суставов.

Сферы применения

- Медная проволока для обмотки различных трансформаторов и генераторов энергии. Для таких целей обычно используется проволока небольшого или среднего диаметра с высоким удельным содержание меди (более 99,5%). Благодаря этому электрический ток проходит по проводнику свободно и без задержек, что улучшает технико-эксплуатационные характеристики трансформаторов и генераторов.

- Создание кабелей и проводников электрического тока. Также медная проволока широко используется для создания проводников, поскольку медь очень хорошо пропускает электрических ток и слабо нагревается во время работы.

- Для рукоделия и создания каркасных конструкций декоративного назначения. Можно делать различные декоративные изделия — кольца, каркасные изделия в виде животных, плетеные игрушки и так далее. В этой области большое распространение получила медная проволока для рукоделия марок M3 и выше. Удельное содержание меди в данном случае не слишком важно.

Также проволоку используют для проведения сварки медных и латунных изделий. Подбирать марку меди нужно в зависимости от состава оригинальных деталей, которые будут подлежать сварке. Если исходные детали и сварочная проволока будут иметь разный состав, то в таком случае качество шва будет не слишком высоким, что может привести к растрескиванию и порче материала.

Где применяется?

Это зависит от марки металла, для заземления можно применять проволоку М1. Она отличается не только превосходной электропроводностью, но и отлично проводит тепло. Это изделие будет сгибаться без всяких проблем. На основе проволоки М1 делают различные провода для воздушного и морского транспорта, для криогенного оборудования. А вот электротехническая круглая проволока нужна, чтобы получать:

- обмотку электромоторов;

- шнуры;

- кабели и провода.

Подробно разобранную выше сварочную проволоку применяют в качестве соединения полупроводниковых элементов, при отжиге и обработке кремниевых кристаллов. Кроме этих применений, медная проволока нужна для:

- крешерных столбиков;

- получения заклепок, гвоздей и прочей фурнитуры;

- создания строительных конструкций и полиграфических машин;

- производства аппаратов легкой промышленности;

- производства бижутерии и декоративных товаров;

- создания цепочек, колец, браслетов, бисера;

- некоторых медицинских вмешательств (только наружно!).

Расчет сопротивления

Особое значение электрическое сопротивление играет в ситуациях, когда проволока используется в качестве обмотки для трансформаторов и генераторов. Ведь если сопротивление будет слишком большим, то в таком случае при возникновении аварийной ситуации может возникнуть возгорание обмотки, что может привести к катастрофическим последствиям.

Формула сопротивления

Для точного подсчета сопротивления используется следующая формула: R = (P x L)/S. Расшифровывается она так:

- R — это общее сопротивление. Этот параметр нам нужно найти в результате вычислений (единицы измерения — Ом).

- P — это удельное сопротивление материала. Этот показатель является физической константой, а зависит он от типа химического элемента. Для меди константа P будет равна 0,0175 (единицы измерения — (Ом x мм x мм)/м).

- L — это общая длина в метрах. Чем больше она будет, тем выше будет сопротивление проводника.

- S — это площадь сечения в квадратных миллиметрах. Этот параметр также влияет на итоговое сопротивление — чем меньше он будет, тем выше будет сопротивление.

Обратите внимание, что параметр S обычно указывается в технической документации, однако вместо площади сечения иногда указывается только диаметр сечения провода. В таком случае необходимо рассчитать площадь по по формуле: S = (Pi x d x d)/4. Расшифровывается эта формула следующим образом:

- Pi — это математическая константа, которая приблизительно равна 3,14.

- d — это диаметр сечения проводника в миллиметрах.

По итогу сопротивление медной проволоки измеряется по двум формулам: R = (P x L)/S = (4 x P x L)/(Pi x d x d).

Примеры задач

Давайте попытаемся решить несколько несложных задачек:

- Задача 1. Определить сопротивление проволоки, длина которой составляет 100 метров, а площадь сечения — 5 квадратных миллиметров. В нашей задачке известен параметр площади, поэтому мы будем использовать первую формулу R = (P x L)/S. Подставим наши значения: R = (0,0175 x 100)/5 = 0,35 Ом.

- Задача 2. Определить сопротивление проволоки, у которой длина составляет 500 метров, а диаметр сечения — 2 миллиметра. В этой задачек известен диаметр, поэтому мы будем пользоваться второй формулой R = (4 x P x L)/(Pi x d x d). Подставим наши значения: R = (4 x 0,0175 x 500)/(3,14 x 2 x 2) = 2,78 Ом.

Что влияет на сопротивление медного провода

Электрический импеданс медного кабеля зависит от нескольких факторов:

- Удельного сопротивления;

- Площади сечения проволоки;

- Длины провода;

- Внешней температуры.

Последним пунктом можно пренебречь в условиях бытового использования кабеля. Заметное изменение импеданса происходит при температурах более 100°C.

Зависимость сопротивления

Удельное сопротивление в системе СИ обозначается буквой ρ. Оно определяется, как величина сопротивления проводника, имеющего сечение 1 м2 и длину 1 м, измеряется в Ом ∙ м2. Такая размерность неудобна в электротехнических расчетах, поэтому часто используется единица измерения Ом ∙ мм2.

Важно! Данный параметр является характеристикой вещества — меди. Он не зависит от формы или площади сечения

Чистота меди, наличие примесей, метод изготовления проволоки, температура проводника — факторы, влияющие на удельное сопротивление.

Зависимость параметра от температуры описывается следующей формулой: ρt= ρ20. Здесь ρ20— удельное сопротивление меди при 20°C, α— эмпирически найденный коэффициент, от 0°Cдо 100°C для меди имеет значение, равное 0,004 °C-1, t — температура проводника.

Ниже приведена таблица значений ρ для разных металлов при температуре 20°C.

Таблица удельного сопротивления

Согласно таблице, медь имеет низкое удельное сопротивление, ниже только у серебра. Это обуславливает хорошую проводимость металла.

Чем толще провод, тем меньше его резистентность. Зависимость R проводника от сечения называется «обратно пропорциональной».

Важно! При увеличении поперечной площади кабеля, электронам легче проходить сквозь кристаллическую решетку. Поэтому, при увеличении нагрузки и возрастании плотности тока, следует увеличить площадь сечения

Увеличение длины медного кабеля влечет рост его резистентности. Импеданс прямо пропорционален протяженности провода. Чем длиннее проводник, тем больше атомов встречаются на пути свободных электронов.

Выводы

Последним элементом, влияющим на резистентность меди, является температура среды. Чем она выше, тем большую амплитуду движения имеют атомы кристаллической решетки. Тем самым, они создают дополнительное препятствие для электронов, участвующих в направленном движении.

Важно! Если понизить температуру до абсолютного нуля, имеющего значение 0° Kили -273°C, то будет наблюдаться обратный эффект — явление сверхпроводимости. В этом состоянии вещество имеет нулевое сопротивление

Температурная корреляция

Волочение проволоки

Для производства на заводах используется специальная технология литья, которая позволяет получить медную проволоку с диаметром сечения порядка 20-30 миллиметров. Этот показатель является достаточно высоким, поскольку такая толстая проволока обладает массой недостатков — большой удельный вес, высокое удельное сопротивление материала и так далее.

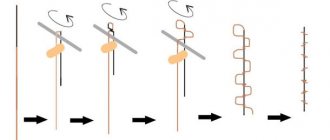

Поэтому после литья также используется волочение. Эта технология позволяет снизить диаметр изделия до нужных показателей (от 1-2 микрометров при сверхтонком волочении до 10 миллиметров при грубом волочении). Сама технология волочения является достаточно простой: толстая проволока пропускается сквозь специальные отверстия (фильеры), диаметр которых меньше диаметра исходной проволоки.

Технология

Для волочения необходимы специальные волочильные станки, а также соблюдение определенного порядка действий.

- Непосредственно перед волочением исходная проволока должна пройти процедуру травления. Для этого обычно используется раствор соляной кислоты, который нагревается до невысоких температур (40-50 градусов по шкале Цельсия). После травления также рекомендуется выполнить отжиг металлической заготовки — так металл станет мелкозернистым, что позволит выполнить более качественное волочение. После отжига необходимо нейтрализовать остатки травильной кислоты и сделать промывку. Травление и отжиг позволяют значительно повысить срок годности волочильных станков — если этого не сделать, то волочильные отверстия-фильеры достаточно быстро забьются окалиной, что замедлит производственный процесс.

- Теперь можно приступать непосредственно к волочению. Для этого концы исходной проволоки заостряют с помощью ковочных инструментов, а потом проволока вставляется в специальные отверстия-фильеры. После этого осуществляется запуск двигателя волочильного станка. Чтобы получить тонкую или сверхтонкую проволоку малого сечения, она последовательно пропускается через несколько фильеров.

- На последнем этапе обработки проволока становится достаточно жесткой и пружинистой. Чтобы избавиться от этого недостатка в последнем отсеке волочильного станка происходит финальный отжиг материала. В конце проводят сушку в специальных шкафах-отсеках — после этого осуществляется намотка на катушки. Волочение завершено — катушки с проволокой теперь можно поместить на склад, доставить заказчику с помощью автотранспорта.

Автоматизация

Процедура волочения является полуавтоматизированной — оператор лишь выполняет подготовку и заправку исходной проволоки, а непосредственно волочение станок выполняет сам в автоматическом режиме (хотя оператор может контролировать параметры процедуры с помощью панели управления).

В ряде случаев перед волочением могут наноситься специальные смазочные материалы — это могут быть жирные масла, ингибиторы-эмульсии, растворы щелочных солей и так далее. Целью нанесения смазки является снижения трения во время волочения — это позволяет получить более тонкую и однородную проволоку + за счет нанесения смазки минимизируется риск образования разрывов.

МЕТОДЫ КОНТРОЛЯ

3 1 Осмотр поверхности проволоки и прутков проводят без применения увеличительных приборов Контроль качества поверхности проводят с заданной вероятностью 97,5 % (приемочный уровень дефектности равен 2,5 %)

3 2 Определение размеров проволоки и прутков проводят по ГОСТ 26877 микрометром по ГОСТ 6507 или другими приборами, обеспечивающими необходимую точность При возникновении разногласий определение размеров проводят по ГОСТ 6507 Контроль размеров проводят с заданной вероятностью 97,5 % (приемочный уровень дефектности равен 2,5 %)

3 3 Кривизну прутков определяют по ГОСТ 26877

3 4 Для анализа химического состава от каждого отобранного мотка (катушки, барабана, сердечника), прутка вырезают по одному образцу Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231

Химический состав проволоки и прутков определяют по ГОСТ 13938 1 — ГОСТ 13938 12, ГОСТ 13938 13, ГОСТ 1652 1 — ГОСТ 1652 13, ГОСТ 1953 1 — ГОСТ 1953 15, ГОСТ 6689 1 — ГОСТ

6689 22, ГОСТ 9716 1 — ГОСТ 9716 3, ГОСТ 23859 0 — ГОСТ 23859 11, ГОСТ 25086 или другими методами, обеспечивающими необходимую точность определения

При возникновении разногласий в оценке химического состава проволоки и прутков анализ проводят по ГОСТ 13938 1 — ГОСТ 13938 12, ГОСТ 13938 13, ГОСТ 1652 1 — ГОСТ 1652 13, ГОСТ 1953 1 — ГОСТ 1953 15, ГОСТ 6689 1 — ГОСТ 6689 23, ГОСТ

9716 1 — ГОСТ 9716 3, ГОСТ 23859 0 — ГОСТ 23859 11, ГОСТ

25086

3 5 Для испытания на растяжение от каждого отобранного мотка (катушки, барабана, сердечника) вырезают по два образца Отбор проб для испытания на растяжение проводят по ГОСТ 10446

3 6 Отбор проб для испытания на перегиб проводят от обоих концов каждого контролируемого мотка (катушки, барабана, сердечника) или из двух участков на расстоянии не менее 5 м друг от друга Испытание проволоки на перегиб проводят по ГОСТ 1579 3 7 Испытание прутков на загиб выполняют вокруг оправки с радиусом закругления, равным диаметру прутка

3 8 Для проверки прутка на излом оба конца прутка надрезают с одной или двух сторон, после чего его ломают Надрез должен быть сделан с таким расчетом, чтобы излом проходил через центральную часть прутка Ширина излома должна быть не менее 60 % диаметра 3 9 Определение наличия остаточных напряжений в проволоке и прутках из латуни проводят по ГОСТ 2060

3 10 Качество намотки проверяют внешним осмотром

4. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

4 1 Транспортная маркировка — по ГОСТ 14192

4 2 Проволоку и прутки транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта, железнодорожным транспортом — мелкими или малотоннажными отправками

4 3 Проволока и прутки должны храниться в крытом помещении на стеллажах или поддонах и должны быть защищены от механических повреждений, воздействия влаги и активных химических веществ

При соблюдении указанных условий хранения потребительские свойства проволоки и прутков при хранении не изменяются

ПРИЛОЖЕНИЕ 1 Рекомендуемое

Переплавка

Отработанную или деформированную медную проволоку можно переплавить в специальных промышленных печах. После переплавки медь также должна пройти несколько этапов очистки, чтобы избавить материал от различных примесей. На заводах это происходит следующим образом:

- Медный металлолом очищают от обмотки и помещают в специальные чаны, где происходит нагрев материала.

- Чтобы повысить температуру производится впрыскивание кислорода.

- В результате этой операции температура резко повышается, что приводит к полному расплавлению меди и выгоранию всех основных примесей.

- После этого включаются специальные вытяжки, что приводит к вращению чана с металлом — благодаря этому происходит отделение меди от тугоплавкого мусора.

- Теперь медь разливается в формы, а после небольшого остывания помещается в водяные ванны — в результате образуются твердые слитки.

- После этого медь помещается в специальные электролизные ванны — это позволяет избавиться от различных металлических примесей (золото, серебро, алюминий, теллур и другие элементы).

- Потом формируются небольшие пластины, которые потом отправляются на переплавку — в конце из расплавленной меди методом литья формируется толстая проволока (после остывания с помощью волочения можно уменьшить ее диаметр стандартным образом).

Обратите внимание, что на фабриках медь проходит через несколько стадий очистки — именно поэтому переплавка меди в домашних условиях практически не имеет смысла. Да, теоретически Вы можете и дома нагреть медь до нужных температур с последующим расплавлением металла. Однако в домашних условиях практически очень сложно произвести очистку без специального оборудования.

Основные положения ГОСТа

Основные физические свойства и величины в виде технических параметров, химического состава, способов испытания и геометрических размеров определяются ГОСТом Р-53803-2010. Вся медная катанка после 2010 года выпускается в России в соответствии с этим ГОСТом.

Стандартом определены номинальные типоразмеры сечений, принятых сегодня в России. Это проволока и медный пруток толщиной от 8 до 23 мм. Допуски для провода 8-14 мм могут быть порядка 0,4 мм, а для прутка сечением от 15 до 23 мм – 0,6 мм.

Существующие нормативы разделяют медную катанку на виды, маркировка которых означает метод, по которому она была изготовлена. Методы определяют чистоту металла, от которой напрямую зависит его цена. Так, маркировка Кмб означает бескислородную катанку. Но в ней есть ещё и подвиды Моо с 99,99% Cu, М1 – 99,9%, М4 – 99,0%, где цифры означают содержание Cuв процентах. Моо относится к катодным электролитическим сортам, полностью лишённым кислорода и у которой самая высокая электропроводимость при минимально возможном сопротивлении. и стоимость килограмма такой меди наивысшая. А вот маркировка КМор информирует, что эта медная катанка изготовлена из рафинированных отходов и медного лома, то есть в такой катанке присутствует медь разных сортов.

Расшифровка маркировок

«М» перед индексом чистоты металла обозначает просто «медь». Два «нуля» (00) – высокочистая. Один нуль (0) – просто чистая. С цифрами 1,2,3 – технически чистая. Последним элементом маркировок ставят обычно буквенный индекс, означающий способ, по которому был отлит металл: К – катодная. У – катодная переплавленная. Бескислородная медь обозначается литерой Б, раскисленная – Р, а у раскисленной с помощью введения в расплав фосфора будет стоять в маркировке соответственно литера Ф.

Всего же в России выпускается около 20 марок этого металла, предназначенного к использованию в разных отраслях промышленности.

Промежуточное положение между этими сортами занимает медная катанка с маркировкой КМ.

В принятом в 2010 году ГОСТе допускается изготовление медной катанки других номинальных размеров, если таково было требование заказчика.

Есть также перечень химических элементов, которые жёстко регламентируются ГОСТом по их предельным значениям в составе меди для промышленности. Это висмут, мышьяк, сера, сурьма, свинец, теллур, селен, серебро, железо и кислород. Их доля в общей массе медного слитка или катанки не должна превышать величины от 0, 001 и до 0,005 %. Больше всего вреда качеству меди приносит содержание в ней висмута и свинца, так как эти вещества делают медь хрупкой при даже незначительном нагреве. Поэтому массовая процентная доля этих элементов не должна превышать 0,001%. Наличие серы и кислорода в меди улучшает её способность поддаваться процедуре резания, но сера одновременно ухудшает пластичность этого металла.

Содержание же таких веществ, как фосфор, кобальт, кремний, никель, марганец, хром, олово, цинк и алюминий ГОСТ не регламентирует.

На поверхности тянутой проволоки могут быть вмятины, риски, выбоины и царапины, но если их размеры не превышают 0,2 мм, материал годен к допуску в производство. Исключение делается только для высокоточных технологий.

Требования к продукции

Но в отдельных случаях выдвигаются дополнительные требования:

Для готовой продукции предусмотрены испытания на скручивание-раскручивание.

- Проволока сечением 16 мм и более должна выдержать 3 цикла скручивания-раскручивания. Сечением от 13 до 16 мм – 5 циклов. А сечением от 8 до 13 – 10.

- Величина удлинения катанки при разрыве должна быть не менее 35%.

- Величина временного сопротивления в мегапаскалях должна выражаться числом не менее 160.

Дополнительные испытания могут проводиться по настоянию клиента(заказчика). Так, это могут быть испытания на водородную хрупкость для марок КМб и на удлинение спирали – такое испытание может потребоваться для марок КМ и КМор.

Хотя в категорию «медный лом» может попасть и вполне кондиционная и даже высококачественная медь. Это может произойти в том случае, когда:

- Процент окисленности металла в бухте превысил при методе измерения весом 0,01.

- Наличие механических дефектов в виде разрывов, надсечек и вмятин, если зачистка не смогла эти дефекты ликвидировать.

- Превышение срока хранения бухты катанки более 3 месяцев (после истечения этого срока требуется всесторонняя проверка всех параметров бухты, и если хоть один из них не будет соответствовать – даже аффинажная медь с чистотой 99,99% может быть признана ломом). В Поэтому изготовление марок катодной электролитической меди высокой чистоты всегда делается под конкретного заказчика и в случае только 100% предоплаты, с предупреждением о возможных последствиях невывоза заказанной катанки вовремя.

Сварка медной проволокой

Применяется для сварки изделий и листов на основе медных или латунных сплавов. Медная проволока в данном случае используется в качестве субстрата, из которого будет формироваться сварной шов. Рассмотрим критические моменты основных способов сварки:

Газовая сварка

Для проведения газовой сварки меди рекомендуется использовать флюсовые растворы на основе бора для оперативного удаления оксидов, чтобы улучшить качество шва и минимизировать образование пузырьков воздуха внутри сварного шва.

Нужно следить за расходом газа в зависимости от толщины сплава. Если толщина объекта составляет менее 1 см, то расход газа будет 150-160 л/час. Если же толщина объекта будет более 1 см, то расход будет порядка 200-250 л.

Сварку рекомендуется проводить быстрыми, но точными движениями. Распавку нужно делать так: сперва расплавляется присадочная проволока — потом расплавляются края медных объектов.

Сварка полуавтоматом

Сварку полуавтоматом рекомендуется делать во флюсовой среде для минимизации риска образования пузырьков воздуха. Оптимальная проволока для проведения сварки — M2, хотя можно также использовать марки M1 и M3.

Для сварки полуавтоматом рекомендуется использовать напряжение 30 вольт, а силу тока — 300 ампер. Сварку рекомендуется делать поперечными движениями, но без резких колебаний. Иначе могут образоваться пузырьки воздуха и вредоносные оксиды, что плохо скажется на качестве сварного шва.

Аргонодуговая сварка

Этот способ сварки — оптимальный. За счет применения аргона снижается риск образования оксидов и пузырьков воздуха, что делает шов ровным и твердым. Для сварки нужно использовать электроды на основе вольфрамовых сплавов. Электроды на другой основе быстро разрушаются и могут загрязнять шов. Для проведения сварки рекомендуется использовать ток обратной полярности. Если медное изделие обладает большой и средней толщиной, то в таком случае перед сваркой необходимо выполнить небольшой нагрев. При работе с тонкими изделиями предварительный нагрев можно не выполнять.

Производство медной катанки

Медная катанка производится с помощью технологии волочения металла через прокатные вальцы на специальных станах, где они делают из катанки профилированный материал (проволоку) разной толщины.

При прохождении через вальцы медная катанка, которая превращается под их воздействием в проволоку, подвергается сильному нагреву с помощью вихревых индукционных токов или в газовом пламени. После прохождения вальцов горячая проволока укладывается в бухты с помощью устройств, называемых моталки. Одновременно происходит охлаждение материала. В медленно работающих моталках и на тонкой проволоке такое охлаждение происходит естественным путём, при быстрой смотке готовой продукции применяют принудительный воздушный обдув.

Из-за предварительного нагрева в фазе волочения процесс называют горячекатаным.

Транспортировка и хранение

Правила хранения медного проволоки регулируются нормами ГОСТ. Основные правила:

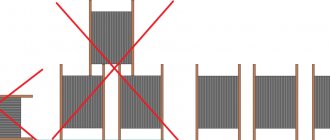

- Оптимальный способ хранения и транспортировки — это применение каркасных бухт. Для транспортировки бухты необходимо упаковать в специальную пленку. Она будет защищать материал от неблагоприятных условий окружающей среды. На складке бухты в большинстве случаев можно хранить без упаковки.

- Хранение проволочки должно осуществляться на специальных складах. Основные требования относительно хранения — низкая влажность, наличие сухой вентиляции, минимальный риск длительного намокания материала (краткосрочное намокание по неосторожности допускается) и так далее.

- Различные марки меди должны храниться на складе отдельно. Если во время транспортировки проволока запуталась, необходимо выполнить распутывание. Во время распутывания ни в коем случае нельзя допускать перекручивание материала «восьмеркой».

Виды проволоки из меди

Технические характеристики и свойства медной проволоки определяются требованиями ГОСТ и ТУ. Согласно действующим стандартам предусмотрено семь ее видов:

- Мягкая (0,02–16,0 мм) — ММ.

- Твердая (0,02–16,0 мм) — МТ.

- Для линий связи (2,0–4,0) — МС.

- Для эмалирования (0,0125–2,8), твердая — МТЭ.

- Для эмалирования (0,0125–2,8), мягкая — ММЭ.

- Из бескислородного сплава (0,02–16,0), твердая — МТБ.

- Из бескислородной сплава (0,02–16,0), мягкая — ММБ.

Как отличить медь от латуни и бронзы

Первый металл представляет сплав Cu-Zn. Содержание цинка варьируется в интервале 4 – 45%. Когда сплав характеризуется высоким добавлением основной примеси, отличить его от чистого металла несложно по цвету. Окрас меди розово-красный, латуни – светлее, но у лома латуни может быть загрязненным поверхность. Чем больше цинка в сплаве, тем сильнее его цвет смещается от красного к желтому оттенку. Поэтому визуальное восприятие неприемлемо для высокомедных латуней, где вхождения примесей на уровне 10%. В этом случае остается 3 варианта как отличить медь от латуни без использования инструмента:

- По звуку. Тут желательно иметь музыкальный слух. При ударе о металл, мягкая медь звучит приглушенно, тогда как латунь – звонко. Метод хорошо работает для массивных, габаритных изделий – труб, например.

- По сгибу. Пластичность меди, позволяет легко сгибать металл. Более твердая латунь не настолько податлива.

- На вес. Плотность Cu9 г/куб.см выше чем у Zn (7.1). Результирующая величина характеристики у латуни, в среднем 8.6 г/куб.см. Разница невысокая, но при наличии точных весов, отличить металлы возможно.

Визуальное отличие меди от бронзы и латуни

Хорошим идентификатором меди, относительно латуни выступает стружка. У чистого металла она спиралеобразная. Напротив стружка латуни прямая, игольчатой формы.

Более сложный подход связан с использованием химикатов, а именно соляной кислоты. Химически инертная медь не реагирует в растворе, тогда как при погружении латуни на поверхности металла образуется белый налет. Это хлорид цинка, результат реакции этого металла на кислоту.

Видео – медь и латунь:

Способы определения меди и латуни самостоятельно дома

Медь — это металл, который, благодаря своим особенностям, подходит для изготовления предметов декора. Также медь является составляющей сплавов металлов, используемых с этой же целью. Наиболее популярным сплавом считается латунь, имеющая в своем составе медь, а также олово и цинк. Многие задаются вопросом о том, как отличить медь от латуни, ведь внешне они практически неразличимы.

Для латуни характерен такой состав: на медь приходится 70%, а на цинк — 30%. Что касается последнего компонента, то 50% сплава латуни производят из вторичного цинка. Техническая латунь имеет в своем составе до 50% такого цинка, а до 4% состава сплава может приходиться на свинец.

Изделие из латуни