Литейная оснастка

Литейная форма

– это приспособление, имеющее рабочую полость, при заливке в которую расплавленный металл образует отливку.

Рассмотрим части литейной формы и оснастку, необходимую для её изготовления. Для получения большинства отливок песчаная форма должна состоять из двух полуформ, изготовленных по модели в литейных опоках.

Опока

– рамка для удержания формовочной смеси, чаще всего металлическая.

Модель

– приспособление, имеющее очертания и размеры отливки, с учётом припусков на усадку металла, для получения отпечатка в формовочной смеси. Модели делаются из металла, пластмассы, дерева.

Полуформой

называют опоку с уплотнённой формовочной смесью и отпечатком от модели.

Но модель повторяет только внешние контуры будущей отливки.

Для получения отверстий и полостей в отливках используют стержни

, изготовленные из специальных формовочных смесей.

Для изготовления стержней применяют стержневые ящики

, обычно металлические. Стержневой ящик должен раскрываться для извлечения готового стержня.

Подвод металла в форму осуществляется через литниковую систему

. Это каналы и полости, обеспечивающие заполнение формы расплавом и питание отливки жидким металлом до полного затвердевания, а также удаление шлаков. Чтобы получить эти каналы, модели частей литниковой системы заформовывают вместе с моделью отливки.

Существуют различные варианты литниковых систем. Подача расплава в форму предпочтительнее сбоку или снизу, без падения струи металла с большой высоты, чтобы не размывать формовочную смесь.

Основные части литниковой системы (рисунок 2):

Рисунок 2 – Литниковая система: 1 – литниковая чаша; 2 – выпор; 3 – формовочная смесь; 4 – разъём формы; 5 – рабочая полость; 6 –канал-питатель; 7 – шлакоуловитель;8 – стояк; 9 – фильтр

Литниковая чаша

, или воронка 1, нужна во избежание разбрызгивания металла и растекания по поверхности формы. Иногда используют керамические

фильтры

9, которые задерживают частицы оксидов, нерастворённые примеси, кусочки футеровки разливочного ковша.

Стояк

8 – вертикальный канал для подачи металла в плоскость разъёма формы 4.

Шлакоуловитель

7 – расширение, куда собираются шлаки (оксиды и другие неметаллические частицы).

Канал-питатель

6 подводит металл в

полость формы

5.

Выпор

2 предназначен для отвода газов. Штриховкой показана уплотнённая формовочная смесь 3.

Итак, по чертежу детали (рисунок 3, а

) строится чертёж отливки (рисунок 3,

б

), которая отличается от детали размерами (размеры отливки больше на величину припусков 1 на механическую обработку) и формой (уклоны 2 и скругления углов 3 нужны для лёгкого извлечения модели из формы, без разрушения формы).

По чертежу отливки изготавливается модель (рисунок 3, в

), которая состоит из двух половинок. Разъём делается по плоскости симметрии. Половинки модели скрепляются коническими штырями 4. Отверстия у модели нет; в местах выхода отверстия у отливки модель имеет выступы –

стержневые знаки

5. В отпечатки от этих выступов будет укладываться стержень. Размеры модели превышают размеры отливки на величину усадки.

Заформовав половинки модели в две опоки, получают верхнюю и нижнюю полуформы. Затем половинки модели извлекаются, в формовочной смеси от них остаются отпечатки.

Отдельно в стержневом ящике (рисунок 3, д

) изготавливается стержень (рисунок 3,

г

), имеющий очертания отверстия в отливке. Стержень длиннее отверстия на величину знаковой части 6, а его поперечные размеры больше размеров отверстия на величину усадки.

На рисунке 3, е

изображена собранная форма (канал-питатель находится за плоскостью рисунка).

Рисунок 3 – Последовательность изготовления отливки:

а

– чертёж детали;

б

– чертёж отливки;

в

– модель отливки;

г

– стержень;

д

– стержневой ящик;

е

– литейная форма для получения отливки

О производстве литья

Модельная оснастка для литейного производства это комплект модельных плит, для изготовления верхней и нижней полуформ. На которых расположены модели деталей. И элементы литниковой системы: стояком, шлаковиками, прибылями, питателями, выпорами, дросселями.

В модельный комплект также входит комплект стержневых ящиков, которые нужны для изготовления стержней на одну единицу отливки какого-либо изделия.

Модели для литейного производства могут изготавливаться из различных материалов: из чугуна, алюминия,

пластика

и из дерева.

Стержневые ящики также изготавливаются из алюминия, пластика и из дерева.

Модели служат для получения земляного отпечатка в верхней и нижней полуформе. Стержневые ящики требуются для получения стержней, которыми выполняются полости, пустоты и поднутрения в отливках.

Деревянные и пластиковые модели изготавливаются в деревоотделениях модельного цеха. Деревянные заготовки собираются вручную модельщиком, на них вычерчивается контур формообразующей поверхности.

Которую выполняют путем фрезерования клееных деревянных заготовок. После фрезерования деревянные заготовки отправляются к модельщикам, которые вручную доводят деревянные модели и деревянные стержневые ящики.

Доработанные до требуемой чистоты поверхности и размерной точности, деревянные модели и стержневые ящики могут быть использованы как промодели для изготовления пластиковых моделей и стержневых ящиков по наливным смолам.

Помимо изготовления по наливным смолам пластиковые модели и стержневые ящики могут изготавливаться методом механической обработки пластиковых брусков и пластин, наклеиваемых друг на друга в процессе изготовления моделей и стержневых ящиков по математической 3D модели на станках с програмным управлением.

Металлические модели и стержневые ящики получаются методом механической обработки (фрезерование, точение, токарные работы), заготовок полученных литьем по деревянным промоделям или одноразовым пенополистироловым моделям, в результате чего и получаются металлические модели.

Металлические модели также могут изготавливаться на станках ЧПУ с програмным управлением по математической 3 D модели.

Вышеперечисленная оснастка используется для получения отливок при формовке в песчано-глинистые формы. Но помимо этого процесса в Литейном производстве применяются и другие технологии.

При производстве литья из цветных сплавов используется металлическая оснастка: кокили, пресс-формы, различные штампы ( при изготовлении литья на литейно- ковочных машинах — ЛКМ)

Математические 3D модели пишутся в КБ модельных цехов специалистами конструкторами- программистами. На моделях и стержневых ящиках предусматриваются формовочные уклоны (для облегчения извлечения моделей из формы а стержня из стержневого ящика). Все модели и стержневые ящики в зависимости от сплава отливки выполняются с учетом усадочного метра, он составляет от 0% до 2,5%. Чтобы компенсировать усадку сплава и получить правильную геометрию отливки.

Литейная оснастка для литья металлов и сплавов

Литейное производство — одна из отраслей металлургии, специализирующаяся на переработке металлов и их сплавов, в частности, изготовлением деталей различных конфигураций методом заливки расплавленного металла в специальную форму, под принудительным давлением или естественным путем, с последующим охлаждением до застывания в форме нужной отливки — готового изделия или заготовки. В случае необходимости отливка затем подвергается механической обработке, для большей точности размеров либо уменьшения шероховатости поверхности. Таким образом, основная цель литейного производства – изготовление отливок, максимально соответствующих по форме и размерам конечному изделию.

Для получения качественных отливок на производстве используется специальная литейная оснастка — литейные формы, и от качества их исполнения и особенностей конструкции в большой степени зависит не только качество конечного изделия, но и трудозатраты на производство.

На производстве к качественной литейной форме предъявляют ряд требований , основные из них:

- прочность (выдерживать нагрузки)

- податливость (при усадке отливки уменьшаться в объеме)

- газопроницаемость (при эксплуатации в литейной форме образуются газы)

- огнеупорность (не поддаваться воздействию расплавленного металла)

По степени участия непосредственно в процессе литья литейная оснастка подразделяется на формообразующую (основную) и универсальную (вспомогательную). По количеству возможных заливок литейные формы бывают разовые и многократные, также есть подразделение форм по материалу, из которого они изготовлены (песчаные, металлические и т.д.).

- литейные формы из металлов – чугуна и стали – выдерживают большое количество заливок, сотни и тысячи, поэтому относятся к многократным.

- песчаные формы и формы по выплавляемым моделям эксплуатируются с помощью приспособлений – моделей, они являются разовыми, а сам процесс производства таких форм называется «формовка». С помощью модели оформляют внутренние рабочие поверхности в песчаной литейной форме, они заполняются расплавленным металлом и формируют отливку.

Весь комплект приспособлений, необходимых для производства отливок, и представляет из себя литейную оснастку, а часть оснастки, необходимая для формирования рабочей полости в литейной форме при формовке – модельный комплект.

Изделия, полученные на литейном производстве из тугоплавких сплавов, необходимы в таких отраслях, как авиастроение, приборостроение, ракетостроение, судостроение, радиоэлектроника и атомная энергетика, а из коррозионно-стойких и жаропрочных сплавов – в химической промышленности. На сегодняшний день от 50% до 95% деталей промышленного оборудования изготавливается именно методом литья.

В современном литейном производстве широко применяется около пятидесяти технологий литья , наиболее часто используются:

- литье под давлением

- литье в песчаные формы

- литье по выплавляемым моделям

- литье в металлические формы или кокиля

- литье под низким давлением

- литье в оболочковые формы

- центробежное литье и др.

Коллектив Ульяновского Приборо-Ремонтного Завода обладает богатым опытом, позволяющим проектировать и изготавливать литейную оснастку для литья цветных металлов и сплавов, а именно: литья в кокиль, литья в песчаные формы (в землю), литья под давлением, а также осуществлять полный цикл изготовления пресс-форм для литья по выплавляемым моделям.

Изготовление модельного комплекта

- Главная

- Производство

- Модельная оснастка

Вы хотите получать качественные отливки со стабильной размерной точностью?

Модельное производство компании Алюмлит работает с использованием самых современных технологий. Все проектирование элементов оснастки выполняется в трехмерном виде, изготовление моделей и стержневых ящиков — на станках с ЧПУ или 3D принтере.

Мы проектируем и изготавливаем оснастку для литья в формы на основе холодно-твердеющиих смесей (ХТС) для использования на собственном производстве. В зависимости от серийности, оснастка выпускается из МДФ, модельных пластиков (модельная плита), композитных материалов. Для увеличения срока службы модельной оснастки из МДФ делается комбинированная модельная оснастка.

Оснастка из МДФ применяется для небольших партий отливок, после фрезеровки оснастка покрывается упрочняющим составом и красится.

На фотографии элемент крупногабаритной оснастки из МДФ (на нем лежит спичечный коробок). Он изготовлен послойно на станке с ЧПУ, затем пропитан упрочняющим составом и покрашен.

Иногда оснастка в целом может быть выполнена из МДФ, но отдельные элементы могут быть слишком тонкими и ломаться. В этом случае применяется комбинированная оснастка, в основу из МФД вклеиваются пластиковые элементы и затем обрабатываются совместно.

На фотографии оснастка в процессе обработки из МДФ с вклейкой из модельного пластика.

Для ответственных отливок оснастка полностью фрезеруется из модельного пластика. Мы применяем пластик средней плотности для отливок с тонкими ребрами и сложной конфигурацией. Для отливок с высокими требованиями к качеству поверхности и на больших тиражах применяется высокопрочный модельный пластик.

На фотографии оснастка из модельного пластика, стержневой ящик из модельного пластика повышенной твердости.

Для крупногабаритных элементов оснастки, а также для тиражируемой оснастки применяется оснастка из композитных материалов. Процесс изготовления такой оснастки более сложный: сначала изготавливается мастер-модель, а затем по ней делается модель из композитов. Такая оснастка очень устойчива к износу и легко ремонтируется.

На фотографии стержневой ящик, выполненный из композитного материала.

Отдельные элементы оснастки, которые сложно изготовить на станке, выращиваются на 3D принтере.

Один из наиболее значимых вопросов, встающих при заказе модельной оснастки — ее ресурс.

Накопленный опыт использования оснастки из самых различных материалов позволяет предсказывать срок ее службы в ходе проектирования. Он зависит от многих факторов, в том числе от интенсивности использования. Для крупногабаритных отливок и для отливок небольших размеров ресурс существенно отличается.

В среднем, на оснастке из МДФ можно сделать от 50 до 400 съемов. После этого возможны отслаивания, дефекты на поверхности и оснастка требует ремонта. У нас есть оснастка из МДФ, с которой уже сделано более 1200 съемов и она в хорошем состоянии, но это скорее исключение.

Оснастка с пластиковыми вставками обладает тем же ресурсом, что и оснастка из МДФ. Исключение составляют случаи, когда вся модельная часть выполнена из пластика, например, этот способ оправдан для мелких отливок в многоместной форме или для высоких ребер, как на фотографии.

Если модельная часть выполнена из пластика средней твердости, ресурс комбинированной оснастки составляет до 1 000 съемов.

Ресурс оснастки из твердых пластиков составляет порядка 2 тыс. съемов. Изнашивается поверхность пластика за счет контакта со смесью, кроме того, оснастку могут повредить в ходе трамбовки и протяжки.

Ресурс оснастки из композитов может составлять до 15 тыс. съемов. Поверхность практически не истирается, вместо этого возможны повреждения удерживающей оснастку рамы.

Для каждого заказа подбирается оптимальный материал, исходя из конфигурации отливки и размеров партий.

Чтобы узнать больше и заказать изготовление, позвоните +7

Литье в кокиль

Литье в кокиль производится либо в стационарные кокиля, либо на кокильных машинах и станках. Для изготовления этого вида оснастки необходим высокий уровень и квалификации инженерного состава, и инструментального производства.

Наше предприятие обладает всем необходимым для осуществления проектирования и изготовления кокилей любой сложности, в том числе и с последующей привязкой их к оборудованию заказчика. Чаще всего испытания изготовленной оснастки мы производим на собственном оборудовании. Для оказания технической помощи при запуске оснастки на предприятии заказчика мы можем организовать выезд к нему наших специалистов.

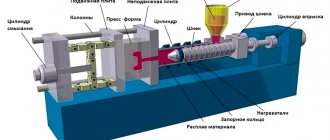

Литье под давлением цветных металлов и сплавов

В последнее время такой вид литья получил большое распространение. Отливки, получаемые в процессе литья под давлением, применяются в производстве мебели, бытовой техники, в автомобилестроении и многих других видах производства. Такие изделия очень прочные, герметичные и имеют хороший товарный вид. Оснастка для литья под давлением металлов и сплавов рассчитана на сотни тысяч, даже миллионы циклов литья, однако достаточно сложная для изготовления и дорогостоящая.

Для эксплуатации оснастки такого вида существует много разновидностей машин литья под давлением, модельный ряд постоянно обновляется. Они подразделяются на машины литья с горизонтальной камерой прессования и с вертикальной камерой прессования. Каждый из этих видов имеет свой ряд по габаритам, мощности, особенностям конструкции и производителям.

Наше предприятие успешно выполняло проектирование, изготовление и запуск в производство пресс-форм для пластмасс и металлического литья изделий, используемых в машиностроении, а также для производства продукции бытового назначения.

Пресс-формы для литья цветных металлов и сплавов под давлением могут быть разной степени сложности: с ползунами, с гидроцилиндрами, с наклонными толкателями, с вкладышами, одногнездные, многогнездные, с многими плоскостями разъема и т.д.. Для изготовления оснастки любой сложности у нас есть необходимый опыт и оборудование. В большинстве случаев имеем возможности и для эксплуатации этой оснастки на собственном оборудовании.

Для чего нужна модельная оснастка?

Для нужна модельная оснастка?

Модельная оснастка нужна чтобы получить отливку! Модельная оснастка фактически является тем же изделием только и из дерева или пластика. С нее снимают песчаную форму и в этой форме полость, образованная после снятия, заполняется металлом и получается отливка. Модельная оснастка может быть из дерева, пластика и металлическая…

На чем делается модельная оснастка?

Вся оснастка изготавливается на станках с ЧПУ. В настоящее время у нас имеются 3 станка, которые работают круглосуточно.

Модельную оснастку раньше делали руками. Но так как современные технологии позволили создать станки с Числовым Программным Управлением и компьютеры на которых сейчас проектируют все изделия, то ручной труд исключен…

Точность изготовления зависит от точности отрисовки геометрии при проектировании и от точности станка. Наши станки дают точность 0,1-0,2мм на длине до 2,5метров. Изделия сначала обрисовываются на компьютере, пишется программа для станка и деталь вырезается. Дальше доводится руками (вышкуривается, шпаклюется, красится). При этом полностью ручную оснастку никто не делает, у ручной нет такой точности. Не все детали возможно обработать на станке целиком, поэтому такие детали вытачиваются частями и потом эти части поступают на сборку и окончательную отделку на модельный участок. Если оснастку делаем из заливочных компаундов, то со станка поступает матрица для заливки.

Матрица вышкуривают, смазывают и заливают пластиком. После затвердевания пластика готовую модель вынимают из матрицы. Доработка после этого практически не требуется.

От чего зависит выбор материала для модельной оснастки…

Это зависит от того сколько отливок мы собираемся по этой оснастке сделать, потому что она изнашивается после формовки… Если речь идет о нескольких сотнях изделий, то подойдёт просто деревянная оснастка… Около тысячи изделий тогда оснастка из пластика. Стоимость модельной оснастки зависит от количества выплавляемых по ней изделий. Если речь идет об одном изделии, то чаще всего стоимость модельной оснасти составляет около 70% процентов цены изделия!

Мы изготавливаем модельную оснастку из следующих материалов:

- фанера

- мдф

- алюминий

- заливочные полиуретановые компаунды

- модельный пластик, поставляемый в плитах

Натуральное дерево мы не используем из-за его нестабильных геометрических характеристик.

Наиболее ходовым материалом является фанера. Ёе преимущества — это более высокая чем у дерева стабильность геометрии, удобная для переработки форма и самая низкая цена из списка материалов. Недостаток фанеры – слоистость. Вся оснастка из фанеры требует тщательной отделки поверхности. Для того, чтобы сделать поверхность модельной оснастки из фанеры идеально ровной мы наносим на фанеру 3-4 слоя полиуретановой грунтовки и каждый слой тщательно вышкуриваем. Такая обработка позволяет получить гладкую и стойкую к износу поверхность.

Плиты мдф на втором месте по применению. Достоинство мдф – легко обрабатывается и имеет плотную однородную структуру, что позволяет выполнять из него тонкие художественные орнаменты с минимальной доводкой после станка. Недостаток мдф – материал мягкий и боится воды. Поэтому, в основном мы применяем мдф для художественных фрагментов модельной оснастки на основании из фанеры. Также обязательно используем специальные пропитки для упрочнения поверхности и защиты от влаги. Кроме этого мы делаем из мдф матрицы под заливку полиуретановым компаундом.

На третьем месте по частоте использования – пластик. Это могут быть пластиковые плиты или заливочный полиуретановый компаунд. Основными преимуществами пластика является его нечувствительность к перепадам влажности и более высокая износостойкость. Не секрет, что в основном оснастка приходит в негодность по двум причинам – изнашиваются формообразующие поверхности или вся оснастка теряет геометрическую точность из-за разбухания или усушки. Пластик как раз решает обе эти проблемы. Недостатками пластика являются в первую очередь его цена и склонность к сколам.

На четвертом месте по применению у нас находится алюминий. Преимущества модельной оснастки из алюминия очевидны – легче согнуть, чем сломать и не боится ни воды, ни других агрессивных жидкостей. При этом его износостойкость уступает некоторым пластикам, т.к. это относительно мягкий металл. Наш способ производства оснастки обусловлен наличием литейного цеха – мы делаем модели из мдф и по ним отливаем уже алюминиевую модельную оснастку. Затем обрабатываем особо важные поверхности на станке, а остальные вышкуриваем вручную. Это позволяет снизить цену на алюминиевую оснастку по сравнению с оснасткой, вытачиваемой на станке целиком из болванки.

Часто мы комбинируем несколько материалов в одной оснастке для того, чтобы получить оптимальное соотношение цены и долговечности модельной оснастки.

Можно ли самому сделать модельную оснастку?

Модельная оснастка кроме самих формообразующих поверхностей еще содержит в себе колосниковую систему. Это каналы для поступления металла и их нужно определенным образом рассчитывать. Если человек не является специалистом в литейном деле, он этого правильно сделать не сможет. Плюс есть такие понятия как “Уклоны”, “Стержневые ящики” и другое… Если вы не знаете, что это, то лучше обратиться к нам! Так же если вы собираетесь заказывать литье именно у нас, то у нас есть свои особенности по оснастке, нюансы, которые вы можете не учесть при изготовлении. Поэтому мы иногда не беремся лить изделия по чужой оснастке. Либо мы ее будем дорабатывать под нас.

Литье по выплавляемым моделям

Литье по выплавляемым моделям чаще всего применяется для получения тонкостенных отливок сложной конфигурации, как в машиностроении, так и в художественной промышленности. Это один из самых древних способов литья скульптур, колоколов, пушек. Характерная особенность данного вида литья – каждая модель может быть использована для получения только одной отливки, так как в процессе изготовления формы вытапливается, а сама формовочная смесь состоит не из однородного расплавленного металла, а из огнеупорного мелкозернистого, пылевидного материала в связующем растворе. Именно такой состав смеси способствует получению отливок с высоким качеством поверхности. Точность самого отпечатка модели обеспечивается с помощью увеличенной температуры металла, поэтому формовочные и связующие материалы должны обладать высокой огнеупорностью. Недостаток такого метода – сложный и длительный процесс изготовления отливок, для которого необходима специально изготовленная дорогостоящая оснастка и грамотные высококвалифицированные специалисты.

Такой вид литья используется для литья черных и цветных металлов и сплавов. Конструкция пресс-форм очень разнообразна и зависит от планируемой потенциальной производительности и оборудования, на котором оснастка будет эксплуатироваться.

В машиностроении восковые модели отливок изготавливаются в гипсовых, пластмассовых и металлических формах; сам технологический процесс, как правило, механизирован и автоматизирован. Методом литья по выплавляемым моделям производятся детали для авиационной, приборостроительной, машиностроительной и некоторых других отраслей промышленности, где применяются технологии литья труднообрабатываемых сплавов, жаропрочных и коррозионно-стойких.

Оснастка для литья по выплавляемым моделям бывает механизированной (конструкции аналогичны пресс-формам для литья под давлением) и ручной разборки (конструктивно более разнообразны и производят отливки более сложной геометрии). Если от изделия требуется высокая степень точности, прочности и герметичности, то алюминиевые отливки такого вида литья предпочтительнее, чем отливки литья под давлением. При литье по выплавляемым моделям из черных металлов изделия получаются более точными и красивыми, чем отливки в песчаные формы. Наше предприятие может выполнить любой заказ по проектированию и изготовлению оснастки для литья по выплавляемым моделям, в тои числе с привязкой к оборудованию заказчика.

Оснастка изготовление и разработка

Под данным определением подразумевается комплекс специальных инструментов, которые применяются в процессе изготовления литейной формы.

Производством этого вида проектирования занимается специальная организация.

Оснастка применяется для образования рабочего пространства: образование стержня;

- для формирования полуформ на формовочных машинах;

- совокупность каналов и элементов;

- модель для образования отпечатка;

- сборочные и контрольные шаблоны.

Для безотказной и правильной работы по созданию и выпуску оснастки необходимы квалифицированные специалисты и профессиональное оборудование.

Процесс производства заливки требует расширенного числа знаний в производственной сфере и умений их грамотного применения.

Модельная оснастка для литья формируется на основе смеси модельной, древесно волокнистой плиты и композитных материалов.

Оснастка данного типа может обеспечить съемы в пределах от 1000 до 14 000 в зависимости от материала. В соответствии с исследованиями было определено, что сталь и алюминий являются самыми устойчивыми материалами для производства отливки. Пластмасса, дерево и фанера занимают второе место по прочности.

Оснастка из композитных материалов обладает высокой прочностью к воздействиям внешней среды и износу. При необходимости, она легко ремонтируется.

Качество литейной продукции во многом определяется свойствами модельной оснастки.

Для заказа необходимо обращаться в специализированные магазины, в ассортименте которых присутствует большое количество данной продукции.

Оснастка используется для различных отраслей промышленности:

- форм для литья с помощью термопластичной пленки;

- автомобильная промышленность;

- художественное литье;

- конструирование моделей летательных аппаратов;

- выпуск огнеупоров;

- производство бетона;

- строение судов.

Используемые материалы для оснастки

1. Дерево.

Например этот классический вариант считается самым легко обрабатываемым материалом. Деревянная отливка производится из 100 % высушенной и качественной древесины. Для изготовления тонких декоративных деталей необходимо применение ценных пород древесины.

Деревянная оснастка применяется при изготовлении массивных изделий и форм.

2. Металл.

Литейная металлическая оснастка — это наиболее долговечный и надежный вариант. Тяжелая обработка металла приводит к высокой стоимости оснастки. Оснастка из металла практически не повреждается и пользуется высокой популярностью.

3. Фанера.

Отличается высокой геометрической стабильностью, отлично подходит для переработки формы. Данный материал имеет низкий бюджет, что выгоднее по сравнению с другими аналогами.

Главным недостатком фанеры является слоистость. Для отделки поверхности на фанеру наносится несколько слоев полиуретановой грунтовки. Это обеспечивает гладкость и износостойкость поверхности из фанеры.

4. Пластик.

Готовая продукция имеют отличную структуру и высокие характеристики для дальнейшего применения. Выпускается в виде заливочного состава или плиты определенного размера.

Некоторые виды пластиковых оснасток выдерживают более 120 000 съемов. Это количество выше износостойкости алюминиевых отливок.

Материал идеально подходит для выпуска расширенных серий отливок на предприятиях, которые применяют современное технологичное оборудование для формовки.

5. МДФ.

Самый экономичный вариант, который подходит как для мелкосерийного, так и единичного производства в процессе изготовления тяжелых изделий. По окончанию фрезеровки, рабочие поверхности пропитываются специальными смолами. Это необходимо для увеличения водоотталкивания поверхностного слоя и придания повышенной прочности. Основное преимущество модельных оснасток из МДФ – это небольшой вес и бюджетная стоимость.

Большинство заводов и предприятий предлагает возможность комбинирования применяемых материалов для обеспечения оптимальной конфигурации модельной оснастки. Основным преимуществом оснастки является наличие большого количества различных материалов на складе, позволяющих незамедлительно приступать к производству.