На сегодняшний день на российских предприятиях распространены различные методы изготовления деталей. Самые известные из них – это ковка, штамповка, литье и механообработка. На выбор наиболее подходящего из них влияют такие параметры, как тип детали, ее размер и назначение. Каждый из перечисленных методов изготовления деталей имеет свои особенности, обладает определенными преимуществами и недостатками. Самые распространенные из них мы и рассмотрим подробнее.

Литейное производство

Литейная обработка – один из наиболее распространенных методов изготовления деталей. В данном случае подразумевается изготовление формы, которую затем заполняют расплавленным металлом. Возможности данного способа несколько ограничены, поэтому чаще всего литье используют для создания заготовок, затем обрабатываемых на токарном станке. Если Вам необходимы конструктивно сложные заготовки – лучше попробовать прочие методы изготовления деталей. В противном случае получившиеся изделия надо дорабатывать на фрезеровочном станке.

Несмотря на эти недостатки, литье отлично подходит для создания сложных отливок – например, полых, которые трудно производить путем механической обработки. Данный способ подходит для деталей абсолютно любого веса. Для литья можно использовать как формовочные смеси («землю»), так и металлические формы.

Обработка резанием

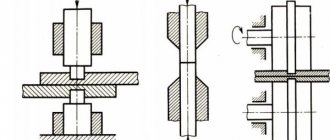

Обработка резанием – основной метод изготовления деталей машин, использующий несколько видов заготовок: например, прокат, отливки и штамповки.

Процедура резания предельно проста: она формирует новые поверхности за счет деформирования и отделения верхних слоев материала, при этом образовывается стружка. При обработке металла снимают некоторую его часть – припуск.

Резание не так популярно, как остальные методы изготовления деталей. За счёт повышения точности исходных заготовок общий объем металлов, обрабатываемых резанием, заметно уменьшается.

Существует несколько технологий резания: сверление, протягивание, фрезерование и точение. Их общая черта – необходимость использования заготовки, форма которой должна быть близка к готовому изделию. Для этого задействуют различные типы станков – токарные, сверлильные, фрезеровочные.

Раскрой алюминия на фрезерном станке с ЧПУ

Современные станки с ЧПУ позволяют проводить процедуру раскроя алюминия с максимально возможной точностью и качеством, придавая листам заданные формы и требуемый размер.

Высокая технологическая эффективность процесса обеспечивается благодаря развитию станкостроения. При производстве фрезерных работ по раскрою алюминия с использованием станков ЧПУ требуются навыки работы с промышленным оборудованием и специфические знания в вопросах обработки металлов. При использовании технологии на производстве существенно сокращаются затраты собственника на обучение сотрудников работе в приложениях SCADA. Для работы достаточно создать коды по предварительно составленным чертежам прямо на экранах станков. Для этого требуется только грамотно задать координаты и размеры детали, а также направления движения режущего инструмента.

Система самостоятельно контролирует процесс производства, поэтому готовое изделие получается идеальным с точки зрения геометрии.

3D фрезер Advercut K45MT/2040

- Требования по электропитанию 380 В (220 В)

- Интерфейс подключения USB 2.2

- X-Y перемещение Зубчатая рейка (косозубая) / Тайвань

- Высота Z, мм 200 (300)

- Габариты, мм 2150 x 3150

- Двигатели привода Шаговые (опционально)

- Код управления G code

- Количество осей 3

- Линейные направляющие Линейные рельсовые / Тайвань

- Макс. скорость обработки, мм/мин 35000

- Мощность шпинделя 3,5-7,5 кВт, 18000 об/мин

- Охлаждение шпинделя Воздушное

- Поддерживаемое программное обеспечение Type3 Software/France (в комплекте, лицензия), а также ArtCAM, Ucancam и т.д.

- Рабочее поле 2000 x 4000 х 200 мм

- Разрешение, мм 0.01

- Система управления DSP0501

- Цанговый патрон ER25

- Цена 1 218 000 руб.

Перейти к товару

Раскрой алюминиевых листов на станках с компьютерным управлением – надежный способ, позволяющий обеспечить высокую производительность и качество готовых изделий.

Сварка деталей

В общем смысле сварка – это процесс объединения двух металлических деталей для получения третьей. Сварка занимает особое место среди остальных методов изготовления деталей. Она подходит для изготовления большинства деталей, необходимых для машиностроения, но целесообразность использования сварки в других областях зависит от конструктивных особенностей желаемой детали. В их числе:

- характер расчленения детали,

- метод получения заготовок,

- качество обработки.

Стоит учитывать и трудоёмкость реализации сварки. Если Вас не устраивает необходимость выполнения сборочно-сварочных операций, осуществить механизацию процесса нет возможности, а готовые детали затем надо обрабатывать дополнительно – обратите внимание на остальные методы изготовления деталей в поисках подходящего.

Обработка давлением

Обработка давлением – самый обширный из методов изготовления деталей. В него входит огромное количество технологий и способов обработки. За счет хороших показателей пластичности металлу может быть придана любая форма. Структура материала при этом не нарушается, поэтому на обработку металлов давлением есть стабильный спрос.

Существует пять основных процедур с задействованием высокого давления, используемых для изготовления деталей.

- прокатка,

- штамповка,

- ковка,

- волочение,

- прессование.

Обработка давлением идеально подходит, если необходимо максимально снизить стоимость производства. Детали при этом изготавливают в большом количестве и в минимальные сроки. Недостаток данного метода – более высокий процент брака по сравнению с другими технологиями. Обрабатываемая заготовка также может потрескаться и расколоться.

Исследование проблем обработки алюминия

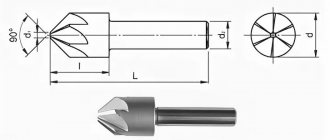

Алюминий может подвергаться всем способам обработки со снятием стружки. Обработка резаньем алюминия по сравнению со сталью характеризуется значительно более высокой скоростью резания при равной стойкости инструмента. Алюминий должен обрабатываться со скоростями резания не ниже 90 м/мин. Исключением являются ручные работы, протяжка, сверление, зенковка и нарезание резьбы [1].

В зависимости от состава и состояния или прочности при обработке резанием алюминия выделяют три группы: 1 — нестареющие деформируемые сплавы; 2 — стареющие деформируемые сплавы и литейные сплавы с содержанием Si меньше 10 %; 3 — литейные сплавы с Si более 10 % [2].

Из всех сплавов алюминия были выявлены, практическим путем, самые «вредные» и труднообрабатываемые, в их числе сплавы: 1201 и Д16.

Сплав 1201 — высокопрочный термически упрочняемый свариваемый сплав системы Al-Cu-Mn. Сплав обладает высокой технологичностью при деформировании и сварке. Из данного сплава изготавливаются все виды полуфабрикатов (заготовок: прутки, поковки, штамповки, прессованные профили, листы, плиты и т. д.). Как и все высокопрочные сплавы, сплав 1201 чувствителен к концентраторам напряжения. Сплав 1201 имеет пониженную коррозионную стойкость.

СплавД16— один из самых востребованных дюралюминиевых сплавов в судостроительной, авиационной и космической промышленности. Главное его преимущество заключается в том, что получаемый из него металлопрокат обладает:

1. стабильной структурой;

2. высокими прочностными характеристиками;

3. в 3 раза более легким весом, чем стальные изделия;

4. хорошей механической обрабатываемостью на токарных и фрезерных станках, уступая лишь некоторым другим алюминиевым сплавам.

Дюралюминий Д16 относится к алюминиевым сплавам системы Al-Сu-Mg, легируемым марганцем. Большую его часть составляет алюминий — до 94,7 %, остальное приходится на медь, магний и другие примеси. Марганец увеличивает коррозийную стойкость сплава и улучшения его механические свойства, хотя и не образует с алюминием общих упрочняющих фаз, а лишь дисперсные частицы состава Al12Mn2Cu [2].

Д16 — это конструкционный термоупроченный и естественносостаренный сплав в заготовке, который применяется в различных областях народного хозяйства. Его применяют и для изготовления силовых элементов конструкций в авиатехнике: деталей обшивки, каркаса, шпангоутов, нервюр, тяги управления, лонжерон и т. д.

Он применяется и в автомобильной промышленности для изготовления кузовов, труб и других достаточно прочных деталей. Д16 применяют для изготовления заклёпок с высокой прочностью на срез. Эти же заклёпки применяются для крепления других более мягких алюминиевых деталей, например, из магналий АМг6 [3].

Дуралюмины хорошо деформируются в горячем и холодном состоянии. Сплав Д16 закаливают с 495–505º C в воде. Нагрев до более низких температур не обеспечивает максимальных механических свойств. Нагрев до более высоких температур вызывает пережог, т. е. окисление и частичное оплавление сплава по границе зерен, что резко снижает прочность и пластичность. Дуралюмины подвергают естественному старению, т. к. оно обеспечивает получение более высокой прочности и коррозионной стойкости в сочетании с высокой пластичностью и очень высоким сопротивлением распространению усталостных трещин (сплав Д16 является наиболее трещиностойким из всех алюминиевых сплавов) [4].

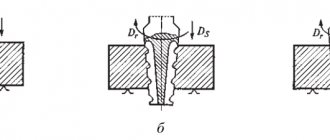

При изготовлении деталей из крупногабаритных поковок целесообразно использовать следующую схему изготовления:

– черновая механическая обработка;

– закалка;

– искусственное старение 190º C, 22 часа, (допускается 36 часов для крупногабаритных поковок с целью уменьшения коробления во время механической обработки и повышения размерной стабильности);

– получистовая механическая обработка;

– стабилизирующее старение 190º C, 19 часов;

– чистовая механическая обработка.

Контроль параметров качества и в частности точности размеров производится после каждой операции.

Выбор режимов резания производить в соответствии с рекомендациями для сплава Д16. Для исключения больших короблений окончательную механическую обработку деталей рекомендуется производить после искусственного старения.

Практическим путем установлено, что при фрезеровании величина внутренних радиусов переходов должна быть не менее 2 мм, шероховатость поверхности при этом достигается не хуже Ra2,5. Для ребер жесткости, если таковые имеются, наружный радиус скругления или фаски должен быть не менее 0,7–1,0 мм (по условиям чертежа). Данные рекомендации указываются для большинства деталей из сплавов 1201 и Д16. При этом не допускается разогрев обрабатываемой поверхности детали до температуры более 100ºС, так как это может привести к структурным изменениям поверхностного слоя обрабатываемой детали.

Так же одной из рекомендаций является удаление остатков охлаждающих составов после механической обработки, это условие обязательно. Единовременный контакт с СОЖ не должен превышать 15 суток, так как имеет пониженную стойкость против равномерной и межкристаллитной коррозии, а также коррозии под напряжением [3].

На поверхности корпусных деталей из сплавов 1201 и Д16 (рис. 1, 2) допускаются риски, царапины, забоины, отпечатки, пологие вмятины и выпуклости, следы от инструмента, если глубина их не более 0,05 мм.

Рис. 1. Деталь из сплава 1201

Рис. 2. Деталь из сплава Д16

Представленные сплавы очень зависимы от температурных изменений. Деталь, выполненная в середине поля допуска, и прошедшая контроль, может не войти в сборку по причине отклонений в большую или меньшую сторону относительно сопрягаемой детали. Поэтому необходимо будет применять метод селективной сборки, что является экономически не выгодным. Такое изменение может происходить в связи с понижением или повышением температуры. Примером может быть корпусная деталь, приведенная на рисунке 3, которая при обработке закреплялась в специальное приспособление.

Рис. 3. Корпусная деталь

После снятия детали с приспособления, через несколько часов закрепление в приспособление не удавалось, так как происходили деформационные изменения. Применение СОЖ позволило уменьшить деформации, вследствие температурных нагрузок и обеспечить детали стабильность размеров, в требуемом поле допуска.

Вывод: для алюминиевых сплавов 1201 и Д16 необходима выдержка деталей, особенно тонкостенных, перед переустановкой, в противном случае может произойти её деформирмация вследствие остаточных внутренних напряжений, полученных в результате механической обработки. Так же необходимо обеспечение постоянной и равномерной подачи СОЖ либо применение системы охлаждения инструмента масляным туманом для создания термоконстантных условий резания и исключения деформаций детали. Также необходимо применение остро заточенного инструмента, позволяющего проводить обработку при лучших условиях резания.

Литература:

- Корягин С. И. Способы обработки материалов: Учебное пособие / С. И. Корягин, И. В. Пименов, В. К. Худяков. // Калинингр. ун-т — Калининград. — 2000. — 448 с. — ISBN 5–88874–152–3.

2. Арзамасов Б. Н. Справочник по конструкционным материалам / Арзамасов Б. Н. Соловьева Т. В. // М.: Изд-во МГТУ им. Н. Э. Баумана, 2006. — 636 с., ил. — ISBN 5–7038–2651–9.

- Квасов Ф. И. Алюминиевые сплавы типа дуралюмин [Текст] / Ф. И. Квасов, И. Н. Фридляндер // М.: Металлургия. — 1984. — 240 с.

- Колачев Б. А. Металловедение и термическая обработка цветных металлов и сплавов: Учебник для вузов. / Колачев Б. А., Ливанов В.А, Елагин В. И. // М.: МИСИС. — 3-е изд., перераб. и доп. — 1999. — 416 с.

Механическая обработка

Механообработка подразумевает срезание металла с поверхности заготовки поэтапно. Комплекс используемых технологий (в том числе – задействование различных типов станков), позволяет:

- придать детали любую нужную форму,

- просверлить необходимое количество отверстий,

- обеспечить ей эстетичный внешний вид путем шлифования и строгания.

За счет этих плюсов прочие методы изготовления деталей, как правило, уступают механообработке.

Данный метод позволяет изготавливать изделия в небольших количествах. Это как раз тот случай, когда использовать другие технологии невыгодно. Минимальный процент брака при механообработке делает её отличным вариантом для производства высококачественных деталей.

Механическая обработка деталей с использованием станков ЧПУ – одна из основных направлений . Специалисты нашей компании используют современное универсальное высокоточное оборудование, что гарантирует высокое качество готового продукта.

Выбор оборудования для обработки алюминия

Детали из алюминия, которые получены с использованием станков с ЧПУ, отличаются высокой точностью и могут поставляться на производства, работающие в авиационной, военной или космической сфере. Компактные модели, позволяющие оптимизировать технологический процесс, нередко приобретаются и автомобильными мастерскими.

Фрезерный станок ЧПУ SolidCraft CNC-3040 Light (300Вт)

- Электропитание 110В/220В

- Размеры, мм 610 х 490 х 390

- Программное обеспечение Mach3, Emc2

- Количество оборотов шпинделя 11000 об./мин

- Количество осей 3

- Мощность шпинделя 300 Вт

- Повторяемость 0.05 мм

- Рабочая подача 4000 мм/мин

- Рабочая скорость, мм/мин 300-3000

- Рабочее поле 390 х 280 х 55 мм

- Формат файла gcode, nc, ncc, tab, txt

- Тип двигателя шаговый 57/1. 8A

- Цена 81 259 руб.

Перейти к товару

Фрезерный станок с ЧПУ – высокоточное устройство, которое может гарантировать максимально эффективную обработку деталей и обеспечивать идеальную гладкость поверхности. Технология позволяет подобрать оптимальную скорость обработки за счет синхронизации действий рабочего инструмента. Все это позволяет также сократить временные затраты на выполнение операций (в сравнении со стандартными методами).

Важной конструктивной деталью обрабатывающего устройства при работе с алюминием является вакуумный стол. Он позволяет обеспечить эффективное крепление деталей и исключить риск случайного сдвига заготовок под воздействием фрезы.