Двадцать первый век без сомнения можно назвать веком пластика. Из него изготавливается всё больше технических деталей и предметов обихода. Разработаны полимерные материалы твёрдые, как камень, крепкие, как сталь. Ну а в коррозионной стойкости и химической инертности пластику просто нет равных. Кроме того, он лёгкий, не бьётся и может принять практически любую форму и свойства.

Использование полимерных материалов во всех областях промышленности и бытовых условиях делает актуальным ремонт пластиковых изделий, а также соединение деталей. Как и в случае с металлом, эти работы получили название сварочных. В основе схожий принцип: материал разогревается и подаётся на соединяемые поверхности.

Правда, низкая температура плавление поливинилхлорида, полиэтилена и полистирола позволяет не так сильно разогревать предварительно заготовки, с которыми ведётся работа, в отличие от сварки металлов. Не получится и использовать для разогрева высокое напряжение: пластик является диэлектриком и не проводит электрический ток. На помощь приходит ручной сварочный экструдер.

Устройство и принцип действия ручного аппарата для сварки пластика

По форме экструдер несколько напоминает пистолет-пулемёт времён Второй мировой войны с боковым расположением магазина, только массивнее и более угловатый.

Агрегат для сварки изделий из пластика чаще всего выполняется с рукояткой пистолетного типа, как и многие другие инструменты, например, электродрель.

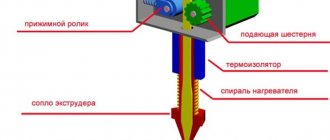

В конструкцию любого экструдера входят следующие элементы:

- Электропривод. Эту функцию выполняет мощный электромотор, который устанавливается в задней части прибора. Питание производится от сети 220 вольт.

- Электронагреватель с вентилятором. Здесь снова же с помощью электричества формируется поток горячего воздуха, предназначенный для приведения заготовок в размягчённое состояние.

- Камера подачи материала. Имеет трубчатую форму, внутри полая, но по центру её проходит ось шнекового винта, как в мясорубке. При вращении он не только измельчает материал, подаваемый в камеру, но и продвигает его к выходу, формируя необходимое давление.

- Экструзионная камера. Здесь измельчённый и расплавленный пластик скапливается и под давлением начинает выходить из отверстия в конце камеры.

- ТЭН. Создаёт нагревательную рубашку вокруг камеры подачи и экструзии, обеспечивая нагрев и расплавление пластика.

- Сварочный башмак. Это насадка, надевающаяся на подающее сопло экструзионной камеры. Благодаря башмаку разогретая пластиковая масса имеет определённую форму. Это позволяет работать с разной конфигурацией сварочных швов.

- Блок регулировок. Имеет органы управления для изменения параметров нагрева и скорости вращения шнека.

Принцип действия ручного сварочного экструдера принципиально выглядит следующим образом: подаваемый внутрь аппарата присадочный пруток или гранулы пластика в загрузочной камере начинают размягчаться и становятся вязкими.

Шнековый винт измельчает и продвигает пластик, пока тот не накопится в экструзионной камере. Оттуда тот выдавливается под давлением, как с помощью кондитерского шприца выдавливают крем. Одновременно горячий воздух, подаваемый на заготовки из сопла, разогревает их до состояния склеивания с выходящей массой.

Мнение эксперта

Куликов Владимир Сергеевич

Результат — шов, который составляет около 80% прочности монолитного изделия. В случае тонких листовых конструкций линия излома даже не пройдёт по сварке, так как шов будет обладать большей прочностью, чем поверхность.

УСТРОЙСТВО ОБОРУДОВАНИЯ

Экструзионная сварка может сварить листы и огромные разновидные пленки из полимеров. Неважно насколько изогнута деталь, или какой у нее радиус изгиба, который в большинстве случаев может превышать либо ширину шва, либо длину сварочного башмака, либо и то, и другое. Данная сварка более щадяша. Сварочные экструдеры сваривают две детали, впрыскивая расплавленный присадочный материал туда, где надо осуществить процесс сварки. Работает сварочный экструдер очень просто: экструдер снабжен нагревателем воздуха для того, чтобы зона сварки была нагрета, до вспрыскивания присадочного материала. Далее горячий воздух подается через специальное сопло в зону сварки и нагревает поверхность до определенного вязко-текучего состояния. Температура воздуха у данного оборудования регулируется контроллером. Также нагреватель может быть похож на термофен (оборудован специальным встроенным нагнетателем потока воздуха). В некоторых компаниях экструдер получает внешнюю подачу воздуха – от компрессора, или монтажа пневмосетей предприятия. Присадочный материал обычно в виде полиэтиленового или пластикового сварочного прутка, или гранул, подается через формующее отверстие головной части экструдера. Обратите внимание, что сам материал деталей должен соответствовать химическому составу присадочного материала, как и совпадать показатель текучести. Иногда бывает, что показатель текучести расплава (ПТР) свариваемых деталей разный, тогда нужно, чтобы присадочный материал имел средний коэффициент. Шнековые элементы экструдера приводятся в движение обычной ручной дрелью (дрель выступает в роли привода). Учитывая обычную продолжительность работы экструдера, рассматриваемая явно больше, чем у дрели, тем более на качественных экструдерах используются более модифицированные электромоторы, которые рассчитаны на длительный процесс работы. К месту будет вспомнить нынешние современные двигатели привода, такие как асинхронный, который будет без графитовых щеточек. Вот именно двигатели такой конструкции предрасполагают гораздо большим источником ресурса и самое важное регулируются с превосходной точностью, обороты данного шнека экструдера в немаленьком диапазоне — от 20% до 100%. Как же выглядит процесс прохождения через экструдер присадочного материала, подробнее. Наша проволока начинает постепенно нагреваться и перемешиваться, пока она не станет однородной. Электронагрев нашего экструдера «рубашки» обеспечивает должный уровень температуры. Если покупать простой тип экструдера, то проволока будет проходить через зону рубашки, только после чего в сварочную часть. Этот пример показывает, что температура разогрева нашего присадочного материала зависит от температуры парящей там атмосферы. Уже расплавленная и доведенная до однородного состояния присадочная проволока проходит непосредственно в место сварки, минуя сварочный башмак, часто изготавливаемый из такого материала, как ПТФЭ, иначе фторопласт-4. ПТФЭ широко применяется в связи с высокой температурой и скоростью плавления.

Особенности аппарата

Несмотря на общий для всех сварочных экструдеров принцип работы, они могут иметь некоторые отличия.

Параметры устройств обусловливают их сферу применения.

Мощность

Один из главных параметров в любом инструменте. Определяет как работу привода шнекового винта, осуществляющего измельчение и подачу пластика, так и работу нагревательного элемента. Непосредственно от мощности зависит производительность экструдера, то есть насколько быстро он может работать с максимальной длиной сварочного шва. Как и любой предмет с электрическим нагревом, ручной экструдер должен иметь довольно большую мощность для комфортной и быстрой работы. У большинства представленных на рынке устройств она находится в пределах от 1600 до 3600 Ватт. Чем больше этот параметр, тем больше пластика он может расплавить и подать через башмак на свариваемые заготовки.

Толщина соединяемых изделий

Определяет, с какими заготовками может допускается работа аппарата. Линейно зависит от мощности — чем она выше, тем толще можно брать детали на сварку. Параметр актуален для производства и ремонта, так как далеко не у всех есть необходимость производить сварку толстых листов. Нижний порог обычно начинается от 1,5 мм. Соединить можно и более тонкие листы, однако в этом случае заготовка может деформироваться под влиянием мощного разогрева. Верхний предел у мощных устройств может достигать 40 мм. При большей толщине прочность сварочного шва резко падает, так как прогреть и расплавить такую заготовку на всю глубину уже проблематично.

Диаметр прутка

Для моделей с подачей именно пластикового стержня вводится параметр допустимого диаметра. У профессиональных моделей он составляет 5 — 6 мм, в противном случае обеспечить необходимую производительность килограмм пластика в час не удастся. Компактные модели для меньшей толщины изделий и пруток используют 3 мм.

Тип подаваемого материала

Для работы экструдерам требуется непрерывная подача материала, который аппарат в расплавленном состоянии выдавливает на заготовки.

Материал может быть в двух вариантах исполнения — пластиковый присадочный пруток либо гранулят.

Первый вариант оказался удобнее и получил значительно большее распространение, чем второй по нескольким причинам:

- Пруток, смотанный в бухты, удобнее транспортировать. В случае повреждения транспортировочной упаковки материал не получает критических повреждений. А вот гранулят при разрыве мешка высыпался, и никто его уже не собирал.

- Пруток, заведённый в приёмную камеру, может подаваться до тех пор, пока не размотается бухта. Нужно лишь слегка высвобождать несколько витков для последующей работы. Гранулят засыпается в специальный бункер. Для того, чтобы заполнить, его нужно снять. Бункер открытого типа неудобен в работе, материал из него может высыпаться. Но даже в этом случае для снаряжения экструдера нужно либо оторваться от работы, либо иметь в штате помощника-ассистента.

Органы управления

Простые модели экструдеров оснащены всего лишь парой механических переключателей — рукояток с делениями. С помощью них можно отрегулировать температуру подаваемой пластиковой массы и скорость её подачи. Продвинутый профессиональный инструмент комплектуется электронными системами. Здесь за регулировку отвечает электронный блок, а информация выводится на жидкокристаллический дисплей. Как вишенка на торте — оснащённость датчиками окружающей температуры для минимизации перепада на выходе пластиковой массы.

Производительность

Поскольку далеко не все операторы могут напрямую безошибочно связать мощность и объём работы, который позволяет выполнить инструмент, вводится понятие производительности в единицу времени. Эта характеристика показывает, сколько расплавленной пластиковой массы может произвести аппарат в час. Соответственно, чем больше показатель, тем более пригоден прибор для профессионального использования при больших объёмах работы. Измеряется в килограммах в час, может варьироваться в пределах от 0,5 до 3 кг/ч.

Вам приходилось работать ручным сварочным экструдером?

Было дело!Не довелось

Производители

В отличие от такого распространённого инструмента, как дрели, болгарки и перфораторы, ручные сварочные экструдеры характеризуются весьма узкой специализацией. Массовый спрос на них практически отсутствует, зато те специалисты, которые приобретают данный аппарат хорошо разбираются в характеристиках и готовы выложить за профессиональный инструмент не одну сотню тысяч рублей. Правда, и риск высок.

К примеру, экструдер приобретается для сращивания пластиковых элементов бассейна. Стоимость личного плавательного водоёма весьма высока, а если представить, что резервуара клиентов начали давать течь из-за сварки некачественным аппаратом… Это не пару саморезов закрутить. Убыток от рекламаций способен поставить на прибыльном бизнесе крест. Поэтому и покупают дорогой фирменный прибор, чтобы не запятнать репутацию.

Так складывается ситуация на рынке оборудования. Ручной экструдер практически невозможно найти в обычном строительном магазине. Его реализуют либо специализированные организации под заказ, либо через интернет на профильных сайтах. И цена у такого устройства стартует от 50 тысяч рублей. Мощные экземпляры стоят уже значительно дороже: 200 — 500 тысяч.

Взять «левый» инструмент в профессиональном деле подобно провалу поэтому сосредоточить внимание стоит на продукции надёжных производителей.

Munsch

Германия. Вроде настоящая, без китайской сборки. Качественная надёжная сборка и материалы. Высокая ремонтопригодность, что немаловажно для аппарата такого класса — после поломки его не выкинешь, будет жалко потраченных денег. Впрочем, поломке ещё надо случиться, ведь всё продумано до мелочей. Большинство инструментов имеют раздельный нагрев массы и заготовки, что позволяет работать на улице при низких температурах.

Leister

Швейцария. Где находится производство, компания не афиширует, а пользователи доверяют ей, пока их устраивает высокое качество инструмента. Известная марка в России, есть несколько линеек разной мощности. «Фишкой» Ляйстера является продвинутая система интеллектуального управления процессом экструзии. Информация выводится на дисплей, пользователь имеет доступ к большому числу точных настроек.

Stargun (Ritmo)

Италия. Достойный конкурент приведённых выше аппаратов. Большинство изделий характеризуются высокой мощностью (минимальная производительность 2 кг/час). Имеет компактные размеры и различные удобства вроде эргономичных рукояток, выверенного центра тяжести и подсветки зоны сваривания.

Weldy

Дочерний бренд Leister. Видя, что многие хотят подешевле, швейцарцы организовали сборку в Китае, немного снизили качество и ощутимо сбросили цену. Впрочем, бояться инструмент, как кота в мешке, не стоит: даже китайская сборка всё равно опережает российскую, тем более что контроль качества всё же не пропускает откровенно ущербные аппараты на рынок.

Отечественное производство

Маркируется РСЭ, то есть просто аббревиатурой, за которой идёт расшифровка мощности и других параметров. Иногда могут брендироваться именем собственным, например, Урал-1. Собирается на отечественных заводах или на китайских по заказу из Москвы. По обещанию некоторых производителей, окупает себя после первого выполненного заказа.

Хотите инструмент по цене работы на нём — тогда вам сюда. Серьёзно, есть поклонники и этого оборудования. Чаще всего это мастера, которые и сами экструдер собрать могут. Покупают изделие российской марки как конструктор, из которого можно «сварганить» что-то под свои нужды.

Самые удачные модели экструдеров

RITMO STARGUN R-SB 50

- Мощность 4 кВт.

- Производительность 5 кг/ч.

- Диаметр прутка 4 -5 мм.

- Толщина свариваемых. поверхностей 15 — 40 мм.

- Средняя цена 450 000 р.

Мощная высокопроизводительная модель, обеспечивает выход пластиковой массы до 5 кг-час. Относительно компактные размеры при большой мощности позволяют использовать экструдер в ограниченном пространстве, например, в системах вентиляции, внутри ёмкостей и трубопроводов. Контроллер температуры раздельный, что позволяет отдельно регулировать жар из сопла разогрева и экструзионную массу. Производителем заявлен расход воздуха 350 л/мин. Такой мощный горячий поток способен разогреть толстостенные конструкции до 40 мм толщиной.

Leister Fusion 3C 123.866

- Мощность 2,8 кВТ.

- Производительность 1,8 — 3,6 кг/ч.

- Диаметр прутка 4 — 5 мм.

- Толщина свариваемых. поверхностей 3 — 20 мм.

- Средняя цена 280 000 р.

Компактный и высокопроизводительный экструдер средней мощности. Универсальный аппарат благодаря широкому диапазону регулировок. Производитель обращает внимание на наличие контроллера скорости вращения шнека, сопряжённого с температурой. Это даёт возможность плавно регулировать количество подаваемого материала. В результате становится возможной работа как с тонкими материалами, так и с толстостенными элементами вроде бочек и бассейнов.

Munsch MAK-18-S-B

- Мощность 2300 Вт.

- Производительность до 2,5 кг/ч.

- Диаметр прутка 3 — 4 мм.

- Толщина свариваемых. поверхностей 4 — 15 мм.

- Средняя цена 240 000 р.

Одно из самых бюджетных решений среди экструдеров Мюнш. Мощность невелика для профессионального аппарата, поэтому он предназначен для тонких и лёгких работ. Зато сварочный шов получается идеальным. Модель почти не содержит различных «примочек», нагрев прутка и выходящего воздуха совмещён. Это ограничивает сферу применения тёплыми цехами. Зато качество изготовления и надёжность позволяют не жаловаться на инструмент.

Виды оборудования

Экструдеры выпускаются многими предприятиями. Рассмотрим наиболее востребованные из них. Weldmax ручной сварочный экструдер — прибор, спроектированный с соблюдением эргономических требований, что делает его удобным для применения и управления им. Поставляется в кейсе.

Удобство при работе сочетается с высоким качеством получаемого шва. Устройство приспособлено для проведения сварочных работ в ограниченном пространстве со сложным доступом к месту сварки. С его помощью возможна сварка конструкций, состоящих из листового полиэтилена и полипропилена. Может применяться для сваривания частей безнапорных трубопроводов. Питание происходит от сети. Швейцарская фирма производитель LEISTER обеспечивает выпуск такого прибора, как сварочный экструдер leister.

Из-за небольших габаритов его называют мини эструдером. Особенностью является отсутствие шнека. Однако, его производительность доходит до 0,8 кг/час. К преимуществам относится то, что вследствие небольшого веса его нетрудно удерживать в руках сварщику длительное время. Диаметр присадочного прутка составляет четыре миллиметра. К дополнительным принадлежностям относятся сменные башмаки различной формы.

Одна из разновидностей — сварочный экструдер leister fusion 2. Является недорогим и надежным. Ручной сварочный экструдер fusion 2 leister обладает производительностью, доходящей до 1,8 кг/час.

Ручной сварочный экструдер leister weldplast S6 обладает многими преимуществами. К ним относится высокая производительность, возможность использовать в разных климатических условиях, электронная защита двигателя, низкий уровень шума, удобство хранения и транспортирования.

Leister fusion 3С ручной сварочный экструдер обладает высокой производительностью, доходящей до 3,5 кг/час. Fusion 3C ручной сварочный экструдер имеет удачную конструкцию. Это обеспечивает комфорт при работе с ним.

Сварочные экструдеры разделяются на те, в конструкцию которых входит шнек, и без шнековые. В первом виде присадочный материал нагревается в особых камерах — шнеках. Во втором случае прутки разогреваются с помощью электрических нагревателей. Преимуществами без шнековых экструдеров является их компактность и легкость, что позволяет использовать их в труднодоступных местах. У шнековых экструдеров более высокая производительность.

Выбор подходящего варианта экструдера должен основываться на таких характеристиках, как производительность, возможная толщина соединяемых деталей, наличие сменных приспособлений, в частности, башмака. Также играет роль, какого диаметра прутки можно использовать.