Определение и расшифровка

Критические точки – это значения температуры, в результате которых меняются физические и химические свойства стального сплава.

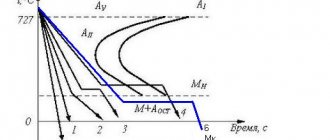

Обозначаются такие показатели буквой А. В нижнем значении точки на графике на прямой PSK сталь имеет состояние «железо-углерод». Называют такую точку – А1, именно при этом значении аустенит превращается в перлит в процессе охлаждения материала, и перлит в аустенит при нагревании сплава. В верхней части диаграммы критическим значением является значение Аз. Для доэвтектоидных сплавов из стали Аз находится на прямой GS. При такой величине происходит выделение феррита во время процесса охлаждения железа и прекращение его растворения при нагревании. Точка Аз для заэвтектоидных стальных сплавов находится на прямой SE. При такой величине происходит выделение вторичного цементита в процессе охлаждения стального материала, и прекращается растворение при повышении температурного режима.

Обозначение критических точек при нагревании отличается от критических точек снижения температуры маленькой буквой «с» и буквой «r» соответственно, так как «с» означает «chauffage» (в переводе с французского – нагревание), а «r» — «refroidissement» (перевод – охлаждение). Также в аббревиатуре присутствует цифровое значение, характеризующее данные изменения.

Таким образом Ar1 обозначает точку, при которой аустенит превращается в перлит, а в точке Ac1 наоборот — перлит в аустенит. Величина Ar3 соответствует процессу выделения феррита в аустенит, а окончание растворения феррита в аустените – точка Ac3. Также Ar3 означает начало процесса выделения цементита из аустенита, а также точка Ac3 – конец растворения. Кроме того, при нагревании доэвтектоидного сплава выше значения линии GS (Точка А3) нередко обозначают, как точку A cm.

Аббревиатура Mn является точкой, при которой на графике начинается мартенситное превращение.

Что такое критические точки стали

Критические точки стали или точки Чернова — критические температуры, при которых происходит изменение фазового состояния и структуры стали при нагреве или охлаждении её в твёрдом виде. Установлены Черновым Дмитрием Константиновичем в 1868 году.

Критические точки обозначают буквой А. Нижняя критическая точка соответствует линии PSK диаграммы состояния железо-углерод. Эта точка называется А1 и соответствует превращению аустенита в перлит при охлаждении или перлита в аустенит при нагреве. Верхняя критическая точка называется А3. Критическая точка А3 для доэвтектоидных сталей лежит на линии GS диаграммы железо-углерод и соответствует началу выделения феррита при охлаждении или концу его растворения при нагреве. Критическая точка А3 для заэвтектоидных сталей лежит на линии SE и соответствует началу выделения вторичного цементита при охлаждении или концу его растворения при нагреве.

В зависимости от того, при нагреве или при охлаждении определяется критическая точка, к букве А добавляется индекс “с” при нагреве (от французского слова chauffage – нагрев) и индекс ”r” (от французского слова refroidissement – охлаждение) при охлаждении с оставлением цифры, характеризующей данное превращение.

Таким образом, например, нагрев доэвтектоидной стали выше соответствующей точки на линии GS обозначается как нагрев выше точки Аc3. При охлаждении же этой стали первое превращение должно быть обозначено как Аr3, второе (на линии РSК) — как Аr1. Точку А3 для заэвтектоидных сталей обычно обозначают Аcm.

Точка Mn в таблице обозначает температуру начала мартенситного превращения.

При термической обработке сталей, значения критических точек чаще всего используют чтобы определить температуру нагрева под закалку.

Изменение состояния стали в критических точках

Критические точки при термообработках, как правило, необходимы для определения температурных режимов требуемых для закалки стали.

Линия to tn это значения при нагреве от начального охлажденного состояния точки to до плавления в точке tn. Если из мягкого стального сплава, который находится в охлажденном состоянии при сгибании и разгибании не образует трещин, увеличим до значения температуры t1 и подвергнуть изгибу, то при таком температурном режиме он способен потерять вязкость и может поломаться. Такая температура является температурой синей побежалости (или Побежалости стали), равной примерно 375 0С обозначается буквой К, такое состояние стали называется синеломкость. Если и далее продолжить подогрев, и температура при этом станет выше t1, то материал вновь станет вязким и гибким, и деталь будет постепенно удлиняться, а температура ее правильно повышаться. При дальнейшем нагревании не больше температуры t2, если быстро охладить материал, он совсем не примет закалки.

Как только температурный режим повысится до значения точки t2, сталь перестает удлиняться, температура не повышается и даже начинает постепенно понижаться. Если медленно охлаждать деталь из стали, которая была раскалена не выше температуры точки t2, брусок, в температурном режиме в точке t2, прекращает укорачиваться, а температура его не только не понижается, но, даже не смотря ни на что, начинает повышаться и сталь становится светлее. Такая критическая точка может меняться в зависимости от твёрдости стали. Температура критических точек при этом варьируется от 580 до 680 градусов, а называют такое явление рекалесценцией, само нагревом либо бликованием. В этих критических точках у стального сплава происходят химические изменения. При нагреве стального материала с карбидом в точке t2 происходит распад с выделением углерода, с растворением в железной массе. Если медленно охлаждать материал, то в t2 происходит соединение углерода и стали в карбид. При этом в первом случае происходят процессы, связанные с поглощением тепла, а во втором ее выделение.

Критическую точку t2 в семидесятых годах заметил ученый Д. К. Чернов, который предложил определять её значение в следующем виде: стальной материал при нагревании ниже данного значения, не способен закаливаться. Критические точки представляют собой температурные режимы, способные изменять фазовые состояния и структуру сплава путем нагревания или охлаждения детали. Если и дальше подогревать стальной материал, но не выше температурного значения t3, сталь, несмотря на то, что способна принимать закалку, не будет менять свою структуру при медленном или быстром понижении температурного режима, и останется такой же, что и была до нагревания. При повышении температуры до значений Чернова с температурой t3, происходит быстрая перегруппировка, так как охлажденный материал изменяет свое структурное состояние из крупного в мелкозернистое. Такая температура позволяет добиться того, что размягчённые зёрна стального сплава крепко соединяются и превращаются воскообразный материал с аморфным сложением, который при понижении температуры ниже значения t3 не меняется. Медленное охлаждение детали, нагретой выше температурного режима точки t3, вызывает вновь распадение стального материала на зёрна, а сама кристаллизация зависит от дальнейшего изменения температурного режима дальше от точки t3 справа и от временного промежутка, который прошел до её понижения до критического значения t3. Такой процесс кристаллизации можно прекратить путем быстрого охлаждения детали до температуры критических точек ниже t3, то есть до точек, где уже не происходит процесс кристаллизации. Таким образом, критические точки при значении t3 означают границу, при которой заканчивается процесс кристаллизация при охлаждении раскалённого стального сплава. Эта критическая точка имеет значение от 700 до 800 градусов цельсия, что зависит от состава стального сплава и от содержания частиц углерода.

Помимо всех перечисленных выше явлений, по новым результатам исследований Осмонда, в такой точке происходит превращение стали из одного состояния в другое.

Благодаря исследованиям в области плавления сплавов, было выявлено, что в незакаленном или хорошо отожжённом стальном сплаве, железный материал имеет мягкое состояние, в закаленном же — твёрдое. При нагреве незакаленного сплава, металл при значении t3 изменяет состояние, при этом происходит поглощение теплоты. Если медленно охлаждать раскаленную деталь до критических точек выше значения t3, в при таких величинах сплав изменяет свое состояние, выделяя тепло.

Такое изменение требует некоторого времени, при нехватке которого переходить в другое состояние или вовсе не имеет смысла, или же такой переход совершается не полностью. Таким образом, при быстром охлаждении сталь становится твердее, а при медленном стальной сплав становится мягким. Критические точки не бывают постоянными и зависят от величины твердости сплава. Стальной материал становится еще мягче при удалении от точки t0. При этом значение критических точек зависит от сорта стального материала, который преобразуется при температуре от 700 до 855 градусов цельсия.

Расчет критических точек сталей

Долго думал над вступлением к этой статье… так муза меня и не посетила, так что статья будет короткой и по существу. Выкладываю формулы для расчёта критических точек А1, А3 и Ас1, Ас3!

Таблица

| Температура,°C | Примечания |

| A1=723-16.9 Ni + 29.1 Si + 6.38 W — 10.7 Mn + 16.9 Cr + 290 As A3 = 910 — 203√С + 44.7 Si — 15.2 Ni + 31.5 Mo + 104 V + 13,1 W — 30.0 Mn + 11.0 Cr + 20.0 Cu — 700 P — 400 Al — 120 As — 400 Ti | Расчет температур точек, соответствующих равновесному состоянию. Обе формулы действительны для низколегированных стлей с содержанием углерода до 0,6%. Источник — [1]. |

| A1 = 712-17.8 Mn — 19.1 Ni + 20.1 Si + 11.9 Cr + 9.8 Mo A3 = 871- 254.4 √C — 14.2 Ni + 51.7 Si | Расчет температур точек, соответствующих равновесному состоянию. Обе формулы действительны для низколегированных стлей с содержанием углерода до 0,6%. Источник — [2]. |

| A1 = 5/9 (1333 — 25 Mn + 40 Si + 42 Cr — 26 Ni — 32) A3 = 5/9 (1570 — 323 C — 25 Mn + 80 Si — 3 Cr -32 Ni — 32) | Расчет температур точек, соответствующих равновесному состоянию. Формула приведена с учетом перевода градусов °F в градусы °C: t[°C] = 5/9 (t[°F] — 32). В источнике [3] формула приведена в °F. |

| Ac1 = 739 — 22 C — 7 Mn + 2 Si + 14 Cr + 13Mo — 13 Ni Ac3 = 902 — 255 C — 11 Mn + 19 Si — 5 Cr + 13 Mo — 20 Ni + 55V | Тмпературы превращения феррита в аустенит при нагреве. Источник — [4]. |

| Ac1 = 754.83 — 32.25 C — 17.76 Mn + 23.32 Si + 17.3 Cr + 4.51Mo + 15.62 V | Источник — [5]. |

| Ac1 = 723 — 7.08 Mn + 37.7 Si + 18.1 Cr + 44.2 Mo + 8.95 Ni + 50.1 V + 21.7 Al + 3.18 W + 297 S — 830 N — 11.5 CSi — 14.0 MnSi — 3.10 SiCr — 57.9 CMo — 15.5 MnMo — 5.28 CNi — 6.0 MnNi + 6.77 SiNi — 0.80 CrNi + 27.4 CV + 30.8 MoV — 0.84Cr² — 3.46 Mo² — 0.46 Ni² — 28 V² Ac3 = 912 — 370 C — 27.4 Mn + 27.3 Si — 6.35 Cr — 32.7 Ni + 95.2 V + 190 Ti + 72.0 Al + 64.5 Nb + 5.57 W + 332 S + 276 P + 485 N — 900 B + 16.2 CMn + 32.3 CSi + 15.4 CCr + 48.0 CNi + 4.32 SiCr — 17.3 SiMo — 18.6 SiNi + 4.80 MnNi + 40.5 MoV + 174 C² + 2.46 Mn² — 6.86 Si² + 0.322 Cr² + 9.90 Mo² + 1.24 Ni² + 60.2V² | Формулы получены для следующего диапазона изменения содержания химических элементов: C ≤ 0.83%, Mn ≤ 2.0%, Si ≤ 1.0%, Cr ≤ 2.0%, Mo ≤ 1.0%, Ni ≤ 3.0%, V ≤ 0.5%, W ≤ 1.0%, Ti ≤ 0.15%, Al ≤ 0.2%, Cu ≤ 1.0%, Nb ≤ 0.20%, P ≤ 0.040%, S≤ 0.040%, N ≤ 0.025%, B ≤ 0.010%.Источник — [6]. |

| Ac1 = 739.3 − 22.8 C − 6.8 Mn + 18.2 Si + 11.7 Cr −15 Ni − 6.4 Mo − 5 V − 28 Cu Ac3 = 937.3 − 224.5 C0.5 − 17 Mn + 34 Si − 14 Ni+21.6 Mo + 41.8 V − 20 Cu | Формула получена для сталей с С = 0,11-0,77, Mn = 0,2-1,53, Si 0,14-1,37, Cr ≤ 1,54, Ni ≤ 1,72, Mo ≤ 0,72, V ≤ 0,31, Cu ≤ 0,26 |

Формулы для расчет температур А3 и Ас3 я выложил в виде документа Excel. Так что можете скачать, пройдя по ссылке, и пользоваться на свой страх и риск.