Виды припусков и допусков

В зависимости от способа обработки детали различают два основных вида припусков:

- промежуточный или межоперационный;

- общий.

Промежуточные припуски представляют собой слой металла, снимаемый на отдельном переходе обработки. Общий припуск – это слой, снимаемый на всех технологических этапах. Данная величина рассчитывается путём сложения промежуточных припусков.

Припуск на обработку – величина непостоянная, и связано это с тем, что размеры заготовки до и после выполнения технологического перехода могут колебаться в пределах установленного допуска. Припуск на обработку может быть минимальным, номинальным или максимальным. При минимальном припуске снимаемый слой является разностью между наименьшим размером после выполнения операции. Номинальный припуск – это разность между номинальными размерами до и после осуществления технологического перехода. Максимальный припуск представляет собой разность между наименьшими размерами поверхности после выполнения предыдущего перехода и наибольшим размером после завершения текущей операции.

Технология машиностроения неразрывно связана с метрологией – наукой об измерениях, средствах и методах обеспечения их единства для достижения необходимой точности обработки. Две детали, соединяемые между собой, называются сопрягаемыми. Величину, по которой осуществляется соединение, называют сопрягаемым размером. В качестве примера сопрягаемых деталей можно рассмотреть диаметр отверстия в шкиве и соответствующий ему диаметр вала. Величину, по которой соединение не происходит, называют свободным размером (наружный диаметр вала).

В целях обеспечения взаимозаменяемости деталей сопрягаемые величины должны всегда иметь точные значения. Однако обеспечить такую точность в процессе механической обработки не всегда удаётся, а иногда это просто нецелесообразно. Поэтому в машиностроении используется способ получения взаимозаменяемых деталей с так называемой приближённой точностью. Суть данного способа заключается в том, что для различных условий эксплуатации деталям и узлам задаются допустимые отклонения от установленных размеров. Данные отклонения никак не влияют на безупречность работы элементов и рассчитываются для различных условий эксплуатации. Выстраиваются они в определённой схеме, которая называется «Система допусков и посадок».

Допуски и посадки являются разностью между наименьшими и наибольшими предельными значениями параметров (массовой доли, массы и размеров). Устанавливаются эти параметры с учётом технологических требований к детали. Расчётные данные детали называются номинальным размером. Выражаются они в целых миллиметрах. Фактические размеры детали, получаемые после обработки, называются предельными. На чертежах эти величины обозначаются числовыми значениями и указываются при номинальном размере (верхнее значение отмечается в верхней части записи размера, нижнее – в нижней).

Припуски и допуски на механическую обработку напрямую влияют на производительность и себестоимость технологического процесса. Чем больше эти величины, тем выше трудоёмкость механической обработки. Это приводит к увеличению энергозатрат, быстрому износу инструмента и большому расходу металла.

Одним из способов уменьшения припусков является повышение точности изготовления заготовки и выполнение предварительных механических операций. Но это, в свою очередь, требует более точной и тщательной установки деталей в приспособлениях и на станках.

Размер припуска зависит от целого ряда факторов:

- требований к точности;

- заданной шероховатости детали;

- конфигурации и размеров готового изделия.

Влияют на величину тип производственной операции и погрешность установки детали в приспособлении.

Припуски на чистовое обтачивание после чернового

Припуски на чистовое обтачивание после чернового

| Диаметр вала, мм | Длина обрабатываемой детали | |||||

| До 100 | 100-250 | 250-500 | 500-800 | 800-1200 | 1200-2000 | |

| Припуск на диаметр, мм | ||||||

| До10 | 0,8 | 0,9 | 1,0 | — | — | — |

| Свыше 10 до 18 | 0,9 | 0,9 | 1,0 | 1,1 | — | — |

| Свыше 18 до 30 | 0,9 | 1,0 | 1,1 | 1,3 | 1,4 | — |

| Свыше 30 до 50 | 1,0 | 1,0 | 1,1 | 1,3 | 1,5 | 1,7 |

| Свыше 50 до 80 | 1,1 | 1,1 | 1,2 | 1,4 | 1,6 | 1,8 |

| Свыше 80 до 120 | 1,1 | 1,2 | 1,2 | 1,4 | 1,6 | 1,9 |

| Свыше 120 до 180 | 1,2 | 1,2 | 1,3 | 1,5 | 1,7 | 2,0 |

| Свыше 180 до 260 | 1,3 | 1,3 | 1,4 | 1,6 | 1,8 | 2,0 |

| Свыше 260 до 360 | 1,3 | 1,4 | 1,5 | 1,7 | 1,9 | 2,1 |

| Свыше 360 до 500 | 1,4 | 1,4 | 1,5 | 1,7 | 1,9 | 2,2 |

Примечание: Для условий мелкосерийного и единичного производства припуск определяется умножением табличной величины на коэффициент 1,3 с округлением до десятых долей мм в сторону увеличения (таблица 1).

Для условий мелкосерийного и единичного производства припуск определяется умножением табличной величины на коэффициент 1,2 с округлением до десятых долей мм в сторону увеличения (таблица 2).

Таблица 2

Припуски на шлифование валов

| Диаметр вала, мм | Вид шлифования | Наличие термической обработки | Длина вала, мм | |||||

| До 100 | 100-250 | 250-500 | 500-800 | 800-120 | 1200-2000 | |||

| Припуск на диаметр, мм | ||||||||

| До 10 | центровое | сырой | 0,2 | 0,2 | 0,3 | — | — | — |

| закаливаемый | 0,3 | 0,3 | 0,4 | — | — | — | ||

| бесцентровое | сырой | 0,2 | 0,2 | 0,2 | — | — | — | |

| закаливаемый | 0,3 | 0,3 | 0,4 | — | — | — | ||

| Свыше 10 до18 | центровое | сырой | 0,2 | 0,3 | 0,3 | 0,3 | — | — |

| закаливаемый | 0,3 | 0,3 | 0,4 | 0,5 | — | — | ||

| бесцентровое | сырой | 0,2 | 0,2 | 0,2 | 0,3 | — | — | |

| закаливаемый | 0,3 | 0,3 | 0,4 | 0,5 | — | — | ||

| Свыше 18 до30 | центровое | сырой | 0,3 | 0,3 | 0,3 | 0,4 | 0,4 | — |

| закаливаемый | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | — | ||

| бесцентровое | сырой | 0,3 | 0,3 | 0,3 | 0,3 | — | — | |

| закаливаемый | 0,3 | 0,4 | 0,4 | 0,5 | — | — | ||

| Свыше 30 до50 | центровое | сырой | 0,3 | 0,3 | 0,4 | 0,5 | 0,6 | 0,6 |

| закаливаемый | 0,4 | 0,4 | 0,5 | 0,6 | 0,7 | 0,7 | ||

| бесцентровое | сырой | 0,3 | 0,3 | 0,3 | 0,4 | — | — | |

| закаливаемый | 0,4 | 0,4 | 0,5 | 0,5 | — | — | ||

| Свыше 50 до80 | центровое | сырой | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 | 0,7 |

| закаливаемый | 0,4 | 0,5 | 0,5 | 0,6 | 0,8 | 0,9 | ||

| бесцентровое | сырой | 0,3 | 0,3 | 0,3 | 0,4 | — | — | |

| закаливаемый | 0,4 | 0,5 | 0,5 | 0,6 | — | |||

| Свыше 80 до120 | центровое | сырой | 0,4 | 0,4 | 0,5 | 0,5 | 0,6 | 0,7 |

| закаливаемый | 0,5 | 0,5 | 0,6 | 0,6 | 0,8 | 0,9 | ||

| бесцентровое | сырой | 0,4 | 0,4 | 0,4 | 0,5 | — | — | |

| закаливаемый | 0,5 | 0,5 | 0,6 | 0,7 | — | — | ||

| Свыше 120 до180 | центровое | сырой | 0,5 | 0,5 | 0,6 | 0,6 | 0,7 | 0,8 |

| закаливаемый | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | ||

| бесцентровое | сырой | 0,5 | 0,5 | 0,5 | 0,5 | — | — | |

| закаливаемый | 0,5 | 0,6 | 0,7 | 0,8 | — | — | ||

| Свыше 180 до260 | центровое | сырой | 0,5 | 0,6 | 0,6 | 0,7 | 0,8 | 0,9 |

| закаливаемый | 0,8 | 0,7 | 0,7 | 0,8 | 0,9 | 1,1 | ||

| Свыше 260 до 360 | центровое | сырой | 0,6 | 0,6 | 0,7 | 0,7 | 0,8 | 0,9 |

| закаливаемый | 0,7 | 0,7 | 0,8 | 0,9 | 1,0 | 1,1 | ||

| Свыше 360 до500 | центровое | сырой | 0,7 | 0,7 | 0,8 | 0,8 | 0,9 | 1,0 |

| закаливаемый | 0,8 | 0,8 | 0,9 | 0,9 | 1,0 | 1,2 |

Примечание для таблицы 3: В случае применения двух резцов, чернового и чистового, на чистовой резец оставляется припуск 0,1 мм.

Таблица 3.

Припуски на тонкое (алмазное) обтачивание валов

| Обрабатываемый материал | Обрабатываемый диаметр, мм | Припуск на диаметр, мм |

| Легкие сплавы | До 100 | 0,3 |

| Свыше 100 | 0,5 | |

| Бронза и чугуны | До 100 | 0,3 |

| Свыше 100 | 0,4 | |

| сталь | До 100 | 0,2 |

| Свыше 100 | 0,3 |

Таблица 4.

Припуски на чистовое подрезание торцов

| Диаметр обрабатываемой детали, мм | Общая длина обрабатываемой детали, мм | |||||

| До 18 | 18-50 | 50-120 | 120-260 | 260-500 | Свыше 500 | |

| Припуск на сторону, мм | ||||||

| До 30 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| 30-50 | 0,5 | 0,6 | 0,7 | 0,8 | 1,0 | 1,2 |

| 50-120 | 0,7 | 0,7 | 0,8 | 1,0 | 1,2 | 1,2 |

| 120-260 | 0,8 | 0,8 | 1,0 | 1,0 | 1,2 | 1,4 |

| 260-500 | 1,0 | 1,0 | 1,2 | 1,2 | 1,4 | 1,5 |

| Свыше 500 | 1,2 | 1,2 | 1,4 | 1,4 | 1,5 | 1,7 |

Таблица 5.

Припуски на шлифование торцов

| Диаметр обрабатываемой детали, мм | Общая длина обрабатываемой детали, мм | |||||

| До 18 | 18-50 | 50-120 | 120-260 | 260-500 | Свыше 500 | |

| Припуск на сторону, мм | ||||||

| До 30 | 0,2 | 0,3 | 0,3 | 0,4 | 0,5 | 0,6 |

| 30-50 | 0,3 | 0,3 | 0,4 | 0,4 | 0,5 | 0,6 |

| 50-120 | 0,3 | 0,3 | 0,4 | 0,5 | 0,6 | 0,6 |

| 120-260 | 0,4 | 0,4 | 0,5 | 0,5 | 0,6 | 0,7 |

| 260-500 | 0,5 | 0,5 | 0,5 | 0,6 | 0,7 | 0,7 |

| Свыше 500 | 0,6 | 0,6 | 0,6 | 0,7 | 0,8 | 0,8 |

Таблица 6.

Операционные припуски на обработку отверстий

(припуск на диаметр)

| Интервал диаметров, мм | Чистовое растачивание прошитого отверстия | После сверления | После зенкерования или растачивания | Чистовое развертывание | ||||

| Зенкер. | Растач. | Чистов. растач. | Разверт. | Развер. | Черновое разверт. | |||

| От 3 до 6 | — | — | — | — | 0,15 | — | 0,15 | 0,05 |

| «6 «10 | — | — | — | — | 0,2 | 0,2 | 0,2 | 0,1 |

| «10 «18 | — | 0,8 | 0,8 | 0,5 | 0,3 | 0,2 | 0,2 | 0,1 |

| «18 «30 | — | 1,2 | 1,2 | 0,8 | 0,3 | 0,3 | 0,2 | 0,1 |

| «30 «50 | 1,3 | 1,5 | 1,5 | 1,0 | 0,3 | 0,3 | 0,2 | 0,1 |

| « 50 «80 | 1,5 | 2,0 | 2,0 | 1,0 | 0,4 | 0,3 | 0,2 | 0,15 |

| « 80 «120 | 1,7 | 2,5 | 2,0 | 1,3 | 0,5 | 0,4 | 0,3 | 0,2 |

| « 120 «180 | 1,7 | — | 2,0 | 1,3 | — | — | — | — |

Таблица 7.

Операционные припуски на шлифование отверстий

| Диаметр отверстия, мм | Наличие термической обработки поверхности | Длина шлифуемого отверстия, мм | ||||

| До 50 | 50-100 | 100-200 | 200-300 | 300-500 | ||

| Припуск на диаметр, мм | ||||||

| До 10 | сырая | 0,2 | — | — | — | — |

| закаливаемая | 0,2 | — | — | — | — | |

| Св. 10 до 18 | сырая | 0,2 | 0,3 | — | — | — |

| закаливаемая | 0,3 | 0,4 | — | — | — | |

| Св. 18 до 38 | сырая | 0,3 | 0,3 | 0,4 | — | — |

| закаливаемая | 0,3 | 0,4 | 0,4 | — | — | |

| Св. 30 до 50 | сырая | 0,4 | 0,3 | 0,4 | 0,4 | — |

| закаливаемая | 0,4 | 0,4 | 0,4 | 0,5 | — | |

| Св. 50 до 80 | сырая | 0,5 | 0,4 | 0,4 | 0,4 | — |

| закаливаемая | 0,5 | 0,4 | 0,5 | 0,5 | — | |

| Св. 80 до 120 | сырая | 0,6 | 0,5 | 0,5 | 0,5 | 0,6 |

| закаливаемая | 0,6 | 0,5 | 0,6 | 0,6 | 0,7 | |

| Св. 120 до 180 | сырая | 0,6 | 0,6 | 0,6 | 0,6 | 0,6 |

| закаливаемая | 0,6 | 0,6 | 0,6 | 0,6 | 0,7 | |

| Св. 180 до 260 | сырая | 0,7 | 0,6 | 0,7 | 0,7 | 0,7 |

| закаливаемая | 0,7 | 0,7 | 0,7 | 0,7 | 0,8 | |

| Св. 260 до 360 | сырая | 0,7 | 0,7 | 0,7 | 0,8 | 0,8 |

| закаливаемая | 0,7 | 0,8 | 0,8 | 0,8 | 0,9 | |

| Св. 360 до 500 | сырая | 0,8 | 0,8 | 0,8 | 0,8 | 0,8 |

| закаливаемая | 0,8 | 0,8 | 0,9 | 0,9 | 0,9 |

Примечание: 1.При обработке тонкостенных втулок и других деталей, значительно деформирующихся при термической обработке, табличные значения припуска следует умножать на коэффициент 1,3.

2.Для условий мелкосерийного и единичного производства табличные значения припуска следует умножать на коэффициент 1,3.

Таблица 8

Операционные припуски на протягивание круглых отверстий

(припуск на диаметр)

| Длина протягиваемого отверстия | Диаметр протягиваемого отверстия, мм | |||

| 10-18 | 18-30 | 30-50 | 50-80 | |

| 6-10 | 0,2 | 0,3 | — | — |

| 10-18 | 0,3 | 0,3 | 0,4 | — |

| 18-30 | 0,4 | 0,4 | 0,5 | 0,6 |

| 30-50 | 0,5 | 0,5 | 0,5 | 0,6 |

| 50-80 | — | 0,5 | 0,6 | 0,7 |

| 80-120 | — | 0,6 | 0,6 | 0,7 |

| 120-180 | — | — | 0,7 | 0,8 |

Таблица 9

Операционные припуски на тонкое (алмазное) растачивание отверстий

| Диаметр отверстия, мм | Обрабатываемый материал | |||||||

| Легкие сплавы | Баббит | Бронза и чугун | Сталь | |||||

| Характер обработки | ||||||||

| предвар | окончат | предвар | окончат | предвар | окончат | предвар | окончат | |

| Припуск на диаметр, мм | ||||||||

| До 30 | 0,2 | 0,1 | 0,3 | 0,1 | 0,2 | 0,1 | 0,2 | 0,1 |

| 30-50 | 0,3 | 0,1 | 0,4 | 0,1 | 0,3 | 0,1 | 0,2 | 0,1 |

| 50-80 | 0,4 | 0,1 | 0,5 | 0,1 | 0,3 | 0,1 | 0,2 | 0,1 |

| 80-120 | 0,4 | 0,1 | 0,5 | 0,1 | 0,3 | 0,1 | 0,3 | 0,1 |

| 120-180 | 0,5 | 0,1 | 0,6 | 0,2 | 0,4 | 0,1 | 0,3 | 0,1 |

| 180-260 | 0,5 | 0,1 | 0,6 | 0,2 | 0,4 | 0,1 | 0,3 | 0,1 |

| 260-360 | 0,5 | 0,1 | 0,6 | 0,2 | 0,4 | 0,1 | 0,3 | 0,1 |

| 360-500 | 0,5 | 0,1 | 0,6 | 0,2 | 0,5 | 0,1 | 0,4 | 0,1 |

| 500-640 | — | — | — | — | 0,5 | 0,2 | 0,4 | 0,1 |

| 640-800 | — | — | — | — | 0,5 | 0,2 | 0,4 | 0,1 |

| 800-1000 | — | — | — | — | 0,6 | 0,2 | 0,5 | 0,2 |

Примечание: В случае однократного растачивания, припуск равен сумме табличных припусков на предварительную и окончательную обработку.

Таблица 10

Операционные припуски на хонингование отверстий

| Диаметр отверстия, мм | Обрабатываемый материал | |||||

| чугун | сталь | чугун | сталь | чугун | сталь | |

| После тонкого растачивания | После чистового развертывания | После внутреннего шлифования | ||||

| Припуск на диаметр, мм | ||||||

| До 50 | 0,09 | 0,06 | 0,09 | 0,07 | 0,08 | 0,05 |

| 50-80 | 0,1 | 0,07 | 0,1 | 0,08 | 0,09 | 0,05 |

| 80-120 | 0,11 | 0,08 | 0,11 | 0,09 | 0,1 | 0,06 |

| 120-180 | 0,12 | 0,09 | 0,12 | 0,11 | 0,07 | |

| 180-260 | 0.12 | 0,09 | — | 0,12 | 0,08 |

Таблица 11

Операционные припуски на притирку отверстий

| Окончательный диаметр обработки, мм | Припуск на диаметр, мм | Допуск на диаметр для предыдущей операции, мм |

| До 50 | 0,010 | +0,005 |

| Свыше 50 до 80 | 0,015 | +0,005 |

| Свыше 80 до 120 | 0,020 | +0,05 |

Таблица 13

Припуски на зубошлифование

| Модуль, мм | ||||||||||

| Двусторонний припуск на толщину зуба, мм | 0,15 | 0,20 | 0,23 | 0,26 | 0.29 | 0,32 | 0,35 | 0,38 | 0,40 | 0,45 |

Таблица 21

Припуски на чистовое обтачивание после чернового

| Диаметр вала, мм | Длина обрабатываемой детали | |||||

| До 100 | 100-250 | 250-500 | 500-800 | 800-1200 | 1200-2000 | |

| Припуск на диаметр, мм | ||||||

| До10 | 0,8 | 0,9 | 1,0 | — | — | — |

| Свыше 10 до 18 | 0,9 | 0,9 | 1,0 | 1,1 | — | — |

| Свыше 18 до 30 | 0,9 | 1,0 | 1,1 | 1,3 | 1,4 | — |

| Свыше 30 до 50 | 1,0 | 1,0 | 1,1 | 1,3 | 1,5 | 1,7 |

| Свыше 50 до 80 | 1,1 | 1,1 | 1,2 | 1,4 | 1,6 | 1,8 |

| Свыше 80 до 120 | 1,1 | 1,2 | 1,2 | 1,4 | 1,6 | 1,9 |

| Свыше 120 до 180 | 1,2 | 1,2 | 1,3 | 1,5 | 1,7 | 2,0 |

| Свыше 180 до 260 | 1,3 | 1,3 | 1,4 | 1,6 | 1,8 | 2,0 |

| Свыше 260 до 360 | 1,3 | 1,4 | 1,5 | 1,7 | 1,9 | 2,1 |

| Свыше 360 до 500 | 1,4 | 1,4 | 1,5 | 1,7 | 1,9 | 2,2 |

Примечание: Для условий мелкосерийного и единичного производства припуск определяется умножением табличной величины на коэффициент 1,3 с округлением до десятых долей мм в сторону увеличения (таблица 1).

Для условий мелкосерийного и единичного производства припуск определяется умножением табличной величины на коэффициент 1,2 с округлением до десятых долей мм в сторону увеличения (таблица 2).

Таблица 2

Расчёт припусков и допусков

Определение припусков на обработку может выполняться двумя способами: статистическим (табличным) или аналитическим (расчётным). В первом случае величина припусков зависит от типа заготовки и особенностей технологического процесса. Определяется она по нормативам, установленным в ГОСТах. Для того чтобы правильно определить размер припусков табличным способом, необходимо разработать маршрутную карту и определиться с технологическими допусками для всех переходов. Затем на основании данных, приведённых в таблицах, назначаются элементы припуска Rz и h. При расчётах важно учесть величину пространственных погрешностей. Расчёты технологического припуска табличным методом нужно начинать с последнего перехода.

Аналитический метод расчётов припусков предполагает использование формул для цилиндрических деталей или для плоских поверхностей. При расчётах учитываются величина микронеровностей, глубина дефектного слоя, величина суммарных пространственных отклонений, погрешность установки заготовки.

Промежуточный припуск на обработку определяется с высокой точностью – до микрометра, округление полученных величин производится в сторону увеличения. Важно, чтобы величина припусков превышала минимальную толщину стружки, снимаемой режущим инструментом.

Определение допусков на механическую обработку выполняется по установленным стандартам. Точные величины зависят от типа технологической операции, особенностей заготовки, размеров и класса точности готовой детали. Необходимые данные берутся из таблиц. Чтобы обеспечить соответствие указанным параметрам, в процессе обработки постоянно используются измерительные инструменты. Для грубых замеров и проверки соответствия размеров применяются линейки, нутромеры и кронциркули. Штангенциркули, микрометры, калибры позволяют обеспечить более высокую точность измерений.

Зенкерование отверстий

Зенкерованием называется операция по обработке готовых отверстий, полученных сверлением, штамповкой или отливкой, с целью придания им строго цилиндрической формы, большей точности и лучшей чистоты поверхности. Эту операцию выполняют режущим инструментом, называемым зенкером.

Зенкеры более прочны, чем сверла, и, имея три и более режущих кромок вместо двух, как у сверл, допускают большие подачи и снимают соответственно большее количество металла. Кроме того, при распределении усилий резания на три-четыре режущие кромки зенкера обеспечивается более равномерная, чем при сверлении, работа и получение чистого и достаточно точного отверстия.

Зенкерование обеспечивает получение отверстий 4— 5-го класса точности. Отверстия 2—3-го класса точности требуют, кроме обработки зенкером, последующей обработки развертками.

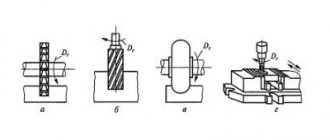

Зенкеры изготовляют следующих типов: цельные с коническим хвостовиком, хвостовые с напаянными пластинками из твердого сплава, насадные с напаянными пластинками из твердого сплава, насадные со вставными ножами.

Цельные зенкеры с коническим хвостовиком (рис. 82, а) изготовляют короткими от 140 до 250 мм и длинными от 160 до 290 мм. Эти зенкеры предназначены для развертывания отверстий диаметром от 10 до 32 мм. Они имеют не менее трех зубьев. Геометрия зуба характеризуется углами α =8°, φ=60° и γ =20° (рис. 82, б).

Рис. 82. Зенкеры: а — цельный с коническим хвостовиком, б — хвостовой с напаянной пластинкой из твердого сплава, в — насадной с напаянной пластинкой из твердого сплава, г — насадной со вставными ножами, д — комбинированный для зенкерования и сверления

Хвостовые зенкеры с напаянными пластинками из твердого сплава (см. рис. 82, б) применяют для развертывания отверстий диаметром (от 14 до 38 мм. Они изготовляются короткими (от 160 до 290 мм) и длинными (от 190 до 350 мм).

Хвостовые зенкеры изготовляют с тремя-четырьмя зубьями. Геометрия зуба: α=8°, φ=60°, γ=8°, γ1=0° — для зенкеров, оснащенных пластинками твердого сплава ВК, и φ1=30° — для зенкеров с пластинками из сплава ТК.

Насадные зенкеры с напаянными пластинками из твердого сплава (рис. 82, в) применяют для развертывания отверстий диаметром от 34 до 80 мм. Они изготовляются длиной от 40 до 65 мм, с числом зубьев не менее четырех. Геометрия зубьев этих зенкеров такая же, как у зенкеров хвостовых с напаянными пластинками из твердого сплава. Насадные зенкеры соединяются с оправкой, закрепленной в шпинделе сверлильного станка, с помощью выступа на оправке и выреза на торце зенкера.

Насадные зенкеры со вставными ножами (рис. 82, г) применяют для развертывания отверстия диаметром от 40 до 100 мм. Они изготовляются длиной от 45 до 70 мм, имеют число ножей: четыре у зенкеров диаметром от 40 до 55 мм и шесть у зенкеров диаметром от 58 до 100 мм. Ножи изготовляют из быстрорежущей стали Р18 или Р9.

При зенкеровании отверстий широко применяют комбинированные инструменты, позволяющие совмещать зенкерование со сверлением или зенкованием. На рис. 82, д показан комбинированный зенкер для сверления и зенкерования отверстий с направлением по кондукторной втулке. Применение комбинированных инструментов для одновременного сверления и зенкерования повышает производительность труда.

Зенкерование отверстий выполняют на сверлильных станках с помощью электрических и пневматических машин так же, как и сверление. Подача при зенкеровании допускается в 2—2,5 раза больше, чем при сверлении. Припуски на обработку отверстий зенкерованием берут по табл. 10.

Таблица 10. Рекомендуемые припуски на обработку отверстий зенкерованием

| Диаметр отверстия, мм | 10—18 | 18—30 | 30-50 | 50—80 | 80—100 |

| Припуск по диаметру, мм | 0,8—1 | 1—2 | 1,2—2,5 | 1,5—3 | 2—4 |