Сталь представлена разными сортами и спецификациями. Различна она по форме и видам отделки. Всемирная ассоциация производителей стали выделяет более 3,5 тыс. её разновидностей, имеющих свои уникальные свойства. Она повсеместно используется в строительстве, обустройстве инфраструктуры, бытовой технике, производстве транспорта и в других областях. Если вы посетите наш сайт, то найдёте там большое количество изделий металлопроката: арматура, трубы, профили, листы, рулоны, проволока, сетки и т. д.

Но оптимизация свойств стали это не только изменения в химическом составе. Процесс её производства также оказывает существенное влияние на стальную продукцию, даже в случаях, если марка и характеристики совпадают. Ключевое различие — метод её получения: холодная или горячая прокатка.

Различия между горячекатаной и холоднокатаной сталью

Важно отметить, что основное их отличие — это процесс производства. Горячий — относится к процессу, который проходит при сильном нагревании, а холодный — производится при обычной температуре. Хотя эти методы и влияют на производительность, а также общее применение, но их не следует путать с формальными спецификациями и марками стали, определяющими металлургический состав и характеристики. Стали разных марок и спецификаций бывают как горячекатаными, так и холоднокатаными, включая основные углеродистые и другие стальные сплавы.

Это может показаться очевидным, но некоторые виды стали больше подходят для определённой специфики применения. Поэтому понимание того, какую из них использовать, поможет предотвратить перерасход сырья. И также можно сэкономить средства и время, затрачиваемые на дополнительную обработку. Понимание различий между стальными изделиями горячей или холодной прокатки останавливает выбор на том или другом виде.

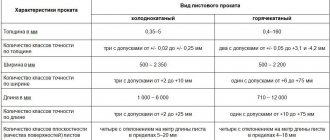

Отличия между холоднокатаным и горячекатаным прокатом

Сталь холоднокатаная и горячекатаная, в чем отличия?

- Горячая прокатка выполняется после разогрева заготовки до температуры, которая превышает предел рекристаллизации сплава. При этом температурный режим должен превышать 60% от температуры, при которой металл плавится. Разогрев стали приводит к ее пластичности. Это облегчает процесс прокатки и требует меньших энергозатрат даже с учетом нагрева сляба.

При горячем способе прокатки в структуре стального сплава образуются новые зерна, которые сохраняют необходимую пластичность стали. Контроль размеров непосредственно в процессе горячей прокатки затруднен из-за образования на поверхности металлоизделия окалины и температурных расширений.

- Холодный прокат предполагает пластические изменения формы металлической заготовки при обычной температуре. Заготовками для холоднокатаных металлоизделий служат горячекатаные листы. Перед началом проката его поверхность очищают от окалины дробеструйным способом, протравливанием кислотой или их комбинацией.

В ходе холодного проката при температурных режимах менее 30% от температуры плавления сплава, в верхних слоях заготовки после контакта с прокатным станом появляется наклеп. Это деформационные упрочнения, которые увеличивают прочность металлопроката и уменьшают его пластичность. Для нейтрализации такого эффекта проводят дополнительную термообработку холоднокатаного проката. Отпуск повышает пластичность и уменьшает твердость готового металлопроката.

Горячекатаная сталь

Этот производственный цикл происходит по следующей схеме: сталь прокатывается при довольно высокой температуре, свыше 900° C, что превышает температуру рекристаллизации, присущую большинству металлов. Это упрощает её формование и позволяет получать изделия, с которыми просто и легко работать.

Для получения г/к стали производители берут большую стальную заготовку. Её нагревают и подвергают предварительной обработке, применяя сплющивание по всей площади. После этого её выдерживают определённое время под влиянием высоких температур и пропускают через ряд валков для достижения окончательных размеров. Горячая сталь проходит через такие валки на высокой скорости. После этого стальной прокат скатывают в бухты и остывает. Стержни или листы, разделяют и подготавливают для хранения или транспортировки.

Сталь немного сжимается, охлаждаясь. Так как это происходит после обработки, то её конечная форма практически не контролируется. Поэтому горячекатаный прокат в основном применяется там, где точные размеры не являются критичными, например, на строительных объектах и железных дорогах.

Горячекатаный прокат можно идентифицировать по следующим параметрам:

- шероховатая поверхность — остатки охлаждения от экстремальных температур;

- слегка закруглённые края или углы у прутков и листов — из-за усадки;

- незначительные искажения в толщине, наблюдаемые в разных местах изделия.

Как делается

Как можно догадаться из названия, горячекатаный прокат получается при проходе заготовки через специальные станки, при высокой температуре. Нагрев происходит до 1000 градусов по Цельсию, это больше, чем температура рекристаллизации стального сплава.

Это делается для того, чтобы металл потерял свою жесткость и стал пластичнее. В таком виде ему можно придать любую необходимую форму. К тому же благодаря большей вариативности, таким способом можно создавать готовые детали и элементы значительно большего размера.

Для производства это также означает удешевление процесса, поскольку формовка происходит за один цикл, не требуется повторно нагревать и пропускать заготовку заново. Это ускоряет процесс выпуска готовой продукции, а значит, улучшает производительность и снижает издержки.

В чём преимущества горячей прокатки стали?

Г/к прокату обычно требуется гораздо меньшее количество обработки, чем холоднокатаному, что уменьшает его стоимость. Из-за того что горячекатаной стали позволяют остыть до комнатной температуры, в ней отсутствуют внутренние напряжения, иногда возникающие от механической закалки или отпуска.

Горячекатаная сталь применима в случаях, когда погрешность в размерах менее важна, чем прочность изделия, и где качество поверхности не является ключевым фактором. Если шероховатость поверхности вызывает беспокойство, её можно удалить пескоструйной обработкой, шлифованием или с помощью травления в кислотной ванне. После того, как шероховатость будет удалена, можно также нанести на поверхность краску или другие защитные покрытия различных видов.

Преимущества и недостатки

Отличие в производстве наделяет прокат не только отличием в характеристиках, но и различными плюсами и минусами.

Горячекатаная сталь

Плюсы:

♦ Недорогая стоимость – используются дешёвые марки, поэтому цена приемлемая.

♦ Широкий диапазон толщины – до 200 мм. При максимальной толщине х/к листов всего 50 мм.

♦ Высокая коррозионная устойчивость.

Минусы:

♦ Невозможно получить равномерную толщину, точный размер. Необходимость в дополнительной обработке, чтобы избавиться от окалин.

♦ Шероховатость поверхности и неприглядный вид.

♦ Плохая свариваемость, металл может «вести».

Холоднокатаная сталь

Плюсы:

♦ Высокое качество.

♦ Широкий выбор тонколистовых изделий (включая фольгу).

♦ Гладкая, блестящая, эстетичная поверхность.

♦ Хорошая свариваемость.

♦ Чёткая форма и очень точные размеры.

Минусы:

♦ Пониженная пластичность.

♦ Дороже горячекатаной продукции.

♦ Если изделия без оцинковки, то требуется дополнительная антикоррозионная обработка.

Холоднокатаная сталь

Чтобы получить х/к сталь, необходимо подвергнуть горячекатаный прокат дополнительной обработке. Для этого его повторно прокатывают уже при обычной температуре, чтобы получить более точные размеры по всей площади и улучшить качество поверхности. Холоднодеформированные стали после этого становятся гораздо твёрже и прочнее.

Холодная прокатка применима только к листовым материалам, стержни или трубы прокатывать невозможно — их вытягивают. Применение шлифовки, токарной обработки и полировки используется для модификации и получения новой линейки продукции с улучшенными характеристиками и внешним видом.

Холоднокатаную сталь можно определить по следующим параметрам:

- более качественные и обработанные поверхности с меньшими допусками;

- гладкие поверхности, зачастую жирные на ощупь;

- трубные изделия однородные и ровные;

- изделия правильные по всему периметру с чётко очерченными краями и углами.

Холоднокатаный прокат

Холоднокатаный лист, несмотря на название, не избегает обработки температурой: любой холоднокатаный лист изготавливается из горячекатаной заготовки. В первую очередь заготовки проходят очищение от окалины и оксидной пленки. Существует два метода очищения: травление и дробеструйная обработка. Травление подразумевает погружение стали в 25% раствор соляной или серной кислоты. Этот способ химическим образом удаляет лишние элементы с поверхности металла. Дробеструйная обработка означает ударное воздействие на стальной лист, которое позволяет сбивать с поверхности лишние частицы. На некоторых производствах применяют метод комбинированной очистки, который является наиболее эффективным.

И только после этого заготовки передаются на станы холодной прокатки. Именно поэтому толщина холоднокатаного стального листа не превышает 5 мм, но поверхность листа получается значительно качественнее (ровнее).

На этом завершается непосредственный этап производства и начинается этап закалки. Для начала сталь проходит отжиг в печах при температуре около 700 градусов по Цельсию. Это приводит к рекристаллизации молекулярной сетки сплава, благодаря чему он получает необходимую гибкость и упругость. После отжига листы снова прокатываются на стане, что предотвращает появление линий сдвига.

Последний этап обработки называется дрессировка. Он подразумевает сжатие полученных заготовок на величину до 3%. Эта процедура повышает твердость и прочность листов, чтобы они в будущем могли без проблем выполнять возлагаемые на них функции. Кроме перечисленных стандартных процедур обработки, материал может подвергаться дополнительным манипуляциям для придания ему определенных свойств. Например, оцинкованная холоднокатаная сталь покрывается слоем цинка, который обеспечивает ей высокую стойкость к воздействию коррозии.

Особенностями холоднокатаного металлического проката являются:

- высокая точность геометрических характеристик,

- ровность и плоскостность поверхности,

- однородность внутренней структуры металла.

Эти преимущества физико-механических свойств холоднокатаного проката по сравнению с горячекатаным определяют сферы его применения:

- в самолетостроении,

- в космической отрасли,

- в станкостроении,

- в электротехнике,

- в химико-металлургической отрасли,

- в строительстве для отделочных работ.

В целом, холоднокатаный лист – востребованный продукт у предприятий, занимающихся производством качественных по всем механическим параметрам металлоизделий. Стальной холоднокатаный лист является также заготовкой для производства разной строительной и вспомогательной продукции:

- профнастилов,

- белой жести, оцинковки,

- полимерных листов,

- кровельного железа и прочего.

Каковы преимущества холоднокатаной стали?

С лучшим качеством поверхности, нежели у горячекатаной стали, очевидно, что холоднокатаную сталь чаще используют для высокоточного применения и там, где важен эстетический внешний вид. Но в следствие дополнительной металообработки холодных готовых изделий они являются более дорогостоящими.

По своим физическим характеристикам холоднокатаные стали зачастую твёрже и прочнее, чем стандартные горячекатаные стали. Из-за того, что металл формируется при более низких температурах, твердость стали, устойчивость к разрушению при растяжении и сопротивление деформации увеличиваются.

Это дополнительное обрабатывание, всё же, может приводить к внутреннему напряжению в материале. Это может создать непредсказуемое коробление, если металл не будет снят под напряжением перед порезкой, шлифованием или сварочными работами.

Классификация по маркам

В зависимости от того, какой планируется конечных продукт, для изготовления листов ГК выбирают сплавы:

- 08пс, 08Ю – низкоуглеродистые;

- 09Г2, 09Г2С, 10ХСНД, 15ХСНД, 17ГС, 17Г1С – низколегированные;

- 10, 15, 20, 30, 40 – качественные;

- Ст1, Ст2, Ст3, Ст4 – углеродистые;

- 30Х, 40Х, 30ХГСА, 15ХМ – легированные.

Наиболее часто выбирают углеродистые марки для изготовления листового проката горячей катки. После изготовления пластов из такой стали их можно применять в строительстве, производстве деталей авиастроения, машиностроения. Другие марки используются для создания листового проката, применяемого в качестве заготовок для других видов металлопроката и метизов.