Назначение шлифовального станка 3М636

Обдирочно-шлифовальный станок 3М636 выпускается российским машиностроительным предприятием и предназначен для удаления с заготовок дефектного слоя материала на отливках, поковках, заготовках прокатки, штамповки и сварки. При этом производится зачистка поверхностей заготовок без их формообразования.

По классу точности обдирочно-шлифовальный станок 3М636 соответствует стандарту «Н», что говорит о том, что оборудование отлично подходит для чистовых работ. Этот станок укомплектован двумя 600-миллиметровыми шлифовальными кругами шириной 75 миллиметров, которые приводятся в движение мощным 11- киловатным силовым двигателем. Скорость вращения шлифовальных кругов колеблется в пределах 955-1425 оборотов в минуту. При этом расстояние между центрами кругов составляет 1025 миллиметров.

Обдирочный станок модели 3М636 способен обрабатывать достаточно крупные изделия. Максимальный вес заготовки достигает 30 кг, что достаточно для выполнения большинства возникающих в литейном цеху задач. Агрегат укомплектован подручником (рабочим столом) размерами 240х380 мм.

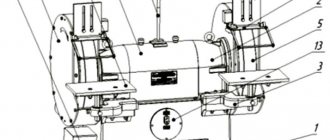

Схема расположения основных частей станка 3М636

б) — вид сзади (кожух 8 не показан)

Перечень основных частей обдирочного станка 3М636

- Корпус

- Корпус подшипника

- Кронштейны для подручников

- Защитный кожух

- Шлифовальный круг

- Лампа освещения

- Подручники

- Защитный кожух с ручками

- Отводящий патрубок

- Установочная плита электродвигателя

- Приводной шкив

- Вал

- Панель управления

- Электрошкаф

- Кронштейны для защитных экранов

- Прозрачные защитные экраны

Описание конструкции точильно-шлифовального станка 3М636

На верхней части корпуса 1 станка установлены корпуса подшипников 2 и защитный кожух 8 с ручками. Подшипники являются опорами для вала 12, на котором установлен приводной шкив 11. Шкив 11 имеет возможность осевого перемещения вдоль приводного вала 12 станка. Вращение шкиву 11 передается клиновыми ремнями от электродвигателя, расположенного внутри корпуса 1 и закрепленного на плите 10. Вспомогательные установочные перемещения электродвигателя производятся по горизонтальным пазам плиты 10. Регулирование натяжения ремней можно производить, используя вертикальные пазы плиты 10. На корпусах подшипника 2 закреплены защитные кожухи 4 с отводящими патрубками 9. Внутри кожухов 4 на валу 12 закреплены шлифовальные круги 5. Кронштейны 3 являются опорами для подручников, которые могут быть установлены на требуемой оператору высоте. Наличие пазов в подручниках 7 позволяет перемещать их в нужное положение.

На кронштейны 15 устанавливаются защитные прозрачные экраны 16. Станок работает только при опущенных защитных экранах 16.

Для обдирки (зачистки) чугунных и стальных отливок применяются круги средней твердости (СТ2) и твердые (Т) с зернистостью 20 и 24 единицы. Допускаемая скорость вращения круга при зачистке отливок определяется окружной скоростью в интервале 40—50 м/сек.

Станок 3М636 предназначен для эксплуатации в климатических условиях УХЛ для категории размещения 4 по ГОСТ 15150. Температура окружающего воздуха в рабочих условиях должна быть не ниже 5°С, относительная влажность 45÷80%. Освещенность рабочего места не ниже 200 люкс. Атмосферное давление 630÷800 мм рт. ст.. Время суток не регламентируется.

Стандартное устройство аппарата

Шлифовальный станок 3М636 имеет несколько основных узлов, которые слаженно работают между собой. Конструкция обдирочно-шлифовального станка не представляет собой ничего сложного.

Головка с двухскоростным электрическим двигателем. Благодаря ей обеспечивается движение абразивных кругов. Вал размещен в корпусе с двумя крышками. Его концы оснащены подшипниковыми узлами, одновременно являющимися опорой для шпинделя.

Опоры шпинделя – представленный узел обеспечивает надежность оборудования, точность вращения кругов. В опорах присутствуют уплотнители.

Узел охлаждения – работа электродвигателя сопровождается выделением большого количества тепла, которое способно привести к поломке. Поэтому во время работы устройство должно охлаждаться. Осуществляется это за счет потоков воздуха, находящихся в полости корпуса и внутри станины. Они циркулируют постоянно, у них нет препятствий.

Крышки головки – к ним крепятся защитные кожухи. Дополнительно на них разрешено зафиксировать приспособления, осуществляющие полировку заготовок.

Крышки головки шлифовального станка

Станина – чаще всего она изготавливается из чугуна. Внутри станины расположен шкаф, в котором и прячется все электрическое оборудование. В передней его части есть окошко, дающее доступ ко всем внутренним узлам оборудования. Во время работы оно надежно закрывается крышкой.

Прозрачные защитные экраны. Они защищают от металлической пыли и делают работу более удобной. Дополнительным приспособлением принят светильник.

Замена шлифовальных кругов производится быстро, ведь для этого нужно просто откинуть боковую часть кожуха.

Конструкция аппарата достаточно проста, поэтому некоторые народные умельцы способны соорудить аппарат самостоятельно. Однако, в домашнем хозяйстве не нужен стационарный вариант, так как дома не придется ежедневно обрабатывать сотни заготовок.

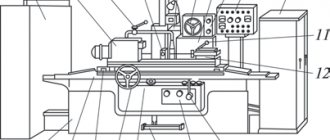

3К12 Расположение составных частей шлифовального станка

Перечень составных частей шлифовальным станком 3К12

- станина 3К12.10.000

- блок дросселей 3К12.77.000

- гидропанель 3К12.73.000

- кран выбора вида подачи 3К12.74.000

- стол 3К12.20.000

- бабка изделия 3К12.50,000

- встройка выключателя автоматического 3К12.84.000

- отсчетное устройство пневматическое визуальное БЗ-6060В

- панель сигнализации 3К12.83.000

- шпиндель внутреннего шлифования ЗБ12-44-00

- приспособление для внутреннего шлифования 3К12.45.000

- бабка шлифовальная 3К12.40.000

- бабка задняя 3К12.51.000

- гидропанель станции гидропривода 3К12.78.000

- панель электрошкафа 3К12.85.000

- привод изделия 3К12.88.000

- электрошкаф 3К12.81.000

- блок подготовки воздуха 3К12.15.000

- салазки верхние 3К12.41.000

- ограждение 3К12.21.000

- гидроцилиндр стола 3К12.110.000

- салазки нижние 3К12.42.000

- встройка винта подачи 3К12.61.000

- установка подачи охлаждения 3К12.12.000

- механизм быстрого подвода 3К12.43.000

- клапан автоматического сброса конденсата 3К12.79.000

- станция гидропривода 3К12.71.000

- кран манометра 3M2.1-C320

- рукоятка управления 3К12.75.000

- пульт управления 3К12.82.000

- установка смазки шпинделя 3К12.13.000

- система гидравлики 3К12.70.000

- механизм подачи 3К12.60.000

- механизм ручного перемещения стола 3К12.30.000

- трубопровод подачи охлаждения 3К12.14.000

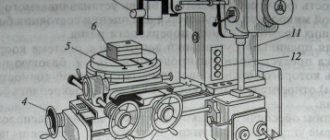

Кинематическая схема плоскошлифовального станка 3Б722

Кинематическая схема плоскошлифовального станка 3Б722

Цепь вертикальной подачи шлифовальной бабки

Ручная подача. Движение от маховика 35 передается через шестерни 23, 22, муфту 21, коническую пару шестерен 20, 19 на гайку 18, связанную с ходовым винтом IX..

Так как гайка зафиксирована от вертикального перемещения, то при ее вращении винт IX будет перемещаться в осевом направлении и передвигать каретку со шлифовальной бабкой.

Автоматическая подача. В момент реверса шлифовальной бабки масло подается в ту или иную полость цилиндра механизма подачи 46 и перемещает плунжер-рейку 47. Последняя через шестерню 48 вращает кривошип 45, который черев шатун 44 поворачивает на угол 40-50° рычаг 43 с сидящей на нем собачкой 37.

Собачка поворачивает храповик 25, соединенный с маховиком 35. Далее движение передается по описанной выше цепи к винту.

Регулирование величины автоматической подачи осуществляется поворотом перекрышки 24, в результате чего собачка 37 может поворачивать храповик 25 на всем пути своего движения или на части его. Изменение положения перекрышки 24 осуществляется от рукоятки 30 через шестерни 28, 27, 29, 26 и зубчатый сектор, нарезанный на перекрышке 24.

Для автоматического прекращения подачи после снятия установленного припуска служит сектор 31, 88 крепленный на лимбе 36. При этом он входит в зону качения собачки 37, которая начинает скользить по нему, не задевая зубьев храповика 25.

При работе вручную до “жесткого упора” рукояткой 39 подводится жесткий упор 38, в который упирается в конце хода упор, закрепленный на лимбе 32. Лимб связан с маховиком 35 посредством зубчатого фиксатора 33, включение которого производится нажатием кнопки 34.

Ускоренное перемещение. Ускоренное установочное перемещение подготавливается поворотом рукояти 41. При этом при помощи винтовой канавки на валу рычагом 49 шестерня 22 выводится из зацепления с шестерней 23 и маховиком 35 отключается от цепи подачи. Одновременно кулачок 40 нажинает на конечный выключатель 42, который разблокирует кнопочную станцию пуска электродвигателя механизма ускоренного перемещения.

При включении электродвигателя движение от вала электродвигателя передается бесшумной цепью через звездочки 52, 53. шестерни 50, 51 на винт IX по рассмотренной ранее цепи.

При этом шлифовальная бабка перемещается вверх или вниз.

Цепь поперечной подачи шлифовальной бабки

Ручная подача. От маховика 12 через червячную передачу (червяк 5 – шестерня 4) вращение передается реечной шестерне 2, которая находится в зацеплении с рейкой I, укрепленной на шлифовальной бабке.

Для того, чтобы при гидравлическом перемещении шлифовальной бабки от цилиндра не произошла поломка передачи, червяк 5 выводится из зацепления с шестерней 4 путем поворота рукоятки II. При этом эксцентриковая гильза кулачком 6 и рычагом 3 осуществляет блокировку, исключая перемещение шлифовальной бабки от гидроцилиндра при включенном червяке.

Автоматическая подача. При поперечном перемещении шлифовальной бабки от гидроцилиндра палец 17, укрепленный на корпусе бабки, скользит по спиральному пазу вала III, заставляя его вращаться. Далее через шестерни 16 и 15 приводится во вращение диск с переставляемыми упорами 13. Диск с упорами при максимальном поперечном проходе шлифовальной бабки делает почти полный оборот, и упоры, воздействуя на реверсивную рукоятку 14, поворачивают ее вместе с валиком и сидящим на нем рычагом 9. Рычаг одним из своих пальцев воздействует (при реверсе шлифовальной бабки) поочередно на конечные выключатели 7 и 10, которые дают команду на вертикальную автоматическую подачу, а другим пальцем переключает рычаг 8, связанный с реверсивным золотником гидрокоробки реверса шлифовальной бабки.

Рукояткой 14 можно произвести также и ручной реверс шлифовальной бабки.

Привод шлифовальной бабки. Шпиндель шлифовального круга получает вращательное движение через муфту от фланцевого электродвигателя мощностью 10 кВт при 1460 оборотов в мину.

Настройка станка при заточке резцов

Заточка резцов по задним поверхностям

При заточке резцов по задним поверхностям необходимо ослабить винт крепления подручника в криволинейных направляющих и по лимбу установить задний угол, затянуть винт крепления подручника (рис. 14. а).

Транспортир установить под углом 90° — φ (φ — главный угол в плане) или φ1 (вспомогательный угол в плане) (рис. 14, б, в, г.) и закрепить транспортир так, чтобы середина затачиваемой кромки совпала с серединой алмазного кольца круга. Нужно следить, чтобы длина участка, на котором резец упирается в планку транспортира, была возможно большей. После этого подручнику сообщают качательное движение (осцилляцию). Величина осцилляции устанавливается упорами осциллирующего подручника.

Не следует допускать схода резца с алмазного кольца шлифовального круга.

В комплекте приспособлений имеются приспособления для заточки задних поверхностей с зажимом резца и транспортир без зажимного устройства. При работе без зажима подачу резца на круг осуществляют, передвигая резец вдоль опорной планки транспортира, при работе с зажимом — вращения маховика. Следует иметь ввиду, что при углах φ и 90° — φ менее 45° лучше использовать приспособление с зажимом резца.

Заточка резцов по радиусу

Заточка радиуса проводится вручную, при этом осцилляция столика не нужна.

При заточке прямых резцов по передней поверхности работу производят в приспособлении для заточки задних поверхностей с механическим зажимом (рис. 14, д), но резец при этом должен быть уложен на стол боковой плоскостью державки и основанием державки прижат к опорной линейке лимба.

По транспортиру устанавливается необходимый передний угол резца, а по лимбу наклона подручника — угол наклона.

Заточку производят при осцилляции подручника, подачу — вращением маховичка поперечной подачи.

Заточка отогнутых резцов по передней поверхности

При на подручник устанавливают приспособление для заточки передних поверхностей, представляющее собой наклонный подручник (рис. 14, е).

Приспособление закрепляют под углом. В пазу подручника укрепляют приспособление для заточки задних поверхностей, совместив «0» транспортира с кромкой паза. Остальные настройки и работа осуществляются так же как при заточке прямых резцов на передней поверхности. Аналогично выполнение порожков на передней поверхности резца. Круг для этой цели должен быть спрофилирован по форме переходной части порожка.

Доводка резцов

Доводка резцов проводится доводочным алмазным кругом аналогично заточке. Рекомендуемые режимы при работе с охлаждающей жидкостью — поперечная подача на 10 двойных ходов стола, мм:

- предварительное затачивание: 0,1..0,2

- чистовое затачивание: 0,03..0,06

- доводка: 0,01..0,02

Продольная подача — независимая, осуществляется пружинами в пределах 1..4 м/мин.

При ручной подаче должно быть давление резца на круг 7..12 кгс/см2 (при заточке резца с полоской заточки 10 х 2 мм -усилие прижатия 2..2,5 кгс).

Охлаждение

Шлифование, заточку и доводку алмазными кругами следует производить с охлаждением.

Применение охлаждающей жидкости в процессе шлифования повышает стойкость алмазных кругов и уменьшает интенсивность износа алмазных зерен.

Охлаждающая жидкость снижает температуру нагрева обрабатываемой детали (инструмента) и уменьшает местные напряжения, которые могут привести к появлению трещин и сколов. Кроме того, охлаждающая жидкость снимает с рабочей поверхности круга отходы шлифования, что способствует значительному снижению «засаливания» поверхности круга, повышению чистоты обрабатываемой поверхности на один-два класса, увеличению производительности на 25..30% и уменьшению скорости износа круга до 50%.

При применении кругов на металлической связке охлаждение обязательно (кроме фасонной чистовой обработки) и должно быть непрерывным. Охлаждающая жидкость должна подаваться в количестве 2 — 3 л/мин. Круги на органической связке можно применять и без охлаждения,

Защита от брызг охлаждающей жидкости

Защитный кожух алмазных кругов выполнен с перекидной заслонкой, а в круг помещен диск, предупреждающий интенсивное разбрызгивание охлаждающей жидкости.

Нужно следить, чтобы заслонка при работе с охлаждением полностью закрывала нерабочую зону шлифовального круга.

Для защиты от струи охлаждающей жидкости, отбиваемой резцом, на каждой стороне станка имеется по одному щитку с постоянным магнитом, устанавливаемому на подручник или на державку резца. Кроме того, щитки, устанавливаемые на кромку корыта, гарантируют от попадания брызг на пол у работающего станка и обеспечивают защиту рабочего.

Точильно-шлифовальный станок 3М636

На рынке можно встретить разнообразные предложения шлифовального оборудования. Но, станок 3М636 является наиболее распространенным.

Двухсторонний заточной станок 3М636

3М636 разработан для очистки и обдирок деталей в условиях производственных предприятий. Его отличные эксплуатационные характеристики привели к высокому рыночному спросу. Он носит название эталона, подтверждающего надежность.

По классовой точности это оборудование относят к стандарту «Н», а это становится свидетельством того, что описываемую технику применяют для чистового варианта отделок. Такой станок укомплектовали парой 60 –ти сантиметровых шлифдисков с шириною на 7,5 см. Их приводит в движение семи-киловаттный мощный мотор. Шлифовальные диски варианта 3М636 вращаются со скоростью от 950 -1420 об/мин. Дистанция между их центрами равняется 102,5 см.

Станки 3М636 могут обделывать довольно габаритное литье. Максимальный показатель веса детали может равняться 30 кг. Этого вполне хватает для произведения всех задач, которые нужно решить в литейном производстве.

Особенности агрегата

Станина производится из литого чугуна. Внутри детали располагаются все важные элементы. Доступ обеспечивается за счет специального окошка в передней части, которое закрывается специальной крышкой.

Чтобы зафиксировать круги на шпинделе применяют переходные фланцы с тремя сухариками с наружной стороны, которые помогают производить балансировку.

Руководство по эксплуатации запрещает эксплуатировать станок, без защитных кожухов, изготовленных из стали.

Кожух оборудован двумя козырьками из органического стекла. Для сбора пыли, которая образуется в процессе обработки, используются выдвижные заслонки и пылесборники, соединенные с вытяжкой. Это помогает во время обдирочно-шлифовальных работ снизить скопление пыли до 40%.

Прозрачные экраны с защитными функциями оборудуются освещением с помощью светильника. Паспорт рекомендует применять в этом случае лампы мощностью 41,6 Вт.

Чтобы поменять круги не требуется дополнительных усилий, надо откинуть боковую сторону металлической защиты.

В комплектацию точильно-шлифовального станка модели 3К634 входит:

- поворотный столик;

- подручник.

Эти элементы позволяют проводить заточку токарных резцов высотой до 100 мм. Во время эксплуатации 3К634 возникает сильная вибрация, что требует от специалистов полную осведомленность о несущей способности и прочности напольного покрытия. Перед установкой должен быть разработан правильный план монтажа.

3Б632 Основные размеры и посадочные места точильно-шлифовального станка

Основные размеры точильно-шлифовального станка 3Б632

Крепление алмазного чашечного круга АЧК на станке 3Б632

Крепление алмазного круга А5П на станке 3Б632

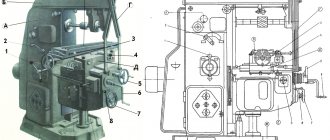

Расположение органов управления шлифовальным станком 3М151

Расположение органов управления шлифовальным станком 3м151

Пульт управления шлифовальным станком 3м151

Перечень органов управления шлифовальным станком 3М151

- Вводный автоматический выключатель

- Рукоятка включения автоматических подач шлифовальной бабки

- Лимб установки припуска на чистовое шлифование

- Лимб установки общей величины припуска на шлифование

- Рукоятка пуска охлаждающей жидкости

- Выключатель светильника

- Рукоятка включения жесткого упора

- Маховик ручной поперечной подачи

- Винт зажима лимба поперечной подачи

- Рукоятка регулирования скорости черновой подачи

- Рукоятка регулирования скорости чистовой подачи

- Пульт управления

- Рукоятка зажима пиноли задней бабки

- Рукоятка ручного отвода пиноли задней бабки

- Рукоятка регулирования усилия поджима пиноли задней бабки

- Гидропанель

- Педаль гидравлического отвода пиноли задней бабки

- Маховик ручного перемещения стола

- Винт поворота верхнего стола

- Сигнальная лампа «Сеть включена»

- Сигнальная лампа «Отсутствие смазки» подшипников шпинделя шлифовальной бабки

- Сигнальная лампа «Форсированная подача»

- Сигнальная лампа «Черновая подача»

- Сигнальная лампа «Чистовая подача»

- Сигнальная лампа «Выхаживание»

- Контроль исправности сигнальных ламп

- Указатель частоты вращения изделия

- Указатель нагрузки электродвигателя привода шлифовального круга

- Переключатель цикла работы станка (наладочный — полу автоматический)

- Переключатель пуска и останова вращения изделия

- Переключатель метода шлифования (продольное, врезное шлифование)

- Переключатель муфты ручных Поперечных подач (включена-выключена)

- Переключатель вида шлифования (с прибором активного контроля — до упора)

- Переключатель наладки скоростей подач (подача отключена, форсированная подача, черновая подача, чистовая подача, подача отключена)

- Переключатель периодической подачи (подача на каждый ход стола, подача слева, подача справа)

- Переключатель количества ходов на выхаживание

- Регулятор частоты вращения изделия при черновом шлифовании

- Регулятор частоты вращения изделия при чистовом шлифовании

- Пуск шлифовального круга

- Пуск вращения изделия

- Выключение вращения изделия

- Перегон шлифовальной бабки вперед

- Перегон шлифовальной бабки назад

- Общий стоп

- Пуск гидронасоса

- Толчковая микронная подача

- Регулятор реле времени на выхаживание при врезном шлифовании

- Рычаг реверса стола

- Дроссель регулирования скорости гидравлического перемещения стола при черновом шлифовании

- Рукоятка быстрого подвода (наклон рукоятки к себе), отвода (наклон рукоятки от себя) шлифовальной бабки, пуска перемещения стола от гидропривода при шлифовании (к себе и вправо) и правке круга (к себе и влево), перегона стола вправо (от себя и вправо) и влево (от себя и влево) при отведенной шлифовальной бабке

- Дроссель регулирования скорости гидравлического перемещения стола при чистовом шлифовании

- Дроссель регулирования скорости гидравлического перемещения стола при правке

- Дроссель регулирования задержки реверса стола слева

- Дроссель регулирования задержки реверса стола справа

Обдирочно-шлифовальные станки

Главная функция традиционного обдирочного-шлифовального станка заключена в его названии. Целевое предназначение у таких станков одинаковое, но, невзирая на это, их делят на такие типы:

Далее о них подробно:

- Стационарные. Эту категорию представляют обдирочные агрегаты одно и двухсторонние, которые применяют для обделки маленьких деталей. Этот тип обдирочного оборудования подразделяют на радиально-заточные и торцевальные подвиды. Первый вид пользуется высокой популярностью. Этому способствуют его характеристики, среди которых необходимо выделить многофункциональность. В комплект такой обдирочной машины включили абразивные круги с диаметром от 40 до 75 см. Показатель интенсивности шлифовки у них варьируется от 4 до 50 м/с.

- Подвесные. Такой обдирочно-шлифовальный станок используют для отделки литья среднего и крупного размера. Отличительные характеристики этой машины заключаются в том, что она размещена в подвешенном виде. Это позволяет разворачивать большую конструкцию, приподнимать и приспускать ее без больших физических усилий. Отличительная особенность в данном случае – это высокая мощь вмонтированных электроагрегатов и большие размеры абразивного кольца. Соответственно, показатель производительности этой комплектации довольно большой.

- Специальные. Данную шлифовально-обдирочную ветвь складывают станки автоматы и полуавтоматы. При этом следует отметить, что их задействуют при массовом изготовлении деталей.

В специальном обдирочно-шлифовальном станке значительный ряд действий производится в автоматическом режиме. От человека требуется только установка «чернового» варианта заготовки и дальнейшее ее извлечение после обработки.

Классификация устройств

Шлифовальный станок на рынке существует разный по своей конструкции. Разделяют три основные группы устройств.

Стационарные – такие агрегаты применяются для обработки маленьких заготовок.

Стационарный шлифовальный станок это

Но шлифовка на рынке имеется односторонняя и двухсторонняя. К этой группе относится радиально-заточный аппарат – он более популярен, так как выполняет множество функций, торцовочное устройство. Стационарное оборудование оснащается шлифовальными кругами, диаметр которых колеблется в пределах 40–75 см.

Подвесные агрегаты – с его помощью обрабатываются заготовки среднего и крупного размера. Аппарат не стоит на полу, а находится в подвешенном состоянии. Он является более удобным, так как его позволено разворачивать в любую сторону, такая манипуляция делает шлифовку деталей более качественной. Кроме того, работать с подвесным устройством легче физически. Оно оснащается абразивным кругом большего размера, а также имеет более высокую мощность.

Специальные – к ним относятся полуавтоматические и автоматические агрегаты. Чаще они используются в массовом производстве заготовок. Полностью автоматизированные устройства могут обойтись без непосредственного вмешательства человека. Они более производительны, нужно только выставить соответствующие настройки.

Сегодня промышленность выпускает передвижные станки, которые более удобные в использовании, помогают повысить производительность.

Передвижной шлифовальный станок

Но чем лучше сделана отливка детали, тем меньше усилий потребуется для ее шлифовки.

Подвесной станок

Подвесной обдирочно-шлифовальный станок используется при обработке металлических отливок средних и больших размеров. Особенностью этих машин является то, что они располагаются в подвешенном состоянии, что дает возможность поворачивать массивную конструкцию в вертикальной плоскости вокруг своей оси, а также поднимать и опускать без приложения значительных усилий.

Подвесные машины отличаются высокой мощностью встроенных электрических агрегатов, а также большими габаритами абразивного круга. Разумеется, с таким «комплектом» производительность труда мастера достаточно высока.

Общая компоновка внутришлифовальных станков 3К227А и 3К225А

Станки состоят из узлов, обозначенных на общих видах и перечисленных в перечне.

Компоновка станков видна из общих видов, показывающих расположение основных узлов.

Оба станка 3К227А и 3К225А широко унифицированы. Целый ряд узлов совершенно одинаковый или имеет незначительные отличия. К ним относится механизм поперечной подачи, торцешлифовальное приспособление, аппарат правки, торцевой упор.

Станина станков служит основой для установки и крепления основных узлов станка. В верхней плоскости станин устанавливаются продольные стальные закаленные направляющие: V-образные и плоская, а также имеется ванна для сбора и слива охлаждающей жидкости. В передней нише станин располагается гидроаппаратура управления. Ниша закрыта крышкой, на лицевой стороне которой расположены органы управления станком.

Стол совершает возвратно-поступательное движение от гидроцилиндра. Наладочное перемещение стола производится вручную от маховика ручного перемещения стела, расположенного на передней стороне станины. Реверсирование стола при шлифовании и правке осуществляется упорами, закрепленными на передней стороне и действующими на гидропанель реверса.

Мост устанавливается слева из верхней плоскости станины (см. рис. 7, 8, 9). В станке мод. 3К227А мост имеет поперечные направляющие скольжения, по которым при помощи винта могут при наладке перемещаться салазки, несущие бабку изделия. В станке мод. ЗК225А мост имеет поперечные направляющие качения, на которых при помощи шариковой пары от механизма поперечной подачи перемещаются салазки, несущие бабку изделия.

Бабка изделия (см. рис. 10) посредством червячной пары, звездочки и цепи может поворачиваться на плоскости салазок на угол до 45°, что позволяет шлифовать и конические отверстия. Передней опорой шпинделя является двухрядный роликовый подшипник с коническим отверстием. Задняя опора базируется на сдвоенных подшипниках с предварительным натягом. Сквозное отверстие шпинделя изделия используется дли трубопровода охлаждающей жидкости или для штока механизма зажима изделия при применении спецпатронов. Привод шпинделя изделия с бесступенчатым регулированием скорости вращения осуществляется от электродвигателя постоянного тока через ременную передачу.

Торцешлифовальное приспособление с торцевым шлифовальным шпинделем (см. рис 11, 12, 13, 14, 15) позволяет шлифовать наружный торец изделия с одного установа со шлифованием как цилиндрического, так и конического отверстый.

Поворот кронштейна, несущего торцовый шпиндель в рабочее и нерабочее положение, осуществляется в станке мод. 3К227А, гидравлически при повороте крана 37, в станке мод. 3К227А — вручную за рукоятку 130. Подача торцового шлифовального круга на врезание осуществляется вручную поворотом маховичка 88.

Шлифовальная бабка (см. рис. 16) устанавливается на верхней плоскости стола, имеет поперечные направляющие качения, по которым перемещаются салазки, несущие стойку с внутришлифовальным шпинделем, и электродвигатель, приводящий во вращение шлифовальный круг через плоскоременную передачу.

В станке мод. 3К227А стойка с пневмошпинделем устанавливается непосредственно на столе станка и не имеет поперечного перемещения.

Пульт питания пневмошпинделя устанавливается справа на торце станины.

Механизм поперечной подачи (см. рис. 17), устанавливаемый на передней части шлифовальной бабки в станке мод. 3К227А на передней части моста в станке мод. 3К227А, обеспечивает поперечное перемещение шлифовального круга в станке мод. 3К227А и изделия в станке мод. 3К225А.

Наладочное перемещение осуществляется от маховика 29, дозированная подача — от рукоятки 27 и механическая прерывистая подача на каждый двойной ход стола от цилиндра 113.

В механизме поперечной подачи имеется устройство 32 для автоматического отключения подачи и отвода стола в исходное положение после снятия установленной величины припуска.

Торцевой упор, устанавливаемый на станине и столе станков, предназначен для продольной подачи стола на врезание при шлифовании внутреннего торца изделия торцом внутришлифовального круга. Тонкая продольная подача вручную осуществляется поворотом лимба.

Бак для охлаждающей жидкости с электронасосом, магнитным сепаратором и фильтром-транспортером устанавливается слева от станины станков и служит для очистки охлаждающей жидкости от шлама.

Насосная станция гидропривода, электрошкаф с электроаппаратурой устанавливаются сзади станины станков.

Приспособления для заточки резцов и инструмент, поставляемые к станку

Подручник осциллирующий

Подручник осциллирующий с приспособлениями (рис.  состоит из стальной термообработанной шлифованной плиты, укрепленной на чугунном литом кронштейне. Кронштейн в свою очередь укреплен в чугунной направляющей по цилиндрической поверхности. Перемещение кронштейна в направляющей разрешает поворот подручника на угол от — 10° до + 20°. Угол поворота отсчитывают по шкале.

состоит из стальной термообработанной шлифованной плиты, укрепленной на чугунном литом кронштейне. Кронштейн в свою очередь укреплен в чугунной направляющей по цилиндрической поверхности. Перемещение кронштейна в направляющей разрешает поворот подручника на угол от — 10° до + 20°. Угол поворота отсчитывают по шкале.

К направляющей крепят две пластинчатые пружины, прикрепленные к основанию. Основание лежит на двух цилиндрических направляющих, запрессованных в кронштейн, который крепится к станине станка.

За счет пружин осуществляется осцилляция подручника порядка 100..130 колеб/мин вдоль плоскости шлифовального круга. Величина хода осцилляции регулируется с помощью упоров.

Конструкция предусматривает перемещение подручника вдоль цилиндрических направляющих с помощью винтовой пары, обеспечивающее подачу резца на круг с точностью до 0,01 мм. Для обеспечения необходимых углов заточки резцов в плане на столике крепят транспортир. Транспортир можно перемещать вдоль пазов подручника для заточки различных резцов. Для защиты рабочего от брызг охлаждающей жидкости ил затачиваемый резец или на подручник устанавливают магнитный щиток.

Приспособление для заточки задних поверхностей резцов

Приспособление для заточки задних поверхностей (рис. 9) представляет собой транспортир с зажимным устройством. Приспособление укрепляется в пазу подручника. По лимбу транспортира устанавливают угол в плане затачиваемого резца. Зажим резца осуществляется с помощью прихвата и специальной гайки с рукояткой. Предусмотрен зажим транспортира стандартной гайкой независимо от зажима резца.

Приспособление для заточки передних поверхностей резцов

Приспособление для заточки передних поверхностей (рис. 10), выполнено в виде жесткого наклонного столика с постоянным углом наклона, равным 45° или 60°, поворачивающегося вокруг вертикальной оси на заданную величину переднего угла (в пределах ± 30°). Отсчитывают угол поворота столика с помощью транспортира.

Наклон подручника изменяют путем переустановки с поворотом на 180° верхней клиновой плиты.

Заданный угол наклона главной режущей кромки устанавливается путем поворота подручника вокруг оси, параллельной торцу круга.

Механическое крепление резцов выполнено в виде собачки с подпружиненным сферическим упором установочного поворотного лимба, устанавливаемого при работе на «0». Транспортир рекомендуется зажать гайкой.

Положение резца относительного торца круга регулируют путем перемещения прижима по пазу на наклонной плоскости подручника. Симметричное положение паза разрешает осуществлять заточку как правых, так и левых резцов.

3Б632 схема настройки приспособления для нанесения стружколомающих лунок точильно-шлифовального станка

Схема настройки приспособления для нанесения стружколомающих лунок

Инструмент, поставляемый к станку

В счет стоимости станка поставляется съемник для снятия фланца с шлифовальными кругами со шпинделя станка.

Оправка для правки алмазных кругов. Правку необходимо производить шлифовкой алмазного кольца на круглошлифовальных станках. Причем править алмазные круги следует только в случаях: «засаливания» круга; неравномерного износа алмазного кольца, приводящего к завалам режущих кромок затачиваемого инструмента: необходимости восстановления формы профильного круга.

Осевое биение рабочей поверхности алмазного кольца круга на шпинделе станка не должно превышать для кругов АЧК 0,02 мм.

Для балансировки кругов в комплект станка входит балансировочная оправка.

Система питания электрооборудования станка 3Г71М

Станок подключается к сети трехфазного переменного тока напряжением ~380 В, частотой 50 Гц.

- На асинхронные короткозамкнутые электродвигатели M1-M3, М5, М6, М8 и трансформатор ТР3 подается напряжение 380 В переменного трехфазного тока.

- На электродвигатель М7 подается напряжение ~220 В переменного трехфазного тока, снимаемого с трансформатора Тр3.

- На цепи управления и электромагнит ЭМ1 подается напряжение ~110 в переменного тока от трансформатора Тр2.

- На кронштейн местного освещения ЛI подается напряжение ~24 В переменного тока от трансформатора Тр2.

- На аппаратуру сигнализации Л2 и Л3 подается напряжение ~5 В переменного тока от трансформатора Tpl.

- На электромагнитное приспособление подается напряжение 110 В постоянного тока через выпрямитель Д11. Цепи управления постоянного тока работают от напряжения, снимаемого от выпрямителя Д10, на вход которого подается напряжение 36 В переменного тока от трансформатора Tpl.

- Питание бесконтактного конечного выключателя ВБ2 осуществляется постоянным напряжением, снимаемым с выпрямителя Д26, на вход которого подается напряжение 31 В с обмоток 36 В и 5 В трансформатора Tpl, включенных встречно.

Технические характеристики обдирочно-шлифовальных станков

По классу точности обдирочно-щлифовальный станок типа 3М636, зарекомендовавший себя в России и в странах постсоветского пространства, соответствует стандарту «Н», что говорит о том, что техника отлично подходит для чистовых работ. Этот станок укомплектован двумя 600-миллиметровыми шлифовальными кругами шириной 75 миллиметров, которые приводятся в движение мощным 7-киловатным силовым двигателем. Скорость вращения шлифовальных кругов колеблется в пределах 955-1425 оборотов в минуту. При этом расстояние между центрами кругов составляет 1025 миллиметров.

Обдирочно-шлифовальный станок типа 3М636 способен обрабатывать достаточно крупные изделия. Максимальный вес заготовки достигает 30 кг, чего достаточно для выполнения большинства возникающих в литейном цеху задач. Аппарат укомплектован небольшим рабочим столом 110х200 ми

Технические характеристики точильно-шлифовального станка для заточки резцов 3Б633

Технические характеристики точильно-шлифовального станка 3Б633

Связанные ссылки. Дополнительная информация

Основная функция традиционного обдирочно-шлифовального станка становится понятной из названия. Но, несмотря на общее целевое назначение, все подобное оборудование делится на три основные категории: стационарные машины, подвесные агрегаты и станки специального назначения. Для подробного изучения данной техники имеет смысл рассмотреть каждое из направлений более подробно.

Сведения о производителе плоскошлифовального станка 3Б722

Производитель плоскошлифовального станка 3Б722 — Липецкий станкостроительный завод, основанный в 1929 году.

В 1956 года ремонтно-тракторный завод был переориентирован на выпуск станков и переименован в Липецкий станкостроительный завод.

Станки модели 3Б722 В являются типовыми представителями гаммы плоскошлифовальных станков с прямоугольным столом среднего типоразмера и позволяет с микронной точностью обрабатывать плоские поверхности самых различных деталей. При применении дополнительных приспособлений на этих станках возможна обработка и фасонных поверхностей.

Станки, выпускаемые Липецким станкостроительным заводом, ЛСЗ

- 3Б722

— станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000 - 3Д722

— станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000 - 3Л722В, 3Л722А

— станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000 - 3П722

— станок плоскошлифовальный с горизонтальным шпинделем 320 х 1000; 320 х 1250; 320 х 1600