Характеристики электрического разряда

От того, как подается электрический разряд, зависит многое. Электроискровая обработка может характеризоваться нижеприведенными моментами:

- Первый этап заключался в электрическом пробое. При нем происходит искровой разряд.

- Следующим этапом становится возникновение дугового разряд, который оказывает более серьезное воздействие.

Вышеприведенные моменты определяют то, что многие генераторы способны выдавать многоступенчатый разряд. Подобный подход позволяет существенно повысить качество получаемого результата.

Длительность и частота импульса определяется тем, какое воздействие следует оказать на поверхность. Длительность одного импульса может находится в пределе 0,1 … 10−7 секунды. Также важным показателем можно назвать частоты в диапазоне от 5 кГц до 0,5 МГц. Следует отметить, что электроэрозия позволяет получать качество поверхности с наименьшей шероховатостью: чем меньше длительность импульса, тем меньше показатель. Показатель площади заготовки определяет то, какая сила тока используется. К примеру, при площади 3 600 квадратных миллиметров показатель силы тока составляет 100 А.

Преимущества рассматриваемого метода

К достоинствам рассматриваемого метода можно отнести нижеприведенные моменты:

Используемый инструмент, который выступает в качестве электрода, может иметь произвольную форму. Этот момент определяет то, что можно провести образование закрытых каналов. Механическое снятие металла имеет много ограничений в плане того, какие можно получить формы. Заготовка может быть представлена любым токопроводящим материалом. Однако отметим, что использовать материалы с высоким сопротивлением нельзя. Высокий показатель сопротивления приводит к нагреву поверхности. Рассматриваемый процесс полностью автоматизирована. Этот момент определяет то, что вероятность возникновения человеческого фактора, приводящего к браку, исключается. Точность получаемых размеров и степени шероховатости очень велика

При этом важно отметить, что можно получить высокую точность формы, размеров, шероховатости и других показателей.

Электроэрозионная обработка – современный метод производства, который с каждым годом пользуется все большей популярностью. В последнее время создается довольно много оборудования, которое может оказывать действие электрического разряда.

Недостатки

Есть определенные недостатки, которые определяют отсутствие возможности повсеместного использования электроэрозионной обработки. К основным недостаткам можно отнести?

- Невысокая производительность. Для изменения формы или размеров, качества поверхности требуется довольно продолжительное воздействие электрического разряда. Большая часть оборудования имеет следующий показатель производительности: 10 миллиметров за одну минуту.

- Высокое энергопотребление определяет то, что стоимость получения деталей очень высока. Электричество – самый дорогой источник энергии, который используется во многих сферах промышленности.

- Сложность процесса определяет то, что управлять оборудованием может исключительно профессионал.

- Есть определенные требования к тому, где устанавливается техника. Стоит учитывать то, что технология предусматривает подачу тока с высокой силой тока и напряжением.

В заключение отметим, что электроэрозионная обработка в последнее время используется в различных отраслях промышленности для изменения эксплуатационных качеств материала. При определенном воздействии можно повысить сопротивление поверхности к образованию царапин, появлению отпечатков пальцев и так далее.

Виды электроэрозионных станков

По способу получения электрического разряда станки подразделяются на:

- Искровые. Имеют наименьшую мощность, обеспечивают точнейшую резку. Используются для тонкой обработки деталей.

- Импульсные. Увеличенная энергия разряда снижает точность и расширяет зону термической обработки. Применяются при обработке больших поверхностей без требований к точности.

- Электродуговые. Обеспечивают высочайшую производительность и упрочнение заготовки. Применяются для работы с крупными заготовками. Требуют финальной шлифовки или полировки.

По назначению станки делятся на несколько типов:

- Прошивные и копировально-прошивные станки. Используются для пробивки и маркировки изделий, получения отверстий, в том числе глубоких. Копировально-прошивочные машины способны создавать объемные детали – воспроизводить проекцию чертежа на металле с субмикронным уровнем повторяемости. Применяются в аэрокосмической, медицинской и телекоммуникационной отраслях.

- Проволочно-вырезные станки. Работают с деталями сложной формы из твердых материалов. Способны выполнять операции, недоступные фрезерным станкам – разрезать небольшую заготовку там, где нет возможности поместить фрезу. Применяются при изготовлении инструментов для приборостроения и автопрома. Например, электроэрозионный проволочно-вырезной станок с ЧПУ погружного типа e-Nova 2S производства нашего индийского партнера Electronica Machine Tools Ltd предназначен для выполнения электроэрозионной вырезной обработки непрофилированным электродом (проволокой) заготовок высотой до 350 мм, весом до 1000 кг, и габаритами до 900х580 мм, формируя при этом конусность до ±35º на 50 мм и обеспечивая чистоту поверхности 0.39 µ Ra. На станке можно успешно выполнять как черновые операции, так и чистовую обработку поверхностей, требующих высокую точность исполнения, изделий из различных электропроводных материалов, в том числе из твердых сплавов.

- Электроэрозионные супердрели. По сути, это электроэрозионный сверлильный станок – вместо привычной оснастки в виде метчиков и зенкеров для получения глубоких отверстий используется трубчатый электрод. Позволяют получать супертонкие отверстия любой глубины в суперпрочных материалах.

- Высокоскоростные пильные машины. В качестве электрода используется мягкая стальная лента. Могут резать любой электропроводный материал независимо от его твердости и прочности, не деформируя заготовку. Применяются в самолетостроении, металлургической промышленности, исследовательских лабораториях.

Основные преимущества покупки эрозионного станка в

- Высоко производительные и надежные электроэрозионные станки от ведущего производителя на мировом рынке.

- Быстрая поставка оборудования, наличие станков на складе.

- В цену станка включены: доставка до дверей покупателя, шеф-монтаж и двухэтапное обучение.

- Лучшее сервисное обслуживание — все инженеры сертифицированы производителем.

- Поддержка пользователя по техническим и технологическим вопросам.

- Комплексный подход к продаже с проработкой технологии и оснастки.

- Наличие всех основных запасных частей на нашем складе.

- Наличие на складе качественных расходных материалов.

- Возможность воспользоваться услугами лизинговой компании и Trade-in.;

Назначение электроэрозионных станков

Электроэрозионные станки применяются для вырезания различных заготовок, имеющих самую разную форму и размеры. Обработка происходит либо под прямым углом, либо под углом от 1 до 30 градусов. Угол, под которым производится обработка заготовок, зависит прежде всего от комплектации станка. Начало реза может происходить от кромки заготовки, а также и изнутри её через отверстие, которые предварительно просверлено. Электроэрозионные станки предназначаются для производства деталей с точностью до 0,015 миллиметра.

Основным предназначением электроэрозионных станков считается замена штамповки. Станки такого типа могут вырезать сразу несколько заготовок, благодаря возможности пакетной обработки. При этом не требуется последующая фрезеровка детали, так как при обработке не происходит поверхностной деформации обрабатываемой заготовки.

Также станок позволяет производить различные матрицы и шаблоны. Одним из его больших преимуществ является то, что он может быть легко и быстро перенастроен. В принципе, вся перенастройка электроэрозионного станка заключается в выполнении нескольких операций: сначала нужно загрузить из AUTOCAD требуемый чертёж, затем произвести несколько действий уже на компьютере, после чего настроить генератор и уже после этого можно начинать обработку следующей заготовки. Опытные операторы тратят на настройку устройства в среднем всего 15 минут.

Предисловие автора

Данная статья написана исключительно для описания электроэрозионного метода обработки металлов. Описание конструкции в целом и любой его части не может быть пособием по созданию электроэрозионного станка. Электрическая схема и устройства станка нарушает все правила электробезопасности и представляет реальную угрозу вашей жизни, электросети и оборудованию. Автор не несет никакой ответственности за ущерб нанесенный Вашему здоровью и имуществу если Вы попытаетесь реализовать описанную здесь конструкцию. Любая часть этой статьи не может быть напечатана или передаваться кому- бы то ни было без этого предупреждения. Автор сделал этот станок для одной конкретной задачи при ограничении времени и деталей. После решения этой задачи станок был разобран, так как он абсолютно не безопасен.

Электроэрозионные станки с ЧПУ

История развития

Пионеры прокладывают новые пути, строят мосты, расчищают препятствия и верят в свои силы. Так ответил на вопрос об инновациях швейцарский инженер-механик GF AgieCharmilles. Компании, которая может с гордостью оглянуться на длинный ряд технических поисков и свершений и продолжить свой путь в будущее.

50-е. Зажигание. Старт

Производство Eleroda D1

В 1952 году убедившись в перспективе промышленного использования, команда инженеров-энтузиастов из «Ateliers des Charmilles» приступила к разработке электроэрозионного станка. В 1954 году женевская компания представила прошивной станок Eleroda D1 удивленной публике на выставке EMO в Милане.

В том же году в Базеле была основана Agie (Акционерное общество промышленной электроники) для разработки и сборки электроэрозионных станков в лаборатории в Муральто в кантоне Тичино. Вскоре компания представила прошивной электроэрозионный станок с пневматическим сервоприводом оси Z.

Используя в разработках новые технические решения, компания Charmilles выпустила в 1959 году свой первый полностью транзисторный генератор электрических импульсов (ELP)

Так началась история успеха

Прошивка получает собрата в 60-х.

Agiecut DEM 15

Важным событием 60-х стало появление генератора Isopulse. Это первый шаг в направлении уменьшения износа электродов и, таким образом, снижения производственных затрат. Абсолютно первым в мире в этом десятилетии стал электроэрозионный проволочно-вырезной станок с ЧПУ.

В 1969 году AGIE вывела на рынок Agiecut DEM 15. Первоначальный ход по осям был 150×150 мм на этом этапе никто не предполагал, что кто-то захочет обрабатывать большие детали на таком станке[6].

Если в разработке генератора AGIE накопила к тому времени достаточный опыт, то система управление была для неё значительной проблемой. В этой области у AGIE не было ни опыта, ни разработчиков.

Числовое управление было в зачаточном состоянии и не было готовых решений которые можно было бы использовать. NC-блок разрабатывался при поддержке технического университета Ганновера (Германия). Команде Герберта Руссбюльта (Herbert Russbült) и Фолькера Сура (Volker Suhr) удалось создать контролер заложивший основы программного управления проволочно-вырезных станков.

Первым оператором был Готлиб Веттштайн (Gottlieb Wettstein) — сервис-инженер, приглашенный для проведения первых испытаний.

Появление на рынке проволочно-вырезного станка с ЧПУ стало революцией, заставив других производителей переосмыслить способы использования электроэрозионных станков. Отрыв AGIE был столь значительным, что конкуренты смогли выпустить проволочно-вырезной станок с ЧПУ только спустя годы.

Вместе копировально-прошивные и проволочно-вырезные эрозионные станки начали триумфальное продвижение в производственные цеха.

Постоянные улучшения характеризуют 70-е годы

AgieCUT угловая обработка без изгиба проволоки

В 1973 году генераторы второго поколения позволили Agie и Charmilles добавить 3D в проволочно-вырезную обработку.

Стало возможным получать не только цилиндрические, но и конические формы, и это благодаря коаксиальной промывке, которая следовала за направлением и наклоном проволоки, таким образом обеспечивая оптимальное удаление материала.

Угловая обработка происходила за счет наклона головы. Проволока не изгибалась на направляющих и можно было использовать жесткую проволоку в диапазоне углов ± 30°.

Коаксиальная промывка позволяла заправлять проволоку в наклонные стартовые отверстия. Такая конструкция требовала филигранного исполнения. Самое время вспомнить качество швейцарской механики.

В прошивной электроэрозии в 1974 году также была мировая премьера — планетарно-круговыми движения, которые формировали острые внутренние края и поднутрения.

Усовершенствования, революционные в то время, теперь используются в каждом копировально-прошивном электроэрозионном станке.

Прогресс не останавливается в 80-х

Практически стандартный в наше время, используемый большинством производителей, метод термической обрезки проволоки был предложен Charmilles в 1985 году.

Цены на медь росли, поэтому использование другого материала электродов для прошивных станков было вопросом времени. Решение было найдено в 1987 году путем создания новых технологий, которые позволяли использовать графитовые электроды. При этом выросла производительность и улучшилось качество поверхности.

Установка на копировальной-прошивные станки автоматических сменщиков электродов открыла путь к автоматизации в 1980-х годах.

В 1983 году Charmilles переходит в промышленную группу Georg Fischer (GF). В 1989 году GF приобрела контрольный пакет акций AGIE, и две компании образуют группу GF AgieCharmilles (GFAC) в рамках промышленной группы GF Machining Solutions, мирового лидера в производстве электроэрозионных станков.

90-е годы — все о производительности

В 1993 году искусственный интеллект с нечеткой логикой(fuzzy control) пришел в управление процессом эрозии прошивных станков. Система применяла гибкие правила и, таким образом, оптимизировала режимы обработки.

Charmilles представляет первый в мире промышленный электроэрозионный обрабатывающий центр QCR. Автоматическая загрузка и выгрузка заготовок и электродов резко увеличивает производительность станка.

Новое тысячелетие начинается со множества новинок

В 2001 году выпущены новые топ-модели. Проволочно-вырезные станки Charmilles Robofil 2050 TW и 6050 TW оснащены двойным проволочным трактом, это позволяет автоматически выполнять обработку двумя типами проволоки в одной программе. Аналогичной технологией появилась у Agie в станках Vertex.

В 2003 году проволочно-вырезной станок Progress ставит мировой рекорд производительности — 500 мм2 / мин.

Новые модели копировально-прошивных станков FORM 2000 и Hyperspark оснащены технологиями iQ, которые практически исключают износ электрода.

Новаторские достижения продолжаются по сегодняшний день

Новая стратегия орбитальной обработки прошивных станков позволяет достигать шероховатости поверхности с 26 нанометрами (Ra 0,026 мкм).

Еще в 2010 году AgieCharmilles демонстрировала свой Integrated Vision Unit (IVU), оптический измерительный модуль, встроенный в проволочно-вырезной станок, который измерять детали непосредственно на станке. Он может не только измерить обработанный профиль и сравнить его с моделью, но и внести изменения в управляющую программу для получения лучших результатов.

Новаторские достижения, которые пронизывают всю историю GF Agie-Charmilles, в большей степени соответствуют девизу .

Физические и химические основы электроэрозии

Электроэрозионная обработка (ЭЭО) — это технология, которая позволяет разрушать поверхность металлических изделий с помощью электрических разрядов. Явление электрической эрозии основано на разрушении электродов под действием электрического тока, пропускаемого через электроды. Технология была изобретена советскими инженерами и учеными Б. Лазаренко и Н. Лазаренко в 1943 году.

Технология электроэрозии позволяет изменить размеры, форму металлических деталей — ее можно использовать для создания отверстий, для шлифовки, для обработки фасонных полостей, для создания углублений и так далее. Технология является очень точной и надежной, что позволяет использовать для высокоточной обработки металлов.

На физическом уровне ЭЭО выглядит так:

- Для электрической эрозии применяются станки, которые имеет приблизительно одинаковую конструкцию. Главным их элементом является обрабатывающий инструмент-электрод, который выступает в роли резака. Вторым важным элементом является сама обрабатываемая деталь. Третий элемент — источник постоянного тока, к которому подключаются электрод и обрабатываемая деталь.

- Чтобы избежать перегрева деталей, обработка выполняется в жидкой среде. В качестве жидкости выступают диэлектрики, которые плохо проводят ток (керосин, минеральное масло). Для удобства работы станок может оборудоваться дополнительными деталями (реостаты, конденсаторы и другие). Большинство современных станков также оборудованы электронной панелью управления.

- Установка может работать в двух режимах — электроискровой и электроимпульсный. В случае электроискрового режима ток подается таким образом, что электрод выступает в роли минус-катода, а сама деталь — плюс-анода. Во время работы электрод генерирует электрическую дугу, которая ионизирует поверхность металлической заготовки. Ионы имеют очень высокую температуру, что приводит к расплавлению металла с образованием небольшой лунки. Чтобы не расплавить электрод-катод, электричество подается короткими импульсами. Длительность подачи электричества для генерации 1 импульса — 0,001 секунд. Во время электроискровой обработки срезается небольшое количество металла, поэтому эту технологию используют для финальной обработки заготовки.

- В случае электроимпульсного режима работы меняется электрическая полярность. На электрод подается положительный ток, а на деталь — отрицательный. Это также приводит к образованию ионизированной плазмы, которая прожигает металл с образованием лунки-углубления. Однако из-за особенностей кристаллической решетки металлов генерируется более мощный поток ионов, поэтому электроимпульсный режим мощнее электроискрового в 10-11 раз. Чтобы защитить электрод от расплавления, ток подается небольшими порциями, где длительность подачи 1 импульса составляет 0,001 секунд. Электроимпульсный режим из-за повышенной мощности используется для черновой обработки, а также для резки сверхпрочных металлических сплавов.

Частички металла, которые срезаются ионным потоком, попадают в жидкость-диэлектрик. Они не растворяются, а находятся в диэлектрике в виде мелкой взвеси. Сперва частички обладают очень высокой температурой, однако при контакте с жидкостью они быстро остывают, достигая температуры окружающей среды. После проведения работ не рекомендуется использовать «раствор» по прямому назначению, поскольку металлическая взвесь может ухудшать технические свойства эксплуатируемого прибора.

Необходимое оборудование

Электроэрозионный способ спецобработки применяется ко всем сплавам металлов за счёт их электропроводимости. Под действием электрического разряда выполняется множество видов работ:

- электроэрозионная резка;

- сверление;

- шлифование;

- гравировка;

- легирование;

- создание шаблонных деталей с высокой точностью;

- восстановление формы;

- добавление поверхностного слоя.

В современном оборудовании применяются кратковременные импульсы и длительные. Для питания необходим только постоянный ток. Напряжение и сила тока регулируется в зависимости от характеристики металла. В промышленности распространены в основном два типа устройства:

- электроэрозионный проволочный станок;

- электроэрозионный прошивной станок.

Проволочный, он же вырезной, станок применяют для обработки металлических деталей с большой толщиной. Прошивные станки необходимы для создания множества элементов с идентичными параметрами.

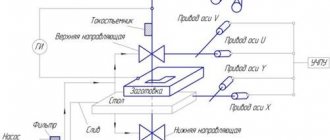

Проволочно-вырезной станок

Схема проволочно-вырезного станка

Промышленный проволочно-вырезной станок обрабатывает заготовки с помощью электропроводящей проволоки без её непосредственного контакта с обрабатываемой поверхностью. Проволока изготавливается из тугоплавких металлов – вольфрама или молибдена, диаметром 0,01–0,02 см.

Обрабатываемый элемент выступает в качестве анода, а проволока – катода. Катанка перемещается одновременно к заготовке и вертикально. В процессе передвижения катода создаётся электрический разряд, который разрезает металл по необходимому контуру. И проволочный станок выполняет функцию фрезы. Но механическая обработка не позволяет подготовить заготовку с высоким качеством поверхности.

Точность металлообработки составляет от 12 до 110 мкм.

Виды работ, выполняемых на данном оборудовании:

- создание сверхмалых углов;

- изготовление радиусных вырезов с микроразмерами;

- выполнение точных параллельных резов;

- формирование высокоточных кромок.

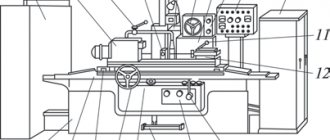

Электроэрозионный прошивной станок

Электроэрозионный прошивной станок воздействует на заготовку электродом из тонкой проволоки контактным способом. Поперечное сечение электрода определяет форму выреза в детали. Прошивные станки используются для обработки нескольких видов сплавов:

Электроэрозионный прошивной станок

- высокопрочные сплавы для изготовления инструментов;

- титан;

- закалённая сталь;

- нержавеющая сталь.

На прошивных станках возможна обработка любых электропроводящих поверхностей для выполнения высокоточных отверстий, выемок очень маленьких диаметров с большой глубиной, углублений со сложной формой.

Электроэрозионный станок, какой электроэрозионный станок купить?

24.12.2019 admin 0 Comments

Если вы думаете купить электроэрозионный станок, то, скорее всего, вы уже определили задачи, которые он будет решать. Существует три основных типа электроэрозионных станков.

Проволочно-вырезной электроэрозионный станок купить стоит для контурной обработки деталей с помощью проволоки-электрода. Может осуществлять, как наружную, так и внутреннюю обработку деталей. Применяется для изготовления матриц, пуансонов, штампов, шестерней, зубчатых колёс, шлицов, шлицевых муфт, шаблонов, цанг, фильер и других деталей со сложным контуром обработки. Некоторые модели электроэрозионных станков имеют возможность конусной обработки, в них проволока может наклонятся до 45 градусов в каждую сторону.

Копировально-прошивной электроэрозионный станок купить и использовать целесообразно в основном в инструментальном производстве. В качестве инструмента выступает графитовый или латунный электрод, установленный в шпиндель станка. Шпиндель осуществляет подачу электрода на заготовку и электрод прожигает металл. В конечном итоге обработанная полость заготовки зеркально повторяет форму электрода. Широко применяется для производства пресс-форм. Дополнительное применение: прожиг глухих отверстий сложной формы, например, шестигранника.

Супердрель — сверлильный электроэрозионный станок. Инструментом служат специальные латунные или медные трубки с каналом для подачи СОЖ. Электрод вращается, подает СОЖ и ударами электричества пробивает отверстие толщиной до 300 мм. Ограничение по диаметрам электродов от 0,5 до 3 мм. Применяется для изготовления заходных отверстий для проволочно-вырезных станков, отверстий масляных каналов, фильтров, контровочных отверстий в метизах.

Подробнее остановимся на проволочно-вырезном электроэрозионном станке купить, который можно для самого широкого применения из всех эрозионных станков. Проволочно-вырезной станок в свою очередь подразделяется на два основных класса.

Традиционный (классический) тип станков –станки на латунной проволоке с погружением детали в ванну с диэлектриком. Известные производители в Швейцарии, Японии, Тайване производят станки именно такого типа. Как правило, станки обладают высокой точностью, порядка 5 мкм, позволяют получать хорошую шероховатость и применяются для производства инструмента, штамповой оснастки и других высокоточных деталей. Стоимость самих станков начинается от 80 000 долларов, а затраты на расходные материалы от 1500 долларов (на месяц работы станка в одну смену). Такие станки популярны на предприятиях, которые могут позволить себе выбирать оборудование без оглядки на цену.

Другой тип электроэрозионных станков – станки на многоразовой молибденовой проволоке. Отличительные особенности конструкции такого проволочно-вырезного станка – отсутствие ванны с диэлектриком (СОЖ подается струйно), многоразовая проволока. Мы уже писали на нашем сайте о многоразовой проволоке и её преимуществах, здесь скажем только то, что цена электроэрозионного станка на молибденовой проволоке на порядок дешевле традиционных станков и начинается от 14 000 долларов, а затраты на расходные материалы 100-150 долларов (на месяц работы станка в одну смену). При этом точность станка в зависимости от используемого привода составляет от 5 до 15 мкм. Благодаря низкой цене станка и малым затратам на расходные материалы станок можно использовать не только в инструментальном производстве, но и для производства шестерней, шлицев, замены фрезерования, сложной контурной обработки металла с высокой точностью.

Станки на молибденовой проволоке представлены только китайскими производителями. Китайское производство имеет свои традиции, которые позволяют производить станки разного качества, от очень точных и качественных до совсем не пригодных для работы. Чтобы избежать проблем при приобретении электроэрозионного проволочно-вырезного станка рекомендуем обращаться в российские компании, которые имеют опыт поставки подобного оборудования, а лучше всего к тем, которые конкретно специализируются на электроэрозии. Поставщик должен обладать наличием станков, запчастей, собственной сервисной службой, которая осуществляет запуск и последующее гарантийное обслуживание станков. Рекомендуем посетить поставщика на предмет ознакомления с его компетенциями и возможностями. Обращайте внимание на условия договора, где заканчивается ответственность поставщика и как осуществляется поставка и гарантийное обслуживание. Иначе, вы рискуете приобрести некачественный станок, который не отвечает заявленным характеристикам, остаться без пусконаладочных работ и гарантийного обслуживания.

Коммерческий директор компании Доминик

Шалдин С.Ю.

Поделиться:

Раздел:

- Блог

Приводы подач станка

Лишь с недавнего времени начался выпуск электроискровых станков, а именно с совершенно новыми линейными двигателями. В данном выпуске были совершены и исправлены работы над регулированием скорости и ускорении, равномерным движением, реверсом, легкостью обслуживания и др.

Линейный двигатель в данном выпуске станков имеет двигатель, содержащий всего несколько элементов: электромагнитный статор и плоский ротор, которые содержат между собой только зазор из воздуха. Также имеется еще один немаловажный элемент и это оптическая измерительная линейка с высокой дискретностью (0.1 мкм). Без этого измерительного прибора система управления не сможет распознать координаты.

Но также ближе рассмотрим статор и ротор. Оба выполнены в виде плоских и легко снимаемых блоков. Но крепится статор к станине или колонне станка, а ротор – к рабочему органу.

В конструкции ротор совершенно прост. Он состоит из прямоугольных сильных постоянных магнитов. А магниты на тонкой плите из специальной высокопрочной керамики, коэффициент температурного расширения которой в два раза меньше чем у гранита.

Множество проблем линейного привода решились, так как стали использовать керамику одновременно с системой охлаждения. Соответственно «ушли» и проблемы с температурными факторами, с жесткостью конструкции, с наличием сильных магнитных полей и т.д.

Ультрапрецизионные проволочно-вырезные станки станки

Электроэрозионные станки с ЧПУ швейцарской фирмы AgieCharmilles созданы для изготовление в автоматическом режиме прецизионных деталей в приборостроительной, часовой, медицинской промышленностях. Это предполагает работу проволочно-вырезного станка в составе роботизированных линий 24/7 и всё необходимое для этого предусмотрено в конструкции станков. В основе конструкции этих проволочно-вырезных электроэрозионных станков кроме технических решений реализованных в Progress VP, лежит целый ряд уникальных особенностей: Модуль IWC добавляет второй тракт проволоки и автоматический сменщик. Можно на выбор или использовать проволоку разных типов в одной программе обработки, или две катушки по 25 кг позволят станку работать автономно более 170 часов. Область применения накладывает дополнительные требования к точности обрабатываемых деталей. За результат в 1 мкм отвечает интегрированная оптическая измерительная система IVU. Кроме контроля размеров и циклов привязки ей дано право вносить изменения в управляющую программу, чтобы профиль полученных деталей был максимально близок к заданному. Электроэрозионные проволочно-вырезные станки AgieCharmilles серии OilTEch в качестве рабочей среды используют не традиционную воду, а углеводородный диэлектрик как и в прошивных станках. Такое решение продиктовано той областью применения на которую они рассчитаны. Использование углеводородов даёт как неоспоримые преимущества, так и накладывает определённые ограничения на проволочно-вырезные технологии. Три основные группы задач в которых станки этого типа вне конкуренции:

- обработка материалов с высокой коррозионной активностью;

- требование к шероховатости поверхности выше, чем Ra 0,05 мкм;

- изготовление твердосплавного инструмента;

Если с первыми двумя пунктами всё более-менее ясно, то последний пункт требует расшифровки. Производители электроэрозионных проволочно-вырезных станков умалчивают о том, что при обработке твердого сплава в водном диэлектрике вымывается кобальтовая связка. Прогресс в этой области значителен, но стойкость твердосплавного инструмента обработанного на традиционном проволочно-вырезом станке ниже, чем стойкость такого же инструмента обработанного, например, методом шлифовки. Использование углеводородного (масленого) диэлектрика решает эту проблему и стойкость инструмента обработанного на проволочно-вырезном станке не уступает инструменту полученному с помощью других технологий. При этом шероховатость поверхности достигает Ra 0.3 мкм.

| Особенности и характеристики | Габариты заготовки (Д х Г х В) | Габариты хода X, Y, Z | Цена в рублях: по запросу | Наличие оборудования |

| CUT 1000 | 300 х 200 х 80 мм | 220 х 160 х 100 мм | Купить станок | Под заказ |

| CUT 1000 OilTech | 300 x 200 x 80 мм | 220 х 160 х 100 мм | Купить станок | Под заказ |

| CUT 2000 | 750 x 550 x 250 мм | 350 x 250 x 256 мм | Купить станок | Под заказ |

| CUT 2000 OilTech | 750 x 550 x 250 мм | 350 x 250 x 256 мм | Купить станок | Под заказ |

| CUT 3000 | 1050 x 650 x 250 мм | 500 x 350 x 256 мм | Купить станок | Под заказ |

| На видео: AgieCharmilles CUT 2000 X, CUT 3000 X |

Высокопроизводительные проволочно-вырезные станки

Электроэрозионные станки CUT P фирмы AgieCharmilles анонсированы в апреле 2021. Эта флагманская серия по своим возможностям и количеству уникальных технических решений не имеет себе равных на рынке. Объединение цифрового генератора IPG-DPS с механической конструкцией Quadrax совместно с дополнительными модулями автоматизации в очередной раз позволило поднять планку уровня электроэрозионных проволочно-вырезных станков на новую высоту. В этой серии представлено четыре модели с ходами по оси Х от 350 мм до 1250 мм при этом масса заготовки практически не ограничена. Конструкции Quadrax по силам угловая обработка до 45˚ на всей высоте заготовки. Такими возможностями не обладает ни одна линейка проволочно-вырезных станков в мире. Использование новой версии генератора IPG-DPS позволило повысить скорость обработки на 15-20% при этом значительно выросла точность изготовления мелких элементов контура. Также улучшилась шероховатость поверхности. Cистема термостабилизации, которая поддерживает в заданном диапазоне температуру диэлектрика, станины станка и всех осей гарантирует высокие точностные характеристики даже при работе в не термостатированных помещениях. Оптическая измерительная система OMS облегчает привязку заготовки, поиск центра стартовых отверстий и контролирует размеры готовых деталей — это облегчает работу оператора и экономит рабочее время. Схожие функции выполняет щуп Renishaw, который интегрирован в конструкцию проволочно-вырезного станка. Его использование особенно актуально в комбинации со сменщиком паллет — в автоматическом режиме он проконтролирует положение заготовки, включая наклон верхней поверхности и внести необходимые коррекции в программу. Также на повышают эффективность работы электроэрозионного проволочно-вырезного станка в автономном режиме направлены модули AWS и AMS. Которые фиксируют и автоматически удаляют выпадающие части заготовки. При взгляде на электроэрозионный проволочно-вырезной станок Progress VP на ум приходят слова о «нетленной классике» — внешне эти проволочно-вырезные станки остаются неизменными 20 лет. Это впечатление обманчиво — неоднократно менялась элементная база генератора, появлялись новые модули, полностью переписана система управления. Вызывает уважение уровень технических решений используемых в конструкции станков. Соизмеримый уровень термической стабильности, которую демонстрирует Progress VP во время работы, современные электроэрозионные станки достигают за счет дополнительных радиаторов, охлаждающих контуров и следящих датчиков. Здесь всё решено за счет конструкции кабинетного типа и тщательно продуманного размещения элементов генерирующих тепло. Целый букет уникальных возможностей даёт использование патентованных призматических направляющих проволоки:

- срок службы — 100 тыс. часов

- способность работы с проволокой диаметром в диапазоне от 0,05 мм до 0,33 мм

- использование в одной программе проволоки разных диаметров и/или типов.

Рубщик проволоки и катушка 25 кг в стандартной комплектации вместе с модулями генератора LOTO и AVTORESTART способны обеспечить автономную работу станка в течение 85 часов.

| Особенности и характеристики | Габариты заготовки (Д х Г х В) | Габариты хода X, Y, Z | Цена в рублях: по запросу | Наличие оборудования |

| AC Progress VP2 | 750 x 550 x 250 мм | 350 x 250 x 256 мм | Купить станок | Под заказ |

| AC Progress VP3 | 1050 x 650 x 420 мм | 500 x 350 x 426 мм | Купить станок | Под заказ |

| AC Progress VP4 | 1300 x 1000 x 510 мм | 800 x 550 x 525 мм | Купить станок | Под заказ |

| CUT P 350 | 1000 x 550 x 220 мм | 350 x 220 x 220 мм | Купить станок | Под заказ |

| CUT P 550 | 1200 x 700 x 400 мм | 550 x 350 x 400 мм | Купить станок | Под заказ |

| CUT P 800 | 1300 x 1000 x 510 мм | 800 x 550 x 510 мм | Купить станок | Под заказ |

| CUT 200 Dedicated | Ø150…Ø500 мм | 350 x 220 x 220 мм | Купить станок | Под заказ |

Разработка горизонтального электроэрозионного станка

Схема установки включает основные узлы и детали:

- 1 – электрод;

- 2 – винт фиксации электрода в направляющей втулке;

- 3 – клемма для фиксации положительного провода от преобразователя напряжения;

- 4 – направляющая втулка;

- 5 – корпус из фторопласта;

- 6 – отверстие для подачи смазки;

- 7 – станина.

Установка небольшого размера, которую можно установить на столе. В корпусе 5 направляющая втулка 4 может перемещаться в обе стороны. Для ее привода нужен специальный механизм или приспособление.

К втулке 4 крепится электрод 1, плюсовой провод также присоединен с помощью клеммы 3. Остается только собрать предложенную схему в реальную установку в домашних условиях. В ней использована самая простейшая оснастка.

§2 Электроэрозия

Принцип электроэрозионной обработки металлов основан на испарении металла искровым разрядом. Если Вы видели короткое замыкание конденсатора на металлической пластине, то помните, что в месте разряда остаётся лунка. Металл в этом месте испаряется от высокой температуры искрового разряда. Электроэрозионные станки более 50 лет применяются в промышленности для обработки высокопрочных сплавов.

§5 Реализация станка

Детали для искрового генератора не дефицитны, их можно купить в специализированном магазине или взять на ближайшей помойке. Конденсаторы Вы найдете в любом выброшенном телевизоре или мониторе или в блоке питания от компьютера. Там же найдете и диодный мост. Напряжения указанное на конденсаторе должно быть не менее 320 В. Емкость конденсатора может быть любой, сумма всех ёмкостей конденсаторов должна быть не менее 1000 мкФ (все конденсаторы соединяются параллельно). Чем больше будет ёмкость, тем мощнее будет удар. Все это надо собрать в прочном изоляционном корпусе. Как я уже говорил для монтажа надо использовать толстые медные провода (6..10мм2), которые должны идти от конденсаторов к электродам. Провода от конденсаторов к диодным мостам и к лампе могут быть 0,5мм2. Лампу установить в фарфоровый патрон и прочно закрепите его на подставке, чтобы лампа не упала и не разбилась, желательно здесь же установить автомат защиты на 2..6 А. с его помощью можно будет включать схему. Для электродов нужно сделать надежные зажимы. Для минусового провода большой крокодил или винтовой зажим. На плюсовом проводе надо сделать зажим для медного электрода и штатив с направляющей для электрода.

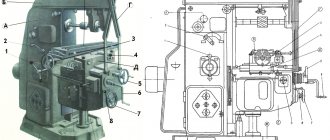

Рис.2 Устройство станка

- Описание:

- электрод;

- винт зажима электрода;

- винт зажима плюсового провода;

- направляющая втулка;

- фторопластовый корпус;

- отверстие для подачи масла;

- штатив;

Корпус 6 вытачивается из фторопласта. В качестве направляющей втулки 4 для электрода 1 использован заземляющий штырь 3-х фазной евророзетки. Он был просверлен вдоль оси для установки в него электрода и сделано два отверстия с резьбой для закрепления электрода и провода. По мере испарения электрода его подают вперед, ослабив винт 2. Вся конструкция крепится на надёжный штатив, который позволяет менять высоту. В отверстие 6 вставляется трубочка с маслом. Направляющая втулка 4 как шприц подает масло вдоль электрода.

Рис.3 Фотография станка

Для привода электрода был использован отечественный пускатель с катушкой на 220в, шток которого имеет ход 10 мм (он определяет максимальную глубину отверстия). Обмотка пускателя подключается параллельно лампе Н1, поэтому пока конденсаторы заряжаются (лампа горит) шток пускателя втянут. После зарядки конденсаторов лампа гаснет, так как ток в системе перестает течь и шток отпускается. При отпускании штока он касается детали, происходит искровой разряд, лампа Н1 загорается и шток снова втягивается. Цикл повторяется снова, с частотой примерно 1Гц. Если надо увеличить частоту, то нужно увеличить мощность лампы Н1. В качестве детали на фотографии использован напильник.

Рис.4 Фотографии сверла с отверстием, проделанным этим станком.

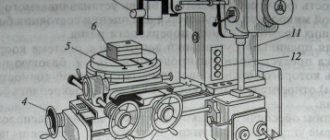

Модели современных станков

Современный станок электроэрозионной обработки металлов состоит из следующих узлов:

- электродвигатели, действующие независимо друг от друга;

- устройство подачи проволоки в зону эрозии;

- рабочую ванну с охлаждающей жидкостью;

- рабочий стол для расположения заготовки в процессе обработки;

- блок управления станком.

Производителями станков этого типа являются как азиатские, так и европейские государства. Имея одно и то же назначение, станки разных производителей сильно отличаются по своей функциональности и цене. Если китайское и южнокорейское оборудование стоит значительно дешевле европейского, то последнее выполняется производителями на более высоком уровне с большей степенью автоматизации рабочих процессов.

Российскими производителями выпускается прецизионное оборудование АРТА для электроэрозионной обработки металлов.

Научно-промышленная корпорация «Дельта-Тест» сегодня является лидером в России по изготовлению оборудования этого типа. Изготавливая новые станки, предприятие занимается и модернизацией оборудования более ранних сроков производства.

Sodick

На рынке современного оборудования хорошо известна компания Sodick, производящая проволочно-вырезные электроэрозионные станки.

Читать также: Как правильно разбавить краску для краскопульта

Обладая высокими технологическими параметрами, оборудование этой компании применяется для обработки тугоплавких металлов и монокристаллов. С помощью этих станков изготавливаются перфорированные плиты и трубы, рабочие элементы копировальных станков, штампы с профилями трёх координатного измерения, металлокерамические штампы. Специалистам на таком оборудовании без особого труда удаётся изготавливать кулачки и их прототипы, электроды-инструменты для станков копировально-прошивочной группы.

Mitsubishi

Проволочно-вырезной станок Mitsubishi MV1200S при стоимости около 7 млн. рублей позволяет выполнять сложнейшие операции по электроэрозионной обработке деталей любой формы, выполненных из самых различным токопроводящих материалов.

При интенсивном использовании этого станочного оборудования в современном производстве затраты на его покупку окупаются в короткие сроки.

Оборудование для электроэрозионной обработки Agie изготавливается в Швейцарии и с успехом конкурирует с другими моделями этой станочной группы.

При малых габаритных размерах на станке Agie можно в автоматическом режиме выполнять сложнейшие работы по обработке твёрдосплавных изделий самого широкого назначения.

Как видно из статьи, оборудования для электроэрозионной обработки деталей на современном рынке предостаточно. Его изготавливают почти все ведущие промышленные страны мира под различными брэндами и по разной цене. Выбрать же из этого предложения именно то, что нужно нашему отечественному производителю, не просто. Однако, соизмерив свои финансовые возможности и проведя предметные переговоры с менеджерами компаний, представленных на интернет-сайтах этой тематики, можно сделать правильные выводы, а затем сделать и саму покупку.

Высокоточная обработка металлических предметов производится с применением нетрадиционных технологий и методик. К таковым можно отнести шлифовку, резку, а также закрепление посредством электроэрозионного влияния. Электроэрозионные станки появились довольно давно, однако, широкую популярность они получили лишь за последние 10−20 лет.

Универсальные проволочно-вырезные станки с ЧПУ

Электроэрозионные станки с ЧПУ CUT E представленные в 2021 году первое семейством проволочно-вырезных станков AgieCharmilles основаное на новой инновационной платформе. Основные нововведения:

- цифровой генератор IPG-DPS;

- контролеры управления двигателями и промышленный компьютер фирмы BECKHOFF;

- система управления AC HMI 2.

В первую очередь проволочно-вырезные станки этой серии ориентированы на использовании в инструментальном производстве для изготовления штампов и пресс-форм. В своём классе у этих станков самые большие рабочие ванны, что расширяет их функциональные возможности. Стоит отметить, что в сравнении с предыдущей серией электроэрозионных проволочно-вырезных станков, конструкторам удалось уменьшить габариты. Ширина по фронту у станков этой серии на 200-300 мм меньше, чем у основных конкурентов. Большое внимание уделено повышению удобства и безопасности, а также простоте освоения. Нельзя не упомянуть о легендарной электромеханической защите при столкновениях, которая впервые в мире начала использоваться на эрозионных станках Charmilles. При наезде на препятствие на скорости до 3000 мм/мин она защищает элементы станка и заготовку от повреждений и/или сдвига, а также экономит: время так как не требует повторной привязки заготовки и деньги на покупку новых сопел или направляющих проволоки. Улучшилась и система управления. AC HMI 2 получила новый функционал и при этом сохранила простоту в освоении, а вертикальный экран предлагает больше места для дополнительной информации.

| AgieCharmilles CUT E 350 | 940 x 680 x 250 мм | 350 x 250 x 250 мм | Купить станок | В наличии |

| AgieCharmilles CUT E 600 | 1030 x 800 x 350 мм | 600 x 400 x 350 мм | Купить станок | В наличии |

| Проволочно-вырезной станок AgieCharmilles CUT E 350 | Проволочно-вырезной станок AgieCharmilles CUT E 600 | |

| Габариты заготовки (ДхГхВ): 940 x 680 x 250 мм | Габариты заготовки (ДхГхВ): 1030 x 800 x 350 мм | |

| В наличии на складе. Цена: по запросу. Купить станок | В наличии на складе. Цена: по запросу. Купить станок | |