Схема формоизменения [ править | править код ]

РВ производится из заготовки, закреплённой на вращающейся оправке, роликами, сателлитно вращающимися от заготовки, которые перемещаются вдоль образующей оправки с необходимым заданным зазором. При соприкосновении роликов с заготовкой в месте их контакта возникает большое удельное давление, под действием которого металл заготовки пластически течёт в зазор между роликом и оправкой, образуя деталь. Внутренняя поверхность детали принимает форму наружной поверхности оправки, а наружный контур детали повторяет траекторию перемещения рабочей кромки ролика.

На современных станах ротационной вытяжки можно вести раскатку одним, двумя или тремя роликами. Наличие растягивающих сил в отформованном участке заготовки в продолжение всего процесса вытяжки и то, что отформованная часть заготовки все время находится на оправке, уменьшает возможность продольного изгиба детали даже при наличии небольшого биения оправки или небольшой разностенности заготовки.

Способы формоизменения [ править | править код ]

Различают два основных способа Ротационной вытяжки:

- Прямой, при котором направление течения материала совпадает с направлением перемещения ролика;

- Обратный, при котором направление течения материала противоположно направлению перемещения ролика.

При ротационной вытяжке прямым способом наружный контур оправки должен повторять внутренний контур вытянутой детали с технологическими припусками, поэтому длина оправки должна быть больше длины детали, что усложняет конструкцию оправки, делает её тяжёлой и дорогой, а наладку более трудоёмкой.

Прямой способ ротационной вытяжки рекомендуется для формоизменения тонкостенных и длинномерных цилиндрических деталей, а также всех типов деталей конической и оживальной форм. При РВ по обратному способу оправка должна соответствовать внутреннему контуру заготовки, поэтому оправка может быть в несколько раз короче детали. Однако при этом способе возникает опасность появления продольного изгиба у выдавливаемой детали после схода её с оправки, что накладывает особо жёсткие требования на разностенность заготовки, биение оправки и роликов и на точность установки зазора между оправкой и всеми роликами.

Обратный способ допустимо применять для формоизменения сравнительно толстостенных и коротких точных заготовок цилиндрических деталей или заготовок деталей.

Процесс ротационной вытяжки может быть подразделён на обработку без утонения, с утонением и раскатыванием.

При выдавливании без утонения за несколько последовательных проходов инструмента толщина стенки не меняется или же незначительно уменьшается. Получают более или менее значительное уменьшение максимального диаметра заготовки при обработке без утонения. При обработке с утонением и раскатке наружный диаметр заготовки (или внутренний диаметр труб) и получаемой детали сохраняется неизменным, а толщина стенки более или менее значительно уменьшается; благодаря этому увеличивается длина получаемой детали вдоль оси вращения. При ротационной вытяжке заготовку устанавливают между оправкой, закреплённой на шпинделе, и прижимом задней бабки.

Детали, обрабатываемые на давильно-раскатных станках и машинах [ править | править код ]

Процесс ротационной вытяжки в одно время применяли ограниченно для получения деталей типа тел вращения с конической или цилиндрической образующей; теперь этим способом часто изготовляют детали с криволинейной формой образующей поверхности при перемещении ролика при помощи гидросуппорта управляемого с ЧПУ. На деталях выполняется окантовка, формовка специальными роликами, выдавка кольцевых канавок и ребер.

Многие детали, изготовлявшиеся ранее резанием из пруткового материала, поковок и штамповок, а при постоянной толщине стенок глубокой вытяжкой, успешно обрабатывают на ротационных машинах и станках.

При обработке предварительно нагретых заготовок диаметры деталей доходят до 7 м, а толщина заготовок до 30 мм и выше.

Читать также: Шаг зацепления зубчатого колеса это

Материалом деталей, изготовляемых для ротационной вытяжки на станках из листовых и предварительно обработанных полых заготовок типа тел вращения, могут быть малоуглеродистые стали, алюминий, медь, латунь, жаропрочные сплавы.

Алюминий и его сплавы наиболее легко обрабатываемые материалы на давильных станках, но и мягкая сталь, предназначенная для глубокой вытяжки, обрабатывается хорошо. Обычно используют высококачественный чистый металл без шлака и инородных включений. В противном случае в металле при ротационной вытяжке образуются трещины, и изделия бракуются.

Для ротационной вытяжки пригодны многие чёрные и цветные металлы. Используемый для этого металл обычно должен иметь малое сопротивление деформированию, высокую пластичность, низкий предел текучести.

Некоторые детали из сплавов плохо поддаются обработке резанием, но легко могут быть обработаны на станках ротационной вытяжки.

При переводе деталей на ротационную вытяжку и при проектировании новых изделий, рассчитанных на изготовление этим способом, анализируют возможность его применения с учётом экономических преимуществ перед другими способами изготовления. Наибольшую пользу и эффективность можно получить, если новые машины конструируются с учётом применения ротационной вытяжки.

Сфера применения изделий [ править | править код ]

По зарубежным данным, самая широкая сфера применения давильно-обкатной обработки производство деталей реактивных двигателей и управляемых снарядов, а также днищ резервуаров радарных экранов, корпусов прожекторов, экранов ламп.

Например, этим способом изготовляются:

- Коническая часть выхлопных труб из листовой стали толщиной 3 мм; готовая деталь имеет угол конуса 34°, диаметр основания детали 500 мм, высота 640 мм, толщина стенки 1 мм;

- Насадки (сопла), выполняемые из заготовок нержавеющей стали, конической формы длиной 127 мм, обрабатываемых на станках типа токарных. После ротационной вытяжки насадка имеет размеры: высоту 305 мм, толщину стенки 1,14 мм, угол конуса детали 12°;

- Корпус (кольцо) подшипника. Заготовка обработанная резанием поковка легированной хромистой стали. Наибольший диаметр готовой детали 508 мм, угол конуса 84°, толщина стенки по конусу от 3,2 до 2,3 мм;

- Задний кожух компрессора. Заготовка сварная из листовой нержавеющей стали. После ротационной вытяжки получают полую деталь цилиндрической формы с внутренним диаметром 710 мм, длиной 197 мм. Затем деталь механически обрабатывается внутри и снаружи до получения толщины стенки 6,4 мм. Операциями окантовки, обточки и давильно-обкатной обработки получают пять внутренних рёбер и толщину стенки 1,5 мм при увеличении длины детали до 380 мм. В конце обработки выполняется операция нанесения рифлений с применением роликов специальной формы.

Ротационной вытяжкой могут быть легко изготовлены массивные трубчатые детали с переменной толщиной обработанных концов стенок и с наружными кольцевыми рёбрами. В комбинации с ротационной вытяжкой для получения сложной формы деталей можно применять дополнительные операции: прокатку, штамповку, сварку. Ротационной вытяжкой можно применять и как вспомогательные для придания окончательной формы полученным вытяжкой заготовкам. Часто на давильных станках обрабатывают отдельные секции (части) деталей, собираемые при помощи сварки или клёпки. Это позволяет изготовлять трубчатые детали с различной комбинацией сечений.

Эффективно обрабатывать ротационной вытяжкой длинные медные конические детали, применяемые в некоторых отраслях промышленности. На прессах такие детали получать трудно, если к тому же предъявляются жёсткие требования к качеству их поверхности.

Ротационной вытяжкой полезно изготовлять также хозяйственные принадлежности и аналогичные тонкостенные изделия сложной формы: ковши, кубки, бидоны, чайники, кофейники, баллоны, котелки, бочонки, круглые детали вентиляторов и вытяжных зонтов, фасонные медные детали пивоваренных установок, барабанов бетономешалок, крупные сосуды и посуду изделия для химической и пищевой промышленности.

Классификация станкового оборудования с ЧПУ

Давильно-ротационная вытяжка имеет множество свойств и функций токарных аналогов В отличие от них, давильно-ротационные устройства обладают более высокой скоростью работы. Приборы этого вида бывают трех типов:

- ручного настольного;

- ручного напольного;

- с наличием ротационной вытяжки.

Ротационная вытяжка сопровождается дополнительными действиями, такие как прокатка, эспандирование и сварка. Раскатный станок способен как изготовить раскатным способом цельную деталь, так и закончить вытяжку и производство запчастей, изготовленных при помощи другого оборудования. Наиболее востребованными изделиями данного рода, к примеру, являются трубчатые запчасти, имеющие различную комбинацию сечения.

Станки могут быть использованы не только для обработки металлических деталей, но и медных, имеющих коническую форму. Преимущество приборов с ЧПУ – менее трудоемкий процесс, чем на прессах. Современные технологии позволяют наблюдать за работой устройств удаленно. В качестве основного сырья для работы на давильно-ротационном станке используются круглые металлические пластины.

Но приборы способны справиться и с заготовками, имеющими более сложную геометрическую форму. Дополнительными методами работы с продуктом являются круговая и гидрообразивная резка. Примеры плазменного и лазерного раскроя в данном случае менее эффективны, поскольку способны повысить температуру, которая изменит пластические качества запчасти.

Применяемый инструмент [ править | править код ]

Ролики применяют в качестве инструмента для работы при ротационной вытяжке. Ролики, устанавливаемые на специальных приспособлениях станков, вращаются на валу в подшипниках при соприкосновении с обрабатываемым материалом вращающихся заготовок.

Приспособление для установки ролика на станке жёсткое устройство, устанавливаемое, фиксируемое и надёжно закрепляемое после выверки на салазках станка. Оно должно соответствовать жёсткости давильного станка и выдерживать без больших деформаций возникающие в процессе работы значительные усилия, обеспечивая устойчивую работу давильно-обкатного станка.

Ролики изготовляют из высококачественной инструментальной (быстрорежущей) стали такой как ХВГ, У10, У8, термически обработанном (закалка, отпуск) до твёрдости HRC 62—64. При давильно-обкатной обработке выделяется значительное количество тепла. Хотя некоторое количество тепла отводится охлаждающей жидкостью, все же ролики должны быть стойкими к повышенным температурам.

Валы для установки и закрепления роликов изготовляют цельными, а для очень крупных размеров сварными из инструментальной стали. Рабочие поверхности роликов после установки на валу не должны иметь биений. Смена ролика на приспособлении не должна занимать много времени. После посадки на вал ролики должны воспринимать осевые и радиальные усилия без деформации и смещений. На подшипниках вала ролики легко вращаются под нагрузкой. При начале давильной обработки должно быть обязательно зафиксировано вращение ролика. При малейших заеданиях вращения возникают пульсирующие усилия и вибрации, что влечёт к неустранимым дефектам обрабатываемой поверхности — гофрам.

Читать также: Станки оборудование лазерной резки

Для различных давильно-обкатных работ и операций применяют ролики различной формы, учитывая профиль получаемых деталей. Рабочую поверхность роликов шлифуют и полируют до зеркального блеска, не допуская дефектов поверхности. Ролики для тяжёлых работ имеют диаметры 250—300 мм, радиусы закругления рабочей части 6—20 мм. Радиус закругления 3—6 мм используют для обработки материала толщиной меньше 4 мм. Обоснованных рекомендаций по выбору величин радиусов закруглений роликов для давильных работ ещё нет. Радиус закругления ролика влияет на усилие деформирования и устойчивость заготовки при обработке. С увеличением радиуса материал небольшой толщины не только теряет устойчивость, но и сильно растягивается, вплоть до разрыва. При уменьшении радиуса закругления ролика происходит подрезание фланца заготовок.

Оправки-патроны [ править | править код ]

В качестве приспособления (оправки, патрона) для давильно-обкатных работ используют оправки, устанавливаемые и закрепляемые в шпинделе станка. Для крупно серийного и массового производства их изготовляют из цементируемой низкоуглеродистой стали. Рабочая поверхность оправок шлифуется; окончательное шлифование её рекомендуют производить на месте, чтобы устранить малейшее биение.

При изготовлении точных деталей для получения размеров с жёсткими допусками последнюю операцию обработки выполняют обязательно на металлической оправке. Для грубых работ можно использовать оправки из дерева твёрдых пород.

Точность деталей после давильно-обкатной обработки зависит от биения шпинделя станка, биения и степени износа оправки, жёсткости и точности станка, качества материала заготовки, от способа снятия детали с оправки и других факторов.

Стоимость инструмента для давильно-обкатной обработки не велика и обычно составляет 10—25 % от стоимости инструмента, используемого при пластическом формоизменении, выполняемом другими способами.

| 89636543965 |

Товар находится в неверной категории?

Нажмите на ссылку и мы подберем для товара правильную категорию.

предназначен для изготовления ротационно-симметричных полых поверхностей из круглых металлических заготовок толщиной 0,2 – 3 мм, путем их обработки нажимным ручным инструментом без удаления материала, путем его деформации и вытяжки при вращении заготовки с упором в шаблонную деталь.

Технические характеристики

| Максимальный диаметр заготовки, мм | 1200 |

| Максимальная длина готовой детали, мм | 460 |

| Скорость вращения заготовки, об/мин | 2800/1440/720 об/мин |

| Толщина металла, мм |

Сталь – до 1,2 – 2 мм (в зависимости от D изделия)

Нержавеющая сталь – до 1.5 мм

Алюминий (5мм), медь, олово – до 4 мм

Комплектация:

станина, шпиндельная бабка, привод главного шпинделя – 3х фазный (380в.) асинхронный электродвигатель мощностью 5,5 кВт, задняя бабка с двойным шкивом клиноременной передачи с двумя парами шкивов для регулировки скорости вращения (путем переставления ремней на вторую пару шкивов), прижимное устройство заготовки (оптимизированное затворным механизмом для быстрого удаления готового изделия), упорный ложемент для ручного инструмента. Максимальный диаметр обрабатываемой заготовки 1200мм. Ориентировочные вес в сборе1200кг.

Ротационная вытяжка — широко распространенный способ обработки металлов, он применяется для изготовления тонкостенных полых деталей в форме тел вращения.

Осуществляется путем приложения давления к вращающейся листовой или полой заготовке, приобретающей в результате форму оправки.

Основные преимущества технологии РВ

Традиционные технологии обработки металлов такие как ковка, литье или штамповка лишены тех преимуществ, которыми обладает РВ. В процессе обработки деталей с использованием технологии РВ можно получить значительную экономию времени и средств. К преимуществам технологии РВ обычно относят:

- Автоматизированные станки РВ имеют высокую производительность, особенно это касается операции формообразования конусов.

- Деталь полностью повторяет профиль и почти не требует дополнительной обработки.

- Даже изготовление малых или опытных серий деталей доказывает максимальную экономическую эффективность технологии РВ.

- Технология РВ позволяет существенно сократить производственный цикл.

- Технология РВ позволяет существенно ускорить процесс изготовления любых партий деталей самой сложной формы, такие традиционные методы обработки металлов, как ковка или литье, проигрывают по многим показателям.

- При изготовлении деталей существенно сокращается расход материала.

- Технология позволяет изготавливать детали из заготовок с толщиной близкой к толщине стенок детали.

- Приспособления и инструмент имеют низкую себестоимость, обладают повышенной прочностью и небольшой массой.

- Оснастка и инструменты, применяемые при изготовлении деталей по технологии РВ более экономически эффективные в сравнении с инструментами и оснасткой, используемой при традиционной обработке металла.

- Нет необходимости производства штампов и литьевых моделей, которые, как правило, требуют использования дорогостоящих материалов и ручного труда.

- Детали после изготовления по технологии РВ обладают повышенной прочностью и однородной структурой.

- Благодаря этому удается существенно увеличить ресурс работы не только детали, но и сборочной единицы в целом.

- Оборудование можно быстро переналадить для изготовления другой детали. Одно рабочее место позволяет производить несколько операций, благодаря этому существенно сокращается полный цикл обработки.

- Нет необходимости использовать большое количество оборудования и специальной оснастки для каждого технологического перехода.

Достаточно невысокая стоимость подготовительного цикла для изготовления детали. Если производство опытное или мелкосерийное, то экономическая эффективность его является максимальной.

Вытяжка металла и ее виды

Основные” виды ротационной вытяжки металла:

Поступенчатое формование

Листовая заготовка в форме круга закрепляется между оправкой и суппортом. Оправка должна совпадать с внутренней конфигурацией изделия. Привод начинает вращать болванку, а управляемое формовочное давление осуществляется специальным пассивным роликом, приводимым в движение вращением заготовки. Давление осуществляется как в продольной, так и радиальной плоскостях. Ролик прижимает металл к оправке и двигается по сложной кривой то к краю болванки, то назад.

Прижим осуществляется за несколько проходов, ступенчато. В конце обработки проводится серия сглаживающих движений ролика с пониженным прижимом для получения высококачественной поверхности.

Проецирование — формование за один проход

Вытяжка осуществляется за один проход. Ролик перемещается параллельно оправке, в зависимости от угла его установки осуществляется большее или меньшее утонение стенки болванки, материал ее смещается под воздействием ролика в осевом направлении.

Проецирование — формование за один проход

Способ отличается экономичностью и точностью соблюдения размеров, а также высоким классом получаемой поверхности..

Закатка с оправкой или без нее

В этом случае осуществляется уменьшение внешнего диаметра заготовки с одновременным утолщением ее стенки за счет перераспределения материала. Закатка осуществляется по направлению к центру, в несколько проходов.

Читать также: Подключить коннектор к сетевому кабелю

Закатка с оправкой или без нее

Как вариант применяется формование детали отдельными сегментами оправки посредством ролика со смещенным центром. Резка, дополнительное профилирование или отбортовку проводят в качестве завершающих операций.

Комбинированный

Для деталей сложной конфигурации поступенчатое формование, закатки, профилирования и резки применяются совместно в различных сочетаниях.

Вытягивание листовых металлов

Вытяжка представляет собой процесс превращения плоской заготовки в полостную деталь любой формы (или дальнейшее изменение ее размеров) и проводится на штампах. На рис. 8.17 приведена схема вытяжки цилиндрической детали из плоской заготовки. Последнее характеризуется уменьшением внешнего диаметра фланца и перемещением элементов заготовки (1-5) по мере увеличения глубины извлечения.

При вытягивании, кольцевая часть заготовки (D — d) превращается в цилиндр диаметром d и высотой h. В связи с тем, что объем металла при этом процессе не изменяется, то при полной вытяжке цилиндра высота детали h будет больше ширины кольцевой части b и составит:

- (8.22)

где K = D/d — степень вытяжки. При K = 2, h = 1,5b.

Следовательно, вытяжка происходит за счет пластической деформации, которая сопровождается смещением значительного объема металла в высоту. При большой степени деформации, соответствующей глубокой вытяжке, и при незначительной толщине материала смещенный объем является причиной образования гофров (волн) на деформированной заготовке. При малой степени деформации и при относительно большей толщине материала гофрообразование не происходит, так как в этом случае смещенный объем металла небольшой, а заготовка стойка.

Для предотвращения образования гофров и складок при вытягивании применяется прижатие заготовки и держателя.

| Рисунок. 8.17. Последовательность перемещения металла в процессе вытягивания |

С помощью этого процесса изготавливается большое количество полостных деталей самой разнообразной формы, отличающиеся друг от друга как очертанием в плане, так и формой боковых стенок.

По геометрической форме все полостные детали могут быть разделены на три группы:

- 1) осесимметричной формы (тела вращения);

- 2) коробчатой формы;

- 3) сложной несимметричной формы.

Каждая из групп подразделяется на несколько разновидностей. Например, тела вращения по форме могут быть цилиндрическими, коническими, криволинейными, ступенчатыми, выпукло-вогнутыми. Построение технологического процесса и технологические расчеты для них разные.

Установлено, что процесс глубокого вытягивания из прижиманием начинается не с пластической деформации фланца заготовки, а с предшествующей ей начальной стадии процесса, который заключается в местной пластической деформации кольцевой, не зажатой части заготовки.

| Рисунок. 8.18. Последовательность процесса глубокой вытяжки с прижимом заготовки. |

На рис. 8.18 приведена последовательность процесса из прижиманием заготовки; на верхних схемах 1 показана начальная стадия процесса, которая состоит из локальной пластической деформации свободного кольцевого участка а, при зажатом фланце, который сохраняет свои первоначальные размеры dФ = Do. Эта стадия вытягивания осуществляется за счет растяжения и утончение кольцевого участка, причем наибольшее утончение возникает на границе этого участка с плоским дном.

По мере погружения пуансона тянущее усилие возрастает, а растяжение и истончение свободного участка заготовки увеличивается. К концу этой стадии происходит пластическая деформация донной части заготовки. После достижения равновесия между тянущим усилием и сопротивлением фланца деформированию, начинается вторая стадия процесса, которая заключается в пластической деформации фланца и втягивании его в матрицу (см. схемы II на рис. 8.18). Таким образом, процесс глубокого вытягивания с прижимом состоит из двух технологически различных стадий:

- начальной

- завершающей.

При вытягивании прижимом с малой степенью деформации, начальная стадия практически отсутствует.

| Рисунок. 8.19. Деформация элемента фланца (а) и схема образования гофров (б) при вытягивании |

В начальной стадии процесса глубокого вытягивания возникает значительное истончение свободного участка, которое в процессе дальнейшей деформации превращается в опасное сечение. Во второй стадии вытягивания имеет место сложная пластическая деформация, в процессе которой элемент плоской заготовки I (рис. 8.19, а) изменяет свои размеры (Удлиняется в радиальном и укорачивается в тангенциальном направлении) и занимает положение 11, а затем подвергается изгибу и превращается в элемент боковой поверхности полостного изделия.

Условие пластичности деформируемого фланца, определяющее момент перехода его в пластическое состояние, выражается уравнением (с учетом знаков напряжений) σr + σt = 1,15 σr.

Сначала для элемента заготовки I, что находится вблизи внешнего края фланца (рис. 8.19, а), наибольшей является деформация тангенциального сжатия, средней — деформация удлинения в радиальном направлении, а наименьшей — утолщение металла.

В результате деформации тангенциального сжатия при вытягивании тонкого материала легко возникает потеря устойчивости фланца, благодаря чему на нем образуются гофры. В толстом материале, при тех же размерах заготовки и изделия, возникновение гофров затруднено благодаря большей устойчивости фланца заготовки.

При перемещении элемента к вытяжному ребру матрицы наибольшей становится деформация радиального удлинения, так как тангенциальное сжатия постепенно уменьшается. При переходе элемента через вытяжное ребро матрицы эта деформация элемента осложняется появлением дополнительной деформации пространственного изгиба. После этого элемент заготовки переходит в криволинейно-вертикальную стенку и получает небольшое осевое удлинение вдоль образующей, при утончении материала.

Дно изделий подвергается небольшому плоскому удлинению (1-3%) и истончение (2-5%), которыми в большинстве случаев практически нельзя пренебрегать.

Сделанные опыты показывают, что деформация цилиндрических стенок в зазоре и у донной закругления продолжается в течение всего рабочего хода, и сопровождается непрерывным уменьшением толщины материала.

Под действием напряжений тангенциального сжатия происходит потеря устойчивости фланца заготовки и образование волнообразных гофров (l1, этап I). В результате ударной составляющей нагрузки на заготовку, возникший гофр упруго деформирует с держателем и его креплением и увеличивает зазор между ним и матрицей. Дальнейшее действие тангенциального сжатия усиливается вследствие непрерывного уменьшения внешнего диаметра заготовки. Это приводит к сплющиванию гофрированной волны (этап 2), а затем к потере устойчивости плоской части гофра, что прогибается в обратную сторону (этап 3). В результате образуется более мелкий гофр, в котором вместо одной, возникли три полных волны длиной l2 (этап 4).

Процесс гофрообразования продолжается скачкообразно и дальше до тех пор, пока не образуется вполне устойчивый мелкий гофр. В зависимости от различной степени устойчивости фланца заготовки, характеризуемый отношением S/d, а также различным степеням деформации К = D/d, сначала возникает разное количество волн по окружности.

При достаточно большой относительной толщине заготовки гофробразования не происходит, потому что фланец не теряет устойчивости в процессе вытягивания.

Самым опасным местом детали является зона перехода от дна к стенкам вследствии возникновения здесь в начальной стадии вытягивания значительного утончения материала и больших растягивающих напряжений.

При большой степени деформации или в случае образования складок на заготовке растягивающие напряжение, в опасном сечении превышают его прочность и приводят к отрыву дна. Условие прочности опасного сечения определяет возможную степень деформации и выражается зависимостью:

- (8.23)

для стали 08 — 10 σmax ≤ 1,2 σв; для стали 12X18H9 σmax ≤ 1,2 σв. Здесь σmax — максимальное напряжение в опасном сечении; σр — действительное сопротивление разрыву.

Основное направление рационального построения или улучшения процесса вытягивания заключается в создании наиболее благоприятных условий деформации металла, с целью снижения растягивающих напряжений в опасном сечении:

- 1) уменьшение напряжений в начальной стадии процесса;

- 2) уменьшение сопротивления плоского фланца деформированию;

- 3) повышение прочности металла в опасном сечении;

- 4) снижение тангенциальных напряжений сжатия в деформируемом фланце, или повышение его устойчивости в целях предотвращения образования складок.

В результате выполнения указанных условий достигают:

- увеличения глубины извлечения за одну операцию,

- уменьшения количества операций,

- улучшения процесса вытяжки деталей сложной формы.

Необходимо указать, что при различных способах вытяжки не все из указанных выше условий будут одинаково благоприятны.

В технологическом отношении способы вытяжки необходимо различать главным образом по виду напряженного состояния деформированной части заготовки. Геометрическая форма детали есть в этом отношении побочным признаком.

Следует различать три основных способа вытягивания.

1) Вытяжка полостных деталей путем преобразования плоского фланца в цилиндрическую или коробчатую форму, при создании во фланце плоского напряженного состояния по схеме сжатие-растяжение (рис. 8.18). Сюда относится вытягивание цилиндрических, овальных, коробчатых и других деталей с вертикальными или слегка наклонными стенками,

2) Вытяжка сферических, криволинейных и сложных форм деталей, в штампах с вытяжными (тормозными) ребрами. В этом случае под прижимом преобладают напряжения и деформации, растягивающие, а в другой деформированной части заготовки возникает напряженное состояние двустороннего растяжения.

3) Вытяжка эластичной матрицей и фрикционным вытягиванием, которые создают сталкивание заготовки, в результате чего снижаются растягивающие напряжения, в среде деформации и облегчается процесс вытяжки.

В первом способе наиболее благоприятные условия деформирования заключаются в максимально возможном уменьшении сопротивления плоского фланца деформированию. Это достигается путем:

- применения металла пониженной прочности;

- отжигом заготовки;

- нагреванием фланца;

- вытяжкой без прижима;

- эффективной смазкой.

В результате снижаются растягивающие напряжения, в опасном сечении, улучшается условие прочности этого сечения и становится возможной более глубокая вытяжка.

Во втором способе значительная часть заготовки сначала находится вне контакта с рабочими частями штампа и легко образует гофры и морщины. Для их предотвращения приходится создавать повышенные радиальные растягивающие напряжения, и искусственно увеличивать сопротивление деформируемого металла, путем перетаскивания его через вытяжные (тормозные) ребра. При этом значительно возрастают растягивающие напряжения, в опасном сечении и ухудшается условие его прочности. Для того чтобы в этом случае создать благоприятные условия деформирования и избежать разрыва, надо обеспечить условие прочности опасного сечения. Это возможно только при применении металла повышенной прочности и укрепления, при достаточно высокой пластичности (вязкости).

Третий способ имеет наиболее благоприятные условия деформирования, поскольку в этом случае прочность опасного сечения позволяет получить значительную степень деформации.

Следовательно, для рассматриваемых способов вытяжки необходимо выбирать металл с различными механическими свойствами или в разном состоянии:

- в первом способе — повышенной пластичности при пониженной прочности (стали 08 — 10 в отожженном или нормализованном состоянии с дрессировкой);

- во втором способе — повышенной прочности при достаточно высокой пластичности и вязкости (стали 08 — 10 после специальной обработки, нержавейка 12Х18H9T);

- в третьем способе применим металл без повышенных механических свойств.

На рис. 8.20 приведены схемы напряженно-деформированного состояния в различных участках изделия при обычной вытяжке с прижимом.

Для наглядного представления о характере деформации и возможности определения ее величины на отдельных участках применяют метод нанесения на заготовку прямоугольной или радиально-кольцевой координатной сетки, а затем изучают ее искажение при вытягивании. Измерения искажения сетки показывают, что при первой операции, деформация тангенциального сжатия превосходит деформацию радиального растяжения.

| Рисунок. 8.20. Схемы напряжений и деформаций при вытягивании (σ — напряжение; є — деформация; индексы в σ и є означают: r — радиальные; t — тангенциальные; s — осевые). |

При вытяжке происходит изменение толщины стенок деталей. В случае вытягивания цилиндрических деталей без фланца наибольшее утончение составляет 10 — 18%, а утолщение края 20 — 30% от толщины материала. Толщина материала в месте перехода от дна к стенкам уменьшается с увеличением степени деформации, относительной толщины заготовки S/D, пластичности металла, количества операций вытягивания и с уменьшением радиусов закругления пуансона и матрицы.

Примерная толщина края определяется из следующих зависимостей: для деталей без фланца S’ = S; для деталей с фланцем S’ = S; где S’, S — толщина края детали и заготовки, мм; D, d — диаметр заготовки и вытягивания, мм; Dф — диаметр фланца, мм.

Удлинение в радиальном направлении:

- (8.24)

где r0 — начальный радиус сетки на заготовки; r — конечный радиус той же сетки после вытяжки.

Сжатие (укорочение) в тангенциальном направлении:

- (8.25)

где d0 — начальный, d — конечный диаметр сетки.

Изменение толщины:

- = Ln (S/S0), (8.26)

При этом вследствии постоянства объема металла существуют зависимости (с учетом знаков деформации):

или

- r/r0 • d/d0 • S/S0 = 1.

На рис. 8.21 приведены кривые изменения логарифмических деформаций () в разных точках вытянутого цилиндрического изделия А, В, С, D. Эти кривые показывают, что на участке донного закругления и чуть выше, где происходит утончение материала, деформация радиального удлинения превышает деформации тангенциального сжатия. На участке, где происходит утолщение материала, деформации тангенциального сжатия (укорочения) превышают по величине деформации радиального удлинения.

| Рисунок. 8.21. Деформации при цилиндрической вытяжке Логарифмическими деформациями принято называть деформации, величина которых выражена в логарифмической форме. |

Как видно из рис. 8.21, деформация при вытяжке в действительности является объемной, а не плоской, как чаще всего принимается при анализе процесса вытягивания.

В табл. 8.15 приведены основные, наиболее распространенные способы вытягивания и показана область их применения. Указанные способы применяются при вытягивании их из заготовок и в ленте, для изготовления полых деталей различной формы:

- цилиндрической;

- конической;

- сферической;

- прямоугольной;

- сложной.

Читать далее >>

Источник [1] → список литературы.

Процесс ротационной вытяжки металла

В качестве заготовки, как правило, используются листовая пластина в форме круга. Кроме того, для некоторых деталей используют и другие плоские фигуры — овал или эллипс, а также сложные криволинейные замкнутые контуры. Применяют и заготовки — отрезки труб, чаще всего круглых.

Подготовительные операции для уникальных деталей и небольших серий выполняются на кругорезах. В случае больших серий раскрой эффективнее выполнять на станках гидравлической резки, ввиду того, что лазерный или плазменный раскрой связан с воздействием высокой температуры в зоне разреза. Это может ухудшить пластичность материала.

Процесс ротационной вытяжки металла

Технология ротационной вытяжки используется в производстве трубообразных изделий с изменяющимся диметром и толщиной стенок, Кроме того, снаружи возможно сформировать ребра жесткости. Ротационную вытяжку металла используют и в сложных технологических процессах совместно с штамповкой, сваркой, клепкой и слесарными операциями.

Тонкости технологии ротационной вытяжки

Если вы когда-нибудь задумывались, как выглядит ротационная вытяжка металла, достаточно представить металлообрабатывающий станок, куда устанавливается круглая заготовка и основа, подходящей формы. На современном оборудовании мастер просто задает подходящую программу, которая сама выполняет все команды на оборудовании. Однако ротационную вытяжку делают и вручную с простым оборудованием без режима программирования. Всего выделяют несколько видов ротационной вытяжки:

- многопроходная — несколько режимов обработки;

- одноэтапная;

- раскатка;

- закатка;

- профилирование.

В результате разнообразия процессов и самой технологии ротационной вытяжки можно получить детали сложной формы, например, в виде конуса, сферы, овала. При этом для самого производства не требуется большого количества различных технических оснасток.

Другие возможности ротационной вытяжки

Помимо создания сферических деталей и других заготовок, технология вытяжки металла способна:

- создавать детали неправильной формы с постоянным или переменным сечением стенок;

- выполнять сложные детали, которые невозможно создать при помощи других технологий;

- получать элементы с минимальным показателем шероховатости поверхности;

- проводить доделочные операции с металлом, включая обрезку, рифление, накатку и другие варианты;

- обрабатывать детали различной сложности в автоматическом режиме.

Благодаря современному оборудованию большим ювелирным заводом удалось уменьшить количество ручного труда. К примеру, можно заменить процесс ручного литья на технологию ротационной вытяжки, чтобы получить сферические серьги или красивый кубок.

Способы формоизменения ротационной вытяжкой металла

Многообразие приемов ротационной вытяжки металла сводится к одному из двух видов:

- Прямой. Перемещение металла происходит по ходу формующего ролика.

- Обратный. Перемещение металла происходит против хода формующего ролика.

Прямой способ

Наружный контур пуансона соответствует внутреннему контуру будущего изделия (с учетом необходимых припусков). Из-за этого оправка делается длиннее изделия. Устройство пуансона усложняется, вес, себестоимость и трудоемкость отладки технологического процесса возрастает.

Прямой способ ротационной вытяжки металла

Этот метод применим для формовки деталей в виде конуса и цилиндра с большим соотношением длины к диаметру и диаметра — к толщине стенок.

Обратный

В этом случае оправка должна совпадать по размерам и форме с внутренней поверхностью заготовки, что дает возможность выполнить оправку намного короче, чем будущее изделие.

Толстостенная ротационная вытяжка

Метод используют в производстве изделий с малым отношением длины к диаметру и относительно толстыми стенками.

Операции ротационной вытяжки металла делятся также на формовку:

- С утонением — сохраняется наружный размер, толщина стенок снижается.

- Без утонения — толщина стенок при обработке сохраняется, наружный диаметр меняется.

- С раскатом — сохраняется наружный диаметр, толщина стенок увеличивается.

Основные виды ротационной вытяжки металла

Заготовку закрепляют между оправкой, зафиксированной на приводе, и прижимом суппорта.

Достоинства методики вытяжки металлов

Различают два основных способа ротационной вытяжки: прямой и обратный. Оба варианта обладают следующими преимуществами:

- автоматизация рабочего процесса;

- точность изготовления деталей, повторяющих профиль (заготовку);

- допустимость производства небольших и крупных партий товаров;

- сокращение производственных циклов и увеличение продуктивности предприятия;

- уменьшение расхода материала, что снижает конечную стоимость изделий;

- готовые детали обладают высокой прочностью и однородной структурой;

- невысокая стоимость закупки расходных материалов.

Благодаря технологии ротационной вытяжки получаются идеальные формы, которые выступают в роли заготовок для дальнейшего ювелирного творчества. Помимо ювелирной промышленности, станки применяются для производства металлических деталей и заготовок для разных сфер промышленности.

Сферы применения технологии ротационной вытяжки

Чаще всего станки для проведения ротационной вытяжки металла устанавливают в космической и авиационной области. А также в сфере судостроения и машиностроения, автомобильной и химической промышленности, энергетике и для создания деталей для радиооборудования и электроники. Нередко оборудование применяют в ювелирном деле в промышленных масштабах, чтобы изготовить уникальные партии товаров в срок.

В качестве заготовок выступает практически любой металл, чаще всего используют алюминий, латунь, бронзу и медь благодаря их гибкости и пластичности. Драгоценные металлы также поддаются обработки путем вытяжки.

Станки для ротационной вытяжки металла

Для реализации технологии применяют следующие виды станков:

- Давильно-раскатные станки для ротационной вытяжки металла.

- Станки ротационной ковки.

- Кругорезы.

На ручных токарно-давильных станках формовка производится мышечной силой рабочего. Используются для выпуска уникальных изделий или особо малых серий. Для средних и больших серий применяют давильно-обкатные (раскатные) станки с числовым программным управлением. Гидравлика или электроприводы, управляемые контроллером согласно программе, загруженной в центральный блок ЧПУ, позволяют с большой точностью контролировать силу и направление прижима, равно как и направление движения ролика, включая самые сложные криволинейные траектории. Такие станки обеспечивают абсолютную идентичность изделий в серии, что особо важно для деталей реактивных двигателей и другой высокотехнологичной продукции

Схема ковки на станках ротационного типа

Станки ротационной ковки позволяют формовать изделия конической формы из труб путем обжимки трубы специальным инструментом — ковочным штампом. Особенность и главное преимущество заключается в уникальной возможности производства изделий, у которых:

- длина во много раз превышает диаметр.

- по длине возможно неоднократное изменение диаметра и угла раскрыва конуса.

- требуется накатка ребер жесткости.

Кругорезы предназначены для раскроя листового проката на плоские заготовки в форме круга или эллипса. Также применяются как с ручным приводом, так и электрогидравлические.

Какие особенности давильно-раскатного станка с ЧПУ

Желаете узнать больше о давильно-раскатных станках с ЧПУ ? Узнайте о ротационной вытяжке, классификации, особенностях и преимуществах таких агрегатов.

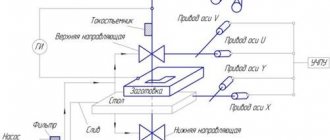

Давильно-раскатные станки с числовым программным управлением – оборудование, используемое для обработки листовых металлических заготовок. Давильно-обкатная обработка ролика – современный способ, осуществляемый на давильно-раскатных станках с ЧПУ.

Данный способ предполагает использование устройств, имеющих гидравлические и электрогидравлические поддерживающие части металлорежущего устройства. Они перемещают давильные ролики, являющиеся основными инструментами при переработке деталей.

Область применения ротационной вытяжки металла

Метод применяется для производства:

- деталей реактивных двигателей в системах вооружения;

- днищ и крышек резервуаров;

- различных экранов в радиотехнике, включая радарные экраны;

- тонкостенные сосуды сложной формы: бидоны, чайники, баллоны, котелки;

- детали корпусов строительных миксеров;

- детали вентиляторов и вытяжных зонтиков.

Изделия изготовленные путем ротационной вытяжки

Метод применяется также в производстве предметов современного искусства и в ателье по кастомизации уникальных мотоциклов и автомобилей.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

>