Основные характеристики

К основным характеристикам, определяющим свойства сталей и их назначение, относятся:

- процентное значение входящих в состав химических элементов (определяется в соответствии с ГОСТ);

- физико-механические свойства (допустимая прочность на изгиб, твердость, плотность, теплопроводные параметры, коррозийная устойчивость, жаропрочность);

- технология изготовления (литые или спеченные составы).

Карбиды, используемые в производстве, не подвергаются растворению и разрушению при чрезмерных температурах. Но они хрупки, поэтому, для формирования необходимого уровня твердости изделия, их связывают другими металлами.

Состав,%

, МПа

, г/см3

6

Так же, как и у сплавов ВК, предел прочности при изгибе и сжатии, а также ударная вязкость у сплавов ТК увеличиваются с ростом содержания кобальта.

С увеличением содержания углерода в пределах трехфазной области прочность при изгибе растет, а твердость и износостойкость снижаются.

Наличие структурно свободного углерода приводит одновременно к снижению прочности, твердости и износостойкости при резании. Присутствие в сплаве h

-фазы снижает предел прочности при изгибе, но повышает твердость и износостойкость при резании.

У сплавов с одинаковым содержанием кобальта и одинаковым размером карбидных фаз предел прочности при изгибе и сжатии, ударная вязкость, пластическая деформация и модуль упругости уменьшаются при увеличении содержания карбида титана.

В соответствии с приведенными закономерностями меняются и режущие свойства сплавов: увеличение содержания кобальта приводит к снижению износостойкости сплавов при резании, а с ростом содержания карбида титана (при постоянном объемном содержании кобальта) повышается износостойкость, но одновременно снижается эксплуатационная прочность. Поэтому такие марки сплавов, как Т30К4 и Т15К6, обладающие максимальным запасом пластической прочности, применяют в условиях чистовой и получистовой обработки стали с высокой скоростью резания, малыми и умеренными нагрузками на инструмент. Сплавы Т5К10, Т5К12 с наибольшим содержанием кобальта и запасом хрупкой прочности предназначены для работы в тяжелых условиях ударных нагрузок с пониженной скоростью резания.

Титанотанталовольфрамовые твердые сплавы.

Промышленные тита-нотанталовольфрамовые твердые сплавы (сплавы ТТК) состоят из трех основных фаз: твердого раствора (Ti, W, Та)С, карбида вольфрама и твердого раствора на основе кобальта.

Введение в сплавы карбида тантала улучшает их физико-механические и эксплуатационные свойства, что выражается в увеличении прочности при изгибе и твердости при комнатной и повышенной температурах, увеличении работы деформации при повышенных температурах.

Карбид тантала в сплавах снижает ползучесть, существенно повышает предел усталости трехфазных сплавов при циклическом нагружении, а также повышает термостойкость и стойкость против окисления на воздухе.

Стандарт (ГОСТ 3882-74) содержит пять марок сплавов этой группы -ТТ8К6, ТТ10К8-Б, ТТ7К12, ТТ20К9 и Т8К7, в которых содержание карбида тантала колеблется от 2 до 12% (табл. 11.8).

Исследование режущих свойств сплавов ТТК показало, что увеличение в сплаве содержания карбида тантала повышает его износостойкость при резании, особенно за счет меньшей склонности к лункообразованию и разрушению под действием термоциклических и усталостных нагрузок.

С учетом отмеченных свойств, сплавы ТТК рекомендуют для тяжелой обработки, резания труднообрабатываемых материалов при значительном термомеханическом нагружении инструмента, а также операций прерывистого резания, особенно фрезерования, отличающихся переменным сечением среза и циклическими термомеханическими нагрузками на режущую часть инструмента.

Наибольшей хрупкой прочностью среди сплавов группы ТТК обладает сплав ТТ7К12, который рекомендуют для обработки стали в особо неблагоприятных условиях (прерывистое точение, строгание, черновое фрезерование).

Применение инструмента из сплава ТТ7К12 взамен быстрорежущего инструмента позволяет повысить скорость резания в 1,5-2 раза.

Для операций фрезерования рекомендуются сплавы марки ТТ20К9 (для обработки стали) и ТТ8К7 (для обработки чугуна). Для чистового и получистового точения, растачивания и фрезерования серого и ковкого чугуна, цветных металлов, непрерывного точения высокопрочных, нержавеющих сталей, в том числе и термообработанных, а также титановых сплавов предназначен сплав марки ТТ8К6.

Черновое, получерновое точение и фрезерование высоколегированных, нержавеющих и жаропрочных сталей и некоторых сплавов успешно осуществляются инструментом из сплава марки ТТ10К8-Б.

Таблица 11.8

Состав и характеристики физико-механических свойств титанотанталовольфрамовых марок твердых сплавов для резания (ГОСТ 3882-74)

| Марка сплава | Состава/о | sи , МПа | Плотность r , г/см3 | HRA, не менее | |||

| WC | TiC | TaC | Со | ||||

| ТТ7К12 | 81 | 4 | 3 | 12 | 1666 | 13,0-13,8 | 87,0 |

| ТТ8К6 | 84 | 8 | 2 | 6 | 1323 | 12,8-13,3 | 90,5 |

| ТТ10К8-Б | 82 | 3 | 7 | 8 | 1617 | 13,5-13,8 | 89,0 |

| ТТ20К9 | 67 | 9,4 | 14,1 | 9,5 | 1470 | 12,0-13,0 | 91,0 |

| Т8К7 | 85 | 7,5 | 0,5 | 7 | 1519 | 12,8-13,1 | 90,5 |

К группе танталосодержащих сплавов следует отнести и так называемые сплавы МС,

выпуск которых освоен по лицензии, закупленной у (Швеция) (табл. 11.9).

Сплавы марок МС101, МС111, МС121, МС131 и МС146 предназначены для обработки стали и стального литья в различных условиях, сплавы МС211, МС221 и МС241 — для резания труднообрабатываемых материалов, а сплавы марок МС301, МС306, МС312, МС313 и МС321 -для обработки чугуна и цветных металлов. Сплавы марки МС137 и МС318 предназначены для фрезерования стали и чугуна соответственно.

Исследования режущих свойств сплавов МС показали их высокую надежность по сравнению со стандартными сплавами, что связано с повышенной стабильностью физико-механических свойств сплавов МС. Поэтому более высокая стоимость (на 40-60%) сплавов МС по сравнению со стандартными сплавами вполне оправдана высокой стабильностью режущих свойств и эксплуатационной надежностью инструмента, оснащенного пластинами МС.

Основные свойства сплавов группы «МС» (ТУ 48-19308-80)

| Марка сплава | Сплав-аналог (ГОСТ 3882-74) | Свойства | |||

| sи , МПа | r , Г/СМ3 | Твердость, HV30 | Коэрцитивная сила, кА/м | ||

| МС111 | Т15К6 | 1150 | 10,22-10,38 | 1525-1675 | 8,7-11,9 |

| МС121 | Т14К8 | 1200 | 11,6-11,79 | 1475-1625 | 7,2-9,5 |

| МС131 | Т5К10 | 1400 | 11,35-11,51 | 1430-1570 | 8-10,4 |

| МС137 | Т14К8 ТТ20К9 | 1400 1800 | 11,68-11,84 | 1485-1635 | 13,5-15,2 10,2-15,2 |

| МС146 | ТТ7К12 | 1500 | 13,04-13,2 | 1320-1460 | 15,9-23,6 |

| МС211 | ВК6М-ТТ10К8Б | 1400 | 14,7-14,86 | 1590-1680 | 10,3-13,3 |

| МС241 | ВК8 | 2000 | 13,81-13,97 | 1530-1630 | 9,4-11,2 |

| МС301 | ВКЗМ | 1150 | 14,15-14,25 | 1175-1295 | 20,6-23,6 |

| МС306 | ВК60М | 1150 | 14,95-15,11 | 1760-1940 | 19,8-23,2 |

| МС312 | ВК6М, | 12,79-12,95 | 1700-1940 | 15,9-23,2 | |

| МС318 | ВК6,Т8К7 | 1500 | 12,8-12,96 | 1575-1725 | 15,2-20,6 |

| МС321 | ВК6 | 1350 | 14.64-14,86 | 1450-1600 | 13,4-15,2 |

| МС313 | ВК6М | 1300 | 14,74-14,94 | 1505-1655 | 13,4-17,3 |

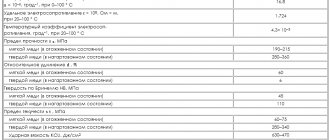

Безвольфрамовые твердые сплавы (БВТС).

В связи с высокой дефицитностью основных компонентных составляющих твердого сплава, и прежде всего W и Со, в странах СНГ развернуты широкие изыскания по разработке экономнолегированных беэвольфрамовых твердых сплавов.

Перспективным направлением разработки безвольфрамовых твердых сплавов (БВТС) оказалось создание сплавов на основе карбонитрида и карбида титана с никель-молибденовой связкой.

Сплавы отличаются высокой твердостью, окалиностойкостью, имеют низкий коэффициент трения по стали и пониженную склонность к адгезионному взаимодействию с обрабатываемым материалом, что уменьшает износ инструмента по передней поверхности при обработке стали и позволяет получить при обработке сталей низкую шероховатость обработанной поверхности и высокую размерную точность. В то же время безвольфрамовые сплавы имеют более низкий модуль упругости, а следовательно, и сопротивление упругим и пластическим деформациям, чем вольфрамосодержащие, меньшую теплопроводность и ударную вязкость, поэтому они хуже сопротивляются ударным и тепловым нагрузкам, также отличаются пониженной жаропрочностью, т.е. интенсивно разупрочняются при более низких температурах, чем сплавы типа ТК.

Указанные свойства определили и области рационального применения сплавов при обработке материалов резанием: главным образом чистовая и получистовая обработка при точении и фрезеровании углеродистых и легированных сталей с высокой скоростью резания и относительно небольшим сечением среза взамен титановольфрамовых сплавов.

Эффективно применение безвольфрамовых сплавов в виде сменных многогранных пластин, так как при напайке и заточке из-за низкой теплопроводности возможно появление внутренних напряжений и, как следствие, трещин на пластинах, а также снижение их эксплуатационной стойкости.

Таблица 11.10

Состав и основные свойства промышленных марок БВТС

| Марка сплава | Содержание основных компонентов в % (по массе) | Физико-механические свойства сплавов | |||||

| TiС | TiCN | Ni | Mo | r , г/см3 | sи , МПа | HRA, не менее | |

| ТН20 КНТ16 | 79 — | — 74 | 15,0 19,5 | 6,0 6,5 | 5,5-6,0 5,5-6,0 | 1050 1200 | 90,0 89,0 |

Промышленность страны выпускает две стандартные марки безвольфрамовых сплавов в соответствии с ГОСТ 26530-85 (табл. 11.10). С учетом относительно низких значений теплостойкости и пластической прочности БВТС проведены исследовательские работы по совершенствованию их свойств за счет упрочнения связки или карбонитридной фазы. Результатом таких разработок стало появление новых марок БВТС с улучшенными свойствами по хрупкой и пластической прочности.

Примером совершенствования БВТС могут служить сплавы ЛЦК20, карбо-нитридная фаза которых легирована цирконием, сплавы ТВ4, ЦТУ и НТН30, связки которых имеют заметно более высокую прочность и теплостойкость за счет легирования соответственно карбидом вольфрама, вольфрамом и карбидами титана и ниобия. Новая группа сплавов этого типа имеет повышенную эксплуатационную надежность и расширенную область применения. В частности, сплавы ТВ4, НТН30 рекомендуют для черновой обработки стали при фрезеровании и точении (области применения Р20-Р30).

Состав и некоторые свойства БВТС повышенной прочности показаны в табл. 11.11.

Таблица 11.11

Классификация

- По составу

- Вольфрамокобальтовые (ВК) – марки ВК3М, ВК3, ВК8, ВК6М и др. Внутри группы марки отличаются разным процентом кобальта, типом производства, величиной зерна карбида вольфрама (мелкозернистая и крупнозернистая структура). Для режущих инструментов подходят марки с процентным содержанием кобальта до 12%. При повышении процента кобальта устойчивость состава при резании понижается, но увеличивается его эксплуатационная прочность. Инструменты, изготовленные из сталей данной группы, используются для работы с чугунными, конструкционными сталями, хрупкими материалами при ударной обработке, прерывистом технологическом цикле, в процессе которого температура в зоне резки не поднимается до значительных уровней.

- Титановольфрамокобальтовые (ТК) – марки Т14К8, Т5К10 и др. В химический состав этого типа твердых сплавов входят следующие компоненты: карбид титана, вольфрама и кобальт в виде связующего звена. Если сравнивать данные сплавы с марками ВК, можно отметить у них высокие показатели твердости и жаропрочности, устойчивости к окислению, но они менее упруги, электро- и теплопроводность материалов ниже. Предназначаются для работы с металлами, которые эксплуатируются при более интенсивных скоростях резки.

- Титанотанталовольфрамокобальтовые (ТТК) – ТТ8К6, ТТ7К12, ТТ10К8Б и др. Добавление в структуру тантала значительно улучшает эксплуатационные возможности получаемых сплавов, повышая их устойчивость к высоким температурным воздействиям и увеличивая прочность. Они используются для резки тяжело обрабатываемых материалов, когда инструмент в процессе работы подвергается серьезной нагрузке.

- Безвольфрамовые (БВТС) – КНТ16, ТН20 и др. Изготавливаются без использования вольфрама и кобальта, на базе титановых соединений, с добавлением никеля и молибдена в качестве связующих элементов. По твердости данные составы аналогичны маркам вольфрамовой группы, они почти не окисляются, а по упругости и прочности им уступают. Подходят для оборудования, которое работает при прерывистом резании.

- По технологии получения

- Литые стали – изготавливаются по классической технологии литья, с последующей механической и термической обработкой.

- Спекаемые составы (однокарбидные, двухкарбидные, трехкарбидные) – производятся методами порошковой металлургии, с дальнейшей шлифовкой, лазерной, ультразвуковой, химической обработкой.

- Инструментальные – используются для резания, штамповки, давления, бурения обрабатываемых материалов.

- Конструкционные – применяются для производства деталей, к которым предъявляются высокие требования износоустойчивости, сопротивления большим нагрузкам.

- Жаростойкие и жаропрочные – подходят для инструментария, подвергающегося в процессе эксплуатации температурным воздействиям.

- Группа P – для материалов, образующих сливную стружку.

- Группа K – для резки чугуна, цветных металлов, твердых материалов, образующих элементную и стружку надлома.

- Группа M – для обработки нержавейки, жаропрочных и титановых материалов, образующих сливную и стружку надлома.

§3. Вольфрамовая проволока

Производство

Вольфрамовая проволока — один из самых распространенных видов продукции из данного тугоплавкого металла. Исходным материалом для ее изготовления являются кованые вольфрамовые прутки диаметром 2,75 мм.

Волочение проволоки производится при температуре 1000 °С в начале процесса и 400-600 °С — в конце. При этом нагревается не только проволока, но и фильера. Нагрев осуществляется пламенем газовой горелки или электрическим нагревателем.

Волочение проволоки диаметром до 1,26 мм ведут на прямолинейном цепном волочильном стане, в пределах диаметра 1,25-0,5 мм — на блочном стане с диаметром катушки ~1000 мм, диаметра 0,5-0,25 — на машинах однократного волочения.

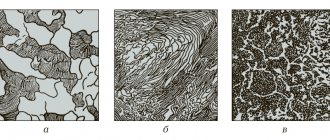

В результате ковки и волочения структура заготовки превращается в волокнистую, которая состоит из осколков кристаллов, вытянутых вдоль оси обработки. Такая структура приводит к резкому повышению прочности проволоки из вольфрама.

После волочения вольфрамовая проволока покрыта графитовой смазкой. Поверхность проволоки необходимо очистить. Очистку производят с помощью отжига, химического или электролитического травления, электролитической полировки. Полировка может увеличить механическую прочность вольфрамовой проволоки на 20-25%.

Применение

Вольфрамовая проволока используется для изготовления элементов сопротивления в нагревательных печах, работающих в атмосфере водорода, нейтрального газа или в вакууме при температурах до 3000 °С. Также проволока из вольфрама служит для производства термопар. Для этого используются вольфрам-рениевый сплав с 5% рения и вольфрам-рениевый сплав с 20% рения (

ВР 5/20).

В ГОСТ 18903-73 “Проволока вольфрамовая. Сортамент” указаны области применения проволоки марок ВА, ВМ, ВРН, ВТ-7, ВТ-10, ВТ-15. Вольфрамовая проволока ВА в зависимости от группы, состояния поверхности и металла, диаметра применяется для изготовления спиралей ламп накаливания и других источников света, спиралеобразных катодов и подогревателей электронных приборов, пружин полупроводниковых приборов, петлевых подогревателей, неспиралеобразных катодов, сеток, пружин электронных приборов. Проволока марки ВРН применяется при получении вводов, траверсов и других деталей приборов, не требующих применения вольфрама со специальными присадками.

Области применения твердых сплавов

Твердые сплавы металлов активно используются в производстве оснащения оборудования и инструмента для отделки труднообрабатываемых материалов, деталей станков и машин, подвергающихся интенсивным нагрузкам.

Основные сферы использования:

- производство инструментария для металлообработки резкой: фрез, протяжек, сверл, резцов;

- оснащение горнодобывающей и лесозаготовительной техники: буры, рабочие поверхности оборудования, приспособления для вырубки;

- производство прочных подшипников: обойм, шариков, роликов, напыление на корпуса;

- инструмент и детали станков для волочения, штамповки, калибровки, проката, прессования, клеймения: оснащение рабочей поверхности, матриц и штампов и т. д.;

- оснащение измерительного оборудования: деталей инструмента, рабочих поверхностей;

- поверхностное напыление на детали из других материалов для придания им лучшей износостойкости, жаропрочности, твердости, антикоррозийных свойств;

- производство элементов для бытовых и промышленных приборов: резисторов, реостатов, электронагревателей, деталей для лабораторных и промышленных печей.

Продукция из твердых сплавов

Основной тип изделий, предлагаемый производителями и компаниями по металлообработке, – это режущий инструмент. Сверла, фрезы, пластины, стержни – самая популярная продукция в сегменте твердосплавного металлопроката. Оснащение производства инструментом и оборудованием из высокотвердых сплавов значительно повышает производительность и эффективность технологических процессов, позволяет использовать современные технологии обработки металлов. Это положительно сказывается на качестве и скорости производимой металлопродукции.