Принцип работы

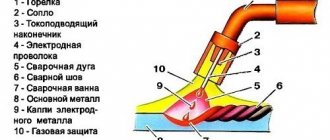

Идущая в комплекте газовая горелка для полуавтомата – это исполнительное устройство для получения сварочного шва в среде защитного газа.

Газовая горелка для полуавтомата

Принцип работы следующий:

- Горелка помещается к основному металлу на расстояние образования дуги.

- Перед началом розжига дуги за несколько секунд в сварочную зону подается защитный газ.

- Напряжение подается на токоподводящий наконечник, а соответственно и на электродную проволоку.

- В сварочной дуге электродная проволока плавится и каплями с потоком газа попадает в сварочную ванну.

- При перемещении горелки вдоль соединяемых элементов образуется сварной шов.

- Среда защитного газа обеспечивает получение качественного и чистого шва.

Во время проведения сварных работ элементы горелки подвергаются воздействию высоких температур. Особенно страдают газовое сопло, токоподводящий наконечник и электродный держатель, также именуемый диффузором и газорассекателем.

Устройство горелки для полуавтомата

- основа горелки;

- изоляционное кольцо;

- электродный держатель;

- токоподводящий наконечник;

- газовое сопло.

Выход из строя, например, токоподводящего наконечника, препятствует подаче сварочной проволоки для заполнения ванны.

Некоторые особенности ремонта

Многолетний опыт показывает, что в некоторых случаях сварной шов получается непрочным из-за низкого качества защитного газа.

Или по причине нестабильной его подачи в зону горения дуги.

В таких случаях необходимо провести ревизию всего тракта подачи газа и горелки, которую сварщик держит своими руками в процессе работы.

Этот инструмент всегда нужно содержать в рабочем состоянии. Оберегать его от повреждений и загрязнения.

Все профилактические работы, которые предписаны в инструкции по эксплуатации, нужно выполнять неукоснительно.

При выполнении этих требований сварочный полуавтомат будет действовать безотказно.

Источник

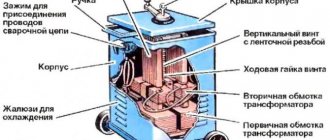

↑ Схема и детали сварочника

В качестве выключателя питания и защиты применен однофазный автомат типа АЕ на 16А. SA1 — переключатель режимов сварки типа ПКУ-3-12-2037 на 5 положений.

Резисторы R3, R4 — ПЭВ-25, но их можно не ставить (у меня не стоят). Они предназначены для быстрой разрядки конденсаторов дросселя.

Теперь по конденсатору С7. В паре с дросселем он обеспечивает стабилизацию горения и поддержания дуги. Минимальная емкость его должна быть не менее 20000 мкф, оптимальная 30000 мкф. Были испробованы несколько типов конденсаторов с меньшими габаритами и большей емкостью, например CapXon, Misuda, но они себя проявили не надежно, выгорали.

Силовые тиристоры на 200А взяты с хорошим запасом. Можно поставить и на 160 А, но они будут работать на пределе, потребуется применение хороших радиаторов и вентиляторов. Примененные В200 стоят на не большой алюминиевой пластине.

Реле К1 типа РП21 на 24В, переменный резистор R10 проволочный типа ППБ.

При нажатии на горелке кнопки SB1 подается напряжение на схему управления. Срабатывает реле К1, тем самым через контакты К1-1 подается напряжение на электромагнитный клапан ЭМ1 подачи кислоты, и К1-2 — на схему питания двигателя протяжки проволоки, и К1-3 — на открытие силовых тиристоров.

Переключателем SA1 выставляют рабочее напряжение в диапазоне от 19 до 26 Вольт (с учетом добавки 3 витков на плечо до 30 Вольт). Резистором R10 регулируют подачу сварочной проволоки, меняют ток сварки от 30А до 160 А.

При настройке резистор R12 подбирают таким образом, чтобы при выкрученном R10 на минимум скорости двигатель все же продолжал вращаться, а не стоял.

При отпускании кнопки SB1 на горелке — реле отпускает, останавливается мотор и закрываются тиристоры, электромагнитный клапан за счет заряда конденсатора С2 еще продолжает оставаться открытым подавая кислоту в зону сварки.

При закрытии тиристоров исчезает напряжение дуги, но за счет дросселя и конденсаторов С7 напряжение снимается плавно, не давая сварочной проволоке прилипнуть в зоне сварки.

Меры профилактики

Чтобы избежать многих поломок сварочного полуавтомата, ему необходим надлежащий уход и правильная эксплуатация. Аппарат нередко работает в тяжёлых условиях (повышенная влажность помещения, запылённость или задымлённость рабочей зоны, низкая или, наоборот, высокая температура воздуха, продолжительные сварочные работы с короткими паузами и так далее). Всё это приводит к уменьшению сроков безотказной работы агрегата.

Специалисты и производители сварочного оборудования рекомендуют оптимальные сроки проведения профилактических мероприятий с аппаратами, нацеленные на предупреждение наиболее распространённых неисправностей.

Необходимо не реже 1 раза в месяц производить технический осмотр всего оборудования, включая в это мероприятие не только выявление очевидных (или возможных) неисправностей или нарушений с оборудованием, но и следующие работы:

- обязательную очистку и подтяжку клеммных колодок, контактов, винтов и зажимов;

- замену подгоревшей изоляции проводов и кабелей;

- обдув воздухом или инертным газом под давлением внутренних и внешних устройств с целью удаления пыли и других сухих загрязнений;

- очистку нейтральным растворителем электронной платы управления;

- проверку правильности работы вентилятора и холодильников.

Как отремонтировать?

Прежде чем начинать диагностику и ремонт сварочных полуавтоматов, следует позаботиться о мерах безопасности, необходимых при работе с электрооборудованием. Основное правило при этом – полное обесточивание аппарата с видимым разрывом соединения с источником электропитания. Кроме этого, необходимо подготовить инструменты для работы, в том числе аппаратуру для тестирования электронных деталей и расходный материал, например, изоляционную ленту, термопасту, имеющиеся запасные части и детали.

А также нужно быть готовым к возможным затратам по приобретению и других материалов и запчастей, так как заранее предусмотреть состояние неисправного аппарата крайне сложно.

Как уже упоминалось ранее, сначала следует заняться мероприятиями по диагностике и устранению возможных причин неисправностей в механической части оборудования. Для этого осматривается сварочный аппарат, очищаются и подтягиваются все контакты, болтовые и винтовые соединения, восстанавливается изоляция. Нужно понимать, что большинство проблем возникает из-за ослабленных и загрязнённых контактов в электрических соединениях. В этом кроются и перегревы оборудования, и нестабильная дуга или полное её отсутствие, и повышенное гудение аппарата.

К перегреву сварочного агрегата зачастую приводят нарушения его эксплуатации: превышение допустимых значений сварочного тока и времени беспрерывной работы. В результате этого быстро изнашиваются детали. Изношенные части оборудования следует своевременно заменить, а величину сварочного тока отрегулировать согласно инструкции.

Проблемы с механизмом подачи проволоки решаются в соответствии с причинами. Если стёрся канал или же он слишком узкий, то его полностью меняют на новый. Это выполняют так: новым каналом просто выталкивают неисправный. Выходит, что одновременно производится и демонтаж старого канала, и монтаж новой линии подачи проволоки. Только нужно подобрать подходящий канал (и по длине, и по диаметру), который внутри должен быть гладким.

Если неисправен натяжной механизм или стёрлись ролики, выполняется регулировка натяжения и замена роликов.

Ремонт регулятора величины сварочного тока заключается в разборке механизма, очистке его от пыли и грязи, извлечении посторонних предметов, подтяжке клемм и замене изоляции. Бывает, что регулятор не работает по причине выхода из зацепления стержня вращающейся ручки. В этом случае зацепление нужно восстановить.

Электронная плата управления очищается от пыли и загрязнений, неисправные детали заменяются на запасные или приобретённые в магазине электронных товаров и запчастей. При коротких замыканиях в катушках, кабеле, проводах, трансформаторе следует принять меры по изолированию оголённых участков обмоток (или полной замене неисправных элементов), кабельных жил и проводов.

Устранение других неисправностей

Проблемы с пьезоэлементом — самая распространенная «болезнь» газовых горелок, но далеко не единственная, так как отказать могут и другие детали. Особенно это касается приборов, которые эксплуатируются подолгу и «нещадно». В любом из случаев конструкцию придется полностью разбирать, а затем внимательно осматривать.

Ремонт газовой горелки своими руками может потребоваться, если неисправность обнаруживается в работе сопла. Здесь есть два варианта.

- Сильное загрязнение. Эта неприятность случается, если для заправки горелки использовался газ, качество которого далеко от идеального. Лучший вариант — применение газа для зажигалок. Из-за накопившейся грязи топливо не сможет поступить в горелку, а значит, работать прибору будет не на чем. Чистка сопла — способ, вполне доступный в домашних условиях.

- Вторая проблема внутри сопла — выпадение кольца. Частая причина — появление в нем трещин из-за сильного нагрева. Следствием становится невозможность зажигания горелки, так как искра будет лететь в разные стороны. В этом случае ремонт газовой горелки будет состоять в изготовлении самодельного элемента. Например, аналогичное кольцо можно сделать из медной проволоки.

Как происходит ремонт газовой горелки своими руками, если источник проблем сопло? В обоих случаях у мастера есть возможность устранить неисправность самостоятельно.

Самостоятельная чистка сопла

Проверить сопло на предмет «затора» достаточно просто. Надо снять этот элемент, затем посмотреть в отверстие на свет. Если белого «пятна» не видно, то «диагноз» можно считать подтвержденным, поэтому чистка нужна. Однако для этой операции есть одна, но большая помеха. Это маленькое отверстие, для которого очень трудно, практически невозможно подобрать иголку или тонкую проволоку.

Поэтому провести механическую очистку сопла не всегда получается. Еще один недостаток «насильственных» действий — риск расширения отверстия. Такой дефект неизбежно отразится на работе горелки — пламя будет гореть неправильно: высоту его предсказать невозможно. По этой причине специалисты рекомендуют использовать два других способа.

- Выдувание грязи. Этот метод подходит в том случае, если загрязнение пока не слишком серьезное. Сопло снимают, затем прижимают его к газовому баллончику стороной с отверстием, начинают продувать. Шанс избавиться от помехи таким простым способом есть. Вместо сжатого газа можно попробовать использовать мощную струю воды.

- Сильный нагрев сопла. Необходимо отметить, что данный вариант относится к кардинальным, даже брутальным решениям. Его мастера используют на свой страх и риск, так как возможный исход — разрушение (разгорание) детали. К снятому соплу прикрепляют проволоку, а потом нагревают докрасна, используя вторую горелку. После этого деталь окунают в холодную воду.

Если выбирать лучший вариант, то им можно назвать первый, более щадящий. Но он тоже не всегда эффективен. Поэтому оптимальным многие считают поиск тонкой проволоки, последующее заострение ее кончика. Одним из мест, где можно «раздобыть» супертонкую иглу, является тату-салон (студия художественной татуировки). В этом случае есть шанс гарантировать как результат, так и сохранность детали.

Однако бывают случаи, когда даже эти методы оказываются бессильными. Тогда вместо прочистки или нагрева используют промывку растворителем, который распределяют мягкой щеткой. Некоторые владельцы после обработки бензином продувают деталь с помощью насоса. Говорят, что этот «тандем» помогает избавиться от засорения всегда. Еще один вариант спасения — средство, предназначенное для чистки карбюраторов.

Замена кольца сопла

Когда газовую горелку используют интенсивно, кольцо, работающее при высокой температуре, спустя некоторый промежуток времени выпадает, а потом и вовсе теряется. Из-за повреждения или пропажи такой детали вряд ли кто-то решится на покупку новой газовой горелки. Поиск подходящей замены тоже не лучший выход, поэтому хозяину остается единственная возможность. Это изготовление кольца своими руками.

Материал оригинального элемента — латунь, однако его покупка нецелесообразна, поскольку такое кольцо по стоимости сравняется с ценой новой газовой горелки. Полноценной заменой этому дорогому сплаву способна стать медь, вернее, обычная медная проволока. Ее сечение — 2,5 мм. Чтобы создать новую деталь, сначала отрезают кусок необходимой длины. Затем проволоку выгибают, ориентируясь на диаметр этого элемента сопла.

Ремонт газовой горелки своими руками будет быстрым процессом только в том случае, если правильно провести диагностику. Как отличить выпадение кольца от засорения сопла? Нужно попробовать зажечь горелку спичками. Если операция завершилась успехом, то можно исключить «пробку» из грязи и прийти к выводу, что виновато кольцо.

Последовательность действий при ремонте

Любой ремонт начинается с очистки аппарата от пыли, масла, грязи. После этого проверяется целостность кабелей, шлангов, изоляции.

Неисправность электрической схемы

Ремонт электрической части начинается с проверки контактов.

Электросхема прозванивается полностью с помощью специальных приборов. Если обнаружена нерабочая деталь, она выпаивается и на ее место ставится новая. Обычно в техническом паспорте имеется схема и расходник – перечень используемых диодов, выпрямителей и других углов.

Слесарь 5 разряда по ремонту сварочного оборудования Тимофеичев Н.Г.: «Инверторы выпускаемые германскими и чешскими фирмами отличаются малыми размерами, прочностью и надежностью. Они имеют один недостаток. Все узлы расположены на одной плате. В случае выхода из строя одной детали, ее сложно заменить в домашних условиях. Следует ставить новую плату, которая составляет львиную долю стоимости аппарата. В основном такая электроника стоит на бытовом оборудовании. Если работы дома много, лучше брать полупрофессиональный полуавтомат с раздельными блоками управления».

Неисправность механизма подачи проволоки

Проволока может идти рывками, если канал для ее подачи уже стерся или ролики механизма подачи плохо прижимают ее. Неправильно подобранная вставка для наконечника может служить причиной рывков.

Отверстие должно точно соответствовать расходному материалу. При длине кабеля более 4 м следует использовать тянущий механизм или комбинированный. Канал выбирается с внутренним диаметром 4 мм.

Предварительный осмотр

Предварительный осмотр включает в себя очистку всех внутренних узлов, проверку целостности изоляции. Все контакты следует сразу очищать от окислов и хорошо закручивать. Нигде не должно быть четных пятен замыканий.

Диагностика неисправностей

Регулярный правильный уход за оборудованием и эксплуатация сварочного аппарата в соответствующих его характеристикам режимах обеспечит длительную его работу. Проще каждый месяц осматривать и при необходимости менять изоляцию, чем менять пробитые конденсаторы.

Важно! Раз в год аппарат следует разбирать полностью и очищать двигатель вентилятора, смазывать подшипники.

При перемещении с холода в помещение, агрегат должен постоять 2 – 3 часа, согреться. Все расходники должны точно совпадать с указанными в паспорте.

Некоторые особенности ремонта

Для хорошего полуавтомата производитель старается снабжать различными комплектующими, приспособлениями и запасными частями с минимальным рабочим ресурсом. При замене детали ее необходимо аккуратно выпаять и выбрать аналогичную, используя даташит список. В нем указаны все характеристики и разные обозначения одинаковых деталей.

Частота ремонта сварочного полуавтомата полностью зависит от условий его эксплуатации. При соблюдении основных требований и регулярном уходе, аппарат прослужит значительно дольше.

Выпуск и вылет проволоки

На качество сварного шва влияет длина вылета расходного материала из наконечника, а также размер зазора между проволокой и рабочей поверхностью. Несоответствие между диаметром проволоки и величиной ее выхода из наконечника приводят к избытку брызг, прожигу металла, непроварам и короблению.

В некоторых конструкциях полуавтоматов предусмотрена возможность изменения расположения наконечника горелки относительно сопла. Размещены они на одном уровне, но контактная трубка по отношению к соплу может выдвигаться или, наоборот, утапливаться. Амплитуда регулировки составляет 3,2 мм.

Короткий вылет используется для формирования швов на конструкционной низколегированной стали. При увеличении расстояния в этом случае снижает эффективность защитного газового облака. Для того, чтобы увеличить температуру плавления, можно немного удлинить флюсовую проволоку.

Выпуск и вылет напрямую зависят от диаметра присадочной проволоки:

Внешне она состоит из следующих элементов:

1 Сварочный рукав

2 Рукоятка с кнопкой

Сварочный рукав представляет собой кабель соединяющий рукоятку с полуавтоматом, в нутрии которого находится:

1 Витой канал, для подачи сварочной проволоки из подающего механизма в рукоятку горелки.

2 Канал для подачи защитного газа в зону сварки.

3 Питающий кабель.

На другом конце рукава находится разъём для подключения его к подающему механизму.

Поставляются такие кабеля длиной от 2,5 до 7 метров. Это позволяет комфортно выполнять сварочные работы на удалённом расстоянии от полуавтомата. При использовании длинных рукавов есть вероятность заедания проволоки в витом канале.

В нутрии сопла находится:

1 Изоляционное кольцо

2 Электродный держатель

3 Токоподводящий наконечник

4 Сопло наконечника

Токоподводящий наконечник изготавливается из меди. Это позволяет пропускать сварочный ток без потерь и отводить излишки тепла при нагреве.

Устройство горелки с рукавом

Нижеприведенная схема наглядно показывает, из каких элементов они состоят:

Так же существуют горелки с водяным охлаждением. На схеме ниже представлена одна из них:

Как подобрать горелку и рукав для полуавтомата

Прежде чем приступить к выбору, сперва необходимо определиться с типом и объёмом работ. Если работа предполагает сварку небольших узлов в небольших количествах, тогда приобретение дорогостоящей горелки будет лишним.

Поэтому следует обратить внимание на следующие факторы:

1. Максимальный рабочий ток сварочного аппарата;

2. Диаметр канала для проволоки;

3. Способ охлаждения;

5. Разъём для подключения;

6. Прочность и износостойкость горелки с рукавом

Максимальный рабочий ток сварочного аппарата

Выбирается в зависимости от максимального рабочего тока источника питания. Если сварку выполнять током 250А горелкой рассчитанной на ток 200А, это может привести к перегреву и расплавлению кабелей с проводными каналами внутри рукава. Если не планируется превышать максимально-допустимый ток, в таких случаях возможно её применение.

Диаметр канала для проволоки

Существует два типа каналов для прохождения проволоки: стальной и тефлоновый. Каждый из них используется для определённого типа проволоки.

Стальной канал применяется для проволок, предназначенных для сварки углеродистых и легированных сталей.

Тефлоновые каналы используют для алюминиевой проволоки.

Существуют различные диаметры каналов – 0,6 – 3,0. Выбирается диаметр канала в зависимости от диаметра сварочного материала.

Способ охлаждения горелки

Существует два типа охлаждения: без охлаждения и с водяным охлаждением. Для выполнения работ в быту и на небольших производствах, где процесс сварки идёт с перерывами, охлаждение не нужно. Если процесс сварки идёт непрерывно в течении 10 – 15 мин, тогда требуется водяное охлаждения.

Ремонт сварочных полуавтоматов

Сварочный полуавтомат сконструирован на базе сварочного инвертора, ремонт которого мы рассматривали в статье «Ремонт инверторных сварочных аппаратов». Поэтому, рекомендуем начать знакомство с прочтения предшествующей статьи.

Для устранения неисправности можно обратиться в мастерскую. Если же чувствуете в себе силы и есть желание, то можно попробовать отремонтировать сварочный аппарат своими руками. Хотим предупредить: если у вас отсутствуют соответствующий опыт и знания, то лучше (для сварочника) и дешевле (для вас) сдать аппарат сразу в специализированную мастерскую (контакты в разных городах смотрите здесь).

Инверторный сварочный полуавтомат «Контур-165».

Предварительный осмотр

Прежде чем разбирать сварочный аппарат, проверьте его настройки. Плохую работу аппарата могут вызвать следующие причины:

- неправильно подобранный по материалу или диаметру электрод;

- ошибочно выбранные величина тока или полярность напряжения;

- дуга может отсутствовать по причине плохого контакта между зажимом кабеля и свариваемой деталью;

- температурная защита вполне может срабатывать при банальном превышении времени непрерывной работы сварочного аппарата. Следует дать ему просто «отдохнуть» и остыть;

- часто причиной отказа является обрыв кабеля. Проверьте его целостность.

Если ничего из перечисленного выше не помогло восстановить работоспособность сварочника, то только тогда следует заняться его ремонтом.

Диагностика неисправностей

Всякий ремонт начинается с диагностики неисправностей. Неисправности этого типа сварочника делятся на 2 группы:

- механические;

- электронные.

Проверка исправности резистора.

Устранение механических неисправностей

Механические проблемы связаны с задержкой подачи проволоки или ее сильным трением в канале подачи. Следует проверить прижимной механизм и, в случае необходимости, произвести его регулировку. Если эта операция не дала положительный результат, то производится полная замена канала.

Рекомендуется установку новой части производить одновременно с удалением старой. Производится это следующим образом:

- соединяют конец вышедшего из строя канала с началом нового;

- протягивая и удаляя старый канал, вставляют на его место новый.

Проверка режимов тестером.

Устранение неисправностей электроники

Проверку и устранение неисправностей рекомендуется производить в следующей последовательности:

- проверить находящиеся на плате управления предохранители. Если предохранители исправны или вы произвели замену, а сварочник работать не начал, то переходим к следующему пункту. Заметим, что к каждому следующему пункту предложенного далее плана действий будем переходить после отрицательных результатов проверки по текущему;

- демонтируйте плату управления и внимательно её осмотрите. Если визуально определили неисправный элемент (лопнул корпус, оплавились выводы и т. п.), то замените его, поставьте плату на место и проверьте работоспособность сварочника;

- произведите «прозвонку» всех элементов с помощью тестера (ампервольтомметра, мультиметра и т. п.). Чтобы они не шунтировали друг друга, их следует выпаивать и, после проверки, ставить на место или заменять исправными. Во избежание путаницы, рекомендуется выбрать направление проверки (например, слева – направо и сверху – вниз). В этом случае риск пропустить какой-либо элемент будет сведён к минимуму.

- после устранения неисправности рекомендуется поменять термопасту на радиаторах охлаждения полупроводниковых элементов .

Если все мероприятия не привели к положительному результату, то сварочник придётся нести в мастерскую.

В заключение, рекомендуем посмотреть видеоролик о ремонте электронной части сварочного полуавтомата – инвертора. Желаем успехов!

Характерные неисправности

Сварочный полуавтомат отличается удобством и надежностью при работе.

ВАЖНО ЗНАТЬ: Выбор сварочного полуавтомата

Однако случаются и такие ситуации, когда ему требуется ремонт.

Если аппарат вообще не варит, то надо начинать ремонтные работы с внимательного осмотра всех узлов и деталей.

Чаще всего отказы и неисправности возникают в результате несоблюдения правил эксплуатации устройства.

Нередко случается так, что в электрической цепи теряется контакт, и процесс сварки прерывается.

Для того чтобы с большой вероятностью определить неисправность, в инструкции по эксплуатации приведены часто встречающие поломки и способы их устранения.

Несанкционированное прерывание цикла

Отключение сварочного полуавтомата без всяких видимых причин происходит в том случае, когда срабатывает автомат защиты от короткого замыкания.

Замыкание может произойти в цепи высокого напряжения между проводами обмотки трансформатора. Или между проводами и металлическим корпусом.

Видео:

Защита срабатывает и в том случае, когда пробит конденсатор. Выполняя ремонт, надо, в первую очередь, обесточить аппарат. Затем найти и устранить неисправность.

Возможно, для этого потребуется заменить изоляцию или впаять новый конденсатор.

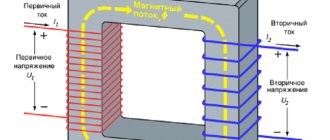

Сильное дребезжание и гудение

Очень часто гудение сварочного полуавтомата сопровождается перегревом трансформатора.

Если такое происходит в то время, когда сварщик варит очередной шов, то нужно прекратить работу и осмотреть аппарат.

К таким неприятностям может привести ослабление болтовых соединений, которые стягивают листы магнитопровода или сердечника.

По аналогичной причине может задребезжать агрегат, который перемещает катушки.

Короткое замыкание между сварочными кабелями тоже сопровождается сильным гулом.

Чтобы устранить такую неисправность своими руками, достаточно подтянуть крепежные болты, проверить целостность изоляции и при необходимости усилить ее.

Перегрев устройства

Если сварочный полуавтомат варит, но при этом сильно греется, то необходимо срочно провести профилактический осмотр, ремонт или замену изношенных деталей.

Чаще всего к перегреву аппарата приводят нарушения режима сварки. Если сварочный ток задается выше допустимых значений, это приводит к перегреву основных элементов.

Видео:

И в первую очередь — вторичной катушки трансформатора. Такая же реакция последует в том случае, когда диаметр электрода выбран больше, чем следует.

ВАЖНО ЗНАТЬ: Советы по выбору сварочного полуавтомата

Или когда сварка выполняется в течение длительного отрезка времени без перерыва. При больших объемах сварочных работ нужно обязательно делать технологические перерывы.

Не регулируется сварочный ток

Если при выборе режима работы полуавтомата, величина сварочного тока не устанавливается на требуемую величину, то надо внимательно осмотреть механизм регулятора.

Причиной неправильной регулировки может послужить износ винта или короткое замыкание между зажимами регулятора.

При попадании внутрь кожуха посторонних предметов нарушается подвижность вторичных катушек.

Такого рода неисправности можно легко устранить своими руками, не обращаясь к услугам специалистов из сервисного центра.