В механизмах, которые используются в повседневной жизни человеком, часто можно встретить такую деталь, как подшипник. Они есть в системах как бытовых приборов, так и промышленных. Корпус подшипника является частью узла детали. Он бывает разных форм, разновидностей и размеров. Чтобы лучше понимать его устройство, необходимо изучить подшипниковый корпус. Самостоятельный ремонт многих видов техники станет понятнее и эффективнее. При желании корпуса подшипников можно создавать своими руками.

Общая характеристика

Корпус подшипника представляет собой особую деталь. Она обычно изготавливается из чугуна или других сплавов. Применяется подшипниковый корпус для посадки основного вала на главную платформу. Он плотно фиксирует деталь.

Корпус и собственно подшипник — качения, скольжения и других разновидностей — вместе создают узел. Его легко отыскать в оборудовании и технике предприятий всех промышленных отраслей.

Так как видов представленной детали разработано довольно много, корпусов для них существует еще больше. Причем производители готовы выпускать как изделия стандартной конфигурации, так и корпуса под подшипники особой формы. В последнем случае создается индивидуальный чертеж, на основе которого мастер изготавливает требуемую деталь. Это позволяет обеспечить соответствие узла существующим условиям производства.

Современные корпуса подшипников

Сегодня процесс производства позволяет изготовить механизм с какой-нибудь дополнительной деталью или в виде отдельного изделия. Разнятся корпуса и системой крепления подшипника внутри корпуса, например, он может быть закреплен на лапках. Это зависит от типа детали.

Корпуса подшипников качения, скольжения и других видов производится из высококачественных материалов. Это может быть чугун, прессованная или штампованная сталь, синтетический каучук.

На современном рынке подшипниковых узлов преобладают элементы механизма импортного производства. Их популярность объясняется все большим количеством различного зарубежного оборудования. Оно требует в процессе эксплуатации подшипников узлов определенного типа, которые наше производство не выпускает.

Особенности конструкции и характеристики подшипникового узла

Сам корпус подшипникового узла — это стальной или чугунный футляр, где размещены опоры качения или скольжения. Предусматриваются отверстия с резьбой или без нее для крепления изделия.

Конструктивные особенности изделий

Корпусные подшипники устроены так, что внешняя часть не двигается, а внутреннее кольцо вращается по оси вала. Можно заказать корпусный подшипник, где корпус и кольцо являются единым целым, также предусмотрены крышки подшипниковых узлов. Для защиты предусмотрено надежное уплотнение подшипниковых узлов, что важно при эксплуатации в условиях повышенной влажности и большого количества пыли.

Шариковый или роликовый, корпусный фланцевый подшипник производится из хромированной стали или нержавейки, высокопрочных сплавов, полимеров.

Обратите внимание! Под заказ изготавливаются детали внушительных размеров, к примеру, двухопорный подшипниковый узел с валом для ходовых винтов танкеров. Также при заказе указываются предпочтительные для заказчика характеристики подшипникового узла.

Типы корпусов

Существует определенная классификация корпусов для подшипников. Каждый тип отличается своим предназначением, способом крепления, конфигурацией и размером. Стандартными сегодня выступают такие разновидности:

- стационарные цельные;

- стационарные разъемные;

- фланцевые.

Цельный стационарный тип корпуса изготавливают из чистого никеля, что делает его более жестким и простым. Осевая посадка подшипников в корпус имеет сложный осевой тип монтажа. Поэтому такую разновидность используют в тихоходных механизмах, которые обладают небольшим диаметром вала.

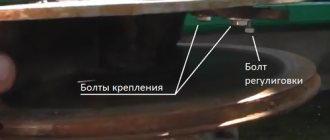

Разъемный стационарный корпус делают из серого чугуна. Он состоит из крышки и основы. Эти элементы корпуса соединяются болтами. Такая конструкция позволяет легко поменять подшипник при его износе, сделать вторичную расточку вкладыша, а также отрегулировать зазор. Это частый тип корпуса в машиностроении.

Фланцевый корпус похож на предыдущий тип. Он состоит из основания и крышки, соединенных болтами. Его применяют для очень требовательных деталей. Он служит опорой как для концевого, так и для сквозного вала.

Корпусные подшипники

ООО Торговый дом “Росподшипник” реализует широкий ассортимент корпусных подшипников, как в сборе с корпусами всех типов, так и отдельно, производства Craft bearings, NSK, SKF, NTN-SNR и других зарубежных и российских производителей.

Кратко о самоустанавливающихся подшипниках:

Конструктив корпусных узлов (смотреть).

Для чего разработали корпусные подшипники:

- оптимизация металлоёмкости конструкции (снижение веса ранее применявшихся решений в виде стационарных узлов);

- облегчение монтажа, демонтажа подшипников.

Основное отличие от стандартных и ранее применявшихся решений:

- возможность компенсировать несоосность в пределах от 2 до 5 градусов (средний по величине начальный перекос);

- корпусные узлы воспринимают радиальную и осевую нагрузку, и могут фиксировать вал в осевом направлении.

Основные преимущества использования корпусов:

- высокие рабочие скорости вращений самоустанавливающихся подшипников;

- возможность работы при возникающих вибрациях;

- стандартизация изделий, упрощающая работу конструкторов;

- изделия выпускаются для валов с метрическими или дюймовыми размерами;

- максимальная простота и оперативность в замене (ремонте узлов применения);

- закрыто-монолитная конструкция корпусного подшипника даёт возможность работы в условиях запылённости.

Основные недостатки:

- корпусные подшипниковые узлы не компенсируют осевое смещение.

Основное применение:

- сельхозмашиностроение;

- конвейерное оборудование (рольганги);

- пищевая и химическая промышленность;

- специализированное оборудование.

В целом корпусные подшипники широко применяются во всех отраслях промышленности.

Самое большое распространение в России получили:

- стационарные корпуса типа P, PA (UCP, UCPA);

- фланцевые корпуса типа F, FC, FL (UCF, UCFL, UCFC).

Последние ноу-хау в индустрии корпусных подшипников:

- применение уплотнений типа «PTFE-уплотнение»;

- изготовление корпуса из стеклонаполненного полиамида.

Развитие индустрии корпусных подшипников в ближайшем будущем Основное направление, в котором будут двигаться высокотехнологичные производители (премиум сегмент корпусных подшипников) это проектирование более современных, лёгких и сверхпрочных материалов корпусов, а также разработка новых видов и форм уплотнений.

Корпусные подшипники впервые были изготовлены в Японии ориентировочно 50 лет назад, в дальнейшем их выпуск освоили американские и европейские производители подшипников.

Эта отрасль оказывает громадное влияние на все сферы промышленности, позволяя усовершенствовать конструкции узлов применения подшипников.

Изготовление корпусных подшипников уже давно превратилось в отдельную отрасль промышленности, развиваясь смежно с выпуском обыкновенных подшипников.

Благодаря большой популярности и распространению корпусных подшипниковых узлов увеличилось и количество производителей со своими предложениями, которые стремятся занять свою позицию в определённом ценовом сегменте.

Однако потребитель обязан понимать, что визуально похожие изделия могут качественно отличаться. Прочность серого чугуна, его соответствие стандартам, обработка и форма отливки, ребра жёсткости, усиленное основание, хорошая смазка и надёжные уплотнения имеют определённую ценность. Поэтому определяющим фактором для выбора корпусного подшипника является не только его стоимость, а понимание ответственности, назначения узла и способности его работы до отказа.

Обратитесь прямо сейчас к специалистам ТД Росподшипник для консультаций, связанных с подбором, эксплуатацией, приобретением корпусных подшипников.

Особенности эксплуатации

Корпус под подшипник должен обеспечивать всему узлу требуемые параметры работы. Он функционирует при больших нагрузках и не должен при этом создавать повышенный уровень шума. Экстремальные условия эксплуатации узла не должны снижать долговечность корпуса и всего механизма.

В зависимости от назначения, различают большое количество типов конструкций. Каждый производитель маркирует их по-своему. Можно выделить самые популярные компании-производители.

Корпус имеет сферическую форму под установку самого подшипника. Это дает возможность элементам механизма устанавливаться самостоятельно. Между подшипником и корпусом устанавливаются маслоотталкивающие уплотнения из резины в форме колец.

Упорные шарикоподшипники

Рис 4.3

Упорные шарикоподшипники доступны в конструкции с одним рядом шариков и с двумя рядами шариков. Они отделимы и, таким образом, их легко монтировать. Упорные шарикоподшипники могут поддерживать только осевые нагрузки. Они пригодны для использования при высокой скорости. Эти типы подшипников не допускают каких-либо перекосов, однако, чтобы преодолеть эту проблему в конструкции присутствуют отверстия для сферических шайб и посадочных колец. Для того, чтобы обеспечить оптимальную работу упорные шарикоподшипники требуют определенной минимальной нагрузки.

Однорядные упорные шарикоподшипники состоят из тупого кольца с меньшим диаметром и свободного кольца большего диаметра, каждое из которых имеет дорожку качения. Эти кольца отделены друг от друга сепаратором с телами качения.

Такая конструкция будет принимать осевые нагрузки только в одном направлении.

Двухрядные упорные шарикоподшипники подходят для размещения осевых сил в обоих направлениях.Они состоят из двух колец и кольца, расположенного в средней части конструкции, разделены двумя сепараторами с телами качения.Эти подшипники не допускают какого-либо перекоса

Упорные роликоподшипники имеют очень простую конструкцию, состоящей из кольца и сепаратора с роликами.Упорные роликоподшипники способны поддерживать более высокие нагрузки по сравнению с шариковыми подшипниками тяги, поэтому они подходят для применений где требуется очень высокая осевая нагрузка. Эти типы подшипников нечувствительны к ударным нагрузкам, непригодны для радиальной нагрузки и не допускают какого-либо перекоса.

Двурядные упорные роликоподшипники с цилиндрическими роликами могут быть составлены из одинарных упорных роликоподшипников вместе с промежуточными шайбами типа ZS. Такие промежуточные шайбы относятся к дополнительному ассортименту NKE.

Рис 4.4

Особенности крепления к корпусу

Существует несколько разновидностей посадки подшипника на вал в корпусе узла. Самыми распространенными сегодня из них выступают описанные ниже технологии.

Одним из самых распространенных является подшипник в корпусе на лапках. Он обладает возможностью смазывания и участвует в создании высокоскоростных механизмов. Это могут быть вентиляторы, системы аварийного энергосбережения, маховики. Отличительной их особенностью является способность работать при повышенных температурах.

Внутреннее кольцо также может закрепляться на валу при помощи стопорных винтов. Встречаются корпуса, внутреннее кольцо которых имеет коническое отверстие. Деталь крепится в нем при помощи закрепительной втулки.

Есть также корпуса, в которых установленное изделие закреплено особым эксцентриковым кольцом.

Типы подшипниковых узлов на шариковых подшипниках

По типу применяемого подшипника различают узлы на базе элементов скольжения и качения. Узлы подшипниковые скольжения бывают:

- неразъемной, стационарной конструкции, с материалом корпуса чугунным;

- стационарного типа, залитые баббитом (бывают неразъемные и разъемные);

- с использованием фланца либо натяжного типа;

- стационарными, с использованием втулки;

- гидростатического и гидродинамического вида.

Обычно подшипниковые узлы скольжения включают в себя корпус, где есть отверстие, и подшипник любой конструкции (цельной либо разъемной модели). Подшипники на втулках, которые установлены на гидродинамических, стационарных узлах, предназначены для работы на малых оборотах. В таком же режиме работают и элементы с применением смазки консистентной.

Для узлов подшипниковых качения характерно наличие подшипников, где кольцо внутреннее имеет форму консольного расширения. Запорный механизм фиксирует подшипник на валу. Бывают следующие механизмы запора:

- Устройство зажима винтового типа.

- Кольцо запорное, по принципу эксцентрика.

Подшипники шариковые для корпусных узлов имеют наружное кольцо сферической формы. Благодаря этому допускается определенный перекос расположения вала без риска повышенной нагрузки на узел.

Преимущества не смазываемых и смазываемых корпусов

Сегодня производители выпускают как смазываемые, так и не смазываемые корпуса для подшипников. Корпус подшипника, чертеж которого разработан для стандартных смазываемых повторно узлов, имеет в себе масленку.

К преимуществам непополняемых дополнительной смазкой корпусов можно отнести экономию на техобслуживании, компактность конструкции. В таких деталях отсутствует вероятность утечки масла. Это приводит к повышенной чистоте детали.

Смазываемые повторно корпуса эксплуатируются при больших температурах и в большой запыленности окружающей среды. Если нет возможности использовать деталь с крышкой, такой узел применяется в условиях попадания на него брызг воды или других жидкостей.

При нерегулярности использования такого корпуса подшипник будет работать должным образом. Такие детали применяются при ускоренном ходе узла, при повышенных нагрузках и потребности снизить шум при работе.

Производители и маркировка

В зависимости от типа производителя, существует определенная маркировка деталей. Если это не корпус для подшипника, своими руками созданный, он обязательно будет иметь обозначение соответствующей компании, его создавшей.

Существует большое множество брендов, но популярными сегодня считаются следующие производители:

- Китай и Сингапур выпускают детали с маркировкой FBJ.

- Итальянские элементы механизма для подшипников могут быть промаркированы как KDF или TSC.

- Япония маркирует свои корпуса как ASAHI или NSK.

- Продукция SKF настолько дорогая, что ее практически не встретить в оборудовании нашей страны.

Цена на такие изделия зависит от производителя и, как правило, тем выше, чем качественнее сама деталь. Самыми дешевыми, но недолговечными считаются польские и российские корпуса, более высокого качества изготавливаются представленные детали японцами. Далее выше надежность и стоимость имеют узлы итальянского производства, а за ними следуют сербские механизмы. Самыми надежными, но очень дорогими считаются немецкие и шведские, а также некоторые японские (NTN, KOYO) корпуса для подшипников.

Маркировка корпуса в зависимости от конструкции

Корпус подшипника может быть обозначен различной маркировкой в зависимости от типа узла. Изготовленный для радиальных деталей, которые устанавливаются во фланцевые узлы, механизм крепится установочными винтами. Подшипник в них обозначается UC, а корпус для них бывает F, P, Т, FL, FC. Если этот узел соединен воедино, деталь будет иметь вид, например, UCP, UCT, UCFL.

Для опорных конструкций корпус обозначается как SD, а сам подшипник – SN.

Приобретать подобные изделия лучше у непосредственного представителя того или иного производителя. Это гарантирует качество приобретаемых деталей.

Самодельный корпус для подшипника

Сделать корпус для подшипника своими руками не так уж и сложно.

Единственное, он будет отличаться по понятным причинам от заводского образца. Поэтому, если большая прочность и точность детали не имеют значения, это вполне выполнимая задача.

Хорошим материалом для изготовления корпуса является графитированный капролон. Он отличается повышенной износостойкостью, прочностью и скольжением. Выпиливать отверстие нужно, зажав материал в тиски. Дрелью, ножом и напильником следует сделать в капролоне ровное отверстие.

Вовнутрь следует вставить скользящую прокладку. Корпус лучше сделать разрезным и зажать его при помощи винта на вале. Чем ровнее получится отверстие, тем лучше будет работать деталь.

Случается, корпус выполняется даже из дерева. Кольцо делается из секторов, которые потом стягиваются воедино. Это автоматически компенсирует люфт подшипника.

Рассмотрев разновидности и устройство такой детали, как корпус подшипника, можно понять принцип его работы и выполнить самостоятельный ремонт довольно большого количества техники в домашних условиях.

Характеристики и преимущества подшипниковых узлов

Предлагаемые подшипниковые узлы в сборе имеют определенные преимущества – простой монтаж и техобслуживание, надежность. Предпочтительно закреплять при помощи резьбового соединения — так гарантирована фиксация и регулировка по высоте.

Обратите внимание! Некоторые опоры с уплотнениями необслуживаемые – смазка подшипникового узла предусмотрена на весь срок службы. Некоторые модели смазываются вручную или автоматизированными системами.

Сборка подшипниковых узлов предполагает наличие высокопрочного корпуса и встроенного подшипника. Но для обеспечения максимальной эффективности требуется применение автоматической смазки и уплотнений, обеспечивающих безопасность эксплуатации.

Типы опор

Вал фиксируется в двух направлениях – радиальном и осевом. Но между условиями работы и конструкциями, подшипниковых узлов, работающих при разной температуре, имеются значительные отличия, поэтому используются три типа опор:

- фиксирующие и свободные;

- регулируемые;

- плавающие.