Разновидности станков (по дереву и по металлу)

В зависимости от выполняемых операций, от функциональности и размеров токарные станки делятся на несколько групп. Каждая имеет свои особенности в конструкциях и работе. Читайте также: Основы токарного дела, оборудование и профессиональные навыки, что такое токарное дело?

Универсальный

Универсальный токарный станок предназначен для первоначальной обдирки, а также заточки, нарезки и сверления. Также с помощью данного оборудования наносят резьбу на деревянный предмет.

Токарно-винтовой

Эта разновидность токарного станка предназначена для обработки конусовидных заготовок и, чтобы наносить резьбу.

Токарно-фрезерный

Чаще всего это оборудование применяется для расточки пазов. Если такой станок дополнительно содержит копировальное устройство, то это позволит выполнять работу быстрее и точнее. Также такие станки помогают получить предметы совсем необычной формы, настоящие произведения искусства.

Настольный

Такое оборудование подходит для использования исключительно в бытовых целях. Такие станки могут находиться в квартире, в гараже, в частном доме и выполнять самые стандартные операции по обработке изделий из древесины. Именно на таких станках народные умельцы делают самые необходимые и красивые предметы для своего интерьера.

Как выбрать способ заточки в зависимости от вида резца?

Основная часть состоит их режущей части по металлу или дереву — конструктивное сходство. Присутствует крепление. Но контролируемое удаление части детали возможно различными способами, от этого зависит вид инструментария.

Вид резца определяется количеством поверхностей (можно быть две и более). Поверхностные характеристики определяются шириной лезвия и его формой, так же различаются вариации в зависимости от возможности регулировки (направление выбирается произвольно). Кромка — неотъемлемая конструктивная особенность.

Выбор вида резца, то есть определенной модели с техническими характеристиками зависит от того, какой предстоит тип работ. Например, для простейшей обработки внешней формы деревянной детали понадобится один вариант, но для стандартизированной схемы изготовления резьбы по металлу — совершенно другой. Меняется не только вид резца, но и способ его заточки.

Плоские прямые

В зависимости от того, используется или металл, или дерево меняются особенности создания плоских прямых резцов. Основное предназначение — обработка поверхности. Но используются данные вариации для создания небольших несложных отверстии, выемок и пазов в изделиях. Плоские прямые резцы отличаются следующими характеристиками:

- возможность создания быстро прямоугольных отверстий;

- вариации ширины лезвия — от 4 до 40 миллиметров;

- вариации угла заточки — от 25 до 40 градусов.

Подробное изучение станка

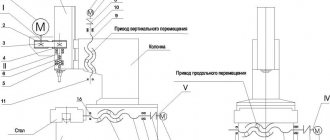

Все токарные станки устроены аналогичным образом и по конструкции выстроены из одних и тех же узлов. Каждый узел в станке выполняет свою функцию и имеет свои особенности строения.

Станина

Это основа любого станка. Станина является литой частью оборудования и предотвращает излишнюю вибрацию, которая может привести к износу станка и неточности при обработке заготовке.

Фартук

Фартук преображает вращательное движение ходового винта в поступательное перемещение суппорта. Движение от ходового валика применяется при механическом перемещении поперечных салазок. Ходовой винт – необходим при нарезании резьбы, а ходовой валик – для всех прочих токарных работ.

Фартук содержит 4 кулачковые муфты, которые отвечают за прямой и обратный ход каретки и салазок. Также фартук имеет блокирующее устройство, которое препятствует одновременному включению продольной и поперечной передачи.

Суппорт

Суппорт предназначен для закрепления и перемещения режущего инструмента. Суппорт расположен на нижних салазках и само движение задается вращением винта.

Передняя бабка

Шпиндельная бабка – один из основных узлов любого токарного станка. От этой детали зависит точность расположения и движения заготовки. Передняя бабка состоит из: корпуса, шпинделя, подшипников, устройство для контроля движения шпинделя, кнопка для включения и выключения оборудования. Основанием для всех частей шпиндельной бабки является ее корпус. Форма корпуса может различаться в зависимости от модели станка.

Задняя бабка

Упорная бабка также крепится на станине и необходима для закрепления режущего инструмента. Также это опора правого конца заготовок. Опорную бабку подводят к болванке по направляющим станины и закрепляют неподвижно посредством болта и гайки.

Подручник или держатель резцов

Еще одна основная деталь для стандартного токарного станка по дереву. От него зависит удобство работы и безопасность всего процесса.

Принцип действия

Основой станка является станина. На ней расположена передняя бабка, а изнутри – электродвигатель. Движок вращает шпиндель с конусом Морзе, а с противоположной стороны оборудования крепится задняя (опорная) бабка.

Подручник, который может поворачиваться в любую сторону крепится как можно ближе к заготовке и направляет резец, поддерживая его. Станок может иметь ручную регулировку коробки передач или автоматическую. На наиболее современных моделях стоит вариатор, который позволяет регулировать быстроту хода.

Углы затачивания: типы и характеристики

Неправильная подборка углов затачивания определяет неэффективность процедуры. Если не осознать ошибку и продолжить действия, то резец повредится и придется покупать новый.

У резца есть несколько типов углов. Два главных, два вспомогательных и углы в проекции или плане. Определяются характеристики каждого в зависимости от показателей формы, качества обработки, типологии изделия, материала изготовления кромки и многих других параметров.

Главные углы

Главных угла два — передний и задний. Передний определяет качество работы и то, сколько получится стружки. При увеличении показателей градусов получается большая деформация изделия. Если увеличить показатели второго, то возрастает амплитуда колебаний, что влияет негативно на держатель.

Вспомогательные углы

Вспомогательные находятся на вспомогательной площадке. Главный вспомогательный — это между направлением и режущей кромкой. Второй вспомогательный представляет собой угол между отрезком прямой, которая ведется через вершину плана и пересекается в площадкой кромки.

Углы в плане

Углы в плане представлены главным, вспомогательным и тем, что находится у вершины. Главный — плоскость около проекции и главная линия. Вспомогательный — продолжение проекции по направлению работы. Находящийся у вершины — около плоскости с пересечением основной. При этом если показатели первого и второго не могут быть менее нуля, то насчет третьего это возможно. Минусовые значения достигаются в случае, если вершина находится на высшей точке проекции, в то время как максимум плюса будет при нахождении внизу.

Измерение углов резца

Измерение проводят при помощи настольного угломера, который состоит из основания, сектора измерений, перемещающегося шаблона и винта для фиксации. Измерение проводят по алгоритму:

- размещение на основании;

- соприкосновение кромки и плоскости;

- направление детали измерения параллельно кромке;

- пролегание шаблона к площадке.

Значение измеряют при помощи специальной линейки. Также используется нониус, который совмещают с боковой площадкой оборудования, Он показывает более точные измерения.

Как закрепить заготовку

Для закрепления заготовки необходимо сделать засечки с использованием керна. После закрепления заготовки, надежность следует проверить при помощи опорной бабки. Если задняя бабка плотно прижимает головку и не отклоняется от положения станины при работе – болванка закреплена надежно. Также при правильном креплении заготовка не должна щелкать во время работы.

Используемый инструмент

При обработке заготовки на токарном станке мастер может использовать самые разные инструменты, в зависимости от требуемых работ. Одни из них подходят исключительно для черновых работ, а другие используются для чистовой, финишной отделки изделия. Читайте также: как изготовить токарные резцы по дереву своими руками.

Токарные стамески

Стамески являются самыми распространенными и в то же время самыми разнообразными рабочими инструментами, которые необходимы при работе на токарном станке по дереву. В зависимости от предназначения они разделяются на несколько групп.

Рейер

Это стамеска полукруглой формы, которая служит для работы с нестандартными изделиями. Применяется при черновой токарной обработке древесины. Лезвие имеет форму желоба, что позволяет снимать большое количество древесины. Длина лезвия рейера до 30 см.

Мейсель

Это нож-стамеска, который заточен под определенным углом. Применяется при чистовой токарной обработке древесины. Используя острый угол, мейсель применяют для чистовой обработки профильной поверхности, а тупой угол – для точения болванки с образованием закруглений.

Фасонные инструменты

С помощью этих инструментов можно придать окончательный вид изделию, а также украсить его узорами. С успехом такие инструменты применяются для расточки внутренних поверхностей.

Стамеска-крючок

Такого вида инструмент используется для вытачивания углублений и растачивания внутренних полостей.

Стамеска-гребенка

Гребенка используется для того, чтобы нанести на изделие искусственные риски и канавки. Также гребенка помогает нанести резьбу на готовое изделие и сделать на нем разметку при необходимости.

Стамеска-кольцо

Это еще один вариант стамески, которая используется для создания внутренних полостей в деревянном изделии. Полости могут быть различной конфигурации, по желанию мастера.

Подготовка болванки и установка подручника

Придание заготовке цилиндрической формы

Для обработки на токарном станке может подойти древесина практически любых пород, но конкретный выбор в каждом случае зависит от того, какая именно деталь будет создаваться и каким способом ее будут обрабатывать. Перед началом работы на станке заготовку необходимо предварительно обработать рубанком или топором, придавая ей форму, близкую к цилиндрической.

Подготовленную таким способом к использованию деревянную заготовку как можно сильнее зажимают в станке перед тем, как точить ее. Для его трезубцев с помощью стамески рекомендуется проделать в торцах заготовки небольшие углубления, что предотвратит возможное выпадение заготовки из оборудования во время его работы.

Опорная скоба подручника должна устанавливаться на расстоянии не более 5 миллиметров от болванки и обязательно немного выше оси, вокруг которой она вращается при работе на токарном станке.

Расположив же подручник немного ниже, чем ось вращения болванки, режущий инструмент будет только скоблить поверхность древесины, а не резать ее, как это должно быть. В результате такой работы поверхность станет шероховатой, а не гладкой. Кроме того, в таком случае может произойти перегиб инструмента под заготовку, что, вполне возможно, приведет к ранениям того, кто вытачивает тот или иной предмет на станке.

После каждых 5-10 минут проведенной работы на станке необходимо подкручивать задний шпиндель, что позволит предотвратить снижение надежности зажима болванки. По мере того, как диаметр заготовки будет уменьшаться, подручник необходимо постепенно приближать к ее поверхности.

Виды работ

Каждый вид работ подразумевает определенную технологию и несколько особенных секретов. Любой мастер помимо своей работы на станке должен уметь разбираться в древесине, читать чертежи, а также затачивать резцы и настраивать сам станок.

Точение

На первом этапе необходимо запустить вал. Начинать точение можно только после того, как вал наберет скорость. Сначала идет черновая обработка изделия. Она происходит на скорости до 1500 об/мин. Мастер при этом использует полукруглую стамеску, с лезвием и боковыми частями. Мастер при работе опирается на подручник.

Обдирка

Грубая обдирка заготовки делается полукруглой стамеской. Инструмент должен быть наклонены в сторону точения и расположен в осевой плоскости детали.

Выборка

Выборка или по-другому выскабливание проводится с помощью овалов или крючков. Чаще всего данная разновидность работ применяется при изготовлении посуды.

Подрезка

Для подрезки применяется острый нож.

Отрезание

Для этого процесса применяется отрезной резец. Он оставляет идеально ровный срез и затем не требует дополнительной шлифовки. Чтобы не допустить ошибок мастеру необходимо сделать первоначальную пометку карандашом и точно установить место среза.

Изготовление шканта

Шкант – цилиндрический стержень, которым крепятся различные составляющие изделия. Шкант изготавливается из дерева, металла, пластмассы. Сделать такой круглый шип можно самостоятельно при наличии токарного станка и простейших инструментов.

Конструкция токарных резцов

Заточка резцов для токарного станка по металлу не будет выполнена правильно, пока мастер не разберется в нюансах, особенностях и правилах заточки токарных резцов. Основными составляющими такой конструкции являются стержень, который закрепляет приспособление к токарному станку, и рабочая головка, ее режущую часть нужно регулировать и постоянно затачивать.

Рассмотрим более подробно головку инструмента. Она состоит из двух видов основания – задней и передней. Передняя имеет отличительную особенность – она выполняет отвод получившейся в ходе работы стружки. Задней поверхностью называют ту часть приспособления, к которой расположена в процессе обработке заготовка. В зависимости от расположения она может быть вспомогательной или основной.

Главной составляющей резца является режущая кромка, она расположена на месте сечения передней и задней плоскостью. В устройстве заточки стамесок по дереву и резцов также имеется дополнительная кромка, которая расположена на сечении основного и вспомогательного основания.

Основными характеристиками заточки токарных резцов по металлу являются углы заточки резцов, которые делятся на дополнительные и главные. О них мы расскажем далее.

Конструкция токарных резцов

Настройка станка

В первую очередь необходимо настроить соосность центров. Если основная работа станка заключается в точении в центрах длинных заготовок, то проблемы с соосностью не будут сильно мешать мастеру. Если же заготовка зажимается в патроне и сверлится с торца, то несовпадение осей даже на пару градусов будет разбивать отверстие до конуса.

После первого запуска необходимо настроить станок по тем параметрам, которые подходят для обработки конкретной заготовки. Это число оборотом шпинделя, скорость в коробке передач, ход салазок.

Методика работы для начинающих

Неопытные мастера допускают несколько основных ошибок при работе на токарном станке по дереву. При этом важно, что каждый метод работы имеет свои нюансы и опытный специалист их знает.

При креплении между двумя центрами

Это один из наиболее популярных методов работы на токарном станке. Он заключается в вытачивании детали, которая закреплена между передней и задней бабкой. Так можно изготовить различные изделия даже большого размера. Это оптимальный метод для начинающих мастеров.

Обтачивание до цилиндрической формы

Для этой работы понадобится полукруглый резец с ровной режущей кромкой для выравнивания поверхности детали. Начинать работу мастер должен с одного окна заготовки и продолжать постепенно без сильного нажима снимать лишний материал. При выполнении этой операции не следует торопиться, а в результате должен получиться ровный цилиндр желаемого диаметра.

Выравнивание плоским резцом

Это следующий этап работы. Токарный станок необходимо отключить, пододвинуть подручник ближе, поскольку размеры детали изменились. Полотно резца должно опираться на подручник и придерживаться одной рукой. Вторая держит ручку, а инструмент держит так, чтобы он противодействовал вращению.

Использование отрезного резца

Этот вариант применяется, если деталь надо отрезать от заготовки. Срез получается ровным и не требует дополнительной шлифовки. Перед тем, как делать срез необходимо карандашом поставить метку на детали. Тогда можно не ошибиться при отрезании.

Выполнение декоративных элементов

Для украшения мастер использует декоративные элементы. На токарном станке чаще всего делают валик и желобок. Между этими деталями делают цилиндрический пояс. При комбинации этих декоративных элементов можно вытачивать практически любые предметы из дерева, начиная от простейших карнизов и заканчивая сложными элементами мебели.

Точим дерево на станке при зажиме с одного конца

Эта методика работы требует особого подхода. Чтобы заготовка держалась используют держатели нескольких видов, а также комбинированные.

Вытачивание полостей

Перед тем, как создать полость в детали, необходимо выполнить ее черновую обработку. Для вытачивания полостей со станка снимают опорную бабку. Заготовку устанавливают в фиксатор передней бабки. Полость вытачивают при помощи полукруглого резца.

Как правильно выполнить шлифовку

Чаще всего детали, обработанные на токарном станке, дополнительной шлифовки не требуют. Но иногда шлифовка требуется. В таком случае следует снять подручник и взять полоску мелкозернистой наждачной бумаги. Оборудование нужно включить на малых оборотах.

Декорирование детали

Для завершения отделки необходимо убрать резцедержатель и снизу обработать изделие мелкой шкуркой. Поворачивать шкурку необходимо крест-накрест. Чтобы изделие красиво смотрелось, его необходимо обработать парафином или воском во время движения.

Приемы работы на токарных станках

Заготовка, подготовленная для обтачивания, должна быть надежно закреплена в центрах (рис. 80, а—в).

Заготовки небольших размеров обрабатывают вручную. При ручном точении подручник устанавливают так, чтобы лезвие резца находилось на уровне оси вращения заготовки (линии центров), а край подручника отстоял бы от заготовки примерно на расстоянии l=5÷10 мм (рис. 81, а), тогда удобнее точить и легче удерживать резец в руках.

Рис. 81. Положение резца:

а — при ручном точении, б — при точении суппортом; 1 — подручник, 2 — суппорт

При точении резец плотно прижимают к подручнику. Резец двигают по подручнику до тех пор, пока заготовка не будет обточена по всей длине (на ширине подручника). При этом не следует углублять ручные резцы в древесину на глубину более чем на 2—3 мм обдирочный и на 0,5—1 мм плоский, чтобы не получилось «подрыва» древесины.

По мере снятия стружки с заготовки подручник передвигают вперед, ближе к заготовке, а если заготовка длиннее ширины подручника, то передвигают и вдоль — к передней или задней бабке.

При механической обработке резец устанавливают в суппорте на уровне центров. Рабочая часть его должна выступать не более чем на длину l=1,5 h (рис. 81, б), чтобы резец во время работы не вибрировал (а не превышает 1 мм).

При обработке заготовок разъемных моделей, склеенных в плоскости разъема через бумагу, применяют металлические планки, укрепленные на торцовых частях заготовки шурупами (рис. 82, а).

Рис. 82. Приемы проверки циркулем толщины склеенных половинок заготовки:

а — заготовка, подготовленная для проверки, б — нижняя половинка толще верхней, в — толщина половинок одинакова

Углубления планок, в которые вставляют центры станка, обычно оказываются при ввинчивании шурупов несколько смещенными по отношению к геометрическому центру торца заготовки (который находится на линии разъема). Поэтому разъемные части после обточки получают неодинаковыми по толщине (рис. 82, б), т. е. h≠h1≠r. Чтобы добиться одинаковой толщины разъемных частей, после предварительной обточки к поверхности вращающейся заготовки прижимают возле одного из торцов стамеску (или карандаш) и прочерчивают ею замкнутую линию (окружность), опоясывающую заготовку (см. рис. 82, а). Такую же линию делают и у другого торца. Затем раствором циркуля, равным примерно 0,5 радиуса окружности — риски, от одной из двух точек, образующихся пересечением опоясывающей риски и линии разъема, измеряют длину половины опоясывающей риски. Если длина полуокружности одной разъемной части окажется меньше длины другой, заготовку поворачивают так, чтобы разъемная часть с меньшей длиной полуокружности была сверху. Молотком или кувалдочкой наносят по измерявшемуся концу заготовки один-два легких удара, чтобы центр, в котором закреплена заготовка, сместился на торцовую линию разъема. После этого заготовку вновь обтачивают и вновь проверяют толщину половинок. Если длина обеих полуокружностей окажется одинаковой, значит одинакова и толщина разъемных частей. Теперь можно продолжать обработку заготовки, доводя ее до заданных формы и размеров. Хотя этот способ и является распространенным, отклонение толщины половинок от заданной достигает иногда 1—2 мм.

На ряде заводов применяют приспособления более совершенные, которые исключают предварительную проверку центров и обеспечивают получение размеров разъемных частей высокой точности. На рис. 83, а и б представлен чертеж приспособления, состоящего из гребенки (вилки)— центра передней бабки и центрирующих плаcтин у передней и задней бабок. На рис. 83, г дано центрирующее приспособление другой конструкции, состоящее из двух планшайб, наиболее удобное и обеспечивающее отклонение толщины разъемных частей от заданной не более ±0,1 мм. Планшайбы такой конструкции применяют и для расточки стержневых ящиков.

Рис. 83. Приспособления, обеспечивающие при обтачивании на станке минимальные отклонения толщины разъемных моделей от заданной:

а — чертеж патрона с гребенкой конструкции завода Уралмаш, б — чертеж центрирующих планшайб завода Уралмаш, в — общий вид заготовки, сцентрированной при помощи планшайб, г — планшайбы конструкции , д — общий вид заготовки, сцентрированной при помощи планшайб; 1 — патрон, 2 — вилка (гребенка), 3 — планшайба передней бабки, 4 — планшайба задней бабки, 5 — передний конец шпинделя, б — центр задней бабки

84. Крепление заготовки в чашечном патроне:

1 — чашечный патрон, 2 — шпиндель, 3 — заготовка

При точении неразъемной заготовки с волокнами, расположенными параллельно оси вращения, заготовку закрепляют в полом цилиндрическом патроне (чашечном), который навертывают на передний конец шпинделя, укрепленный в передней бабке станка (рис. 84). Перед установкой заготовки на станок углы у брусков срубают. Один конец заготовки при помощи топора подгоняют под внутреннее отверстие патрона и забивают заготовку в патрон кувалдочкой или обухом топора. После обработки изделия патрон свинчивают посредством цилиндрического стержня, вставляемого в одно из отверстий, сделанных в теле патрона.

Заготовки, изготовленные из дисков или секторов (волокна расположены перпендикулярно оси вращения), диаметром до 300 мм можно закреплять непосредственно на патроне (рис. 85, а). Заготовки диаметром 300—600 мм и более закрепляют на планшайбе большего диаметра при помощи вспомогательной доски (рис. 85, б). Если заготовка имеет диаметр, превышающий 600 мм, ее закрепляют не на доске, а на вспомогательном деревянном кресте из обрезных досок толщиной 40—50 мм.

Рис. 85. Крепление заготовок на планшайбах и точение их:

а — крепление непосредственно на планшайбе, б — крепление на планшайбе с вспомогательной доской, в — патрон-крест, г — фланцевый патрон с винтом, д — прием обработки заготовки, укрепленной на планшайбе; 1 — планшайба, 2 — заготовка, 3 — вспомогательная доска, 4 — шуруп с потайной головкой, 5 — шуруп с полукруглой головкой, 6 — глухарь, 7 — патрон с винтом

Применяют также патроны и планшайбы другой конструкции. Для обточки заготовок больших диаметров вместо планшайбы может применяться патрон-крест (рис. 85, в), привертываемый глухарями к вспомогательному приспособлению из обрезных досок, связанных крестообразно.

Изготовление небольших бобышек из круглых заготовок диаметром до 50—100 мм и толщиной до 25 мм можно производить на фланцевом патроне с винтом (рис. 85, г).

На рис. 85, д показан прием обработки заготовки, укрепленной на планшайбе.

Что можно изготовить?

Опытный мастер с помощью токарного станка может изготовить огромное количество предметов, начиная от простых реек и заканчивая изысканными предметами мебели.

Салатницы

В зависимости от размера заготовки можно сделать более глубокие салатницы или плоские. Работа в любом случае требует терпения и фиксации заготовки на одном конце.

Коробочки

Эти изделия требуют большего мастерства от токаря. Но в результате можно получить настоящее произведение искусства.

Стойки перил

Это под силу даже начинающему мастеру при определенной доле терпения.

Ножки для мебели

Здесь фантазия мастера безгранична. Комбинируя разные декоративные моменты, можно сделать поистине изящные ножки, которые будут привлекать всеобщее внимание и восхищение.

Игрушки

Куклы, медведи, и, конечно, матрешки – это все в руках опытного токаря может получиться из простой деревянной болванки.

Корпус лампы

Еще одна разновидность украшения, которое достойно украсит интерьер любого помещения.

Кубки

Деревянный кубок подойдет в награду победителю и украсит полку любого серванта. Дополнительно можно выжечь памятную надпись.

Вазы

Деревянные вазы, выполненные на токарном станке, отличаются разнообразием форм и украшений. В них цветы всегда смотрятся на порядок красивее, а атмосфера ближе к натуральной.

Описание техники заточки

Техника безопасности

Заточка проводится с соблюдением ТБ, Специалист надевает защитное оборудование для лица, перчатки. В зависимости от выбранной методики методы безопасности меняются. Прикасаться к устройству и образцу можно только после полного остывания.

Проведение доводки

Доводка долбежных инструментов проводится по выбранной методике. Использующийся ручные способы, автоматизированные станки. Следует понимать, что:

- резцы не погружают в воду — они ломаются;

- при доводке подается вода для охлаждения;

- сначала обрабатывают заднюю грань, а потом главную и вспомогательные;

Твердосплавные варианты доводят медными оселками (пропитывают карбидов бора). Другие виды доводят оселком, смоченным в керосине, с минимальной абразивностью.

Техника безопасности при работе

Токарный станок – травмоопасное оборудование, поэтому следует соблюдать правила безопасности:

- правильно держать стамеску;

- надежно закреплять заготовку в шпинделе;

- не носить свободную одежду;

- для защиты глаз при работе одевать специальные очки.

При несоблюдении правил безопасности есть риск получить травму. Нельзя подходить к работающему станку в состоянии алкогольного опьянения или под воздействием наркотических веществ.

Советы опытных мастеров

Самое главное, что говорят все опытные мастера –, не стоит бояться станка. Это всего лишь инструмент при правильном подходе к нему и достаточном терпении любой может стать профессиональным токарем. Важно настроить станок и правильно подобрать все рабочие инструменты.

Токарные работы по дереву издревле привлекали человека. Если в самом начале токари работали по двое, то после изобретения электромотора все значительно изменилось. Теперь любой может стать токарем, если сможет «почувствовать» дерево.