На деревообрабатывающих производствах в воздух так или иначе выбрасывается древесная пыль. При изготовлении древесных пеллет это неизбежно, поскольку сырье измельчают и транспортируют от одного этапа к другому. Перемещение опилок происходит внутри герметичной пневмотранспортной системы при помощи потоков воздуха. Эти потоки необходимо выводить из системы и очищать.

Системы аспирации служат для очистки воздуха от древесной пыли

(твердые частицы размером от 1 до 200 микрон). Это необходимо для предотвращения загрязнения окружающей среды выбросами предприятия, а также для продуктивной и безопасной работы сотрудников компании. Древесная пыль опасна для здоровья, она может накапливаться в легких, а также может раздражать сетчатку глаз. Особенно опасна мелкодисперсная пыль размером от 1 до 10 микрон: слизистые оболочки не задерживают ее. Скопления древесной пыли ставят под угрозу пожарную безопасность. То же можно сказать о зерновой пыли на зерноперерабатывающих заводах.

Мы разберем, как устроена система аспирации для деревообработки, и какие устройства для фильтрации пыли используются на пеллетных заводах.

Основные виды систем аспирации

Аспирационные системы делятся типу удаления отработанного воздуха.

Прямоточные

— воздушная масса после фильтрации удаляется за пределы помещения.

Рециркуляционные

— реализованы так, что очищенный воздух частично или полностью возвращается в помещение.

Последний вариант считается предпочтительным, поскольку он позволяет снизить потери тепла внутри помещения. Это экономит ресурсы на отопление. Тем не менее, качество очистки воздуха должно быть идеальным, чтобы не допустить загрязнения легких работников.

Также системы аспирации могут быть моноблочными и модульными.

Аспирационные моноблоки

проводят фильтрацию рядом с непосредственным источником запыления. Если он один, и производство небольшое, то выбор моноблочной установки оправдан.

Модульные системы аспирации

состоят из нескольких агрегатов и сети воздуховодов. Они всегда разрабатываются по индивидуальному проекту, чтобы очищать воздух сразу на нескольких этапах производственного цикла. Это оптимальный выбор для полноформатного промышленного производства.

Из чего состоит система аспирации

На крупных производствах, где выброс пыли происходит на нескольких участках, промышленная аспирация состоит из нескольких устройств.

- Пылевой вентилятор

— важнейший элемент, который нагнетает необходимый объем воздуха для эффективной работы всей системы. Прибор подбирают на основании объема и давления воздушного потока, учитывая его средние потери. Чаще всего в этой роли выступает радиальный пылевой вентилятор среднего или высокого давления.

- Пылеуловитель

— устройство, разделяющее воздух и твердые частицы. Обычно это циклон или рукавной фильтр. Во время прогона потока через устройство опилки оседают внутри.

- Фильтр тонкой очистки

— необходим, чтобы избавиться от микрочастиц древесной пыли для полной очистки воздуха перед выбросом в атмосферу/возвратом в цех.

- Воздуховоды

— герметичные трубы, по которым транспортируется сырье.

- Контейнер для сбора пыли

— устанавливается вместе пылеуловителем или фильтром тонкой очистки, чтобы собирать осевшие материалы.

На пеллетных заводах есть несколько этапов производственного цикла, на которых образуется запыление и где необходима установка пылеуловителя.

- Этап сушки — когда из сушильного барабана, в котором ворошилась щепа, выводятся горячие газы.

- Этап измельчения — когда поток дробленых опилок вместе с воздухом поступает в циклон или сразу в бункер с аспирационными мешками.

- Этап охлаждения — когда вентилятор нагнетает воздух и пропускает его через массу горячих гранул, в массе которых присутствуют мелкие несгранулированные частицы и пыль.

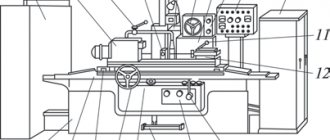

Фрезерно-брусующий узел в многопильном станке УПТ-250М

Под стальными кожухами относительно небольшого по размерам УПТ-250М скрыты сразу два станка — брусовал и многопил. Из бревна сперва формируется плаха, которая сразу же распиливается горизонтальными дисками. Как видно из схемы, боковые поверхности бревна не отпиливаются, а снимаются фрезами, уходя в опилку. В результате на выходе мы получаем пачку обрезной доски (либо брус) и два горбыля.

Особенность переработки тонкомера на станке УПТ-250М — плаха формируется не распиловкой бревна, а фрезеровкой

Схема формирования плахи и распиловки бревна на УПТ-250М

Периодически нам задают вопрос – не лучше ли было вместо фрез поставить вертикальные дисковые пилы? Ведь боковой горбыль потенциально можно пустить в переработку (дополнительная прибыль!), да и опилок было бы меньше…

Такой вариант конструкции действительно рассматривался при проектировке станка, но был отвергнут как неэффективный по целому ряду причин. Разрабатывая концепцию УПТ-250М, мы стремились максимально упросить и удешевить процесс переработки тонкомера в пиломатериал экспортного качества. При этом необходимо было минимизировать занимаемую площадь. Фрезерно-пильный узел позволяет решить эти задачи значительно эффективней, чем еще один пильный блок.

Горбыль – затраты больше, чем потенциальная прибыль

В некоторых случаях горбыль действительно представляет интерес для переработки. Из толстого горбыля можно выпилить дополнительную доску на специальном горбыльном станке. А при работе с такими породами, как кедр или дуб, каждая дополнительная доска представляет ценность. Такое сырье как правило имеет большие диаметры. Схема распиловки при этом продумывается очень тщательно, а трудозатраты себя окупают.

Совсем иначе обстоит дело при работе с тонкомером – бревнами малого диаметра, зачастую с большой конусностью (так называемые «морковки) и кривизной. Горбыль получается тонким и неравномерным по толщине.

Низкосортная древесина — низкосортный горбыль

Перерабатывать такой горбыль на доску нерентабельно: трудозатраты велики, а полезный результат ничтожно мал. Производство подгорбыльной доски нецелесообразно из-за малого выхода годного.

В большинстве случаев горбыль от тонкомера пригоден только для производства технологической щепы, для чего используются дробильные станки. Фрезерный блок позволяет вычеркнуть этот этап из цикла работы – боковой горбыль сразу уходит в опилку.

Дополнительные горбыли автоматически увеличивает время, затраченное на пиление каждого бревна, ведь отводить горбыль приходится вручную. Тогда как опилка высасывается системой аспирации, не задерживая рабочий процесс.

Использование вместо фрез дополнительных пил создаст еще большую проблему при распиловке тонкомера не на брус, а на обрезную доску. После того, как бревно пройдет через ряд горизонтальных дисковых пил, горбыль разделится на несколько тонких частей.

Все эти обрезки горбыля придется удалять вручную

Очевидно, что такие отходы деревопереработки создадут гораздо больше проблем с отведением, нежели опилки. А только представьте, сколько скопится этих обрезков!

Продлеваем рабочий ресурс дисковых пил

Как видно из предыдущей схемы, при формировании плахи распиловкой боковые горбыли при прохождении через станок распиливаются на несколько тонких частей. Рабочая поверхность, по которой проходят горизонтальные пильные диски, увеличивается. Соответственно, пилы будут быстрее тупиться и раньше выработают свой ресурс.

При использовании фрез боковые поверхности бревна снимаются, уничтожая горбыль в опилку. В результате дисковые пилы работают по чистой поверхности — и это важное преимущество.

Фрезерно-пильный блок в линии переработки тонкомера позволяет значительно увеличить ресурс пильных дисков

Безусловно, сами фрезы тоже требуют тщательного и своевременного обслуживания. Любой режущий инструмент — это расходный материал. Но в данном случае расходником является не вся фреза, а только съемные ножи и твердосплавные пластины (собственно режущая часть). Их стоимость в разы дешевле комплекта дисковых пил, а потому использование фрез в станке УПТ-250М экономически выгодно.

“Древесная лапша” — отходы переработки, с которыми лучше не связываться

Установка фрез позволяет избавиться также от сопутствующих боковым горбылям “древесной лапши”. Что это такое (так и напрашивается сказать — «и с чем ее едят»)? Это срезка, которая образуется на пересечении дисков.

Толщина этой срезки невелика, а проблемы доставляет большие. Ведь ее тоже нужно отводить от станка — и тоже вручную. При этом с каждого бревна получается четыре таких обрезка. «Древесную лапшу» невозможно высыпать, как опилки. Поскольку бревно не идеально круглое, эти куски обламываются, иногда застревают внутри, удалять их приходится с разных сторон станка. Это трудозатратно, требует времени — производительность и прибыль снова теряются.

Опилки – неочевидное преимущество

Да, при использовании фрез опилок в ходе переработки тонкомера получается много. Но обеспечить удаление опилки несравненно проще, чем отведение горбыля и “древесной лапши”. В линии УПТ-250М опилки из рабочих узлов высасываются системой аспирации, какая-то часть ссыпается под станок. На ряде предприятий транспортировку опилок организовали подкопом канавы под станком и установкой скребкового транспортера. И в этом случае на их отвод не нужно тратить человеческих ресурсов.

Любое фрезерно-брусующее оборудование позволяет одновременно решать две задачи – производить пиломатериалы и измельчать обрезки. При распиловке на УПТ-250М фракции опилки имеют оптимальные размеры для того, чтобы без проблем удаляться системой аспирации и при этом находить применение в производстве топливных гранул (пеллет).

Конечно, опилка уступает по качеству технологической щепе, которая выходит из дробильных станков. Но расчет на производство щепы не входит в концепцию станка УПТ-250М. Выработка качественной технологической щепы снижает скорость подачи и качество поверхности готового пиломатериала. Ножи фрез на станке УПТ-250М перемалывают боковые поверхности бревна в опилку, обеспечивая высокую точность геометрии доски и гладкую поверхность.

Точность геометрии обрезной доски — важен каждый нюанс

Подведем итоги:

- Преимущество фрезерно-пильной конструкции заключается в радикальном упрощении технологии переработки тонкомера.

- Данная технология лесопиления позволяет получать качественный пиломатериал из низкосортной древесины. Максимальные отклонения в геометрических размерах достигают всего +- 1 мм.

- Упрощения процесса отведения от станка отходов переработки позволяет повысить производительность и снизить количество рабочих.

- Фрезерно-пильный блок в линии переработки тонкомера позволяет значительно увеличить ресурс дисковых пил.

Каждый, кто задавался вопросом — что делать с тонкомером? — понимает, насколько это нетривиальная задача. Чтобы превратить низкосортную древесину в деньги, распиловка должна быть быстрой, не затратной по энергии, в работе должно быть задействовано как можно меньше человек – т.к. это расходы на зарплату. Стараясь выжать из маленького бревнышка по максимуму, мы тратим усилий и ресурсов больше, чем получаем выгоды. Ряд технологических решений в конструкции многопильного станка УПТ-250М (в том числе и использование фрез) позволяет сделать процесс переработки тонкомера максимально простым и эффективным.

Подробнее о станке для переработки тонкомера УПТ-250М

Как работает система аспирации на пеллетном производстве?

- Вентилятор нагнетает поток воздуха, который направляет измельченные опилки в пылеуловитель.

- Воздушная масса с опилками проходит через циклон или рукавной фильтр. Микрочастицы древесины отделяются и опадают вниз. Очищенный воздух устремляется на выход из системы.

- В случае циклона на выходе необходима дополнительная фильтрация от мелкодисперсной пыли. Эту функцию выполняет фильтр тонкой очистки. В нем оседают мельчайшие, невидимые глазу древесные волокна.

- Очищенный воздух удаляется из помещения или возвращается обратно в зависимости от типа системы.

При проектировании промышленной аспирации учитываются следующие основные факторы:

- Количество станков, создающих запыление;

- Необходимую мощность;

- Энергопотребление приборов;

- Климат, необходимость поддерживать стабильную температуру в помещении.

Где применяют?

Удаление мелких отходов станочного производства на любом предприятии является важной организационной задачей. Деревообработка — одна из отраслей с максимальной емкостью оборудования и соответствующим количеством отходов. Если процесс постоянного удаления отходов не организован должным образом, производительность труда резко падает из-за необходимости постоянно прерываться на уборку помещений.

Вентилятор для удаления опилок и стружки оказался оптимальным решением проблемы, действующим практически без участия человека и полностью избавивший работников предприятий от необходимости таскать носилки с отходами.

Основная область применения — столярные или деревообрабатывающие предприятия, мебельное производство и прочие цеха, производящие обработку массива древесины. Кроме этого, пылевой вентилятор для опилок оказался полезен и на других предприятиях, работающих с легкими сыпучими материалами мелкой фракции и нуждающихся в транспортировке или удалении из помещений. Примером такого использования могут служить зерновые элеваторы, предприятия, производящие крупу и т. д.

Циклон для опилок и древесной пыли

Теперь поговорим о типах пылеуловителей.

Циклон

— самое распространенное решение для двухфазной очистки воздушных масс от частиц сырья. Он представляет собой полый металлический конус, в центре которого есть цилиндрическая выхлопная труба.

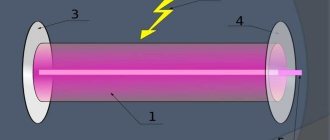

Принцип работы циклона

- Внутри конуса создается отрицательное давление.

- Поток, попадая в коническую камеру, закручивается по спирали вниз.

- Фракции сырья сталкиваются со стенками и опадают вниз на шлюзовой затвор, вращающиеся лопасти которого захватывают материал и выгружают его в нижний бункер.

- Очищенный от видимой пыли воздух устремляется вверх, к выхлопной трубе.

- На выходе из циклона он фильтруется повторно, проходя через фильтр тонкой очистки. Для этих целей часто используется рукавной фильтр.

Циклоны для деревообработки выбирают многие десятилетия за счет следующих преимуществ

:

- Простая и надежная конструкция без движущихся частей;

- Не забиваются пылью, поэтому не теряют эффективности;

- Исправная работа при практически любой температуре;

- Стабильное гидравлическое сопротивление;

- Удобное использование в системах пневмотранспорта при непрерывном перемещении потоков сырья;

- Большая ремонтопригодность.

Основной недостаток данных устройств — необходимость дополнительной фильтрации, поскольку недостаточно эффективно задерживают мелкодисперсные частицы. Без дополнительного фильтра в атмосферу может более 2 % невидимой древесной пыли, что недопустимо по экологическим нормативам.

Также под циклоны необходимо разработать централизованную систему аспирации с мощным вентилятором.

Особенности эксплуатации и обслуживания

Радиальные вентиляторы отличаются высокой надежностью и практически не нуждаются в обслуживании. В зависимости о условий расположения периодически производится очистка корпуса от пыли и загрязнений, окраска и прочие косметические процедуры. Для установок, расположенных на открытом воздухе, рекомендована периодическая смазка подшипников электродвигателя или отдельного приводного вала рабочего колеса.

Мнение эксперта

Интернет-магазин вентиляции «Руником»

Основные проблемы, возникающие при эксплуатации, заключаются в образовании заторов из-за наличия резких поворотов или развилок воздуховодов. Решением проблемы становится монтаж каналов без резких поворотов или изменений площади сечения, а также установка решеток с крупными ячейками для отсеивания слишком больших фрагментов материала.

Для устранения образовавшихся заторов на воздуховодах устанавливаются ревизионные люки, а на входных и выходных отверстиях вентиляторов делают специальные съемные панели, позволяющие получить доступ к рабочему колесу для очистки и удаления посторонних предметов.

Рукавные фильтры

Второе эффективное решение для промышленной аспирации. Рукавной фильтр представляет собой ряд рукавов из нетканого полиэстра со внутренними каркасами.

Принцип работы

- Вентилятор направляет потоки загрязненного воздуха через мешки.

- Благодаря свойствам материала рукава древесная пыль оседает на внутренней поверхности рукавов.

- Воздух проходит сквозь материал и, полностью очищенный, возвращается в цех.

- Внизу рукавов находятся ящики или бункеры, куда опадает пыль. Их необходимо периодически опорожнять.

- По мере оседания частиц внутри фильтра его эффективность снижается. Поэтому используется вспомогательный механизм — автоматическое встряхивание или продув рукавов — чтобы опилки опадали вниз, освобождая внутреннюю поверхность фильтра.

Главное преимущество рукавных фильтров в том, что он задерживает до 99% мелкодисперсных частиц, и он воздушная масса пригодна для возврата обратно в цех. Благодаря такому решению не происходит потерь тепла.

К минусам рукавных фильтров можно отнести относительно быстрое заполнение нижних бункеров.

Рекомендуемые модели

Пылевые вентиляторы ВЦП 7-40 по цене от 14 238 рублей.

- -20%

Пылевые вентиляторы ВЦП 7-40ВЦП 7-40 №10 11кВт 750 об/мин

out of 5

323 200 ₽ 258 560 ₽Выбрать … Добавить в список желаний

- -20%

Пылевые вентиляторы ВЦП 7-40

ВЦП 7-40 №10 22кВт 1000 об/мин

out of 5

353 500 ₽ 282 800 ₽Выбрать … Добавить в список желаний

- -20%

Пылевые вентиляторы ВЦП 7-40

ВЦП 7-40 №10 75кВт 1500 об/мин

out of 5

413 900 ₽ 331 120 ₽Выбрать … Добавить в список желаний

- -20%

Пылевые вентиляторы ВЦП 7-40

ВЦП 7-40 №12,5 30кВт 750 об/мин

out of 5

627 600 ₽ 502 080 ₽Выбрать … Добавить в список желаний

Особенностью радиальных вентиляторов является наличие большого количества моделей, являющихся полными аналогами друг друга. Это объясняется отсутствием существенного разнообразия в конструкции устройств.

Любые отклонения от стандартов только ухудшат работу вентиляторов, поэтому никаких изменений не вносят. Кроме того, никаких специальных требований по маркировке моделей вентиляторов не существует, имеется только привязка к размеру воздуховодов и разбивка по типоразмерам (номерам). Это стало причиной наличия у каждой модели вентилятора большого количества аналогов, что вносит немалую путаницу.

Например, пылевой вентилятор ВЦП 7-40 имеет аналоги:

- ВР 140-40

- ВР 100-45

- ВРП 115-45

- ВР 6-45

Мнение эксперта

Интернет-магазин вентиляции «Руником»

Важно! Учитывая, что никакой принципиальной разницы между ними нет, отличия только внешние (одни модели окрашены, другие изготовлены из оцинкованной стали) и не способны повлиять на работу устройства, выбор следует производить не по модели, а по характеристикам, совместимости с системой воздуховодов, номеру и прочим эксплуатационным параметрам.

В столярный цех

Станочный участок столярного цеха производит огромное количество опилок и стружки. Перемещение этих материалов не требует значительных усилий, но, при больших объемах производства, может потребовать. Назвать какой-либо вентилятор для стружки в качестве наиболее предпочтительного варианта конструкции сложно без привязки к объемам и составу перемещаемого материала.

Обычно используются вентиляторы типа ВЦП 7-40 или их аналоги. Можно использовать продукцию зарубежных производителей, например, польской фирмы WALTER или других изготовителей оборудования. Существенной разницы в качестве и производительности нет, поэтому принято руководствоваться соображениями экономии.

На мебельное производство

Специфика мебельного производства состоит в наличии отходов от пиления ЛДСП, МДФ и прочих подобных материалов. Также имеется множество отходов от шлифовки, фрезерных работ, сверления. Большинство материалов, подлежащих удалению, представляет собой род опилок с большим весом из-за содержащегося в составе листовых материалов клеевого состава. Для вывода подобных отходов требуется вентилятор для опилок, способный обеспечить условия транспортировки и подъем на необходимую по условиям работы циклона высоту.

Транспортировку материала в состоянии обеспечить любой пылевой вентилятор соответствующей мощности и производительности. Подойдут все варианты, аналоги и модификации устройства ВР 6-45 и подобные ему модели.

Основная задача в данном случае заключается не в транспортировке, а в обеспечении герметичности и отсутствии загрязнения окружающего воздуха мелкими частицами древесных плит с химическими примесями. Поэтому к системам аспирации надо параллельно подключать качественные фильтрационные установки, производящие очистку потока от пыли и вредных примесей. Это усложняет обслуживание и требует приобретения дополнительного оборудования, но штрафы за загрязнение окружающей среды гораздо выше.

Аспирационные мешки

Мешки для аспирации

— подвид рукавного фильтра, который устанавливается непосредственно на бункер для сырья. Если воздуховод пневмотранспортной системы подключен непосредственно к бункеру, то воздух удаляется из него через аспирационные мешки.

При правильном расчете они обеспечивают фильтрацию с эффективностью более 99%, а коэффициент запыленности не превышает 10 мг на м3. Наиболее часто мешочные фильтры используют для очищения воздуха из стружкососов.