Такие приборы имеют отношение к группе электротермического оснащения, центральным назначением которого представляется разогрев или плавление всевозможных металлов и сплавов. По причине формирования гальванического поля возле возделываемого вещества в середине печи исполняется его прогревание, за счет перехода электричества в тепловую энергию, при помощи влияния индуктивного тока.

Тигельная печка весьма востребована во множестве областей производства и обрабатывания веществ. С поддержкой данного приспособления создают выдержку и плавку первоклассной стали, чугуна, цветных металлов и вдобавок драгоценных металлов. Вследствие использования плавильных печей получается вероятным формировать образец сплава, обладающего безошибочной химической структурой, увеличенной степенью однородности и чистоты. Кроме этого, тигельную печь нередко используют в совокупности с иными разновидностями плавильных аппаратов с целью свершения необходимого хим. состава возделываемого материала. Время от времени подобные установки могут эксплуатироваться в свойстве миксеров-капельников, с целью поддержания расплавленного сплава в жидком виде на протяжении продолжительного периода.

Принцип действия индукционной тигельной печи

Это устройство включает в себя 3 основных элемента:

- Рабочий объем в виде тигля;

- Электрический индуктор;

- Блок управления электропитанием.

Практически всегда форма тигля имеет цилиндрическую структуру, материал из которого он изготавливается обязан быть огнеупорным. Тело тигля обязательно должно размещаться в индукторе, который подключается через специальные электрические вводы к источнику питания. Перед включением агрегата полость тигля наполняется обрабатываемым материалом, после чего разогрев шихты происходит благодаря поглощению сырьем электрической энергии.

По принципу работы тигельную печень можно сравнить с большим трансформатором, так как, по сути, индуктор является первичной его обмоткой, а сам обрабатываемый металл служит вторичный, который, помимо этого, еще и выполняет функцию нагрузочного действия. В итоге получается, что электрический ток, который поступает на индуктор переходя к шихте превращается в электромагнитное поле, которое после прохода через расплавленный металл снова перетекает в электричество и при столкновении с первичным током преобразовывается в термическую энергию.

Степень мощности и количество выделяемого тепла от вихревых токов зависят от частотности переменных магнитных полей. Это означает, что для обеспечения продуктивной работы устройства электрическая сеть, питающая индуктор, должна обладать высокой частотностью. Так как в стандартном сетевом потоке на 220 или 380 Вольт имеется лишь 50-60 Гц применяются специальные преобразователи, генерирующее требуемую частоту в пределах 400-500 Гц.

Основные виды плавильных печей

Современная металлургия четко делится на два сегмента: черную, которая занимает 90% всего рынка, и цветную, на долю которой приходятся остальные 10%. Подобная двойственность и влияет на размеры агрегатов для плавки сырья. Например, для получения железа и чугуна применяются гигантские домны и другие устройства, которые обрабатывают сотни тонн металла зараз. С цветными металлами все иначе, поскольку многие из них редкие и дорогостоящие и объем их производства не очень велик, т. к. в нем нет потребности. Так что порой бывают необходимы аппараты, где можно плавить несколько тонн или, наоборот, всего десяток килограммов сырья. Последние используются в ювелирных мастерских, декоративных ковальнях или для производства изделий из металла небольшого объема.

На основе методов нагревания печи разделяются на несколько категорий:

- Термические, которые используют сильно разогретый газ или воздух;

- Электрические, в которых применяется тепловой эффект электротока;

- Дуговые, работающие на основе температуры электродуги;

- Потоковые, с применением плазмы или электрического луча;

- Муфельные, которые греются ТЕН-ом спирального типа;

- Индукционные, в которых нужная внутренняя температура достигается с помощью вихревых потоков;

- Печи сопротивления, внутри которых через металл пропускают электрический ток большого напряжения.

Разновидности плавильных печей

Индукционная тигельная электропечь

Существует много разновидностей данных устройств, но индукционная тигельная печь – это самое технологически выгодное оборудование, востребованное большинством металлургических предприятий. Такие печи основаны на принципе воздействия электромагнитного поля непосредственно на расплавляемый металл, которые возникают вследствие индукции тока большой частоты.

За счет такого принципа работы достигается максимальная равномерность распределения тепловой энергии по всему пространству обрабатываемого материала, что полностью исключает перегревание металла на протяжении всего процесса плавки. В дополнение, это способствует получению максимально однородной структуры.

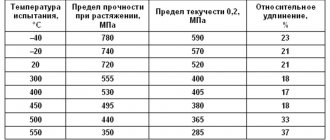

Характеристики

Медь относится к одному из первых металлов, который люди начали получать и использовать для дальнейшей переработки. Изделия из сплава или чистой меди применялись еще до нашей эры. Такой спрос появился в результате легкой обработке обычными методами, а также простоте плавления и литья.

Материал имеет характерный красно-желтый оттенок, а за счет мягкости, можно легко деформировать, переплавлять, обрабатывать и делать разные предметы. Поверхность при контакте с кислородом начинает образовывать оксидную пленку, что и дает красивый оттенок.

Очень значимая характеристика – электро и теплопроводность материала, которые имеют второе место среди всех видов металлов, на первом месте стоит серебро. Эти характеристики дали возможность применять ее в электрической сфере, а также для быстрого отвода тепла.

Тигельная электропечь для плавки алюминия и меди

Как уже понятно из названия, данные механизмы имеют спецификацию для плавления меди, черного металла, чугуна, алюминия. В зависимости от габаритов в нее может помещаться 5-5000 кг металла. Плавление металла в этих устройствах происходит за счет электромагнитного поля, которое доводит материал до однородного состава, создавая высокое качество сырья для дальнейшей отливки из него разных деталей.

На протяжении всего процесса работы устройства нет необходимости использовать нагревательные элементы, так как разогрев происходит непосредственно внутри обрабатываемого материала, за счет прохождения сквозь его частицы переменного тока, преобразованного электромагнитным полем.

Пошаговая инструкция по плавлению

Чтобы переплавить медь в домашних условиях, нужно сделать температуру немного выше, чем та при которой она будет плавиться. В данном случае не получится использовать банку и костер или подобные методы. Результата не будет.

Рекомендуется использовать доменную печь, причем важно, чтобы была возможность регулировать жар. Можно сделать печь для плавки своими руками из обычных материалов. Точную схему и принцип действия можно использовать на разных форумах, посмотреть видео в пошаговыми инструкциями.

Для создания печи часто используются старые огнетушители. Если выбрать такой метод, то надо срезать верхнюю часть и сделать крышку, которая будет закрываться. Дополнительно обрабатывается внутреннее пространство глиной, монтируется нагревательный элемент.

Выплавка должна проводиться в такой емкости, которая сама не будет от высокой температуры плавиться и деформироваться, соответственно способная выдержать более 1100 градусов. Дополнительно переплавка медных изделий требует создания азотной среды, если ее не будет, то материал испортится.

Когда все готово можно переплавить материал и получить из него единый слиток, который можно применять в дальнейшем для своих нужд.

Плавление в муфельной печи

Расплавлять медь дома можно при помощи такого инвентаря:

- Тигель, в который будет закладываться металл для плавки.

- Щипцы, которые могут достать тигель из печи.

- Муфельная печь или горн для нагревания.

- Форма для выливания жидкой меди.

- Стальной крючок.

Пошаговый алгоритм отливки следующий:

- Металл для плавки надо измельчить и положить в тигель. Чем мельче будет состояние, тем быстрее получится расплавить материал. Готовый тигель ставится в прогретую до нужной температуры печь.

- Когда медь станет жидкой и полностью расплавиться, надо щипцами изъять тигель, причем нужно действовать аккуратно, но быстро. На поверхности жидкой массы будет плева, крюком ее надо сдвинуть и слить материал в приготовленную емкость.

- Не рекомендуется использовать чистый металл для создания сложных фигур или маленьких предметов, это вызвано плохой текучестью меди без примесей. В данном случае лучше использовать сплавы, в которых будет цинк, олово и другие металлы.

Самодельные приспособления

Чтобы выплавлять медь необязательно использовать специальные устройства, можно применять самодельные конструкции. Основное условие – соблюдать технику безопасности и основные правила работы с материалом.

Если муфельной печи или горна нет, то используется простая горелка на газу. Правда, сама медь будет контактировать с кислородом, за счет чего происходит быстрое окисление. Для исключения появления толстой плевы на поверхности, надо использовать измельченный уголь, когда металл примет жидкую форму.

Для получения жидкой консистенции материала надо:

- Установить на земле опору, для этого используются силикатные кирпичи, на них кладется сетка из металла с малыми ячейками.

- На сетку насыпается уголь и раскаляется, используя газовую лампу. Для получения высокой температуры можно использовать пылесос, который направляется на уголь и дает сильный воздушный поток.

- На раскаленный материал ставится тигель, нужно подождать, пока все расплавиться. После чего слить полученную жидкость в форму.

Еще можно использовать в домашних условиях пропан-кислородное пламя. Его рекомендуется использовать для сплава, где есть олово или цинк.

Если дома есть мощная микроволновая печь, то провести плавильную процедуру можно в ней. Для безопасности, а также сохранения тепла, защиты самой печи необходимо тигель обернуть в жаропрочный материал, а также использовать накрытие для него. После помещения надо поставить максимальный режим и ждать, когда металл переплавиться.

За счет невысокой температуры плавления медь можно легко использовать для изготовления различных деталей, предметов прямо у себя дома. Применяя описанные методы можно добиться качественного результата с минимальными вложениями. Как только температура будет снижаться, материал начнет принимать твердое состояние и после этого остывает окончательно. Для создания мелких или сложных деталей, надо применять сплавы.

В ходе выполнения работы рекомендуется не доводить материал до кипения, поскольку он теряет свои свойства, становится после остывания не таким твердым, портится визуально. В результате кипения выделяется газ, а после остывания изделия будут иметь пористую поверхность.

Рекомендуем также к прочтению:

Автор: Колесников Юрий Фёдорович, инженер-теплотехник*

© При использовании материалов сайта (цитат, изображений) указание источника обязательно.

Тигель – сосуд для плавки металла. В тиглях плавят, как правило, передельный металл, т.е. уже доведенный до нужной степени качества для отливки в форму или аффинажа (глубокой очистки от примесей). Генеральная линия развития большой металлургии – уменьшение количества переделов, вплоть до выпуска кондиционного металла сразу из плавильной печи, но в промышленности тигельная плавка до сих пор сохраняет существенное значение, а в кустарном мастерстве и ювелирном деле доминирует.

Тигель не просто достаточно жаростойкая посудина. Его химический состав и конструкция должны соответствовать виду переплавляемого металла и режиму плавки. В этой статье описывается, как сделать тигель своими руками и каким условиям он должен удовлетворять для пользования дома или в малой мастерской. В расчете на начинающих металлургов придется сперва коснуться самого процесса плавки металла, т.к. требования к тиглю определяются в основном его условиями.

Плавка металла в тигле в домашних условиях

Футеровка тигельной индукционной печи

В конструкцию футеровки тигельной печи входят: под, отливной нос, крышка, воротник и тигель. В зависимости от качества и огнеупорности материалов для создания футеровки определяется ее срок службы. То есть, чем лучше материал, тем больше плавок можно произвести в тигельной печи. Тигель является основным элементом любой футеровки внутри рабочей камеры печки. Его изготавливают с помощью оббивки буферной части либо производя кладку из огнеупорных кирпичей. Основными материалами для футеровки являются:

- Кварцит Si02;

- Магнезит Мg0;

- Шпинель Мg0 + Al-20З;

- Корунд Al-20З;

- Муллит 3Al-20З х 2Si02

- Муллит корунд Al-20З;

- Шамотный кирпич;

- Цирконий Zr2 х Si02;

- Шамотный графит;

- Чистый графит.

Футеровка из кварцита является наиболее распространенной и называется кислой футеровкой тигельных печей. В такой камере можно плавить сталь, чугун, углеродистые металлы. Существуют определенные ограничения, при которых в кислой футеровке нельзя плавить фосфор, кремний, высоколегированную сталь и металл с большим содержанием углерода. Такие ограничения связаны с выделением оксида кальция при сгорании примесей, которые под воздействием высокой температуры очень быстро абсорбируются. Вдобавок, нельзя при использовании кислой футеровки плавить жаропрочную сталь, так как порог ее расплавления практически равен температуре, при которой начнет плавиться кварцит.

Чтобы максимально продлить срок эксплуатации футеровки для тигельной печи необходимо подбирать ее в соответствии с типом шихты, которая в ней будет расплавляться. Чтобы устройство эксплуатировалось максимально рационально, футеровка должна соответствовать определенным требованиям:

- Способствовать наилучшему качеству получаемого материала;

- Иметь максимальное количество циклов для плавки;

- Быть максимально безопасной для оператора, управляющего тигельной печью;

- Не иметь обстоятельств, провоцирующих прерывания процесса плавки;

- Обладать разумной ценой и иметь максимально низкий расходный потенциал;

- Осуществлять выбросы вредных отходов в окружающую среду на допустимом уровне.

С помощью футеровки достигается максимальная огнеупорность самого тигеля, чтобы не провоцировать физические и химические взаимодействия между шихтой и стенками рабочей камеры. Помимо этого, материалы из которых изготавливается футеровка должны на 100% защищать элементы индуктора и понижать термическое напряжение вокруг тигля.

Тигельная плавка

металлов, тигельный процесс, процесс получения металлов и их сплавов в жидком виде в горшках из огнеупорных материалов —

тиглях.

Т. п. — древнейший способ плавки металлов (меди, бронзы). О Т. п. стали писал

Аристотель

(4 в. до н. э.). Процесс был распространён главным образом в странах Древнего Востока (Индия, Персия, Сирия и др.). Тигельная сталь использовалась для производства холодного оружия (в том числе булатных клинков), острых ножей и прочных инструментов. В более поздние века секрет Т. п. стали был утерян.

Т. п. возрождена в Европе в 18 в. Б. Гентсманом

(Англия, 1740). По его способу шведскую цементованную сталь переплавляли под слоем флюса из зелёного стекла в тигле, установленном в печи с естественной тягой и отапливаемой коксом. Получалась чистая и однородная по составу сталь, пригодная для изготовления ножей, бритвенных лезвий, часовых пружин и маятников. Наибольшего развития Т. п. достигла в 1-й половине 19 в.

Основные приёмы Т. п. долго оставались неизменными, однако процесс был предметом исследований и усовершенствований. Вносились изменения в состав шихты, изготовление тиглей, конструкции печей. Англичанин Д. Мюшет открыл полезное влияние марганца на сталь и начал добавлять в тигельную шихту окислы марганца — ввёл операцию раскисления стали (1801). С. И. Бадаев

предложил печь, объединяющую 2 отделения — цементационное и тигельное, работа в которых велась поочерёдно. Предложенный им способ (1808) состоял в цементации железа и последующем расплавлении полученной стали. П. П.

Аносов,

работая над получением булатной стали, открыл процесс газовой цементации железа в ходе Т. п. (1837). Одновременное осуществление обоих процессов (цементации и плавления) сократило продолжительность процесса производства стали до 9—10

ч

вместо нескольких дней, затрачиваемых на производство цементованной стали. Основной особенностью способа П. М.

Обухова

(1857) было применение в Т. п. железной руды, что обеспечивало при различии исходных материалов по содержанию углерода получение стали постоянного состава. В России появились крупные сталелитейные заводы, основанные на способе Обухова, — в Златоусте (1860), Перми (1863) и Петербурге (1865).

Хотя тигельная сталь была дорогой, а процесс малопроизводительным, она долгое время оставалась единственным материалом для изготовления ответственных инструментов и деталей механизмов, Т. п. занимала ведущее положение в производстве высококачественных сталей до появления электросталеплавильного процесса. К середине 20 в. производство тигельной стали сохранялось в Швеции. Основное её назначение — изготовление высококачественного инструмента. Т. п. применяется также в цветной металлургии (в основном в небольших литейных и ремонтных мастерских) для получения сплавов цветных металлов или для расплавления металлов и сплавов перед заливкой литейных форм.

Лит.:

Липин В. Н., Металлургия чугуна, железа и стали, т. 2, ч. 1, Л., 1930; Мезенин Н. А., Повесть о мастерах железного дела, М., 1973.

Н. А. Мезенин.

Оглавление

Положительные стороны тигельной электрической печи

На самом деле, недостатков в работе тигельной печи практически нет, а к преимуществам можно отнести следующие моменты:

- Полная изоляция обрабатываемого материала от других видов веществ, что исключает попадание в него инородных тел и примесей;

- Однородность полученной массы за счет равномерного распределения температуры прогрева электромагнитным полем;

- Количество выделяемого угарного газа летучих элементов очень мало;

- За счет специального оборудования можно легко регулировать температурный режим;

- Высокий уровень производительности;

- Относительно небольшие размеры устройства, минимизирующие занимаемую им площадь;

- Комфорт при работе с тигельной печью благодаря невысокому уровню шума, маленькому тепловыделению и отсутствию задымления помещения.

Эксплуатация тигельной печи

Такая разновидность термического оборудования очень популярна в рабочих процессах ремонтный и литейных цехов, выпускающих маленькое и среднее количество отливки либо ремонтного литья. Что касается условий эксплуатации тигельных печей, то они обусловленные соблюдением техники безопасности наравне с работой электротехнического оборудования к тому же классу. Ни одно из таких устройств не допускается к эксплуатации без наличия специальных датчиков, которые контролируют толщину стенок тигля и в случае аварийной ситуации автоматически отключают питание, а также издают сигнализирующий звук. Для обеспечения необходимой мощности электроэнергии индукционные печи имеют отдельно стоящие узлы системы, которые состоят из трансформатора и генератора для повышения частоты (эти элементы также должны быть хорошо защищены для недопущения поражения током человека).

Что касается управления печью, то здесь нет ничего особо сложного и при минимальных навыках работы с данным оборудованием человек сможет справиться с процессом плавки металла. Более того, работа устройства может быть полностью автоматизирована, включая погрузку и выгрузку обрабатываемого материала.

Наиболее распространенные области применения тигельных печей, следующие:

- Металлургическая сфера и все что связано с термической обработкой металлов и руды;

- Тестирующие лаборатории и исследовательские центры;

- Некоторые области химической промышленности.

Графитовый тигель – это

Тонкостенный огнеупорный сосуд, из жаропрочного материала, в котором можно долгое время сохранять расплавленный металл, плавить шихту, нагревать ее с помощью воздействия высокой температуры либо создания термической активности внутри обрабатываемого материала. В большинстве случаев графитовый тигель изготавливают в виде конуса для того, чтобы на металлургических заводах было проще делать отливку различных деталей. Для того, чтобы графит был более функциональным, в его состав добавляют цирконий, платину, кварц либо базальт.

Показателем производительности и надежности термического оборудования является именно графитовый тигель, так как он единственный элемент, который подвергается постоянной нагрузке. Помимо этого, очень сильное влияние на КПД самого устройства оказывает толщина стенки тигля. Чем тоньше стенки, тем выше теплопередача и меньше энергозатраты, что может обеспечить графитовый тигель. Такой вид материала имеет массу преимуществ, среди которых присутствует минимальная степень расширения при нагреве, устойчивость к деформации даже при воздействии сверхвысоких температур порядка 1700 градусов.

Камера тепла – холода — влаги

Еще один специализированный агрегат, который способен качественно протестировать любые производственные творения это камеры тепла холода влаги. При воздействии на объект исследования/тестирования, климатическая камера тепло – холод – влага оказывает все возможные условия, в которых может оказаться испытуемый и проявить его устойчивость к ним.

Камера тепла, холода и влаги может обладать разным рабочим объёмом, который устанавливает покупатель для тех или иных целей. Такая камера объединяет в себе два разных оборудования – тепло-влагу и тепло-холод. Управление данным устройством осуществляется с помощью контроллера.

Испытательная климатическая камера тепла – холода – влаги воздействует на испытуемый предмет циклическими перепадами температур с разной степенью влажности воздуха на протяжении установленного времени. При этом тестируется сопротивляемость покрытия предмета и соответствие его требованиям производства.