Общие рекомендации

Покупные шкивы, изготовленные на заводах, чаще всего отлиты или выточены из металлических сплавов. Для маломощных двигателей выпускают пластмассовые изделия.

В домашних условиях, без литейного оборудования или точных токарных станков, изготовить приводное колесо из этих материалов сложно.

Многие эксперты считают, что шкив из дерева, фанеры или пластика, который удалось изготовить в домашней мастерской, ненадежен, недолговечен, сразу перегреется и развалится.

Это совсем не так. Если не пытаться заменить им колесо кузнечного молота усилием в 6000 тонн, а использовать на настольном станке с ограниченной мощностью и числом оборотов, то тщательно сделанная деталь сможет заменять штатную достаточно долго.

Изготовить шкив можно как из листов фанеры. Это наиболее простая конструкция, для нее не понадобится сложного оборудования или замысловатых технологических процессов.

Если изготовить деталь из алюминия, она будет существенно прочнее, сможет передавать больший крутящий момент, вращаться с большей скоростью. Придется освоить литейный процесс, пусть в самом простом варианте. Изготовление шкива методом литья потребует обеспечения пожарной безопасности, использования средств индивидуальной защиты.

Колесо можно выточить на токарном станке, если он есть в домашней мастерской.

Общие рекомендации

Существует несколько взглядов на изготовление шкивов для станков в домашних условиях. Большинство споров ведется на тему материала, из которого следует изготавливать эту деталь. Специалисты утверждают, что выполнять шкив из дерева – плохая затея. Дело в том, что во время эксплуатации станка на шкив припадает довольно серьезная термическая и физическая нагрузка. Деревянная деталь в таких условиях проработает не слишком долго.

Лучше всего в тяжелых условиях повседневной работы проявляют себя шкивы, сделанные из металла, но их изготовление требует специального оборудования и высоких навыков токаря. Средней по качеству и сложности создания (по сравнению с металлом и деревом) является самоделка, выполненная из фанеры. Такую деталь можно использовать и при ремонте заводского станка, и в процессе создания собственного аппарата.

Правила ухода и эксплуатации шкива на двигателе

Для долгой и стабильной эксплуатации ведущего шкива следует помнить некоторые правила по его уходу и пользованию:

- не забывайте регулярно очищать защитные кожухи шкива от инородных частиц, пыли и грязи. Это убережет деталь от попадания загрязнений внутрь;

- контролируйте крепление шкива на оси двигателя. При малейшем ослаблении крепежа при вибрации деталь будет шататься, что приведет к серьезным поломкам и износу вала;

- при появлении серьезных сколов, трещин и царапин на поверхности детали – не затягивайте с ее заменой. Ведь поломка шкива в процессе работы может иметь довольно серьезные последствия;

- оберегайте мотоблок от попадания на него избыточной влаги, не храните его в условиях сырости. Это может привести к сильной коррозии и, соответственно, к поломке шкива.

Изготовление шкивов без токарного станка или делаем шкивы на коленке

Стандарты устанавливают 3 типа конструкций:

- монолитные (до 100 мм);

- дисковые (от 80 до 400 мм);

- со спицами (от 180 до 1000 мм).

Посадочные отверстия бывают конической и цилиндрической формы. Стандартное количество канавок не превышает 8. Для того чтобы снизить изнашивание резиновых ремней, рабочая поверхность канавок шлифуется.

Основным материалом, который используется для изготовления, является алюминий или дюраль. Они считаются наиболее оптимальными, так как имеют хороший уровень прочности и меньше всего подвергают ремень износу. Можно встретить в продаже шкивы из текстолита, пластмассы, фанеры.

Стоимость изготовления шкивов

| Услуга | Цена |

| Изготовление шкивов под клиновой ремень (сталь или алюминий) | от 700 руб. / шт. |

| Изготовление зубчатых шкивов | от 2000 руб. |

*Заказы принимаются от 1 штуки *Точную цену изделий можно узнать, отправив заявку с приложением чертежей, эскизов или фотографий *Минимальная сумма заказа – 3500 рублей

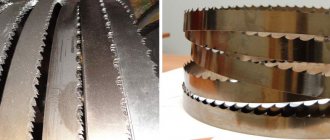

Форма канавки определяет вид ремня и делит шкивы на несколько типов:

- многоручьевые,

- плоскоременные,

- зубчатые,

- клиновые.

Изготовление таких незаменимых и важных деталей, как шкивы, является для многих предприятий экономически целесообразным, поскольку они активно применяются при изготовлении следующих видов оборудования:

- деревообрабатывающее,

- вентиляционное,

- компрессорное,

- сельскохозяйственное,

- горнодобывающее,

- нефтегазовое.

ООО «Завод Спецстанмаш» предлагает весь спектр токарно фрезерных работ на заказ для изготовления шкивов высокого качества и точности по отечественным и зарубежным стандартам. Многолетний опыт и культура производства обеспечивают высокую конкурентоспособность наших шкивов на рынке.

Мы осуществляем строгий мониторинг выполнения главных требований, применяемых к изделиям, – тщательная обработка поверхности и идеальная балансировка, которые продлевают эксплуатационный срок ремня привода и других связанных механизмов. Для изготовления мы используем следующие материалы:

- капролон,

- чугун,

- алюминий,

- сталь.

Наше предприятие не только осуществляет изготовление шкивов, но и предоставляет услуги по их оперативному и качественному ремонту. Высококвалифицированные специалисты проводят комплексную диагностику для выявления возможных повреждений и установления причины неисправности в короткие сроки. После чего выполняется комплекс необходимых ремонтных работ для полной исправности шкива.

Если Вы хотите заказать создание или ремонт шкивов, устранение причин биения, протачивание формы, накладки на сколы, проточку ступицы и установку компенсирующих колец, то обращайтесь к нам. Мы обеспечим безукоризненное выполнение услуг и доступную политику ценообразования.

Минимальный срок изготовления – 2-3 рабочих дня и зависит от особенностей конкретного изделия, наличия подходящей заготовки и прочих факторов.

Изготовление металлических шкивов

Ссылка на материал аналогичного содержания

При изготовлении деталей рангоута и такелажа очень часто необходимо изготовить шкивы, по которым скользили концы бегучего такелажа. Подобные шкивы превосходно выглядят в блоках, предают им дополнительный вес, что положительно сказывается на внешнем виде такелажа, и такелаж получается по сути рабочим. На таких деталях рангоута как стеньги, реи, бушприт, утлегарь и многих других также устанавливаются шкивы, врезанные непосредственно в дерево. На стеньгах и мачтах они используются для подъема как стоячего рангоута (стеньги) так и реев, а также проводки всевозможных снастей.

Материал

Ничего лучше обычных гвоздей вы не найдете для изготовления шкивов, как впрочем и других металлических деталей на модели. Во-первых, гвоздь относительно мягкий и позволяет вполне легко выполнить миниатюрную и тонкую обработку, во-вторых, он отлично воронится, а в-третьих, это практически готовые шкивы, их нужно только отрезать от заготовки.

Для изготовления шкивов различного размера запаситесь гвоздями, как самого маленького размера, так и гигантскими. Минимальный размер шкива, который нам приходилось делать, менее 1,5 мм, а из самого большого гвоздя получится шкив диаметром, пожалуй, 5-6 мм. От гвоздя необходимо отпилить шляпку и обрабатывать, начиная от получившегося торца.

Это необходимо потому, что шляпка практически наверняка не позволит вам зажать гвоздь в патрон, тогда как с заостренной части в большинстве случаев гвоздь зажимается без проблем.

Инструменты

- Станок UNIMAT-1 (верней его аналог) в варианте , но без суппорта. Пойдет, наверное, и дрель, закрепленная в держалке, и гравировка типа Проксон, Кинзо, Ферма и прочее. Но работать не так удобно, да и на размеры заготовки всё это наложит ограничения.

- Ручная сверлилка или просто цанговый зажим, чтобы держать сверло. (см. ниже)

- Пилки для лобзика: по металлу от Vallorbe, Antilope или Golden EYE, и желательно разных размеров. Продаются, например, в Руте. Можно ориентироваться на следующую таблицу, выбирая размер пилок.

| Номер | Ширина, мм, А | Размер пропила, мм, В | Насечка, зуб/см |

| 7/0 | 0,34 | 0,17 | 35 |

| 6/0 | 0,36 | 0,18 | 32 |

| 5/0 | 0,4 | 0,2 | 28 |

| 4/0 | 0,48 | 0,22 | 26,5 |

| 3/0 | 0,52 | 0,24 | 23,5 |

| 2/0 | 0,56 | 0,26 | 22 |

| 0,6 | 0,28 | 20,5 | |

| 1 | 0,65 | 0,3 | 19 |

| 2 | 0,7 | 0,34 | 17,5 |

| 3 | 0,75 | 0,36 | 16 |

| 4 | 0,8 | 0,38 | 15 |

| 5 | 0,85 | 0,4 | 14 |

| 6 | 0,95 | 0,44 | 13,5 |

| 8 | 1,2 | 0,52 | 11 |

Технология

1) Подберите гвоздь по размеру, с небольшим запасом. Так как точить мы его не будем, а лишь немного пройдем шкуркой (снять ржавчину), то допуск на уменьшение диаметра можно практически не делать. Надфилем и шкуркой ровно сточите торец гвоздя.

2) Будьте готовы к тому, что гвоздь будет бить в патроне станка. Это не имеет принципиального значения для нашей операции, но лучше предварительно подправить гвоздь, а также попробуйте зажать его в патрон в разных положениях, иногда это помогает.

3) Самая сложная операция — наметка центра. При определенном навыке его очень легко найти, просто устанавливая сверлилку в торец вращающейся заготовки и добиваясь наименьшего биения сверла. Если даже центр будет найден не совсем точно, то этого впоследствии ни вы, ни кто другой не увидит, на шкиве размером 2 мм ошибка в центре на 0,2-0,5 мм очень сильно заметна, но при установке его на место её почти невозможно определить. Главное — добиться такого положения, когда сверло не бьет и нет риска его сломать.

Другим вариантом сверления является использование задней бабки станка Unimat и цанги для зажима сверла (я поставил цангу вместо 3-х кулачкового патрона. Не люблю, когда возле самых пальцев твердые и угловатые железяки крутятся: Но это не обязательно. — прим. Д.К.) При этом надо ОЧЕНЬ медленно подавать сверло. Причин две: можно сломать и, если сильно нажимать, то сверло изгибается, подобно луку, разбивает уже просверленную часть отверстия и точно уйдет в сторону.

4) Не стоит сверлить заготовку более чем на 3-4 толщины шкива. Даже самый верно найденный цент может легко убежать, а потом, делая глубокое отверстие, вы рискуете сломать сверло. По мере продвижения работы просто углубляйте отверстие, чтобы не потерять центр.

Если все же центр у вас убежит в сторону, а рано или поздно это все равно произойдет, отрежьте заготовку так, чтобы снова начать с центровки отверстия. При удачном начале у вас получится от 5 до 15 шкивов без новой наметки центра.

Диаметр отверстия на самых малых блоках 0,3-0,4 мм, обязательно нужен допуск на размер оси, чтобы блок легко вращался.

5) Теперь необходимо пропилить паз на шкиве. Для этого отлично подходит лобзик с одной из пилок. Единственное замечание — не надо нажимать на пилку сильно, резко ставить ее на заготовку и надо следить, чтобы она была перпендикулярна оси заготовки. Тогда шанс, что в самую первую секунду она в сторону, минимален. Пропиливая паз целиком, придется положиться на свой глазомер, хотя открытый торец всегда можно немного подточить надфилем.

Как изготовить фанерный шкив в домашних условиях

Эта конструкция –наиболее простая в изготовлении. Она состоит из следующих деталей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она больше, чем толщина фанерного листа, тело приводного колеса придется изготовить из нескольких фанерных кругов.

Диаметр заготовки щек должен быть больше диаметра тела на высоту ремня.

Последовательность изготовления фанерных шкивов следующая:

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

При выполнении последней операции нужно сделать диаметр отверстия на полмиллиметра меньше, чем диаметр вала. Это позволит насадить детальна ось в натяг. Шкив из дерева готов.

Места для саморезов следует разметить заранее. Они должны находиться на одной окружности, а также на равных угловых расстояниях друг от друга. Если саморезов четыре- угол должен быть 90°, если 5 — 72°, если шесть — 60°. Тогда радиальную вибрацию удастся свести к минимуму.

Можно ли сделать шкив из фанеры?

Продолжаем эксперименты с деревом.

А именно с фанерой.

Почему то мне кажется, что свойства этого материала не оценены до конца.

А ведь фанера прочный конструкционный материал (авиационный материал).

Но ввиду невозможности конвеерного производства деталей из фанеры, многие производители перешли на металлы и полимеры.

Тем не менее, ряд задач можно решить путем использования фанеры.

Например, выточить шкив для клиноременной передачи.

Жаль что в данном случае мне попался не самый качественный кусок фанеры 10 мм.

Несколько задиров образовались.

Шкиву уже год. Полет отличный))

Пальцы и глаза на месте.

Сделать можно, но работать будет недолго. Фанера имеет нехорошее свойство расслаиваться между слоями.

Не поможет. Шкивы нагреваются, клей плывёт

Уж лучше использовать эпоксидку с наполнителями, надёжнее получается.

Да не нагреваются они. Ремень то не проскальзывает.

Эксперимент идет уже год. Шкив еще цел.

Для домашних самоделок, которые работают 10 часов в год — результат приемлемый, или если диаметр у шкива 300мм и более. Я, когда ленточку делал, поставил фанерный шкив на мотор, так он сдох за месяц. А шкив на колесе жив и по сей день.

Шкивы стальные, сварные.

Стальные сварные (рис. 4, а) и сборные шкивы (рис. 4, б) принимают при окружной скорости до 60 м/с. Ободы, диски и спицы этих шкивов изготовляют из низкоуглеродистой стали типа Ст3. Так как ступицы шкивов подвергаются значительным напряжениям смятия от шпонок, то их изготовляют из среднеуглеродистых сталей, а в сборных шкивах иногда и из чугуна. Ободы стальных свертных и сборных шкивов плоскоременных передач вальцуют из листовой стали и сваривают встык; Диски этих шкивов изготовляют из листовой стали, а спицы — из гнутых полос, труб, штампованных заготовок, а иногда и из листовой стали (рис. 4, а). При ширине обода B≤350 мм в шкиве предусматривают один диск или один ряд спиц, при В>350 мм — два диска или два ряда спиц. Встречаются стальные сборные шкивы плоскоременных передач со спицами из круглых прутков, которые ввинчивают в стальную или чугунную ступицу или заливают в ступицу из чугуна. Довольно широко применяют стальные сборные шкивы клиноременных передач из стальных тонкостенных штампованных и затем сваренных тарелок (рис. 4, б). Эти тарелки скрепляют со стальной или чугунной ступицей болтами или заклепками. Шкивы из стального литья применяют редко. Рис. 3

Процесс изготовления двойного шкива

Из болванки отрезается заготовка требуемой длины.

Ее нужно просверлить по центру и установить на вал электродвигателя.

Суть процесса в том, что заготовка вращается на моторе, при этом нарезка посадочных отверстий под ремень выполняется болгаркой. Необходимо запустить двигатель и подойти к нему с такой стороны, чтобы направление вращения заготовки и болгарки были навстречу друг другу, в противном случае абразивные диски будут стираться практически без результата.

Сначала на заготовке нарезается ровный желоб, затем его нужно расточить под форму клиновидного приводного ремня. Во время работы последний необходимо постоянно примерять, пока он не войдет идеально.

Этим способом можно выточить одинарный, двойной, тройной и любой другой шкив. Процесс не быстрый, но дешевый. Цена вопроса болванка и пара абразивных дисков.

Модернизация патрона токарного станка по дереву. Кольцевые губки.

Всем здравствуйте! В одном из своих постов обмолвился о модернизации патрона своего самодельного токарного. По просьбам покажу, что из этого получилось. Хотя, конечно, было интереснее, заснять весь процесс, но уже поздно, дело сделано. Всё время завидовал владельцам специализированных патронов для деревообработки со сменными кольцевыми губками, а отдать за такой патрон столько, сколько за них просят, встроенное земноводное не позволяет). Надоело облизываться, решился сделать себе этакий колхозный вариант.

Отпустить кулачки, просверлить их, и нарезать резьбу для крепления кольцевых губок, и после всех манипуляций, закалить снова в гаражных условиях не выйдет. Поэтому не морочился, а сделал их несъемными. За основу взято 6ти мм. листовое железо. Из него была вырезана и обточена на станке планшайба. Само кольцо согнуто из квадрата, сечением 10мм. Нагрел горелкой, и обернул вокруг подходящей круглой болванки. Стык сварен электросваркой. Кольцо приварено к планшайбе, затем на токарном станке обточено до нужных размеров. Также резьбовым резцом нарезаны канавки для улучшения сцепления. По центру планшайбы проточено отверстие для посадки на патрон. Все это дело зажато на патроне, приварено к губкам, и разрезано на три (по количеству кулачков) части болгаркой. Наружный диаметр кольцевых губок 58 мм. Вот и всё. Наслаждаюсь возможностью надёжно крепить заготовки, не тратя кучу материала на крепление саморезами к планшайбе. Кстати, модернизация нисколько не помешала пользоваться при надобности, моей старой планшайбой. Она спокойно зажимается штатными губками патрона. А вот и то, что получилось в итоге.

Как изготовить алюминиевую деталь

Изготовление литого алюминиевого шкива пройдет существенно сложнее, но прочность и долговечность такой детали будут намного выше. Следует очень внимательно подходить к каждому шагу, точно соблюдать размеры, следовать рекомендациям.

В качестве сырья будет использован кусок алюминия. Понадобится также:

- плавильный тигель, стальной или керамический;

- муфельная или индукционная печь;

- мелкий песок, глина для формовочной смеси;

- пенопласт для модели.

Последовательность операций следующая:

- подготовить формовочную смесь из глины, воды и песка;

- вырезать ножом из плотного пенопласта точную модель будущего шкива;

- наполнить сделанную из листового металла или досок форму смесью до половины, утрамбовать;

- положить модель, покрыть смесью, снова утрамбовать; оставив отверстие для выхода литейных газов;

- расплавить в тигле алюминий, осторожно вылить его в отверстие;

- после остывания отливки очистить ее от остатков смеси, сточить литник, отшлифовать.

Такую деталь можно крепить на валу шпоночным либо шлицевым соединением. Он будет сидеть намного прочнее, сможет передавать значительно большие крутящий момент и скорость вращения.

Самостоятельное изготовление шкива

Шкив является одной из наиболее важных запчастей и для сверлильного, и для токарного станка. Он представляет собой деталь, предназначение которой заключается в регулировке скорости и мощности работы двигателя. Конечно, заводские шкивы обладают высокой степенью надежности и спроектированы под свой станок, к которому идеально подходят.

Но со временем шкив, как и множество других деталей, выходит из строя и требует замены. В этой статье мы расскажем, как сделать шкив своими руками. Качественно сделанная вручную деталь может и не уступать по надежности заводским аналогам.

Содержание детали в надлежащем виде

Для долгосрочной службы шкивов на мотоблоке необходимо выполнять некоторые простые правила:

- своевременно проверять прочность крепления посадочного места на оси двигателя для предотвращения разбалтывания детали и выхода ее из строя;

- не забывать проверять защитные кожухи, которые защищают деталь от попадания грязи и крупных предметов;

- выполнять проверку натяжения ремня во избежание пробуксовки;

- визуально осматривать данный узел на предмет выявления сколов, трещин и т. п.;

- соблюдать необходимую технику безопасности.

Читать также: Какую модель лампы изобрел яблочков

Самодельное изделие прослужит вам очень долго, не нуждаясь в ремонте. По мере окончания срока эксплуатации можно изготовить деталь повторно.

Возникла идея сделать его из фанеры. Думал — временно, найду настоящий и заменю. Но потом стало ясно, что в этом нет никакой необходимости. Он у меня работает безотказно уже 7 лет ничуть не хуже любого металлического.

Станок получился отличный.

Шкив своими руками

.

Для того чтобы подобрать в магазине или в сети шкив для мотоблока, вам необходимо знать несколько параметров этого изделия.

Шкив ведомый предназначен для передачи вращательного движения двигателя к навесному оборудованию мотоблока посредством ремня.

С помощью этой детали можно увеличить или уменьшить число оборотов механизмов мотоблока.

Характеристики шкивов

Они бывают разного размера, закрепляются на главном валу электродвигателей и изготовлены из разного материала. При приобретении шкива необходимо обращать внимание на размер посадочного места. Также не лишним будет купить новый ремень и подбирать деталь в соответствии с его параметрами.

Диаметры используемых шкивов для электродвигателей стандартизированы.

Изготовление шкивов без токарного станка или делаем шкивы на коленке

Стандарты устанавливают 3 типа конструкций:

- монолитные (до 100 мм);

- дисковые (от 80 до 400 мм);

- со спицами (от 180 до 1000 мм).

Вариатор: конструкция устройства, ремонт своими руками, применение

Область применения вариатора в технике большая, его применяют и для оптимизации режима движения автомобиля. Это устройство, при помощи которого меняется передаточное число от двигателя к трансмиссии.

В автомобильной промышленности с его помощью удается эффективно подбирать отношение передаточного числа (двигатель-трансмиссия). Как ремонтировать вариатор своими руками, его преимущества и недостатки раскрываются в этой статье.

Вариатор, его применение, положительные факторы

Автомобили, выпускаемые с вариатором, отличаются экономичностью, так как двигатель работает почти постоянно в оптимальном режиме, меньшее количество выбрасываемых в воздух токсичных газов, лучший разгон авто.

Обеспечивается плавным передаточным отношением и плавный набор хода авто, нет рывков. Узлы трансмиссии служат более длительный срок, чем в ступенчатой коробке передач. Когда сравнивать вариатор с АКПП, то конструкция их проще, что позволяет делать ремонт своими руками.

Несмотря на все положительные качества, это устройство не является идеальной коробкой передач, причиной этому является фрикционная его работа. Это когда крутящийся момент передается при помощи трения, и имеет ограничения, если их превысить, ремень начнет проскальзывать, с большой скоростью износа.

Вариатор на автомобиле нежелательно часто использовать на максимальных нагрузках, не стоит применять на этих авто и «спортивный» режим вождения, с частыми рывками, торможениями. Идеальное и долговременная работа его, это когда машина эксплуатируется в спокойном вождении, плавно.

Как работает вариатор

На современных автомобилях применяется два вида вариаторов:

- Клиноременная передача.

- Торовая передача.

Клиноременная передача состоит из 2 шкивов, между которыми натянут ремень особенного изготовления. Первый шкив соединяется с двигателем машины (ведущий), второй шкив (ведомый) соединяется с ведущими колесами автомобиля. Применяются раздвижные шкивы, они состоят из 2 половинок, когда они сближаются, ремень выталкивается, а когда раздвигаются, он проваливается. Происходит синхронное изменение радиусов вращение, с увеличением на одном шкиве, делается уменьшение на другом шкиве. Этим достигается плавность передаточного отношения.

Когда радиус ведущего шкива меньше, а у ведомого больше, это пониженная передача. В случае вращения ремня по большому радиусу на ведущем шкиве и маленьком на ведомом шкиве, это повышенная передача.

Несмотря на простоту, применение вариатора в автомобилях началось недавно, этому способствовало изобретение специального ремня. Простой ремень для этих целей не годится.

Ремень клиноременной передачи

Ремень для вариатора с клиноременной передачей делается из 2 металлических лент, на которые нанизываются пластинки, из металла имеющие специальную форму. Когда звенья ремня прижимаются друг к другу, происходит передача усилия толканием их ведущим шкивом.

Важно! Ведущий шкив, соединенный с двигателем, толкает металлические звенья ремня, зажатые между его дисками, а они толкают уже соседние звенья до ведомого шкива. Этот ремень является толкающим, что позволило таким образом, передавать большие усилия и применить его на автомобилях.

Последовательность сборки механизма

Собираем раму станка при помощи швеллеров и балок. Чем с более крупными деталями Вы планируете работать, тем из более прочных материалов должна быть рама.

Для производства передней бабки нам понадобится гидравлический цилиндр толщиной стенки 6 мм и более. В цилиндр запрессовываем 2 подшипника. При помощи подшипников большого диаметра прокладываем вал.

Устанавливаем подручник для придания резцу устойчивости. Снизу крепим небольшую полоску металла, предающую рабочей части износоустойчивости.

Какой электродвигатель выбрать?

Мотор — самая главная часть любого станка, ведь без него он не будет функционировать. От его мощности зависит общая мощность станка. Мотор с мощностью до киловольта (старые машинки для шитья могут послужить донором), подойдёт для изготовления небольших деталей.

Моторы мощностью 1.5-2 Кв. используются при обработке крупных деталей. Ни в коем случае не забывайте про изоляцию всех электрических частей.

Для правильной установки мотора лучше позвать электрика, чем получить травму.