Критерии

Определяющим показателем при покупке бетонной смеси являются условия и задачи ее использования. Для бетонных растворов существует два классифицирующих обозначения – марка и класс. Они информируют покупателя о свойствах строительного материала. Первая – это значение средней прочности, а второй — гарантировано обеспеченная прочность, которая обозначает, что свойства бетонных изделий обеспечиваются в 95 и больше случаях из 100.

Марка и класс определяется значениями:

- стойкости к сжатию (проектная, марочная);

- морозоустойчивости, воздействия высоких температур, влагонепроницаемости.

Марка

Этот индекс обозначается в цифровом значении и буквой М. Существует обширный перечень марок бетона марок от 50 до 1000, наиболее часто используется около десятка. Для свойств бетона определяющими условиями являются количество и качество цементной смеси в составе порошка. Марка зависит от расчетной прочности на сжатие — это значение в кгс/см2 на момент затвердевания раствора (на 28 день).

Чем больше цифра в индексе, тем бетон прочнее. Это значит, что он имеет больше цемента лучшего качества. Такой бетон дороже. Поэтому основная задача при выборе – найти баланс между ценой и требуемыми свойствами при возведении конкретного сооружения.

С раствором высокой прочности труднее работать – смесь быстрее сохнет, а это чревато последствиями при медленной работе: доставлять раствор и работать с ним нужно быстрее.

Класс

Класс обозначается буквой В и цифровым индексом после него. Список классов бетона тоже достаточно внушительный – от 3,5 до 80 (всего 21), это зависит от его разделения по прочности на нагрузку, возникающую от сжатия, но наиболее популярными стали тоже около десятка позиций (В15; В20; В25; В30; В40 и т. д.) Цифра означает показатель МПа (мегапаскали).

Каждый класс можно приравнять к конкретной марке и наоборот. В большинстве случаев в проектных документах указывают именно его, а не марку бетона, а в заказах на приобретении смеси – наоборот.

Определение предела прочности при изгибе

Прочность — свойство твердого тела сопротивляться воздействию внешних сил. Обычно прочность тела характеризуется величиной разрушающих нагрузок при сжатии, растяжении, изгибе, кручении и т. д. Предел прочности — это отношение наибольшей нагрузки до разрушения к первоначальной площади поперечного сечения образца. Прочность твердого сплава — одно из основных его свойств. Учитывая, что изделия из твердого сплава в большинстве своем подвергаются воздействию изгибающих нагрузок, предел прочности при изгибе является основной его характеристикой. Предел прочности при изгибе находится в обратной зависимости от твердости и увеличивается с возрастанием процентного содержания цементирующего металла (кобальта). Таким образом, на прочность при изгибе металлокерамических твердых сплавов решающее влияние оказывают химический состав сплава, а также величина зерен карбидов и толщина слоев цементирующего металла (кобальта). Титановольфрамовые сплавы по сравнению с вольфрамовыми являются менее прочными, так как карбид титана более хрупок, чем карбид вольфрама.

Большое значение для предела прочности при изгибе имеет величина прослоек цементрующей (кобальтовой) фазы, так как чем толще эта прослойка, тем меньше местные напряжения и больше прочность. С уменьшением прослоек цементирующей фазы уменьшается прочность сплава. Толщина прослоек в свою очередь зависит от химического состава сплава и величины зерен карбидной фазы. Толщина прослоек увеличивается с увеличением содержания цементирующей фазы в сплаве и зерна карбидной составляющей.

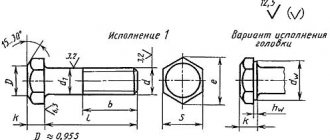

Для определения предела прочности при поперечном изгибе образцов твердых сплавов применяют метод разрушения свободно лежащего на двух опорах образца одной сосредоточенной силой. При данном виде испытаний образец твердого сплава свободно лежит на двух опорах, а в центре образца приложена статическая нагрузка.

Предел прочности при изгибе сосредоточенной нагрузкой рассчитывают по формуле

где M = Pl/4 — максимальный изгибающий момент, кГ*мм2;

W = bh2/6 момент сопротивления образца прямоугольного сечения, мм3;

P — разрушающая нагрузка, кГ;

b — ширина образца, мм;

h — высота образца, мм;

l — расстояние между опорами, мм.

Испытания на изгиб образцов проводят на универсальных испытательных машинах мощностью 4—5 т. На них имеется специальное приспособление для установки образцов со сменными твердосплавными опорами диаметром 5—6 мм, изготовленными из твердого сплава ВК8, ВК15 или ВК20. Поверхность опор шлифуют до 6 -7 го класса чистоты. Расстояние между опорами должно составлять 30±0,5 мм.

Испытание на изгиб проводят на образцах в форме правильного бруска квадратного сечения размером 5±0,2 * 5±0,2 * 35±1 мм. Образцы готовят в одногнездных прессформах, на образце указывают сторону давящего пуансона

На прессованных образцах необходимо снять заусенцы. Поверхность образцов после спекания не шлифуют. Скорость нагружения при испытании должна быть постоянной в пределах 4—10 мм/мин. Испытанию подвергают 20 образцов каждой партии смеси.

В процессе испытаний необходимо соблюдать следующую последовательность. Вначале измеряют ширину и высоту посередине образца индикатором часового типа или микрометром с точностью до 0,01 мм, затем образцы устанавливают на опорах так, чтобы к стороне приложения усилия при их прессовании прикладывалась разрушающая сила. После этого прикладывают нагрузку к середине образца через вертикальный пуансон приспособления. Нагрузка должна быть не мгновенной, а постепенно возрастающей. Расстояние между местом приложения силы и серединой пролета не должно превышать ±0,5 мм.

Источник

Соотношение маркировки

Лучше всего эти показатели отобразить таблицей:

Читать также: Как подключить сборочный стол в майнкрафт

Табл. Соотношения марка-класс

| Класс бетона (цифровое значение тут — МПа) | Средняя прочность кгс/кв.см | Ближайшая марка |

| В5 | 65 | М75 |

| В7,5 | 98 | М100 |

| В10 | 131 | М150 |

| В12,5 | 164 | М150 |

| В15 | 196 | М200 |

| В20 | 262 | М250 |

| В25 | 327 | М350 |

| В30 | 393 | М400 |

| В35 | 458 | М450 |

| В40 | 523 | М500 |

| В45 | 589 | М600 |

| В50 | 654 | М700 |

| В55 | 720 | М700 |

| В60 | 785 | М800 |

Условия, виды прочности

Основным свойством, характеризующим бетон, является его прочность. Она измеряется в МПа (мегапаскали) или кгс/см2. Прочность зависит от таких составляющих:

- качество и состав смеси. Чем выше качество и составляющая цемента, тем прочнее бетон;

- условия перемешивания. Недостаточно продолжительное перемешивание снижает качество;

- количество воды. Чем больше воды содержится в перемешиваемом растворе, тем меньшей будет его прочность;

- форма и фракция зерен. При неправильной форме зерен и большей их шероховатости сцепление лучше, соответственно бетон крепче;

- способ и порядок укладки;

- способ трамбовки. Утрамбованный вибраторами бетон лучше;

- твердость растет с возрастом.

Хорошую прочность бетону обеспечивает также влажная среда.

Классификация

Есть такие виды прочности:

- проектная, когда допускается полная нагрузка на бетон, предусмотренная нормативными документами (за умолчанием — после 28 дней);

- нормированная — показатель, определяемый в ГОСТах или ТУ;

- требуемая — минимально допустимое значение для использования, устанавливаемое лабораториями предприятий;

- фактическая — среднее значение по результатам испытаний;

- отпускная, когда разрешена отгрузка изделия потребителю;

- распалубочная, когда возможна выемка бетона из форм.

Непосредственно к качеству и марке бетона относятся прочности:

- на сжатие;

- на изгиб;

- на осевое растяжение;

- передаточная.

Их рассмотрим подробнее.

Прочность на сжатие

Бетон подобен природному камню: он имеет лучшую сопротивляемость сжатию, чем растяжению. Критерием прочности для бетона является предел его выдержки при сжатии. Это наиболее значимый показатель качества раствора. Например, бетон класса В15, марки М200 имеет среднюю стойкость сжатию 15 МПа или 200 кгс/м2, В25 – 25 МПа или 250 кгс/м2 и так далее.

Для определения этого показателя создают кубы-образцы, их помещают под лабораторный пресс. Постепенно увеличивают давление, и как только образец треснул – на экране прибора фиксируется значение этой характеристики.

Определяющим условием для присвоения класса бетона становится расчетный показатель по прочности на сжатие. Бетонная смесь высыхает и затвердевает долго – 28 дней. Вообще, этот процесс может длиться несколько лет, но именно на 28 день раствор приобретает свои основные качества. По окончанию этого срока смесь достигает показателя, определяемого ее маркой (прочность проектная или расчетная).

Прочность на сжатие — это характеристика механических свойств бетона, устойчивости к нагрузкам. Это показатель границы сопротивления затвердевшего раствора к механическому воздействию сжатия в кгс/м2. Смесь М800 имеет наибольшую прочность, М15 – наименьшую.

Классы и марки бетона

Класс бетона устанавливается по показателю — прочность на сжатие и обозначается буквой «B» с цифрами в пределах от 0,5 до 120. Цифры показывают выдерживаемое давление в мегапаскалях (МПа). Например, класс В25 означает, что данный бетон в 95 % случаев выдержит давление 25 МПа.

По прочности на сжатие бетоны подразделяют на классы:

1. теплоизоляционные —В0,35, В0,5, В0,75, Bl, Bl,5, B2;

2. конструкционно-теплоизоляционные —В2,5, В3,5, В5, В7,5, В10;

3. конструкционные бетоны —В12,5, В15, В20, В25, В30, В35, В40.

Допускается применение бетона промежуточных классов В22,5 и В27,5.

Класс бетона по прочности на осевое растяжение обозначается «Bt» и соответствует значению прочности бетона на осевое растяжение в МПа с обеспеченностью 0,95 и принимается в пределах от Bt 0,4 до Bt 6.

Наряду с класом прочность бетона также задается маркой и обозначается латинской буквой «М». Цифры означают предел прочности на сжатие в кгс/кв.см.

Показатели класс и марка бетона очень схожие и различаются только тем, что в марках используется среднее значение прочности, в классах — прочность с гарантированной обеспеченностью. Несмотря на то, что марки уже более 10 лет отменили, многие строители, привыкшие пользоваться данным показателем, часто прибегают к сравнительной таблице.

Прочность на изгиб

Этот показатель увеличивается с ростом числового индекса марки. Показатели растяжения и изгиба намного меньше, чем нагрузочная способность бетона. Для молодого бетона это отношение составляет около 1/20, для более старого – 1/8. Прочность на изгиб учитывают на проектных стадиях строительства.

Определяют ее следующим способом. Делают заливку из бетона в форме бруса с размерами, например, 120x15x15 см. После окончательного затвердевания его кладут на подпорки, расположенные на расстоянии 1 м, а в центр помещают нагрузку, которую постепенно увеличивают до момента разрушения образца. Размер испытуемой балки и расстояния между подпорками могут быть разными.

Читать также: Красивый топор своими руками фото

Показатель прочности на изгиб высчитывают формулой:

где L – расстояние подпорок (1 м в нашем случае); Р – вес нагрузки + вес образца, Н; b, h – ширина и высота сечения бруса (0,15 м). Эта прочность обозначается Btb и цифрой от 0,4 до 8.

Прочность при сжатии

Прочность при сжатии – важное механическое свойство. Характеризуется пределом прочности породы при сжатии в сухом состоянии. Действующий стандарт на блоки подразделяет породы по Этому показателю на три класса: прочные (свыше 80 МПа), средней прочности (40—80 МПа), и низкопрочные (5—40 МПа).

Рис. 16. Схема гидравлического пресса для испытаний образцов на сжатие

Стандарт на камни бортовые (ГОСТ 6666—81) допускает изготовление этой продукции из горных пород с пределом прочности при сжатии не ниже, МПа: для изверженных пород – 90, метаморфических и осадочных – 60. Стандарт на камни брусчатые (ГОСТ 23668—79) допускает изготовление их из изверженных пород с пределом прочности не ниже 100 МПа. Стеновые камни из горных пород (ГОСТ 4001 – 84) в зависимости от предела прочности при сжатии подразделяются на 14 марок (от 4 до 400).

1 – станина; 2 – гидроцилиндр; 3 – поршень, 4 – нижняя плита; 5 – испытываемый образец камня; в – верхняя плита; 7 – установочный винт; 8 – манометры; 9 – насос

Определение предела прочности горных пород при сжатии производят на пяти образцах кубической формы с ребром 40—50 мм или цилиндрах диаметром и высотой 40 – 50 мм. Каждый образец перед испытанием очищают щеткой от рыхлых частиц, пыли и высушивают до постоянной массы. Затем тщательно обрабатывают на шлифовальном станке грани образцов, к которым будет приложена нагрузка, для обеспечения их параллельности. После этого образцы измеряют штангенциркулем, устанавливают в центре опорной плиты пресса (рис. 16), имеющей разметку для центровки образцов, и прижимают верхней плитой пресса, которая должна плотно прилегать по всей поверхности верхней грани образцов.

Нагрузку на образец при испытании увеличивают непрерывно и постоянно со скоростью, обеспечивающей его разрушение через 20—60 с после начала испытаний. Величина разрушающей нагрузки должна составлять не менее 10 % от предельно развиваемого прессом усилия. Момент разрушения образца устанавливают по началу обратного движения указательной стрелки силоизмерителя при работающем нагружающем устройстве.

Осевое растяжение

Осевое растяжение при проектировании несущих конструкций, как правило, не учитывается. Она необходима для определения способности материала не растрескиваться при перепадах температуры и колебаниях влажности. Растяжение определяется как некоторая составляющая от прочности на изгиб.

Этот показатель наиболее сложно определить. Одним из способов является растягивание образцов балок на специальном растягивающем оборудовании. Бетон разрушается от двух противоположных растягивающих сил. Стойкость к осевому растяжению является важной для бетона, используемого для резервуаров, дорожного покрытия, там, где трещины от такого типа нагрузки недопустимы.

Мелкозернистые составы имеют лучшую стойкость, чем крупнозернистые (при той же прочности сжатия). По этому показателю классы бетона обозначаются Bt в диапазоне от 0,4 до 6, цифры обозначают показатель МПа.

Передаточная прочность

Это значение являет собой нормируемый показатель прочности бетона напряженных элементов во время передачи на него натяжения армирующих деталей. Передаточная прочность предусматривается нормативными документами и техническими условиями для конкретного вида изделий.

В большинстве случаев она назначается не меньше 70% проектной марки и зависит от свойств арматуры. Рекомендуемая величина этого показателя не менее 15 или 20 Мпа для различных видов армирования. Вкратце это тот показатель, обозначающий уровень, когда армировочные пруты не проскальзывают при снятии с кондукторов.

Популярные виды бетона

Есть бетоны обычные или тяжелые (М25—М800) и легкие (М10—М200). Рассмотрим их подробнее.

Легкие

От М5 до М35 применяются для ненесущих конструкций – они не особо прочные. М50 и М75 подходят для подготовительных работ перед заливкой бетона. М100-М150 – для малоэтажного строительства, конструктива, перемычек.

М200-М300 используются для большинства строительных задач. М200 отвечает классу В15, его прочность 196 кгс/м2 или 15 МПа. М250 (В20) имеет среднюю прочность 262 кгс/см2 или выдерживает давление 20 МПа, как и вышеуказанная марка набирает 70% прочности после 28 дней, а остальные 30% на протяжении полугода. Это легкие бетоны. Стяжки, полы, отмостки, фундаменты, лестницы, подпорки, бордюры – наиболее часто изготавливают именно из него. Замерзает при минусовых температурах и теряет до 5% своей стойкости при размораживании.

Легкие бетоны можно проверить, ударив по ним молотком или проведя острым предметом – на поверхности останутся достаточно отчетливые следы.

Обычные

М350 (класс В25) – кубический метр этого бетона способен выдержать нагрузку в 25 МПа, он отвечает М250. М400 (класс В30) – выдерживает нагрузку 30 МПа. Эти марки и выше используются для многоэтажных зданий, несущих, монолитных конструкций, чаш бассейнов. Наиболее часто используется для дорожного покрытия, плит перекрытий, так как водонепроницаемый (класс W8), морозостойкий (F200).

Марки от М350 (классы от В25) и больше относятся к более прочным бетонам, они имеют высокую плотность и лучшие показатели стойкости к морозам и влажности, но намного тяжелее.

Преде́л про́чности

— механическое напряжение σ B

> , выше которого происходит разрушение материала. Иначе говоря, это пороговая величина, превышая которую механическое напряжение разрушит некое тело из конкретного материала. Следует различать статический и динамический пределы прочности. Также различают пределы прочности на сжатие и растяжение.

Определение предела прочности при сжатии

⇐ ПредыдущаяСтр 6 из 22Следующая ⇒

12.1 Предел прочности изделий при сжатии определяют по методике ГОСТ 8462 с учетом дополнений ГОСТ 530. Образцы испытывают в воздушно-сухом состоянии. Испытываемый образец состоит из двух целых кирпичей, уложенных постелями друг на друга.

12.2 Подготовку опорных поверхностей изделий производят шлифованием. Отклонение от плоскостности опорных поверхностей испытываемых образцов не должно превышать 0,1 мм на каждые 100 мм длины. Непараллельность опорных поверхностей испытуемых образцов (разность значений толщины, измеренной по четырем вертикальным ребрам) должна быть не более 2 мм.

12.3 Испытуемый образец измеряют по средним линиям опорных поверхностей с погрешностью до ± 1 мм. На боковые поверхности образца наносят осевые линии.

12.4 Образец устанавливают в центре машины для испытаний на сжатие, совмещая геометрические оси образца и плиты, и прижимают верхней плитой машины .

При испытаниях нагрузка на образец должна возрастать следующим образом; до достижения примерно половины ожидаемого значения разрушающей нагрузки — произвольно, затем поддерживают такую скорость нагружения, чтобы разрушение образца произошло не ранее чем через 1 мин.

Значение разрушающей нагрузки регистрируют и записывают в таблицу 8.

12.5 Предел прочности при сжатии изделий R

сж, МПа (кгс/см2) отдельного образца, вычисляют по формуле

R

сж =

P/S

( 6)

где Р

— наибольшая нагрузка, установленная при испытании образца, МН (кгс);

S

— площадь поперечного сечения образца (без вычета площади пустот); вычисляют как среднеарифметическое значение площадей верхней и нижней поверхностей, мм2 (см2).

При вычислении предела прочности при сжатии образцов из двух целых кирпичей толщиной 88 мм результаты испытаний умножают на коэффициент 1,2.

Значение предела прочности при сжатии образцов R

вычисляют с точностью до 0,1 МПа (1 кгс/см ) как среднеарифметическое значение результатов испытаний всех образцов.

Результаты испытаний и вычислений заносят в таблицу 8.

Таблица 8 – Результаты определения предела прочности при сжатии

| № образца | Площадь образца, см2 | Разрушающая нагрузка, Pmax, (кН, кгс) | Предел прочности при сжатии, МПа (кгс/см2) | ||

| верхней поверхности s1 | нижней поверхности s2 | поперечного сечения S | отдельного образца | средний для пяти образцов | наименьший для отдельного образца |

Установление марки по прочности

Марку кирпича по прочности устанавливают по значениям пределов прочности при сжатии и изгибе, которые для полнотелого кирпича и пустотелых изделий с вертикальным расположением пустот должны быть не менее значений указанных в таблице 9.

Определение марки по морозостойкости

По морозостойкости

изделия подразделяют на

марки

F25, F35, F50, F75, F100, F200 и F300. Числа в обозначении марки по морозостойкости отражают количество циклов переменного замораживания при температуре минус 15 ° и оттаивания при 20 °С, которое кирпич должен выдерживать в насыщенном водой состоянии без каких-либо видимых признаков повреждений или разрушений (растрескивание, шелушение, выкрашивание, отколы).

Марка по морозостойкости лицевых изделий должна быть не ниже F50. Допускается по согласованию с потребителем поставлять лицевые изделия марки по морозостойкости F35. Марка по морозостойкости изделий, используемых для возведения дымовых труб, цоколей и стен подвалов, должна быть не ниже F50.

Марку по морозостойкости определяют по методикам ГОСТ 7025.

Таблица 9 — Марки керамического кирпича по прочности

| Марка изделий | Предел прочности при сжатии, МПа | Предел прочности при изгибе, МПа | ||||||

| полнотелого кирпича | пустотелого кирпича формата менее 1,4 НФ | пустотелого кирпича формата 1,4 НФ | ||||||

| Средний для пяти образцов | Наименьший для отдельного образца | Средний для пяти образцов | Наименьший для отдельного образца | Средний для пяти образцов | Наименьший для отдельного образца | Средний для пяти образцов | Наименьший для отдельного образца | |

| М300 | 30 0 | 25,0 | 4,4 | 2,2 | 3,4 | 1,7 | 2,9 | 1,5 |

| М250 | 25,0 | 20,0 | 3,9 | 2,0 | 2,9 | 1,5 | 2,5 | 1,3 |

| М200 | 20,0 | 17,5 | 3,4 | 1,7 | 2,5 | 1,3 | 2,3 | 1,1 |

| М175 | 17,5 | 15,0 | 3,1 | 1,5 | 2,3 | 1,1 | 2,1 | 1,0 |

| М150 | 15,0 | 12,5 | 2,8 | 1,4 | 2,1 | 1,0 | 1,8 | 0.9 |

| М125 | 12,5 | 10,0 | 2,5 | 1,2 | 1,9 | 0,9 | 1,6 | 0,8 |

| M100 | 10,0 | 7,5 | 2,2 | 1,1 | 1,6 | 0,8 | 1,4 | 0,7 |

Заключение по работе

1 Испытанная партия ____________________________________________.

(рядового / лицевого) (полнотелого / пустотелого)

керамического кирпича, с номинальными размерами ______________________.

изготовленная способом_______________________________________________.

(полусухого прессования / пластического формования)

по показателям отклоненияот номинальных размеров и формы требованиям ГОСТ 530_____________________и приемке______________________________.

2 По показателям внешнего вида испытанная партия керамического кирпича требованиям ГОСТ 530____________________________________________.

3 Изделия относятся к классу средней плотности ___________и группе по теплотехническим характеристикам ____________________________________.

4 Пустотность кирпича составляет ______%.

5Скорость начальной абсорбции воды опорной поверхностью составляет _________ кг/(м2*мин), что ___________________требованиям ГОСТ 530.

6 Водопоглощение кирпича составляет________% , что ________________

требованиям ГОСТ 530.

7 Испытанная партия керамического кирпича по показателям предела прочности при сжатии и изгибе относится к марке по прочности______________..

16 Контрольные вопросы

1Что такое керамические материалы и изделия? Где их применяют?

2Дайте определение керамическому кирпичу, как строительному материалу.

3Охарактеризуйте способы производства керамического кирпича.

4Перечислите показатели качества керамического кирпича.

5Изложите методику оценки возможного отклонения керамического кирпича от номинальных размеров и формы.

6По каким показателям оценивают внешний, вид лицевых и рядовых изделий?

7Изложите методику определения наличия высолов.

8Как определяют наличие отколов, вызванных карбонатными и другими вспучивающимися включениями?

9Приведите методику определения средней плотности и установления класса изделии по этому показателю.

10Изложите методики определения скорости начальной абсорбции воды опорной поверхностью и водопоглощения керамического кирпича.

11Опишите методику определения предела прочности при сжатии.

12Как определяют предел прочности изделий при изгибе?

13Какими данными необходимо располагать, чтобы определить марку керамического кирпича по прочности?

14При каких температурах осуществляется замораживание и оттаивании кирпича при определении его морозостойкости и какие параметры при этом контролируют?

15Что обозначают числа в обозначениях марок керамического кирпича по прочности и морозостойкости?

16Как устанавливают соответствие партии кирпича требованиям ГОСТ 530 (осуществляют приемку)?

ЛАБОРАТОРНАЯ РАБОТА №4

«Испытания строительного гипса в соответствии с требованиями

ГОСТ 125-95 «Вяжущие гипсовые. Технические условия»»

Общие сведения

Строительный гипс – воздушное вяжущее вещество, получаемое обжигом двуводного природного гипса при температуре 110-160 0С до превращения его в полуводный гипс, реакция дегидратация CaSO4·2H2O → CaSO4·0,5H2O + 1,5H2O, с последующим помолом в тонкий порошок.

Необходимо следить за температурой обжига, т.к. начиная со 170 0С двуводный гипс полностью отделяет кристаллизационную воду и переходит в безводный гипс – растворимый ангидрит, что снижает его свойства.

Технические требования

В зависимости от предела прочности на сжатие различают следующие марки гипсовых вяжущих: Г-2, Г-3, Г-4, Г-5, Г-6, Г-7, Г-10, Г-13, Г-16, Г-19, Г-22, Г-25.

В зависимости от сроков схватывания различают виды гипсового вяжущего, приведенные в таблице 1

Таблица 1 — Виды гипсового вяжущего по срокам схватывания

| Вид вяжущего | Индекс сроков | Сроки схватывания, мин |

| твердения | начало, не ранее | конец, не позднее |

| Быстротвердеющий | А | |

| Нормально твердеющий | Б | |

| Медленнотвердеющий | В | Не нормируется |

В зависимости от степени помола различают виды гипсовых вяжущих, приведенные в таблице 2.

Таблица 2 — Виды гипсовых вяжущих по степени помола

| Вид вяжущего | Индекс степени помола | Максимальный остаток на сите с размерами ячеек в свету 0,2 мм, %, не более |

| Грубого помола | I | |

| Среднего помола | II | |

| Тонкого помола | III |

Область применения гипсовых вяжущих устанавливается по совокупности показателей тонкости помола, сроков схватывания и марки строительного гипса.

Отбор лабораторной пробы для проведения испытаний. От каждой партии вяжущего, подлежащего испытанию, отбирают пробу массой от 10 до 15 кг. При поставке вяжущего без упаковки пробу отбирают непосредственно из транспортных средств равными частями в четырех местах. При поставке вяжущего, упакованного в мешки, пробу отбирают из 10 мешков; пробу отбирают массой от 1,0 до 1,5 кг из середины каждого мешка.

Отобранную пробу тщательно перемешивают, затем квартованием из нее отбирают для испытаний конечную пробу массой от 5 до 7 кг, которую разделяют на две равные части и хранят в закрытых сосудах. Одну из конечных проб используют для испытания, вторую хранят как арбитражную при температуре (293±3) К (20±3) °С.

Области применения гипсовых вяжущих приведены в таблице 3.

Таблица 3 — Области применения гипсовых вяжущих

| Области применения гипсовых вяжущих | Рекомендуемые марки и виды |

| Изготовление гипсовых строительных изделий | Г-2…Г-7, всех сроков схватывания и степеней помола |

| Изготовление тонкостенных изделий и декоративных деталей | Г-2…Г-7, быстро и нормальнотвердеющий, среднего и тонкого помола. |

| Производство штукатурных работ Заделка швов и для специальных целей | Г-2…Г-25, нормально и медленнотвердеющий, среднего и тонкого помола |

| Изготовление форм и моделей в фарфоровой, керамической, машиностроительной и других отраслях промышленности и медицине | Г-5…Г-25, нормального твердения, тонкого помола |

| Для медицинских целей | Г-2…Г-7, быстро и нормальнотвердеющий, среднего и тонкого помола |

Методы контроля

⇐ Предыдущая6Следующая ⇒

Рекомендуемые страницы:

Воспользуйтесь поиском по сайту:

Величины предела прочности [ править | править код ]

Статический предел прочности [ править | править код ]

Статический предел прочности, также часто называемый просто пределом прочности есть пороговая величина постоянного механического напряжения, превышая который постоянное механическое напряжение разрушит некое тело из конкретного материала. Согласно ГОСТ 1497-84 «Методы испытаний на растяжение», более корректным термином является временное сопротивление разрушению

— напряжение, соответствующее наибольшему усилию, предшествующему разрыву образца при (статических) механических испытаниях. Термин происходит от представления, по которому материал может бесконечно долго выдержать любую статическую нагрузку, если она создаёт напряжения, меньшие статического предела прочности, то есть не превышающие временное сопротивление. При нагрузке, соответствующей временному сопротивлению (или даже превышающей её — в реальных и квазистатических испытаниях), материал разрушится (произойдет дробление испытываемого образца на несколько частей) спустя какой-то конечный промежуток времени (возможно, что и практически сразу, — то есть не дольше чем за 10 с).

Читать также: Как поменять предохранитель в микроволновке samsung

Динамический предел прочности [ править | править код ]

Динамический предел прочности есть пороговая величина переменного механического напряжения (например при ударном воздействии), превышая которую переменное механическое напряжение разрушит тело из конкретного материала. В случае динамического воздействия на это тело время его нагружения часто не превышает нескольких секунд от начала нагружения до момента разрушения. В такой ситуации соответствующая характеристика называется также условно-мгновенным пределом прочности

, или

хрупко-кратковременным пределом прочности

.

Предел прочности на сжатие [ править | править код ]

Предел прочности на сжатие есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) сожмет тело из конкретного материала — тело разрушится или неприемлемо деформируется.

Предел прочности на растяжение [ править | править код ]

Предел прочности на растяжение есть пороговая величина постоянного (для статического предела прочности) или, соответственно, переменного (для динамического предела прочности) механического напряжения, превышая который механическое напряжение в результате (за конечный достаточно короткий промежуток времени) разорвет тело из конкретного материала. (На практике, для детали какой либо конструкции достаточно и неприемлемого истончения детали.)

Предел прочности стали при сжатии и растяжении

Прочность металлических конструкций – один из важнейших параметров, определяющих их надежность и безопасность. Издревле вопросы прочности решались опытным путем — если какое-либо изделие ломалось — то следующее делали толще и массивнее. С 17 века ученые начали планомерное исследование проблемы, прочностные параметры материалов и конструкций из них можно рассчитать заранее, на этапе проектирования. Металлурги разработали добавки, влияющие на прочность стальных сплавов.

Предел прочности стали

Предел прочности

Предел прочности — это максимальное значение напряжений, испытываемых материалом до того, как он начнет разрушаться. Его физический смысл определяет усилие растяжения, которое нужно приложить к стрежневидному образцу определенного сечения, чтобы разорвать его.

Каким образом производится испытание на прочность

Прочностные испытания на сопротивление разрыву проводятся на специальных испытательных стендах. В них неподвижно закрепляется один конец испытываемого образца, а к другому присоединяют крепление привода, электромеханического или гидравлического. Этот привод создает плавно увеличивающее усилие, действующее на разрыв образца, или же на его изгиб или скручивание.

Испытание на разрыв

Электронная система контроля фиксирует усилие растяжения и относительное удлинение, и другие виды деформации образца.

Виды пределов прочности

Предел прочности — один из главных механических параметров стали, равно как и любого другого конструкционного материала.

Эта величина используется при прочностных расчетах деталей и конструкций, судя по ней, решают, применим ли данный материал в конкретной сфере или нужно подбирать более прочный.

Различают следующие виды предела прочности при:

- сжатии — определяет способность материала сопротивляться давлению внешней силы;

- изгибе — влияет на гибкость деталей;

- кручении – показывает, насколько материал пригоден для нагруженных приводных валов, передающих крутящий момент;

- растяжении.

Виды испытаний прочности материалов

Научное название параметра, используемое в стандартах и других официальных документах — временное сопротивление разрыву.

Предел прочности стали

На сегодняшний день сталь все еще является наиболее применяемым конструкционным материалом, понемногу уступая свои позиции различным пластмассам и композитным материалам. От корректного расчета пределов прочности металла зависит его долговечность, надежность и безопасность в эксплуатации.

Предел прочности стали зависит от ее марки и изменяется в пределах от 300 Мпа у обычной низкоуглеродистой конструкционной стали до 900 Мпа у специальных высоколегированных марок.

На значение параметра влияют:

- химический состав сплава;

- термические процедуры, способствующие упрочнению материалов: закалка, отпуск, отжиг и т.д.

Некоторые примеси снижают прочность, и от них стараются избавляться на этапе отливки и проката, другие, наоборот, повышают. Их специально добавляют в состав сплава.

Условный предел текучести

Кроме предела прочности, в инженерных расчетах широко применяется связанное с ним понятие-предел текучести, обозначаемый σт. Он равен величине напряжения сопротивления разрыву, которое необходимо создать в материале, для того, чтобы деформация продолжала расти без наращивания нагрузки. Это состояние материала непосредственно предшествует его разрушению.

На микроуровне при таких напряжениях начинают рваться межатомные связи в кристаллической решетке, а на оставшиеся связи увеличивается удельная нагрузка.

Общие сведения и характеристики сталей

С точки зрения конструктора, наибольшую важность для сплавов, работающих в обычных условиях, имеют физико-механические параметры стали. В отдельных случаях, когда изделию предстоит работать в условиях экстремально высоких или низких температур, высокого давления, повышенной влажности, под воздействием агрессивных сред — не меньшую важность приобретают и химические свойства стали. Как физико-механические, так и химические свойства сплавов во многом определяются их химическим составом.

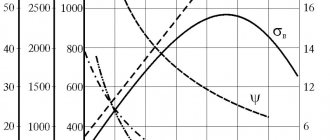

Влияние содержание углерода на свойства сталей

По мере увеличения процентной доли углерода происходит снижение пластичности вещества с одновременным ростом прочности и твердости. Этот эффект наблюдается до приблизительно 1% доли, далее начинается снижение прочностных характеристик.

Повышение доли углерода также повышает порог хладоемкости, это используется при создании морозоустойчивых и криогенных марок.

Влияние углерода на механические свойства стали

Рост содержания С приводит к ухудшению литейных свойств, отрицательно влияет на способность материала к механической обработке.

Добавки марганца и кремния

Mn содержится в большинстве марок стали. Его применяют для вытеснения из расплава кислорода и серы. Рост содержания Mn до определенного предела (2%) улучшает такие параметры обрабатываемости, как ковкость и свариваемость. После этого предела дальнейшее увеличение содержания ведет к образованию трещин при термообработке.

Влияние кремния на свойства сталей

Si применяется в роли раскислителя, используемого при выплавке стальных сплавов и определяет тип стали. В спокойных высокоуглеродистых марках должно содержаться не более 0,6% кремния. Для полуспокойных марок этот предел еще ниже — 0,1 %.

При производстве ферритов кремний увеличивает их прочностные параметры, не понижая пластичности. Этот эффект сохраняется до порогового содержания в 0,4%.

Влияние легирующих добавок на свойства стали

В сочетании с Mn или Mo кремний способствует росту закаливаемости, а вместе с Сг и Ni повышает коррозионную устойчивость сплавов.

Азот и кислород в сплаве

Эти самые распространенные в земной атмосфере газы вредно влияют на прочностные свойства. Образуемые ими соединения в виде включений в кристаллическую структуру существенно снижают прочностные параметры и пластичность.

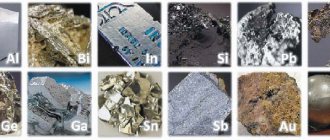

Легирующие добавки в составе сплавов

Это вещества, намеренно добавляемые в расплав для улучшения свойств сплава и доведения его параметров до требуемых. Одни из них добавляются в больших количествах (более процента), другие — в очень малых. Наиболее часто применяю следующие легирующие добавки:

- Хром. Применяется для повышения прокаливаемости и твердости. Доля – 0,8-0,2%.

- Бор. Улучшает хладноломкость и радиационную стойкость. Доля – 0,003%.

- Титан. Добавляется для улучшения структуры Cr-Mn сплавов. Доля – 0,1%.

- Молибден. Повышает прочностные характеристики и коррозионную стойкость, снижает хрупкость. Доля – 0,15-0,45%.

Металлурги используют и более сложные комбинации легирующих добавок, добиваясь получения уникальных сочетаний физико-механических свойств стали. Стоимость таких марок в несколько раз (а то и десятков раз) превышает стоимость обычных низкоуглеродистых сталей. Применяются они для особо ответственных конструкций и узлов.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Прочностные особенности некоторых материалов [ править | править код ]

Значения предельных напряжений (пределов прочности) на растяжение и на сжатие у многих материалов обычно различаются.

У композитов предел прочности на растяжение обычно больше предела прочности на сжатие. Для керамики (и других хрупких материалов) — наоборот, характерно многократное превышение пределом прочности на сжатие предела прочности на растяжение. Для металлов, металлических сплавов, многих пластиков, как правило, характерно равенство предела прочности на сжатие и пределу прочности на растяжение. В большей степени это связано не с физикой материалов, а с особенностями нагружения, схемами напряженного состояния при испытаниях и с возможностью пластической деформации перед разрушением.

Прочность твёрдых тел обусловлена в конечном счёте силами взаимодействия между атомами, составляющими тело. При увеличении расстояния между атомами они начинают притягиваться, причем на критическом расстоянии сила притяжения по абсолютной величине максимальна. Напряжение, отвечающее этой силе, называется теоретической прочностью на растяжение и составляет σтеор ≈ 0,1E, где E — модуль Юнга . Однако на практике наблюдается разрушение материалов значительно раньше, это объясняется неоднородностями структуры тела, из-за которых нагрузка распределяется неравномерно.

Некоторые значения прочности на растяжение σ 0 <0>> в МПа (1 кгс/мм² = 100 кгс/см² ≈ 10 МН/м² = 10 МПа) (1 МПа = 1 Н/мм² ≈ 10 кгс/см²) [1] :

Предел прочности чугуна

Метод определения предела прочности чугуна регламентируется стандартом ГОСТ 27208-87 (Отливки из чугуна. Испытания на растяжение, определение временного сопротивления).

Предел прочности серого чугуна

. Серый чугун (ГОСТ 1412-85) маркируется буквами СЧ, после букв следуют цифры, которые указывают минимальную величину предела прочности чугуна — временного сопротивления при растяжении (МПа*10-1). ГОСТ 1412-85 распространяется на чугуны с пластинчатым графитом для отливок марок СЧ10-СЧ35; отсюда видно, минимальные значения

предела прочности серого чугуна при растяжении

в литом состоянии или после термической обработки варьируются от 10 до 35 кгс/мм2 (или от 100 до 350 МПа). Превышение минимального значения предела прочности серого чугуна допускается не более, чем на 100 МПа, если иное не оговорено отдельно.

Предел прочности высокопрочного чугуна

. Маркировка высокопрочного чугуна также включает в себя цифры, обозначающие временное сопротивление при растяжении чугуна (предел прочности), ГОСТ 7293-85. Предел прочности при растяжении высокопрочного чугуна составляет 35-100 кг/мм2 (или от 350 до 1000 МПа).

Из вышеизложенного видно, что чугун с шаровидным графитом может успешно конкурировать со сталью.