Что представляет собой

Чугун – это сплав на основе железа. Относится к группе чёрных металлов.

Чёрные металлы – это железо, сплавы на его базе (стали, чугуны, ферросплавы), марганец. По некоторым классификациям в группу зачисляют хром.

По составу чугун – это конгломерат железа, углерода плюс другие металлы. Такие же базовые компоненты могла бы содержать формула стали.

Разница между этими сплавами – в количестве углерода. Если его меньше 2,14% – это сталь. Больше – чугун.

Другие компоненты – лигатуры и примеси (сера, кремний, фосфор, марганец).

Углерод в структуре чугуна представлен включениями графита либо цементита (карбида железа, формула – Fe3C).

Отличить чугун от стали можно визуально. Сталь светлее и блестит, чугуны темные матовые.

Плюсы и минусы

Чугун, как и любой материал, имеет положительные и отрицательные стороны.

К плюсам чугуна относят:

- Углерод в чугуне может находиться в разном состоянии. Поэтому этот материал может быть двух видов (серый и белый).

- Определенные виды чугуна обладают повышенной прочностью, поэтому чугун иногда ставят на одну линию со сталью.

- Чугун может достаточно долго сохранять температуру. То есть при нагреве тепло равномерно распределяется по материалу и остается в нем длительное время.

- По экологичности чугун является чистым материалом. Поэтому его часто используют для изготовления посуды, в которой впоследствии готовится пища.

- Чугун стоек в кислотно-щелочной среде.

- Чугун обладает хорошей гигиеничностью.

- Материал отличается достаточно долгим сроком службы. Замечено, что чем продолжительнее используется чугун, тем его качество лучше.

- Чугун – долговечный материал.

- Чугун – это безвредный материал. Он не способен нанести организму даже маленького вреда.

К минусам чугуна относят:

- Чугун покроется ржавчиной, если на нем непродолжительное время будет находиться вода.

- Чугун – дорогостоящий материал. Однако этот минус оправдан. Чугун очень качественный, практичный и надежный. Предметы, изготовленные из него, так же получаются качественными и долговечными.

- Для серого чугуна характерна маленькая пластичность.

- Для белого чугуна характерна хрупкость. Он в основном идет на переплавку.

Присутствие в железоуглеродистых сплавах

Чугуны

Ледебуритная смесь возникает, для чистых железоуглеродистых сплавов в интервале концентраций углерода от 2 ,14% до 6,67 %, что соответствует чугунам. Механизм образования ледебурита в доэвтектических (левее точки эвтектики, соответствующей 4,3 углерода, на диаграмме железо-углерод), эвтектических и заэвтектических (правее точки эвтэктики) чугунах различается.

в доэвтектических чугунах

При охлаждении жидкой фазы состава доэвтектического чугуна первым начинает кристаллизоваться аустенит, вследствие чего состав жидкой фазы начинает смещаться в сторону увеличения концентрации углерода (ввиду меньшей растворимости углерода в аустените). По достижении точки эвтектики (4,3 % углерода, 1147 °C) начинается кристаллизация эвтектики — ледебурита. В процессе дальнейшего охлаждения чугуна в интервале температур от 1147 °C до 727 °C аустенит обедняется углеродом и выделяется вторичный цементит. Вторичный цементит, выделяющийся по границам зерен аустенита, сливается с цементитом ледебурита, поэтому практически не виден под микроскопом. При небольшом переохлаждении ниже 727 °C аустенит по эвтектоидной реакции превращается в перлит (разделяется на феррит и цементит). Таким образом, в доэвтектических белых чугунах, при комнатной температуре, ледебурит, как структурная составляющая, присутствует наряду с перлитом и вторичным цементитом.

в эвтектическом чугуне

При охлаждении жидкой фазы состава точки эвтектики до температуры 1147 °C начинается одновременная кристаллизация смеси аустенита и цементита — ледебурита. В дальнейшем аустенит распадается на феррито-цементитную смесь (перлит).

в заэвтектических чугунах

В заэвтектических белых чугунах из жидкости кристаллизуется первичный цементит в виде плоских игл, затем образуется ледебурит. При комнатной температуре эаэвтектический белый чугун содержит две структурные составляющие: первичный цементит и ледебурит.

Ледебурит может образовываться в сталях если в них, во-первых, содержание углерода достаточно велико (свыше 0,7 % (~1,3 %—1,5 %), что соответствует инструментальным сталям), и, во-вторых, при высоком содержании карбидообразующих легирующих элементов (Cr, W, Ti, Mo и др.). Введение этих легирующих элементов, в больших количествах, уменьшает растворимость углерода в аустените и перлите, что, в определённых случаях, и приводит к возможности выделения эвтектики при, сравнительно, малых содержаниях углерода. Такие стали (например, быстрорежущая) называют ледебуритными.

История

Документированная история чугуна стартует с I тысячелетия до нашей эры:

- Выплавку освоили китайцы и их соседи.

- С V века до нашей эры начался период декоративного чугунного литья.

- Через 600 лет в Китае появились монеты.

Появление сплава в Европе датируют XIV веком, в России – на двести лет позже. Интерес возрос в связи с пригодностью чугуна как материала пушек и ядер.

Турнирный мост Эглинтон[en] (завершено около в 1845 году), Норт-Эршир, Шотландия, построен из чугуна

Со времен королевы Виктории самым популярным изделием «гражданского сегмента» у британцев стали камины.

Чугунный угольный утюг

Расцвет чугунного промысла в России приходится на XVIII век:

- Появились мосты, рельсы.

- На Урале изобретены чугунки – посуда номер один для русской печи. Позже их дополнили сковороды.

- К концу века Россия стала мировым лидером по производству чугуна.

Оригинальный мост через Тей с севера (закончен в 1878 году)

Мировую славу обрели ажурные изделия каслинских мастеров.

Способ формовки для литья художественных отливок сложных форм, придуманный каслинцами, востребован машиностроителями и сегодня.

Структура и состав

Если рассматривать чугун как структурный материал, то он представляет собой металлическую полость с графитными включениями. Структура чугуна это в основном перлит, ледебурит и пластичный графит. При этом у каждого вида чугуна эти элементы преобладают в разных пропорциях или отсутствуют совсем.

По структуре чугуны бывают:

- перлитные,

- ферритные и

- ферритно-перлитный.

Графит присутствует в этом материале в одной из форм:

- Шаровидная. Графит приобретает такую форму при добавлении присадки магния. Шаровидная форма графита характерна для высокопрочных чугунов.

- Пластичная. Графит похож на форму лепестков. В такой виде графит присутствует в обычном чугуне. Этот чугун обладает повышенными свойствами пластичности.

- Хлопьевидный. Графит приобретает такую форму в результате отжига белого чугуна. Графит в хлопьевидном виде находится у ковкого чугуна.

- Вермикулярный. Графит названной форма находится у серого чугуна. Она была разработана специально для улучшения пластичных и прочих свойств.

Влияние примесей на свойства материала

Компоненты, входящие в состав чугуна, оказывают влияние на качество сплава:

- сера способствует снижению тугоплавкости и текучести чугуна;

- фосфор уменьшает прочность, но дает возможность варьировать форму готовых изделий;

- кремний снижает температуру плавления металла и усиливает его литейные качества. Кроме того, этот элемент позволяет получать сплавы разного цвета: от чисто-белого до ферритного;

- марганец придает чугуну прочность и твердость, но снижает литейные и технологические свойства готового материала;

- введение в состав титана, алюминия, хрома, никеля или меди позволяет изготавливать легированные сплавы. Они обладают высокими литейными качествами и доказали хорошую механическую обрабатываемость.Технология получения

Чугун, отлитый в виде чушек

Исходник получения сырья для металлургов – железные руды (горные породы с доминированием железа в составе).

Руду отправляют на обогатительные комбинаты, где из сырья удаляют часть «порожняка».

Полученный материал везут на металлургический комбинат.

Здесь им загружают доменные печи:

- Добавляют топливо – кокс (продукт обработки каменного угля), известняк, брикетированную угольную пыль.

- Плавят при высоких температурах.

- В процессе восстановления из оксидов получают железо с внедренным в его структуру углеродом.

В результате плавки формируется чугун и шлак (смесь золы топлива, незадействованных флюсов, других продуктов).

При необходимости добавляются лигатуры. Они определяют физические и химические свойства материала.

Производство несложное, но экологически грязное.

Состав серого чугуна и его структура

Параметры и свойства сплава напрямую зависят от режима охлаждения, дело в том, что именно во время охлаждения формируется структура материала.

В процессе медленного охлаждения происходит образование немалых кристаллов железа, а сочетание металла и углерода становится перлитным. В ходе такого охлаждения происходит не только увеличение размера кристаллов металла, но и углеродных включений. Такое сочетание приводит к тому, что перлитный материал имеет не только высокую прочность, но и повышенную хрупкость.

Оценка структуры СЧ определяет:

- размеры включений графита, измеряя в микрометрах (МКМ), их распределение, количество (в %), вид структуры металлической основы и при наличии перлита — его дисперсность.

По строению металлической основы серые чугуны делят на:

- перлитные — в составе структуры перлит и графит;

- ферритно-перлитные — феррит, перлит и графит;

- ферритные — структура состоит из феррита и графита.

Какая основа будет зависит от скорости охлаждения после затвердевания.

Для обозначения частей микроструктуры чугун этого типа используют терминологию определенную в ГОСТ 3443-87, например, пластинчатый графит обозначают буквами ПГ. Углерод включен в материал в следующих формах.

- пластинчатая прямолинейная, ее обозначают ПГФ1;

- пластинчатая завихреная — ПГФ2;

- игольчатая — ПГФ3;

- гнездообразная -ПГФ4.

Первоочередную значимость для приобретения требуемых параметров чугунной отливки имеет его структура, именно поэтому при выполнении заготовок требуется тщательное выполнение технологии плавления и заливания сырья. Для обретения требуемых параметров серого чугуна и устранения дефектов применяют операцию модификации.

В составе СЧ, в зависимости от его марки, могут входить следующие вещества:

Основа — Fe (железо), остальное:

- C (углерод) — 2,9-3,7%;

- Si (кремний) -1,2-2,6%;

- Mn (марганец) — 0,5-1,1;

- P (фосфор) не больше 0,2-0,3%;

- S (сера) не больше 0,12-0,15%.

Допустимо легирование серого чугуна с использованием таких веществ как Cr, Ni, Cu, и некоторыми другими элементами.

Кремний в составе увеличивает графитизацию углерода. Марганец несмотря на то что затрудняет графитизацию, улучшает его механические свойства.

Химический состав СЧ определен в ГОСТ 1412-85. Серый чугун производят во многих странах мира, в США аналогом этого материала считается A48-30B, в Британии BS 200 или 220, в КНР GB HT 20, в Европейском союзе EN-JL1030 FG20.

Классификация

Чугун классифицируют по нескольким основаниям:

- По габаритам и форме вкраплений графита. Слоистые, сфероидные, вермикулярные, хлопья.

- По виду углерода. Графитовые, цементитовые.

- По технологии выработки. Серые, белые, передельные.

- По наличию присадок. Рядовые и легированные. Легированные – это сплавы чугуна с металлами (молибден, никель, хром, титан, другие). Сплавы с такими металлами придают изделиям пластичность, стойкость к износу, разрушению, коррозии.

Микроструктура белого чугуна

Характеристики продукта закладываются на стадии производства.

Разновидности

Различают белый и серый чугун.

- Углерод в белом чугуне представлен в виде карбида железа. Если переломить его, то можно увидеть белый отлив. В чистом виде белый чугун не используют. Его добавляют к процессу производства ковкого чугуна.

- На изломе серый чугун имеет серебристый отлив. У этого вида чугуна большая сфера использования. Он хорошо поддается обработке резцами.

Кроме этого, чугуны бывают высокопрочные, ковкие и со специальными свойствами.

- Высокопрочный чугун используют в целях повышения прочности изделия. Механические свойства такого чугуна позволяют это сделать на отлично. Высокопрочный чугун получают из серого в результате добавление к массе примеси магния.

- Ковкий чугун — это разновидность серого. Название не означает, что этот чугун легко подвергают ковке. Он обладает повышенными свойствами пластичности. Его получают помощью отжига из белого чугуна.

- Различают так же половинчатый чугун. В нем некоторая часть углерода находится виде графита, а оставшиеся часть в форме цементита.

Состав и виды белого чугуна

Белый чугун состоит из так называемой цементитной эвтектики. В связи с этим его делят на три категории:

- Доэвтектические. Это такие сплавы, в которых углерод не превышает 4,3% от общего состава. Он получается после полного остывания. В итоге приобретает характерную структуру таких элементов как перлит, вторичный цементит и ледебурит.

- Эвтектические. У них содержание углерода равняется 4,3%.

- Заэвтектический белый чугун. Содержание превышает 4,35% и может достигать 6,67%.

Кроме приведенной классификации его разделяют на обыкновенный, отбеленный и легированный.

Внутренняя структура белого чугуна представляет собой сплав двух элементов: железа и углерода. Несмотря на высокотемпературное производство в нём сохраняется структура с мелкой зернистостью. Поэтому если надломить деталь из такого металла будет наблюдаться характерный белый цвет. Кроме этого, в структуре доэвтектического сплава, например, твёрдых марок, кроме перлита и вторичного цементита всегда присутствует цементит. Его процентное содержание может приближаться к 100%. Это характерно для эвтектического металла. Для третьего вида структура представляет собой состав из эвтектики (Лп) и первичного цементита.

Одной из разновидностей подобных сплавов является так называемый отбелённый чугун. Его основу, то есть сердцевину, составляет серый или высокопрочный чугун. Поверхностный слой содержит высокий процент таких элементов, как ледебурит и перлит. Эффекта отбеливания глубиной до 30 мм добиваются, используя метод быстрого охлаждения. В результате поверхностный слой получается из белого цвета, а далее отливка состоит из обыкновенного серого сплава.

Структура белого чугуна

В зависимости от процентного содержания легированных добавок, различают следующие виды металла:

- низколегированные (в них содержится легирующих элементов не более 2,5%);

- среднелегированные (процент подобных элементов достигает 10%);

- высоколегированные (в них количество легирующих добавок превышает 10%).

В качестве легирующих добавок применяют достаточно распространённые элементы. Полученный таким образом легированный белый чугун приобретает новые, заранее заданные свойства.

Свойства белого чугуна

Любой чугунный сплав, с одной стороны, очень прочный, но в то же время обладает достаточной хрупкостью. Поэтому в качестве основных положительных свойств белого чугуна можно выделить:

- Высокую твёрдость. Это значительно затрудняет обработку деталей, в частности, резанием.

- Очень высокое удельное сопротивление.

- Отличную износостойкость.

- Хорошую стойкость к повышенному тепловому воздействию.

- Достаточную коррозийную стойкость, в том числе, к различным кислотам.

Белые чугуны, с пониженным процентом углерода, обладают большей устойчивостью к высоким температурам. Это свойство используется для снижения количества трещин в отливках.

Внешний вид белого чугуна

К недостаткам следует отнести:

- Низкие литейные свойства. Он имеет плохое заполнение отливочных форм. Во время заливки могут образовываться внутренние трещины.

- Повышенная хрупкость.

- Плохая обрабатываемость самих отливок и деталей из белого чугуна.

- Большая усадка, которая может достигать 2%.

- Низкая стойкость к ударным воздействиям.

Ещё одним недостатком является плохая свариваемость. Проблемы в сварке деталей из подобного материала вызваны тем, что в момент сварки происходит образование трещин, как при нагреве, так и при охлаждении.

Маркировка белого чугуна

Для маркировки белого чугуна применяют буквы русского алфавита и цифры. Если в нём имеются примеси, то маркировка начинается с буквы «Ч». Состав имеющихся легирующих добавок можно определить по последующим буквам П, ПЛ, ПФ, ПВК. Они свидетельствую о наличии кремния. Если полученный металл обладает повышенной износостойкостью, то его маркировка будет начинаться с буквы «И», например ИЧХ, ИЧ. Например, наличие в маркировке обозначения «Ш», означает, что в структуре сплава имеется графит шаровидной формы.

Цифры указывают на количество дополнительных веществ, присутствующих в белом чугуне.

Марка ЧН20Д2ХШ расшифровывается следующим образом. Это жаропрочный высоколегированный металл. Он содержит следующие элементы: никеля — 20%, меди — 2%, хрома — 1%. Остальные элементы — это железо, углерод, графит шаровидной формы.

Виды чугуна

В общепринятой классификации разделяют по форме содержащегося углерода.

Белый

Называется так из-за характерного окраса скола. Углерод C содержится в виде цементита

(формула Fe3C), образующегося при остывании расплава. Твердый тугоплавкий материал.

В доэвтектических сплавах – в составе перлита и ледебурита. В эвтектических – в ледебурите. В заэвтектических – первичный цементит и ледебурит.

В исходном виде такой чугун практически не используется. Не поддается обработке инструментом из «быстрорежущей» стали. Только с насадками из карбидов (ВК), да и то с трудом.

Применяется в качестве сырья для получения ковкого.

Серый

Также именуется по оттенку на сколе. Содержит фракции графита различной формы. Осаждению углерода способствует добавка кремния.

Свойства и структура сильно зависят от условий остывания после кристаллизации.

Быстрое охлаждение даст преобладание перлита. Сплава феррита и карбида. Своеобразная «закалка» повысит прочность и твердость. И хрупкость, что не всегда приемлемо.

Щадящее остывание определяет рост содержания феррита. Сплава железа с оксидами, в основном с Fe2O3. Улучшится пластичность. Поэтому режимы подбирают исходя из требуемых параметров.

Серый чугун удобен для литых конструкций.

Отличается невысокой температурой отвердения, хорошей жидкотекучестью. Не склонен к образованию раковин.

При всем этом, углеродные вкрапления обуславливают низкую трещиностойкость. Материал уверенно воспринимает сжимающие усилия, но совершенно непригоден при растяжении/изгибе.

В маркировке указываются символы СЧ и предельная прочность в кг/мм2: СЧ25. Наиболее распространены чугуны с содержанием C ниже 3,7%.

Ковкий

Для изготовления белый чугун нагревают до нужной температуры, выдерживают достаточное время и медленно остужают («отжиг»). Процесс провоцирует процесс распада Fe3C с выделением графита и появление феррита.

По форме включения углерода не похожи на аналогичные в сером чугуне. Этим объясняется появление некоторой стойкости к разрыву и ударной вязкости.

Маркируется «КЧ» с добавлением допустимой прочности на растяжение в МПа х 10-1 и максимального относительного удлинения. Пример: КЧ 35-11.

Высокопрочный

Вид серого чугуна, только графитовые образования по форме напоминают шарики. Округлость включений делает кристаллическую решетку не склонной к образованию трещин.

В результате ценные изначально свойства чугунов (стойкость к сжатию, удобство литья и т. д.) дополняются сравнимым со сталями пределом текучести при растяжении, появляется трещиностойкость, пластичность.

Маркируются аналогично ковким, но с обозначением «ВЧ».

Передельный

Используется как сырье для выплавки стали. Часто даже не покидает предприятия, где сделан.

Специальные

Выпуск таких марок невелик, до 2% от общего объема. Могут содержать значительное количество легирующих элементов. Предназначены для ограниченных целей и специфических условий. Распространены коррозионно и химически стойкие ферросплавы.

Одна из разновидностей – антифрикционный чугун. Используется для изготовления трущихся деталей. Легируется в первую очередь хромом. Также добавляются никель, титан, медь и прочие.

Отличается высокой твердостью (до HB 300) и низким коэффициентом трения (до 0,8 при отсутствии смазывающих эмульсий).

Базовые материалы: серый, ковкий и высокопрочный чугуны. Маркировки соответственно – АЧС, АЧК, АЧВ. Цифровые составляющие описаны выше.

Как отличить чугун от стали

В пунктах приема металлолома чугун принимают по низкой цене, так как он хрупок, тяжело обрабатывается, и удаление вредных примесей из него является не простым делом. Специалисты поделились с нами советами, как самостоятельно отличить чугун от других металлов:

- по звуку (если ударить сталь каким-либо предметом, звук выходит очень звонкий);

- по прочности;

- по магнитным свойствам.

Чугун с легкостью можно различить от железа. Железо быстро ржавеет, оно светло-серебристого цвета, пластичное. А вот отличить чугун от стали труднее, благодаря аналогичному составу, они внешне похожи друг с другом, но характеристики сплавов отличны друг от друга.

Сталь проще обрабатывать, она не боится ударов. Существует мнение, что магнит поможет отличить чугун от стали. Это правильно в какой-то степени, ведь магнитные свойства сплава зависят от его состава.

Белый чугун

Белый (передельный) чугун

– вид чугуна, в котором углерод находится в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск. В структуре такого чугуна отсутствуют видимые включения графита.

Отливки белого чугуна обладают износостойкостью, жаростойкостью и коррозионной стойкостью. Прочность снижается, а твёрдость возрастает с увеличением содержания углерода и карбидов.

Наивысшую твёрдость имеет белый чугун с мартенситной структурой. Особо высокий твёрдостью НВ 800-850 обладает чугун с содержанием 0,7-1,8% бора.

Белый чугун является весьма ценным материалом для деталей, работающих в условиях износа при очень высоких удельных давлениях и преимущественно без смазки.

Характерные особенности легированного белого чугуна определили области его использования в качестве нержавеющего и магнитного чугуна, а также чугуна с высоким электросопротивлением.

Однако преимущественно белый чугун впоследствии переделывается в сталь (80%) и другие виды чугуна, поэтому носит название передельного.

Отличия от алюминия

Магнитом отличить чугун можно не только от стали, но и от алюминия – серебристо-белого легкого металла. Это вещество является парамагнетиком, поэтому обладает внешней магнитной восприимчивостью (при отсутствии внешнего магнитного поля магнитные моменты атомов отличны от нуля).

Относительная магнитная проницаемость металла незначительно больше единицы, а магнитное поле в нем возрастает несущественно. Соответственно, алюминий магнитится, но очень слабо. Визуально это не различимо, поэтому принято считать, что он не магнитит.

Помимо магнитных свойств, у металлов есть и другие различия: цвет, масса, плотность, твердость и гибкость. Поэтому отличить их друг от друга можно и другими способами.

Области применения

Чугун распространен во многих сферах.

- Его используют для производства деталей в машиностроении. В основном из чугуна делают блоки для двигателей и коленчатые валы. Для последних требуется усовершенственный чугун, в который добавляют специальные добавки из графита. Благодаря устойчивости чугуна к трению из него делают тормозные колодки отличного качества.

- Чугун может бесперебойно работать даже при сильно низких температурах. Поэтому его часто используют в производстве деталей машин, которым придется работать в жестких климатических условиях.

- Хорошо зарекомендовал себя чугун в металлургической области. Его ценят за относительно небольшую цену и отличные литейные свойства. Изготовленные из чугуна изделия характеризуются отличной прочностью и износостойкостью.

- Из чугуна делают большое множество сантехнических изделий. К ним можно отнести раковины, батареи, мойки и различные трубы. Особо славятся чугунные ванны и радиаторы отопления. Некоторые из них служат в квартирах по настоящее время, хотя приобретены были много лет назад. Чугунные изделия сохраняют свой первоначальный вид и не нуждаются в реставрации.

- Благодаря хорошим литейным свойствам из чугуна получают настоящие произведения искусства. Его часто применяют в изготовлении художественных изделий. Например, таких как красивые ажурные ворота или памятники архитектуры.

Белый чугун

Углерод-цементит, формируется благодаря мгновенному охлаждению. Опознается по беловатому цвету излома, твердости, хрупкости. Сплав непригоден к механической обработке резанием. Идет на цельное износостойкое литье (прокатные валки, детали мельничных, дробильных механизмов) и как исходник ковких видов чугуна.

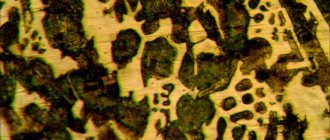

Микроструктура белого чугуна при 100-кратном увеличении

Серый

Основа структуры – слоистый графит, придающий сероватость. Поддается механической обработке, однако прочность, пластичность невысоки.

Достоинства: хорошие антифрикционные, демпфирующие свойства, мини-чувствительность к аккумуляторам напряжения, текучесть, минимум дефектов при усадке.

Используется как материал отливок сложной конфигурации с толщиной стенок до 5 см.

Из него делают прокатные станы, маховики, колонны, станины, канализационно-водопроводный ассортимент (люки, трубы, фурнитура).

Чугунная крышка канализационного люка

Ковкий

Результат термообработки белого чугуна с хлопьевидным графитом. Такая структура обеспечивает прочность, пластичность, хорошую обрабатываемость отливок, отсутствие внутреннего напряжения.

Благодаря этому сплав нашел применение как материал деталей и элементов, функционирующих в условиях ударов и вибрации: постамент под массивное оборудование, опоры автострад, железнодорожных мостов, коленвалы дизельных двигателей.

Мост через Северн — первый в мире чугунный мост

Половинчатый

Промежуточным материалом между двумя первыми разновидностями является половинчатый чугун. Содержащийся в нем углерод представлен в виде графита и карбида приблизительно в равных долях. Кроме того, в таком сплаве могут присутствовать в незначительных количествах лидебурит (не более 3%) и цементит (не более 1%). Общее содержание углерода в половинчатом чугуне колеблется 3,5 до 4,2%. Данная разновидность применяется для производства деталей, которые эксплуатируются в условиях постоянного трения. К таковым можно отнести автомобильные тормозные колодки, а также валки для измельчительных станков. Для еще большего повышения износостойкости в сплав добавляют всяческие присадки.

Высокопрочный

Данный вид чугуна получается вследствие образования в металлической решетке включений графита шаровидной формы. Из-за этого металлическая основа кристаллической решетки ослабевает, и сплав обретает улучшенные механические свойства. Образование шаровидного графита происходит благодаря введению в материал магния, иттрия, кальция и церия. Высокопрочный чугун близок по своим параметрам к высокоуглеродистой стали. Он неплохо поддается литью и может полностью заменить стальные детали механизмов. Благодаря высокой теплопроводности данный материал может быть использован для изготовления трубопроводов и отопительных приспособлений.

Специальные

Сплавы с дополнительными характеристиками, полученными легированием, отжигом и охлаждением по специальной технологии.

Подразделяются на:

- ферросплавы;

- коррозие-, износо-, жаростойкие;

- антифрикционные;

- с электромагнитными свойствами;

- декоративные.

Состав сплавов, технология регламентируются стандартами.

Высокопрочные марки становятся механизмом турбин, коленвалов, тракторных, автомобильных двигателей, шестерней, прокатных валков.

Антифрикционные марки идут на подшипники, втулки топливных насосов, клапаны, кольца поршней автомобилей.

Из декоративных выковывают ограды, колонны, фонтаны, мелкую пластику.

Чугунный забор

Передельный

Полуфабрикат, исходник для передела в сталь либо создания отливок. Процент фосфорного, кремниевого, серного, марганцевого компонента в сплаве регламентируется отраслевым стандартом.

В зависимости от назначения и процента кремния различают передельный чугун для сталеплавильного, литейного производства, фосфористый, высокопрочный.

Последний вид сплава содержит в составе шарики графита и магний. Идет на изготовление деталей, работающих при экстремальных нагрузках (механических и термических), в агрессивных средах.

Применение ковкого чугуна

Нашли свое применение детали из ковкого чугуна и в электрической промышленности. Из него изготавливают:

- Клеммы;

- Крючья изоляторов;

- Державки проводов.

Такие изделия прекрасно справляются с силовыми нагрузками, они могут изгибаться при механическом воздействии.

В текстильном машиностроении, ковкий чугун используется при изготовлении:

- Шестерен;

- Вилок

- Спиц;

- Деталей, для бумагопрядильных машин.

Иначе говоря, для деталей, испытывающих большие статические нагрузки, подвергающиеся трению и быстрому износу. Для таких изделий применяют антифрикционный ковкий чугун, способный создавать минимальное трение, там, где имеется максимальный контакт деталей.

Ковкий чугун используется и в сантехнических изделиях. Из него изготавливают:

- Водопроводные отводы;

- Фланцевые переходники;

- Задвижки;

- Радиаторы отопления.

Эти изделия могут работать длительное время в водной среде.

Газовые системы используют ковкий чугун для изготовления выпуска фитингов, соединяющих трубы, где имеют место всевозможные разветвления.

Самые разные марки ковкого чугуна нашли широкое применение в ландшафтном дизайне, когда происходит формирование декорирующих деталей:

- Оригинальные изгороди;

- Скамейки;

- Ворота;

Применяется такой сплав и в мебельной промышленности, для элементов, на которые могут влиять атмосферные осадки:

- Террасная мебель;

- Беседки.

Из него изготавливаются детали для бытового оборудования:

- Ванн;

- Стиральных машин;

- Газовых плит;

- Сковородок;

- Котелков.

Очень много деталей автомобилей сделаны из ковкого чугуна. К ним относятся:

- Приводы;

- Колесные ступицы

- Шестерни;

- Картеры;

- Кронштейны двигателей;

- Катки;

- Тормозные колодки;

- Накладки;

- Балансиры

- Карданные валы;

- Коллекторы.

Не обходится и судостроение без ковкого чугуна. При изготовлении оборудования для кораблей, КЧ применяется для производства:

- Иллюминаторов;

- Мачтовых скоб;

- Уключин;

- Брештук;

- Водяной арматуры.

Не забыт ковкий чугун и в железнодорожной промышленности. При строительстве вагонов из него изготавливают:

- Запасные части к воздушным тормозам;

- Подшипники;

- Кронштейны

- Тяговые и сцепные системы;

- Скобы.

Уже много веков человечество использует чугун, сегодня практически каждый человек имеет дело с таким сплавом. Он отличается высокой прочностью и имеют относительно невысокую стоимость. Единственным недостатком чугунных деталей является их хрупкость. Но, при правильной технологии получения чугуна, этот недостаток минимизируется, поэтому чугунные детали так широко применяются в вышеописанных отраслях промышленности.

https://youtube.com/watch?v=QaZ8bCK4ipE

Производственные технологии

Как известно, чугун производится в специальных доменных печах. Основным сырьем для его получения служит железная руда. Технологический процесс изготовления состоит в восстановлении оксидов железной руды и получении в результате этого иного материала — чугуна. Для его изготовления используются такие виды топлива, как кокс, термоантрацит, природный газ.

Для производства одной тонны чугуна требуется около 550 килограмм кокса и приблизительно тонна воды. Объемы загружаемой в печь руды будут зависеть от содержания в ней железа. Как правило используют руду, в составе которой содержится железа не менее 70%. Все дело в том, что экономически нецелесообразно использовать меньшую его концентрацию.

Первым этапом производства чугуна является его выплавка. В доменную печь засыпается руда, а затем — коксующийся уголь, который необходим для нагнетания и поддержания требуемой температуры внутри шахты печи. Эти составляющие во время горения принимают активное участие в протекающих химических реакциях в качестве восстановителей железа.

Тем временем в печь погружается флюс, который выступает в роли катализатора. Ускоряя плавку пород, он тем самым поддерживает скорейшее высвобождение железа. Немаловажно знать, что перед загрузкой в печь руда проходит необходимую предварительную обработку. Она измельчается на дробильной установке, поскольку более мелкие частицы плавятся быстрее. Затем ее промывают, чтобы удалить частицы, не содержащие металл. Далее сырье подвергается обжигу, вследствие чего из него извлекается сера и другие инородные компоненты.

На втором этапе производства в заполненную и готовую к эксплуатации печь подается через специальные горелки природный газ. Кокс участвует в разогреве сырья. Происходит выделение углерода, который, соединяясь с кислородом, образует оксид. Он, в свою очередь, способствует восстановлению железа из руды.

При увеличении объема газа в печи снижается скорость протекания химической реакции. Она может и совсем остановиться при достижении определённого соотношения газа. Углерод проникает в сплав и соединяется с железом, при этом образуя чугун. Нерасплавленные элементы остаются на поверхности и вскоре удаляются. Такие отходы называются шлаком. Его используют для изготовления других материалов.

Первый этап производства

Выплавка чугуна происходит следующим образом. В первую очередь в печь засыпают руду, а также коксующиеся марки угля, которые служат для нагнетания и поддержания требуемой температуры внутри шахты печи. Помимо этого, эти продукты в процессе горения активно принимают участие в протекающих химических реакциях в роли восстановителей железа.

Параллельно в печь отгружается флюс, служащий в качестве катализатора. Он помогает породам быстрее расплавляться, что содействует скорейшему высвобождению железа.

Важно заметить, что руда перед загрузкой в печь подвергается специальной предварительной обработке. Ее измельчают на дробильной установке (мелкие частицы быстрее плавятся). После она промывается с целью удаления частиц, не содержащих металл. После чего сырье обжигают, за счет этого из него удаляется сера и прочие чужеродные элементы.

Второй этап производства

В загруженную и готовую к эксплуатации печь подают природный газ через специальные горелки. Кокс разогревает сырье. При этом выделяется углерод, который соединяется с кислородом и образует оксид. Этот оксид впоследствии принимает участие в восстановлении железа из руды. Отметим, что с увеличением количества газа в печи скорость протекания химической реакции снижается, а при достижении определённого соотношения и вовсе останавливается.

Избыток углерода проникает в расплав и входит в соединение с железом, формируя в конечном счете чугун. Все те элементы, которые не расплавились, оказываются на поверхности и в итоге удаляются. Эти отходы именуют шлаком. Его также можно использовать для производства других материалов. Виды чугуна, получаемые таким образом, называются литейным и передельным.

Чугуны. Диаграмма состояния железо – графит. Строение, свойства, классификация и маркировка серых чугунов

Классификация чугунов

Чугун отличается от стали: по составу – более высокое содержание углерода и примесей; по технологическим свойствам – более высокие литейные свойства, малая способность к пластической деформации, почти не используется в сварных конструкциях.

В зависимости от состояния углерода в чугуне различают:

белый чугун – углерод в связанном состоянии в виде цементита, в изломе имеет белый цвет и металлический блеск; серый чугун – весь углерод или большая часть находится в свободном состоянии в виде графита, а в связанном состоянии находится не более 0,8 % углерода. Из-за большого количества графита его излом имеет серый цвет;

половинчатый – часть углерода находится в свободном состоянии в форме графита, но не менее 2 % углерода находится в форме цементита. Мало используется в технике.

Диаграмма состояния железо – графит.

В результате превращения углерод может не только химически взаимодействовать с железом, но и выделяться в элементарном состоянии в форме графита. Жидкая фаза, аустенит и феррит могут находиться в равновесии и с графитом.

Диаграмма состояния железо – графит показана штриховыми линиями на рис. 11.1. Линии диаграммы находятся выше линий диаграммы железо – цементит. Температуры эвтектического и эвтектоидного преврашений,соответственно, 1153oС и 738oС. Точки C, E, S – сдвинуты влево, и находятся при концентрации углерода 4,24, 2,11 и 0,7 %, соответственно.

Рис.11.1. Диаграмма состояния железо – углерод: сплошные линии – цементитная система; пунктирные – графитная

При высоких температурах цементит разлагается с выделением графита, поэтому диаграмма состояния железо – цементит является метастабильной, а диаграмма железо – графит – стабильной. Процесс образования графита в сплавах железа с углеродом называется графитизацией.

Процесс графитизации.

Графит – это полиморфная модификация углерода. Так как графит содержит 100% углерода, а цементит – 6,67 %, то жидкая фаза и аустенит по составу более близки к цементиту, чем к графиту. Следовательно, образование цементита из жидкой фазы и аустенита должно протекать легче, чем графита.

С другой стороны, при нагреве цементит разлагается на железо и углерод. Следовательно, графит является более стабильной фазой, чем цементит.

Возможны два пути образования графита в чугуне.

При благоприятных условиях (наличие в жидкой фазе готовых центров кристаллизации графита и очень медленное охлаждение) происходит непосредственное образование графита из жидкой фазы.

При разложении ранее образовавшегося цементита. При температурах выше 738oС цементит разлагается на смесь аустенита и графита по схеме

.

При температурах ниже 738oС разложение цементита осуществляется по схеме:

.

При малых скоростях охлаждение степень разложения цементита больше.

Графитизацию из жидкой фазы, а также от распада цементита первичного и цементита, входящего в состав эвтектики, называют первичной стадией графитизации.

Выделение вторичного графита из аустенита называют промежуточной стадией графитизации.

Образование эвтектоидного графита, а также графита, образовавшегося в результате цементита, входящего в состав перлита, называют вторичной стадией графитизации.

Структура чугунов зависит от степени графитизации, т.е. от того, сколько углерода находится в связанном состоянии.

Рис. 11.2. Схема образования структур при графитизации

Выдержка при температуре больше 738oС приводит к графитизации избыточного нерастворившегося цементита. Если процесс завершить полностью, то при высокой температуре структура будет состоять из аустенита и графита, а после охлаждения – из перлита и графита.

При незавершенности процесса первичной графитизации, выше температуры 738oС структура состоит из аустенита, графита и цементита, а ниже этой температуры – из перлита, графита и цементита.

При переходе через критическую точку превращения аустенита в перлит, и выдержке при температуре ниже критической приведет к распаду цементита, входящего в состав перлита (вторичная графитизация). Если процесс завершен полностью то структура состоит из феррита и графита, при незавершенности процесса – из перлита, феррита и графита.

Строение, свойства, классификация и маркировка серых чугунов

Из рассмотрения структур чугунов можно заключить, что их металлическая основа похожа на структуру эвтектоидной или доэвтектоидной стали или технического железа. Отличаются от стали только наличием графитовых включений, определяющих специальные свойства чугунов.

В зависимости от формы графита и условий его образования различают следующие группы чугунов: серый – с пластинчатым графитом; высокопрочный – с шаровидным графитом; ковкий – с хлопьевидным графитом.

Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений представлены на рис. 11.3

Рис. 11.3. Схемы микроструктур чугуна в зависимости от металлической основы и формы графитовых включений

Наиболее широкое распространение получили чугуны с содержанием углерода 2,4…3,8%. Чем выше содержание углерода, тем больше образуется графита и тем ниже его механические свойства, следовательно, количество углерода не должно превышать 3,8 %. В то же время для обеспечения высоких литейных свойств (хорошей жидкотекучести) углерода должно быть не менее 2,4 %.

Влияние состава чугуна на процесс графитизации.

Углерод и кремний способствуют графитизации, марганец затрудняет графитизацию и способствует отбеливанию чугуна. Сера способствует отбеливанию чугуна и ухудшает литейные свойства, ее содержание ограничено – 0,08…0,12 %. Фосфор на процесс графитизации не влияет, но улучшает жидкотекучесть, Фосфор является в чугунах полезной примесью, его содержание – 0,3…0,8 %.

Влияние графита на механические свойства отливок.

Графитовые включения можно рассматривать как соответствующей формы пустоты в структуре чугуна. Около таких дефектов при нагружении концентрируются напряжения, значение которых тем больше, чем острее дефект. Отсюда следует, что графитовые включения пластинчатой формы в максимальной мере разупрочняют металл. Более благоприятна хлопьевидная форма, а оптимальной является шаровидная форма графита. Пластичность зависит от формы таким же образом. Относительное удлинение () дпя серых чугунов составляет 0,5 %, для ковких – до 10 %, для высокопрочных – до 15%.

Наличие графита наиболее резко снижает сопротивление при жестких способах нагружения: удар; разрыв. Сопротивление сжатию снижается мало.

Положительные стороны наличия графита.

графит улучшает обрабатываемость резанием, так как образуется ломкая стружка;

чугун имеет лучшие антифрикционные свойства, по сравнению со сталью, так как наличие графита обеспечивает дополнительную смазку поверхностей трения;

из-за микропустот, заполненных графитом, чугун хорошо гасит вибрации и имеет повышенную циклическую вязкость;

детали из чугуна не чувствительны к внешним концентраторам напряжений (выточки, отверстия, переходы в сечениях);

чугун значительно дешевле стали;

производство изделий из чугуна литьем дешевле изготовления изделий из стальных заготовок обработкой резанием, а также литьем и обработкой давлением с последующей механической обработкой.

Серый чугун.

Структура не оказывает влияние на пластичность, она остается чрезвычайно низкой. Но оказывает влияние на твердость. Механическая прочность в основном определяется количеством, формой и размерами включений графита. Мелкие, завихренной формы чешуйки графита меньше снижают прочность. Такая форма достигается путем модифицирования. В качестве модификаторов применяют алюминий, силикокальций, ферросилиций.

Серый чугун широко применяется в машиностроении, так как легко обрабатывается и обладает хорошими свойствами.

В зависимости от прочности серый чугун подразделяют на 10 марок (ГОСТ 1412).

Серые чугуны при малом сопротивлении растяжению имеют достаточно высокое сопротивление сжатию.

Серые чугуны содержат углерода – 3,2…3,5 %; кремния – 1,9…2,5 %; марганца –0,5…0,8 %; фосфора – 0,1…0,3 %; серы – < 0,12 %.

Структура металлической основы зависит от количества углерода и кремния. С увеличением содержания углерода и кремния увеличивается степень графитизации и склонность к образованию ферритвой структуры металлической основы. Это ведет к разупрочнению чугуна без повышения пластичности. Лучшими прочностными свойствами и износостойкостью обладают перлитные серые чугуны.

Учитывая малое сопротивление отливок из серого чугуна растягивающим и ударным нагрузкам, следует использовать этот материал для деталей, которые подвергаются сжимающим или изгибающим нагрузкам. В станкостроении это – базовые, корпусные детали, кронштейны, зубчатые колеса, направляющие; в автостроении — блоки цилиндров, поршневые кольца, распределительные валы, диски сцепления. Отливки из серого чугуна также используются в электромашиностроении, для изготовления товаров народного потребления.

Обозначаются индексом СЧ (серый чугун) и числом, которое показывает значение предела прочности, умноженное на СЧ 15.

Высокопрочный чугун с шаровидным графитом.

Высокопрочные чугуны (ГОСТ 7293) могут иметь ферритную (ВЧ 35), феррито-перлитную (ВЧ45) и перлитную (ВЧ 80) металлическую основу. Получают эти чугуны из серых, в результате модифицирования магнием или церием (добавляется 0,03…0,07% от массы отливки). По сравнению с серыми чугунами, механические свойства повышаются, это вызвано отсутствием неравномерности в распределении напряжений из-за шаровидной формы графита.

Чугуны с перлитной металлической основой имеют высокие показатели прочности при меньшем значении пластичности. Соотношение пластичности и прочности ферритных чугунов — обратное.

Высокопрочные чугуны обладают высоким пределом текучести,

,

что выше предела текучести стальных отливок. Также характерна достаточно высокая ударная вязкость и усталостная прочность,

,

при перлитной основе.

Высокопрочные чугуны содержат: углерода – 3,2…3,8 %, кремния – 1,9…2,6 %, марганца – 0,6…0,8 %, фосфора – до 0,12 %, серы – до 0,3 %.

Эти чугуны обладают высокой жидкотекучестью, линейная усадка – около 1%. Литейные напряжения в отливках несколько выше, чем для серого чугуна. Из-за высокого модуля упругости достаточно высокая обрабатываемость резанием. Обладают удовлетворительной свариваемостью.

Из высокопрочного чугуна изготовляют тонкостенные отливки (поршневые кольца), шаботы ковочных молотов, станины и рамы прессов и прокатных станов, изложницы, резцедержатели, планшайбы.

Отливки коленчатых валов массой до 2..3 т, взамен кованых валов из стали, обладают более высокой циклической вязкостью, малочувствительны к внешним концентраторам напряжения, обладают лучшими антифрикционными свойствами и значительно дешевле.

Обозначаются индексом ВЧ (высокопрочный чугун) и числом, которое показывает значение предела прочности, умноженное на ВЧ 100.

Ковкий чугун

Получают отжигом белого доэвтектического чугуна.

Хорошие свойства у отливок обеспечиваются, если в процессе кристаллизации и охлаждения отливок в форме не происходит процесс графитизации. Чтобы предотвратить графитизацию, чугуны должны иметь пониженное содержание углерода и кремния.

Ковкие чугуны содержат: углерода – 2,4…3,0 %, кремния – 0,8…1,4 %, марганца – 0,3…1,0 %, фосфора – до 0,2 %, серы – до 0,1 %.

Формирование окончательной структуры и свойств отливок происходит в процессе отжига, схема которого представлена на рис. 11.4.

Рис. 11.4. Отжиг ковкого чугуна.

Отливки выдерживаются в печи при температуре 950…1000С в течении 15…20 часов. Происходит разложение цементита: .

Структура после выдержки состоит из аустенита и графита (углерод отжига).При медленном охлаждении в интервале 760…720oС, происходит разложение цементита, входящего в состав перлита, и структура после отжига состоит из феррита и углерода отжига (получается ферритный ковкий чугун).

При относительно быстром охлаждении (режим б, рис. 11.3) вторая стадия полностью устраняется, и получается перлитный ковкий чугун.

Структура чугуна, отожженного по режиму в, состоит из перлита, феррита и графита отжига (получается феррито-перлитный ковкий чугун)

Отжиг является длительной 70…80 часов и дорогостоящей операцией. В последнее время, в результате усовершенствований, длительность сократилась до 40 часов.

Различают 7 марок ковкого чугуна: три с ферритной (КЧ 30 – 6) и четыре с перлитной (КЧ 65 – 3) основой (ГОСТ 1215).

По механическим и технологическим свойствам ковкий чугун занимает промежуточное положение между серым чугуном и сталью. Недостатком ковкого чугуна по сравнению с высокопрочным является ограничение толщины стенок для отливки и необходимость отжига.

Отливки из ковкого чугуна применяют для деталей, работающих при ударных и вибрационных нагрузках.

Из ферритных чугунов изготавливают картеры редукторов, ступицы, крюки, скобы, хомутики, муфты, фланцы.

Из перлитных чугунов, характеризующихся высокой прочностью, достаточной пластичностью, изготавливают вилки карданных валов, звенья и ролики цепей конвейера, тормозные колодки.

Обозначаются индексом КЧ (высокопрочный чугун) и двумя числми, первое из которых показывает значение предела прочности, умноженное на , а второе – относительное удлинение — КЧ 30 — 6.

Отбеленные и другие чугуны

Отбеленные – отливки, поверхность которых состоит из белого чугуна, а внутри серый или высокопрочный чугун.

В составе чугуна 2,8…3,6 % углерода, и пониженное содержание кремния –0,5…0,8 %.

Имеют высокую поверхностную твердость (950…1000 НВ) и очень высокую износостойкость. Используются для изготовления прокатных валов, вагонных колес с отбеленным ободом, шаров для шаровых мельниц.

Для изготовления деталей, работающих в условиях абразивного износа, используются белые чугуны, легированные хромом, хромом и марганцем, хромом и никелем. Отливки из такого чугуна отличаются высокой твердостью и износостойкостью.

Для деталей, работающих в условиях износа при высоких температурах, используют высокохромистые и хромоникелевые чугуны. Жаростойкость достигается легированием чугунов кремнием (5…6 %) и алюминием (1…2 %). Коррозионная стойкость увеличивается легированием хромом, никелем, кремнием.

Для чугунов можно применять термическую обработку.

содержание .. 11 12 18 ..

Трудности промышленности

На сегодняшний день литье чугуна имеет сомнительные перспективы. Дело в том, что из-за высокого уровня затрат и большого количества отходов промышленники все чаще отказываются от чугуна в пользу дешевых заменителей. Благодаря быстрому развитию науки уже давно стало возможным получение более качественных материалов при меньших затратах. Серьезную роль в этом вопросе играет защита окружающей среды, которая не приемлет использование доменных печей. Чтобы полностью перевести выплавку чугуна на электрические печи, нужны годы, если не десятилетия. Почему так долго? Потому что это очень дорого, и далеко не каждое государство может себе это позволить. Поэтому остается лишь ждать, пока наладится массовый выпуск новых сплавов. Конечно же, полностью прекратить промышленное применение чугуна в ближайшее время не получится. Но очевидно, что масштабы его производства будут падать с каждым годом. Эта тенденция началась еще 5-7 лет тому назад.

Серый чугун

Серый (литейный) чугун

– сплав железа с графитом, который присутствует в виде пластин или волокон.

Серый чугун характеризуется высокими литейными свойствами (низкая температура кристаллизации, высокая жидкотекучесть, малая усадка) и служит основным материалом для литья. Широко применяется в машиностроении для отливки станин станков и механизмов, поршней, цилиндров.

Кроме углерода, серый чугун содержит в себе другие элементы. Важнейшие из них – кремний и марганец. В большинстве марок серого чугуна содержание углерода лежит в пределах 2,4-3,8%, кремния 1,0-4,0% и марганца до 1,4%.

Способы сварки чугунных изделий

Для выполнения сварки материала специалисты прибегают к использованию покрытых или угольных электродов. Кроме этого, применяется порошковая проволока, а также оборудование для газовой сварки. Если рассматривать процесс сварки чугунных изделий высокой плотности с технологической точки зрения, то нужно выделить три основных направления:

- Получение в составе материала качественного сварного шва.

- Получение низкоуглеродистого сварного шва.

- Получение шва, состоящего из сплавов цветных металлов.

При выполнении сварки чугунных изделий высокой плотности важной задачей является предотвращение возникновения закалённых участков. Во избежание этого выполняется предварительный прогрев деталей, которые будут сваривать. По степени прогрева выделяют следующие виды сварки:

- горячая — при таком режиме сварки предварительный прогрев изделий осуществляется до температуры 600–650 градусов Цельсия;

- полугорячая — подготовленное для сварки изделие высокой плотности подогревается до температуры 450 градусов Цельсия;

- холодная сварка — выполняется без предварительного подогрева.

К использованию первых двух режимов сварки чугуна высокой плотности следует прибегать в тех случаях, когда стоит задача получить сплав высокой плотности в материале сварного шва, который приближен к основному материалу.

Горячая сварка. Когда выполняется этот режим, то подготовленная для сварки холодная деталь прогревается до 650 градусов Цельсия. Это позволяет создать условия равномерного нагрева и медленного охлаждения деталей после завершения работ.

Полугорячая сварка. Когда соединение чугунных изделий производится методом полугорячей сварки, то для решения задачи повышения графитизации прибегают к использованию способа введения графитизирующих веществ. В их качестве выступают алюминий, титан или кремний. Они внедряются в область сварки, а сами детали прогреваются до температуры меньшей, чем при горячей сварке.

Правильная подготовка чугуна к сварке

Подготовка чугуна к сварке должна проводиться в обязательном порядке, именно от нее зависит качество готового шва, его прочность, износостойкость. Если этот процесс будет выполнен правильно, то он предотвратить хрупкость и пористость структуры материала, а также устранить возможные дефекты.

Подготовка должна состоять из следующих действий:

- распиливание трещин. Зачастую трещины в чугуне обладают тонкой и глубокой структурой. Если размер толщины обрабатываемой детали составляет 4 мм, то накладываемый сверху шов не сильно заплавит поверхность трещины. В результате этого останется разрозненная структура внутри основы сплава. При этом степень сопротивления на разрыв и излом будет слабая. Для того чтобы в этих местах было хорошее заваривание, требуется выполнять распиливание трещины «болгаркой» с использованием тонкого диска. При этом, чем больше толщина материала, том глубже должно быть запиливание;

- просверливание краев. При визуальном осмотре детали из чугуна невозможно увидеть точное окончание глубины трещин. По этой причине прежде чем начать сваривание трещины, стоит по ее краям просверлить небольшие отверстия. Отступать от видимого конца разлома требуется на расстояние 5 мм. Если выполнить просверливание краев, то это обеспечит хорошее заполнение металлом внутреннее пространство, а также защитить от продолжения раскола;

- выполнение разделки кромок. Степень свариваемости чугуна может отличаться перекалкой в области соединительного шва, что может привести к повышению хрупкости данного участка. Чтобы предотвратить данный процесс требуется провести равномерное прогревание на всю длину соединения. Область соединительного шва разбавляется металлом, для этого и используется правильная разделка кромок. Во время соединения толстых пластин проводятся скосы краев под углом 45 градусов, при этом у основания должно оставляться небольшое притупление в 3-4 мм. Данное разделение обеспечит хорошее заполнение области разделения, а также она повысит прочность и износостойкость данного участка;

- проведение подформовки. При сваривании тонкого изделия из чугунного сплава повышается вероятность протекания жидкого металла. По этой причине в этих случаях под изделие требуется подкладывать подкладку из графита, это позволит поддержать прогретую область и сохранит первоначальную форму элемента.

Газовая сварка

Газовая сварка чугуна в основном применяется в случаях, когда требуется получение высокопрочного сварного шва, но при условии соблюдения небольшого провара поверхности основного металла. При этом технология газовой сварки чугуна сопровождается применением нескольких режимов наложения шва, от которых будет зависеть качество итогового соединения.

На показатель качества сварного соединения оказывают влияние следующие составляющие:

- виды режимов подаваемого напряжения;

- вид техники накладываемого сварного соединения;

- показатель силы тока;

- скорость прохождения.

Как сварить чугун и сталь дуговой газовой сваркой, чтобы в итоге получить соединение с высокой прочностью без трещин, пор и других дефектов? Для этого требуется соблюдать некоторые требования во время рабочего процесса:

- показатель напряжения дуги должен быть от 18 до 21 В;

- сила тока — 100-120 А;

- скорость прохождения не больше 12 м в час;

- сварные работы должны выполняться с использованием специальных сварных проволок 09Г2СА или ПАНЧ 11 с размером диаметра 1 мм.

Сварка аргоном

Сварку чугуна аргоном используют многие начинающие сварщики по совету опытных товарищей, часто прибегают к свариванию полуавтоматом в аргоновой среде. Этот метод не оправдывает себя для изделий из чугунных сплавов. Соединение получается как на воздухе с подогревом, но при этом сильно возрастают затраты.

Технология сварки чугуна и стали аргоном обычно предусматривает наличие нейтральной среды. Конечно, в атмосферной среде шов можно получить, но при этом сильно ухудшится его качество. При осуществлении сварки в данной среде в соединении могут образоваться микротрещины, а также будет наблюдаться неравномерная закалка.

Если дополнительно к сварке подать инертный газ аргон, то химический состав в сварочной ванне никак не поменяется. Если применяется аргон, совсем не имеет значения способ сварки. Качество сварных швов получается одинаково хорошее при любом соединении деталей — встык, внахлест, заплатка.

TIG сварка чугуна с использованием аргона считается самым оптимальным вариантом, который позволяет сделать прочный шов. При помощи газа можно варить практически любые сочетания. Если же имеются некоторые сложности с приобретением аргона, то лучше оставить его для соединения чугуна и стали.

Особенности производства

Сплав железа и углерода, принимающего в структуре металла вид графитовых хлопьев, называется ковким чугуном. Его получают путём длительной термообработки заготовок из белого чугуна. Под действием отжига меняется структура металла, цементит в нём превращается в графит. Этот процесс называется графитизация. После термической обработки сплав меняет механические характеристики – уменьшаются прочность, твёрдость, материал становится пластичным.

Технология отжига включает 5 стадий:

- Медленный нагрев заготовки в течение 20–25 часов до температуры 950–1000 ºС.

- Первый этап графитизации. Выдержка при температуре 950–1000 ºС на протяжении 15–20 часов.

- Медленное охлаждение до температуры 740–720 ºС, время операции 6–12 часов.

- Второй этап графитизации – продолжительная выдержка заготовки при температуре 720 ºС или постепенное снижение температуры с 760 до 720 ºС. Длительность этой операции составляет около 30 часов.

- Полное охлаждение детали.

Есть четыре способа отжига для придания чугунной отливке требуемых свойств. Различаются они стадией №4 (диапазон температур от 760–720 ºС). Остальные этапы отжига совпадают.

- Быстрое охлаждение до температуры ниже критической – 720 ºС и выдержка при этой температуре 30 часов.

- Медленное охлаждение на протяжении 30 часов, в критическом интервале температур от 760–720 ºС.

- Ступенчатое охлаждение в интервале температур от 760 до 720 ºС.

- Технология поочерёдного нагрева выше 760 ºС и охлаждения ниже 720 ºС.

Особенности ухода за чугунной посудой

После любого типа очистки нужно провести мероприятия по созданию защитного слоя на чугуне, чтобы предотвратить появление коррозии в будущем:

- включить духовку на 180 градусов, прогреть ее;

- смазать сковороду маслом (любым, кроме оливкового), нанося тонкий слой;

- поставить изделие в духовку дном вверх, оставить минут на 60;

- выключить шкаф, не доставать утварь еще час;

- вынуть сковороду, сполоснуть, протереть насухо, убрать для хранения.

Чугун всегда должен оставаться немного жирным – это позволит ему поддерживать защиту от коррозии в течение длительного времени. В дальнейшем надо соблюдать такие советы по уходу:

- всегда дожидаться остывания изделия, и только затем приступать к его мытью;

- после каждой помывки смазывать предмет растительным маслом и прокаливать 1-2 минуты;

- не оставлять сковороду с готовой жидкой едой надолго – после приготовления переливать ее в другую посуду;

- не пользоваться агрессивными моющими средствами, щетками, абразивами на постоянной основе, они смывают защитный слой, и чугун быстрее ржавеет;

- для удаления пригоревшей еды замачивать посуду в теплой воде, затем без труда убрать остатки мочалкой;

- не забывать регулярно пользоваться посудой, чтобы она не стояла без дела;

- не мыть в посудомоечной машине;

- не готовить кислую пищу, которая разъедает защитный слой.

Качественный уход за чугуном позволит сохранить изделия в отличном состоянии, исключить появление ржавчины, при этом подержать антипригарные качества и способность сохранять тепло.

Источники

- https://jgems.ru/metally/chugun

- https://stroyres.net/metallicheskie/vidyi/chyornyie/chugun/ponyatie-osobennosti.html

- https://metallicheckiy-portal.ru/articles/chermet/raznoe/chto-takoe-chugun-sostav-i-soderzhanie-ugleroda-v-splave/

- https://elton-zoloto.ru/raznoe/skolko-procentov-ugleroda-imeetsja-v-sostave-chuguna.html

- https://lux-stahl.ru/metally-i-splavy/izbytok-alyuminiya-v-chugunah-vyglyadit-kak.html

- https://ometalledo.ru/soderzhanie-ugleroda-v-chugune-i-stali.html

- https://www.syl.ru/article/304510/chto-takoe-chugun-svoystva-sostav-poluchenie-i-primenenie

- https://sakhkor.ru/materialy/vidy-chuguna.html

- https://morflot.su/procentnoe-soderzhanie-ugleroda-v-chugune/

- https://metallvsegda.ru/poleznoe/chto-takoe-chugun-sostav-i-soderzhanie-ugleroda-v.html