Металлопрокат — классификация, сортамент, достоинства и недостатки

08.12.2020

- от Администратор сайта

Металлопрокат – это продукция, получаемая путем обработки металлических заготовок на прокатных станах. После прохождения через валки, обработки качением, давлением, вытягиванием получают изделия с заданной формой поперечного сечения.

Швеллеры

Отличительной особенностью швеллеров является сечение в форме буквы П. их изготавливают в основном из стали, но могут использоваться и другие металлы. У швеллеров прекрасные несущие свойства, отчего они укрепляют конструкции и существенно увеличивают их эксплуатационный срок. Такие изделия прочны и мало подвержены ржавчине.

Классификаций швеллеров может быть масса. Так, по способу производства они могут быть:

горячекатаными (в них между полками и стенкой образуется угол);

гнутыми (с округлым изгибом).

Классификация

Металлопрокат классифицируют по:

- Составу – черный (низкоуглеродистая сталь), нержавеющий (нержавеющая сталь), цветной (алюминий, медь, другие цветные металлы и их сплавы). Наибольшее распространение получил черный металлопрокат.

- Технологии производства – холодно и горячекатаный. Горячекатаный металлопрокат стоит дешевле, поэтому пользуется большим спросом. Холоднокатаный металлопрокат отличается лучшими характеристиками и большей точностью геометрических размеров.

- Качеству обработки поверхностей – матовый, зеркальный, шлифованный, калиброванный.

- Видам продукции – трубопрокат, листовой, фасонный, сортовой прокат.

- Размеру профиля – мелкий, средний, крупный.

Листовой прокат

По методу изготовления подразделяется на горячекатаный и холоднотянутый. Он используется для изготовления различных сборных и сварных металлоконструкций, применяемых в промышленном производстве и строительстве.

Для изготовления как холоднотянутого, так и горячекатаного листа применяются углеродистые и низколегированные стали.

К отдельным видам листового проката относятся:

- металлическая лента;

- жесть;

- лист рифленый и просечновытяжной (ПВЛ), используемые для специальных целей.Так, например, лист ПВЛ используется для изготовления различных настилов и ограждений https://www.rostov.spk.ru/listovoy-prokat/.

Сортамент и применение

К листовому металлопрокату относят стальную ленту, листовую, рулонную сталь. Из листовой стали изготавливают емкости, резервуары, корпуса механизмов, кузова машин, профнастил, металлочерепицу, штампованные изделия.

В сортамент фасонного металлопроката входят:

- Швеллер – балка П-образного сечения. Применение – изготовление балок перекрытия, армирование стен и перекрытий, изготовление каркасов вагонов, бытовок, рам автомобилей и силовых установок.

- Двутавр – балка Н-образного сечения. Применение – строительство ангаров, многоэтажных зданий, подземных сооружений, мостов, путепроводов, производство мощных машин и механизмов, устройство подкрановых путей.

- Уголок – профиль Г-образного сечения. Применяется в машиностроении, для изготовления металлоконструкций, ферм, теплиц, стеллажей, рекламных щитов, ограждений.

- Рельсы – строительство железных дорог, устройство подкрановых путей.

В состав сортового металлопроката входят:

- Квадрат – прутки квадратного сечения служат для изготовления ограждений, решеток, художественной ковки, применяются в машино и станкостроении. Квадрат из инструментальной стали применяют для изготовления резцов.

- Круг – круглый профиль используют для изготовления валов, анкерных болтов, ограждений, шпилек, различных деталей на токарных станках,

- Шестигранник – шестигранные прутки служат заготовками для изготовления болтов, гаек, из них делают ограждения, кованые детали.

- Арматура – прутки круглого или апериодического профиля. Основное назначение – армирование железобетонных конструкций.

- Проволока – длинномерный пруток или нить круглого сечения. Применение – вязка арматуры, упаковка продукции, изготовление гвоздей, стопорных деталей, товаров народного потребления, прокладка ЛЭП, производство канатов.

К трубному прокату относятся круглые и профильные трубы. Круглые трубы предназначены для прокладки трубопроводов, профильные – для изготовления металлоконструкций.

Основные виды металлических изделий для строительства

В строительстве применяют основные виды металлоизделий:

— сортамент прокатного металла и металлических изделий

: а) сортовая сталь (круглая, квадратная, полосовая); б) листовая сталь (в том числе кровельная – черная и оцинкованная); в) профильная (уголковые профили, швеллеры, тавры, двутавры, рельсы, трубы и другие фасонные профили);

— штампованные и гнутые профили

(экономичнее горячекатаных изделий);

— поковки

(болты, скобы, анкеры);

— проволока, прутки

(получаемые прокатом или волочением);

— арматурные изделия

(стержневая и проволочная арматура, закладные детали).

Стержневая арматура

бывает

:

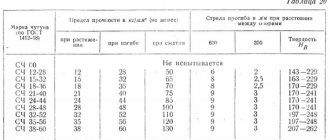

а) горячекатаная – гладкая класса А240 (прежнее обозначение А-I), периодического профиля классов А300 (А-II)… А1000 (A-VI); цифра в обозначении класса указывает предел текучести арматурной стали в мегапаскалях; б) термически и термомеханически упрочненная – периодического профиля классов Ат400 (Ат-III)… Ат1200 (Ат-VII).

Проволочная арматура

бывает: а) холоднотянутая проволока – обыкновенная (гладкая класса В-I и периодического профиля класса Вр-I), высокопрочная (гладкая класса В-II и периодического профиля класса Вр-II); б) арматурные канаты – спиральные семипроволочные класса К-7 и девятнадцатипроволочные класса К-19.

Для закладных деталей и соединительных накладок

принимается, как правило, прокатная углеродистая сталь соответствующих марок.

Защита металлов от коррозии

Различают химическую и электрохимическую коррозию металлов. Химическая

коррозия происходит в результате окислительного или восстановительного процессов, протекающих под действием внешней среды (газообразной или жидких неэлектролитов – нефти, бензина, керосина).

Электрохимическая

коррозия – наиболее распространенный вид коррозии металлов. Она происходит при взаимодействии металлов с ионами электролитов и заключается в переносе ионов из одного слоя металла в другой, а также в газообразную или водную среду. При контакте разнородных металлов разрушается более электроотрицательный металл. Например, при контакте цинка с железом разрушается цинк. Металл, находящийся под нагрузкой, подвергается коррозии значительно быстрее ненагруженного, так как в нем нарушается целостность защитной пленки и образуются микротрещины.

Для защиты металла от коррозии применяют легирование

(введением легирующих добавок до 20 % получают нержавеющие стали) и

защитные покрытия.

В качестве последних используют: а) металлические пленки, представляющие собой механическую (пассивную) защиту, т.е. катодное покрытие – покрытие металлом, более электроположительным, чем основной, или электрохимическую (активную) защиту, т.е. анодное покрытие – покрытие металлом, более электроотрицательным, чем основной; б) оксидные пленки, получаемые путем оксидирования (воронения); в) лакокрасочные покрытия. Ванны, раковины, декоративные изделия для защиты от коррозии покрывают эмалью, т.е. наплавляют на металл при 750-800 °С различные комбинации силикатов (кварц, полевой шпат, буру, глину и др.).

МАТЕРИАЛЫ И ИЗДЕЛИЯ ИЗ ДРЕВЕСИНЫ

Общие сведения

Древесиной называют освобожденную от коры часть ствола дерева, имеющую слоисто-волокнистое строение

. Древесина обладает рядом ценных свойств: небольшой плотностью, высокой прочностью, малой теплопроводностью, гибкостью и упругостью, высоким коэффициентом конструктивного качества. Однако при использовании древесины в строительстве необходимо учитывать такие недостатки этого материала, зависящие от его строения и состава, как неоднородность свойств по объему и направлению (анизотропию), гигроскопичность, которая приводит к изменению размеров, короблению и растрескиванию, загнивание во влажных условиях и сгораемость.

Строение древесины.На торцевом срезе ствола дерева видна кора, камбий и древесина. Кора

состоит из наружной кожицы, пробкового слоя под ней и внутреннего слоя –

луба

, который проводит питательные вещества по стволу дерева.

Камбий

, расположенный под лубом, представляет собой тонкий слой живых клеток, способных к делению и росту.

Древесина

является основной частью ствола и находится под камбиальным слоем. Древесина состоит из

годичных слоев

. Каждый годичный слой представлен ранней и поздней древесиной.

Ранняя

древесина образуется весной и в начале лета,

поздняя

– летом и в начале осени. Поздняя древесина является более плотной и прочной, чем ранняя.

В древесине на торцевом срезе можно выделить сердцевину, ядро и заболонь. Сердцевина

– рыхлая первичная ткань, которая имеет малую прочность и легко загнивает.

Ядро

, или спелая древесина – внутренняя часть ствола дерева, состоящая из омертвевших клеток. Ядро выделяется темным цветом и обладает большей прочностью и стойкостью к загниванию по сравнению с древесиной заболони.

Заболонь

состоит из живых клеток, имеет бóльшую влажность, легко загнивает, вследствие большой усушки усиливает коробление пиломатериалов.

Древесные породы делят: 1) на ядровые, имеющие ядро и заболонь (дуб, ясень, сосна, лиственница, кедр и др.); 2) спелодревесные, имеющие спелую древесину (она не отличается по цвету от заболони) и заболонь (ель, пихта, осина, бук и др.); 3) заболонные, у которых отсутствует ядро (береза, клен, ольха, липа).

Микроструктура

древесины включает разного рода клетки. Оболочка (стенка) клетки состоит на 99 % из органических соединений, главнейшими из которых являются целлюлоза и лигнин.

Лигнин

– природный полимер, соединяющий в единое целое

целлюлозные

волокна. Древесина содержит капилляры и поры различных размеров. В древесине содержится влага различных типов: химически связанная, связанная молекулярными силами или гигроскопическая, капиллярная и свободная.

Крупные

поры и

капилляры

заполняются водой при непосредственном контакте древесины с водой.

Тонкие поры и капилляры

заполняются влагой из воздуха при гигроскопическом увлажнении.

Основные хвойные породы древесины. Сосна

— ядровая порода, у которой ядро буро-красного цвета, а заболонь – желтого. Древесина сосны легкая (средняя плотность 470-540 кг/м3), легко обрабатывается, при этом достаточно прочная.

Ель

по качеству древесины уступает сосне, имеет спелую древесину бело-желтого цвета, менее смолистую и более легкую (плотность 440-500 кг/м3) с большим количеством сучков.

Лиственница

имеет ядро красновато-бурого цвета; ее древесина плотная (плотность 630-790 кг/м3), твердая, прочная, менее подвержена гниению, чем у сосны. Применяется в гидротехническом строительстве, для строительства мостов, из неё изготавливают шпалы.

Кедр

имеет мягкую легкую древесину, имеющую более низкие механические свойства, чем у сосны. Из нее изготавливают пиломатериалы, столярные изделия, декоративную фанеру для отделки мебели.

Пихта

по древесине схожа с елью, но не имеет смоляных ходов, легко загнивает, поэтому ее не применяют во влажных условиях эксплуатации.

Основные лиственные породы древесины.Дуб

имеет плотную (около 720 кг/м3), очень прочную и твердую древесину. Ядро у дуба темно-бурое, заболонь желтая, на разрезе древесины имеются крупные сердцевинные лучи. Дуб применяют в ответственных конструкциях гидротехнических сооружений, мостостроении, для изготовления паркета, мебели.

Ясень

имеет тяжелую, гибкую и вязкую древесину, но менее прочную, чем у дуба. Благодаря красивой текстуре ценится в мебельном производстве и столярно-отделочных работах.

Береза

— распространенная заболонная порода, имеет тяжелую (около 650 кг/м3) древесину, которая легко загнивает во влажных условиях. Используют для изготовления фанеры, столярных и отделочных материалов (в том числе для имитации ценных пород древесины).

Бук

— спелодревесная порода, имеющая тяжелую и твердую древесину, которая легко раскалывается и относительно легко загнивает. Применяют для производства паркета, мебели, фанеры.

Граб

имеет древесину, схожую с буковой, но более тяжелую. Используют для тех же целей, что и бук.

Осина

— заболонная порода с мягкой и легкой древесиной (420-500 кг/м3), склонной к загниванию. Служит сырьем для производства фанеры, древесных плит.

Ольха

— заболонная порода с мягкой древесиной, склонной к загниванию. Как и березу, используют для изготовления фанеры.

Липа

— спелодревесная мягкая порода. Используют для изготовления фанеры, мебели, тары.

Свойства древесины

Свойства древесины подразделяются на физические и механические. Важное значение имеют также наличие в древесине тех или иных пороков и ее стойкость к загниванию.

Физические свойства древесины.К основным физическим свойствам древесины относят влажность, усушку, набухание, истинную и среднюю плотность, пористость, теплопроводность и др.

Древесина, имея волокнистое строение и высокую пористость (55 – 65 %), обладает большой внутренней поверхностью, которая легко адсорбирует влагу из воздуха. При изменении температурно-влажностных условий эксплуатации древесина легко впитывает и отдает влагу, что сказывается на ее влажности. Влажность, соответствующая предельному содержанию связанной молекулярными силами влаги при ее отсутствии в свободном состоянии, называется пределом гигроскопичности древесины или точкой насыщения волокон.

Предел гигроскопичности древесины в среднем равен 30 %. Влажность влияет на все физические и механические свойства древесины (увеличение влажности приводит, например, к повышению электропроводности, увеличению размеров, снижению прочности). В зависимости от влажности древесину подразделяют: на

мокрую

, длительное время находившуюся в воде, влажностью свыше 100 %;

свежесрубленную

, влажностью 50 – 100 %,

воздушно-сухую

, долгое время хранившуюся на воздухе, влажностью 15 – 20 %;

комнатно-сухую

, влажностью 8 – 12 % и

абсолютно сухую

, влажностью около 0 %. Влажность древесины, длительно находящейся при постоянном температурно-влажностном режиме, называют

равновесной

. Для получения сравнимых данных о физико-механических показателях древесины, зависящих от влажности, используется понятие

стандартная влажность

древесины, значение которой установлено равным 12 %.

Усушка и набухание

древесины происходят при изменении ее влажности. Различают линейную и объемную усушку. Линейную усушку поперек волокон определяют в двух направлениях – тангенциальном и радиальном. Усушка в радиальном направлении составляет 3-6 %, в тангенциальном – в 1,5-2 раза больше, чем в радиальном. Усушку вдоль волокон ввиду ее незначительной величины не определяют. Объемная усушка составляет в среднем 12-15 %. Усушка и набухание происходят в пределах гигроскопичности (0-30 %), при этом изменяются (ухудшаются) и физико-механи-ческие свойства древесины. Увеличение влажности сверх 30 % на свойствах древесины почти не отражается; не увеличивается и ее объем за счет набухания.

Истинная плотность

древесного вещества всех пород примерно одинакова и составляет 1,54 г/см3.

Средняя плотность

изменяется от 380 кг/м3 (сибирская пихта) до 1110 кг/м3 (ядро фисташки). Для пересчета плотности древесины с влажностью до 30 % на плотность при стандартной влажности используют формулу

,

где – средняя плотность древесины при стандартной влажности, г/см3; – средняя плотность древесины при данной влажности, г/см3; k

0 – коэффициент объемной усушки, %;

W

– влажность образца, %.

Если коэффициент объемной усушки k

0 не определялся, то при пересчете плотности на стандартную влажность для древесины березы, бука и лиственницы значение его берут равным 0,6, а для прочих пород – 0,5.

Теплопроводность

древесины вследствие ее высокой пористости в целом невелика, при этом вдоль волокон теплопроводность значительно больше, чем поперек. Например, теплопроводность сосны вдоль волокон равна 0,35 Вт/(м. °С), а поперек волокон – 0,17 Вт/(м. °С).

Древесина – горючий материал с температурой воспламенения 238-255 °С.

Механические свойства древесины. Механические свойства древесины характеризуются пределами прочности при сжатии (вдоль и поперек волокон), растяжении, статическом изгибе и скалывании, модулями упругости. При испытании на прочность образцы, как правило, должны иметь нормализованную влажность (равновесную влажность в среде с температурой (20±2) °С и относительной влажностью воздуха (65±2) %). Для этого перед испытанием образцы кондиционируют при указанных параметрах среды до приобретения древесиной нормализованной влажности. В то же время действующим стандартом допускается проводить испытания на образцах, не подвергавшихся кондиционированию, с влажностью, отличающейся от нормализованной.

Предел прочности при сжатии вдоль волокон кондиционированных образцов пересчитывают на стандартную влажность 12 % с погрешностью до 0,5 МПа по формулам:

– для образцов с влажностью меньше предела гигроскопичности (30 %)

,

где – предел прочности при сжатии образца при стандартной влажности, МПа; – предел прочности при сжатии образца с влажностью W

в момент испытания, МПа;

a

– поправочный коэффициент, равный 0,04;

W

– влажность образца в момент испытания, %;

– для образцов с влажностью, равной или больше предела гигроскопичности,

,

где – коэффициент пересчета при влажности 30 %, равный 0,550 – для дуба, липы, ольхи; 0,450 – бука, сосны; 0,445 – ели, осины, пихты, тополя; 0,400 – березы и лиственницы.

Предел прочности древесины на сжатие поперек волокон

в 4-6 раз меньше предела прочности при сжатии вдоль волокон.

Предел прочности древесины при статическом изгибе

при данной влажности (в МПа) определяют на образцах в форме прямоугольной призмы с поперечным сечением 20´20 мм и длиной вдоль волокон 300 мм по формуле

,

где – максимальная разрушающая нагрузка, приложенная по центру образца, Н; l

– расстояние между опорами, мм;

b

и

h

– ширина и высота образца, мм.

Пересчет предела прочности древесины при статическом изгибе на стандартную влажность производится так же, как для предела прочности при сжатии.

Предел прочности древесины при скалывании вдоль волокон

невелик и составляет примерно 12-25 % от предела прочности при сжатии вдоль волокон.

Модули упругости при сжатии вдоль волокон и статическом изгибе

примерно одинаковы; у воздушно-сухих сосны и ели находятся в пределах 10000-15000 МПа. Их значение возрастает с увеличением плотности, а увлажнение величину модулей упругости снижает.

Пороки древесины. Пороки древесины подразделяют на группы: сучки, трещины, пороки формы ствола, пороки строения древесины, химические окраски, грибные поражения и прочие пороки.

Сучки

— части ветвей, заключенные в древесине. Они нарушают однородность строения древесины, вызывают искривление волокон и затрудняют механическую обработку.

Трещины

(метиковые, морозные, отлупные) – разрывы древесины вдоль волокон. Нарушают целостность материала, снижают механическую прочность и долговечность.

Пороки формы ствола

. Различают:

сбежистость

– уменьшение диаметра круглых лесоматериалов от толстого к тонкому концу, превышающее нормальный сбег (равный 1 см на 1 м длины бревна); увеличивает расход древесины при распиловке, снижает прочность материалов;

закомелистость

– резкое увеличение комлевой (нижней) части ствола;

кривизну

, котораязатрудняет механическую обработку древесины, снижает ее прочность при растяжении и изгибе.

Пороки строения древесины.Различают: наклон волокон (косослой)

– непараллельность волокон древесины оси древесного материала, снижающую ее прочность при растяжении и изгибе;

крень—ненормальное утолщение поздней древесины в годовых слоях; свилеватость— волокнистое или беспорядочное расположение волокон древесины, чаще в комлевой части ствола; завиток—резкое местноеискривление годовых слоев под влиянием сучков и проростей; сердцевину— узкую центральную часть ствола, состоящую из рыхлой древесной ткани, которая, попадая в изделия, усиливает их растрескивание.

К химическим окраскам

относятся желтизна, оранжевая окраска, чернильные пятна, дубильные потеки. Все они проникают на глубину 1-5 мм и мало влияют на физико-механические свойства древесины, ухудшая в основном только внешний вид пиломатериалов.

Грибные поражения (гнили)

, образующиеся в растущем дереве под действием дереворазрушающих грибов, существенно снижают механические свойства и сортность древесины. Гнили отмершей древесины являются одними из самых опасных пороков. Они образуются под действием домовых грибов. Древесина становится не только непригодной к применению, но и опасной для окружающих материалов.

Такие пороки, как грибные окраски

, развивающиеся в отмершей древесине, мало изменяют ее прочность, но ухудшают внешний вид.

К прочим порокам

древесины относятся повреждения насекомыми (червоточины), инородные включения и дефекты, деформации (покоробленность – искривление пиломатериала, возникающее при распиловке, сушке и хранении).

Защита древесины от гниения и возгорания.Основным приемом защиты древесины от гниения и повышения ее прочности является сушка

. Различают естественную и искусственную сушку.

Естественная

сушка происходит на складах – площадках на возвышенности с оборудованными водостоками, защитой от атмосферных осадков в виде навесов. Для предотвращения быстрого высыхания и растрескивания торцы досок промазывают жидким составом из извести, клея, поваренной соли. Доски складывают в штабеля, верхний слой размещают под наклоном и покрывают гидроизоляционным материалом. Естественная сушка не требует специального оборудования, но осуществляется медленно, зависит от погоды и занимает от 2-3 месяцев до 1-1,5 лет. Воздушно-сухую древесину получают с минимальной влажностью 15 %.

Искусственная

сушка происходит значительно быстрее и позволяет высушить древесину до влажности 6-10 %. Искусственную сушку часто производят в

камерных сушилах

периодического действия, теплоносителем в которых является нагретый воздух, пар или дымовые газы с температурой 70 – 80 °С; в них можно создать мягкий режим сушки и избежать растрескивание древесины; продолжительность сушки сосновых и еловых досок толщиной 50 мм составляет 3-6 суток. Кроме того, применяют

контактную сушку

, когда тонкую древесину (шпон, фанеру) сушат между периодически смыкающимися горячими плитами пресса;

скоростную сушку в горячих жидких средах

, когда древесину в виде пакета погружают в ванну с нагретым до температуры 130 – 140 °С раствором петролатума на 8-12 часов (при этом древесина не растрескивается и не коробится; одновременно производится ее антисептирование);

сушку токами высокой частоты,

когда древесину помещают между сетчатыми электродами, к которым подведен ток высокой частоты (этот вид сушки требует большого расхода энергии и применяется только для высококачественных древесных материалов).

Для химической

защиты древесины от гниения и поражения насекомыми применяют специальные вещества –

антисептики.

Они делятся на водорастворимые и нерастворимые в воде (маслянистые). К

водорастворимым

антисептикам относятся: фтористый натрий NaF (применяется в растворах 2-3 % концентрации); кремнефтористый натрий Na2SiF6 (применяется совместно с фтористым натрием, а также в составе антисептических паст); препараты ХХЦ (смесь хлорида цинка и натриевого или калиевого хромпика) и МХХЦ (смесь хлорида цинка, хромпика и медного купороса); органорастворимые препараты типа ПЛ (растворы пентахлорфенола в легких нефтепродуктах); высокотоксичные антисептики в виде жидкостей и паст, содержащие арсенаты металлов.

Маслянистые

антисептики – антраценовое, сланцевое, креозотовое масла – обладают сильным антисептическим действием, не вызывают коррозию металла, но окрашивают древесину в темный цвет, имеют резкий фенольный запах. Применяются для обработки шпал, деталей мостов, свай, наземных деревянных конструкций.

Пропитку антисептиками производят поверхностной обработкой, в горяче-холодных ваннах и под давлением в автоклавах.

Для защиты древесины от возгорания

предусматривают: соответствующие

конструктивные

меры (устройство разделок из несгораемых материалов, защитных покрытий – штукатурных и др.); окрашивание поверхности древесины

огнезащитными красочными составами

(композициями из связующего вещества – обычно жидкого стекла, наполнителя – кварцевого песка, мела, магнезита и щелочестойкого пигмента (охры, мумии и т.п.); пропитку

огнезащитными веществами – антипиренами

(бура, сульфат аммония, фосфорно-кислый натрий и аммоний), которые при пожаре либо образуют оплавленную пленку на поверхности древесины, затрудняющую доступ кислорода, либо выделяют негорючие газы, снижающие концентрацию кислорода в газовой среде возле конструкции.

Достоинства и недостатки

Металлопрокат имеет следующие достоинства:

- Высокие прочностные характеристики, износостойкость, длительный срок службы – применение металлопроката позволяет создавать надежные и долговечные здания, сооружения, машины и механизмы.

- Простота обработки – работа с прокатом облегчается применением сварки, резки, гибки, сверления.

- Совместимость с другими материалами = бетоном, деревом, пластиком, что позволяет изготавливать продукцию с высокими потребительскими характеристиками.

- Стандартизация – характеристики проката регламентируются ГОСТами, что облегчает контроль качества продукции, упрощает инженерные расчеты.

- Широкий сортимент – большое количество видов проката и их типоразмеров позволяет выбрать продукцию для любых условий применения.

К недостаткам металлопроката относятся склонность к коррозии и относительно большой вес. Первый недостаток сводится к минимуму применением защитных покрытий, второй – правильным выбором видов, типоразмеров проката и применением строительной техники.