Способы и методы полировки алюминия

Для выравнивания шероховатостей материала и нивелирования глубоких царапин в промышленных условиях задействованы сложные технологии, которые подразумевают работу с химическими реагентами. Процесс выполняется с помощью специализированного оборудования.

Электрополировка

Данный способ предусматривает восстановление покрытия иполировку алюминия до зеркального блеска.Процедура представляет собой обработку изделия в растворе электролита:

- кислотный состав нагревается в специальной ванной с дополнительной свинцовой прослойкой;

- к алюминию присоединяют катоды из свинца;

- пропускается ток плотностью в 10-50 А/дм².

Электрополировка алюминия

Продолжительность обработки составляет, в среднем, 5 минут.

Химические методы

Процесс химической полировки алюминияреализуется с использованием специальной ванны со стальной пластиной на дне:

- резервуар заполняется раствором из серной, азотной и ортофосфорной кислот;

- состав нагревается до 90-120°Cв зависимости от состава обрабатываемого материала;

- алюминиевое изделие погружается в кислотную среду на 30-45 секунд, далее его нужно промыть водой;

- алгоритм обработки повторяется 5-6 раз;

- на завершающем этапе проводится обработка азотной кислотой 30%.

Электрохимический способ полировки алюминия предусматривает совместное воздействиехимическими реагентами и электричеством. В этом случае обрабатываемый материал выступает в качестве анодного электрода, который соединяется с источником тока. Изделие погружается в резервуар с электролитом, при этом функцию второго электрода выполняют медные катоды.

Декоративное травление

Данная техника восстановления алюминиевых изделий представляет собой разновидность электрополировки. При этом обрабатываемое изделие помещается в раствор фосфорной и хромовой кислот и подвергается воздействию анодов. Электрическое напряжение возрастает от 25 В до 40 В, температуры среды в процессе изменится с 50°C до 80°C. В результате обработки в течение 15-20 минут поверхность алюминия покрывается хаотичным рисунком. Далее изделие тщательно промывают под проточной водой, просушивают и окрашивают специальной краской для органики.

Электрохимическая полировка металлов: описание процесса, область применения

Металлическому изделию можно придать блеск различными способами. Для этого не обязательно использовать специальные покрытия, можно воспользоваться методом полировки.

Она может быть механической, например, с помощью наждачных кругов, химической — когда металл погружают в специальный раствор, а также электрохимической. В этом случае сочетается воздействие химических компонентов и электроразрядов, которые запускают определенные реакции или усиливают их.

Электрохимическая полировка металлов может быть выполнена и в обычных домашних условиях, если собрать все необходимое оборудование.

Описание процесса

Во время электрохимического полирования обрабатываемая поверхность металла приобретает зеркальный блеск. Также уменьшаются имеющиеся шероховатости. Процесс происходит следующим образом:

- Деталь считается анодом, то есть, электродом, несущим положительный заряд. Ее необходимо поместить в ванну со специальным составом.

- Еще один важный компонент — катоды, которые необходимы для осуществления реакции.

- В результате воздействия протекает реакция, и происходит растворение. Оно неравномерно, сначала удаляются самые заметные шероховатости, которые выступают над поверхностью больше всего. Одновременно происходит полировка — изделие приобретает зеркальный блеск.

Удаление заметных больших неровностей называется макрополированием, а сглаживание мелких дефектов — это микрополирование. Если эти процессы во время проведения обработки протекают одновременно и равномерно, то изделие приобретает блеск и гладкость. Возможно и такое, что блеск будет получен без сглаживания или наоборот. Два вида полирования не обязательно связаны.

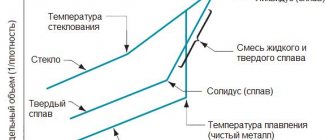

Химическая полировка металла приводит к тому, что на поверхности обрабатываемой детали во время процесса образуется особая пленка. По составу она может быть оксидной или гидроксидной. Если она равномерно охватывает всю поверхность, это создает условия для микрополирования. При этом внешняя часть покрытия, располагающаяся на поверхности, непрерывно растворяется.

Чтобы получить возможность провести микрополирование, необходимо обеспечить поддержание равновесия между непрерывным образованием покрытия и растворением, во время работы с деталью толщина слоя должна оставаться неизменной.

Это позволит электронам обрабатываемого металла и применяемого состава в процессе взаимодействовать без опасности растворения металлического изделия в агрессивной среде.

Макрополирование тоже напрямую зависит от образующейся пленки. Она покрывает изделие неравномерно, на выступающих неровностях этот слой более тонкий, поэтому они быстрее растворяются, за счет воздействия тока.

СОВЕТ: эффективность общего воздействия полирующего состава можно повысить, если использовать для обработки электролиты, содержащие в своем составе соли слабо диссоциирующих кислот, которые увеличивают общее сопротивление покрытия.

Кроме этого играет роль механическое воздействие, заключающееся в перемешивании. Может уменьшаться толщина пленки или диффузный слой. Некоторые используемые электролиты выполняют свою функцию только при нагреве, также общее правило, которое действует для всех составов — при нагревании снижается нейтрализация, а скорость растворения пленки повышается.

Плотность тока и уровень напряжения также входят в число факторов, оказывающих серьезное влияние на процесс. Например, если необходимо провести полировку медных изделий, то для нее подбирается состав с фосфорной кислотой и устанавливается предельный режим тока без образования кислорода.

Именно поэтому важно точно соблюдать все необходимые параметры, чтобы добиться качественной полировки.

Оборудование и химикаты

Для работы с различными металлами необходимо подобрать соответствующие электролиты, которые помогут добиться нужного результата:

- Чаще всего применяются составы на основе кислоты различного вида — серной, фосфорной или хромовой.

- Глицерин может быть добавлен для увеличения общей вязкости, если это потребуется.

- Сульфоуреид выступает в роли ингибитора травления.

- Для очистки различных изделий после проведения процедуры могут применяться различные растворители или щелочные средства. Нередко используются составы с поверхностно-активными действующими веществами.

Пропорции создания хим состава

Полировка проводится в специальных ваннах. Важно помнить, что их составляющие относятся к токсичным веществам и опасны для здоровья, особенно если используется нагрев, поэтому обращаться со всеми компонентами необходимо с максимальной осторожностью, соблюдая положенную технику безопасности.

Полировка алюминия в домашних условиях

Для восстановления характерного блеска алюминиевой поверхности в домашних условиях применяют различные народные способы и средства бытовой химии.

Средства и приспособления

Что нужно иметь под рукой, чтобы избавиться от царапин и тусклости, вернуть изначальную эстетику предметов: для этого применяют специальную пасту для полировки алюминия. Также можно справиться с проблемой с помощью ряда обычных средства из моющего арсенала и продуктов из кухни, среди которых:

- раствор мыла;

- средства для очистки стекла и фарфора;

- винный камень, столовый уксус;

- пищевая сода, соль, лимон, спирт;

- щавель, кислое яблоко, кефир.

Кроме этого, понадобится следующий набор приспособлений для полировки алюминия:

- наждачная бумага мелкой и средней зернистости;

- диски для полировкис войлочным покрытием;

- металлическая щетка;

- ветошь.

Выбирая средства и приспособления для полировки алюминиевых изделий в домашних условиях, следует учитывать состав и особенности обрабатываемого материала. Пищевой алюминий не стоит шлифовать абразивами, здесь уместны щадящие способы устранения дефектов.

Предварительная очистка

Если планируется работа с окрашенной деталью, на начальном этапе процедуры необходимо провести предварительную очистку, удалить остатки покрытия и частицы окислений. Для этого используются различные растворители и абразивные материалы.

Полировка винным камнем

Отлично справляется с потемнением и налетом на металле раствор винного камня:

- в емкости с горячей водой растворяют винный камень, добавляют лимонный сок и доводят до кипения;

- в остывшем растворе смачивают мягкую салфетку и протирают алюминиевые предметы до зеркального блеска.

Полировка алюминия может производиться винным камнем

Если винный камень разбавить небольшим количеством воды до пастообразной консистенции, можно получить эффективное средство от нагара, окислений и различных загрязнений на металлических изделиях.

Применение полироля

Как специальное средство для ухода за алюминиевыми изделиями, полироль имеет ряд достоинств:

- способствует быстрой ликвидации царапин и других визуальных дефектов;

- позволяет отполировать алюминиевуюповерхностьдо зеркального блеска;

- не содержит аммиак и другие агрессивные вещества;

- образует защитный слой, обеспечивает барьер от окислений.

Паста для полировки алюминия в Москве и других регионах представлена в большомразнообразии ассортимента.

Нюансы применения полироля:

- Поверхность предварительно очищается от красящих покрытий и загрязнений с применением металлической щетки.

- Поочередно абразивом средней и мелкой зернистости устраняются шероховатости.

- После шлифовки на алюминий наносят пасту и натирают круговыми движениями с применением ветоши до отражающего эффекта.

- Остатки средства удаляют чистой салфеткой.

Чтобы повысить сопротивляемость к мелким царапинам и загрязнениям, поверхность после полировки покрывают лаком.

Электрополировка.

Получение гладкой и сверкающей поверхности, очистка высокого качества – этим характеризуется полировка алюминия с помощью электричества. Большинство электролитов для электрохимической полировки алюминия в своей основе имеют ортофосфорную и серную кислоту, остальные составляющие зависят от сплава алюминия. Такие электролиты дают хороший блеск после полировки. Температура для процесса электрополировки алюминия нужна более низкая, чем при химическом полировании – порядка 60-90°C. Время полирования – 3-5 минут, плотность тока – 10-50 А/дм². В процессе электрополировки используют катоды из свинца (для некоторых сплавов – из нержавейки), подвески – дюралевые, электролитные ванны со свинцовой, полиэтиленовой обработкой или обработкой фторопластом.

Также применяют щелочные электролиты. Они проще и дешевле, в основу электролитных составов входят тринатрийфосфаты, гексаметофосфаты, кальцинированная или каустическая сода. Параметры процесса зависят от состава электролита и колеблются в пределах: температура процесса – 40- 80-95°C, плотность тока на аноде 3-20 А/дм², выдержка 3-6 минут. Катоды должны быть никелированными.

Народные способы очищения и полировки алюминиевых изделий

Чтобы придать сияющий вид бытовым принадлежностям и элементам декора, применяют различные рецепты с простыми и недорогими ингредиентами.

Кислое яблоко

Чтобы очистить емкость от нагара, нужно разрезать яблоко пополам и половинкой хорошо натереть поверхность. Кислота в составе фрукта способствует быстрому удалению нагара.

Кефир или огуречный рассол

Для борьбы с темными пятнами следует оставить посуду с рассолом или кефиром внутри на 12 часов. Далее нужно помыть изделие в теплой воде мягкой тряпкой.

Пищевая сода

Разбавляют соду водой до консистенции кашицы, которую наносят на металл и протирают губкой. Способ поможет очистить изделие от налета и загрязнений, отполировать до блеска.

Пищевая сода – средство для полировки алюминия

Аммиак и бура

Самодельная полировочная смесь из буры (15 г) и аммиака (5 г) позволяет вернуть красоту изделия и придать вещице сияние до зеркального состояния. Состав наносят губкой и хорошо натирают, после промывают под струей воды.

Раствор для электрохимического полирования латуней

Использование: для электрохимического полирования медно-цинковых сплавов (латуней). Сущность изобретения: процесс электрохимического полирования проводят в фосфорнокислом растворе с добавками органических веществ при следующем соотношении компонентов, мас.%: ортофосфорная кислота (плотностью 1,73 при 15°С) 60,0 — 80,0; Н-дибутиламин 0,1 — 1,0; фенетидин хлорид 0,3 — 0,8; вода — остальное.

Изобретение относится к электрохимической обработке металлов, в частности к электрохимическому полированию сплавов на основе меди: латуней, и может быть применен на предприятиях приборостроительной, машиностроительной и местной промышленности.

Известны электролиты для полирования медных сплавов, содержащие растворы о-фосфорной кислоты и добавок ПБ-5 с триэтаноламина [1] или ПБ-5 и аммония уксуснокислого [2].Наиболее близким к предлагаемому изобретению является состав, содержащий раствор о-фосфорной кислоты с добавками ингибиторов коррозии ПБ-5 и триэтаноламина.Полирование латуни в известных электролитах сопровождается сглаживанием микрошероховатостей и блескообразованием. Чистота поверхности повышается на 1,5-2 класса.Целью изобретения является повышение класса чистоты поверхности латуней различных марок, выражающееся в повышении отражательной способности и снижении высоты микронеровностей поверхности.Поставленная цель достигается тем, что в известный электролит, состоящий из раствора о-фосфорной кислоты и амина; н-дибутиламина, вводят добавку фенетидина хлорида при следующем соотношении компонентов, мас.%: о-Фосфорная кислота (уд. мас- са 1730 при 15оС) 60,0-80,0 н-Дибутиламин 0,1-1,0 Фенетидин хлорид 0,3-0,8 Вода Остальное Фенетидин хлорид H2NC6H4OC2H5NCl. Мол.м. 173. Завод-изготовитель: Ереванский завод химреактивов. ТУ 6-09-08-1180-77. Структурная формула H2HCl Название по Женевской неменклатуре — оксианилин хлорид.Фенетидин хлорид — хлорид этилового эфира аминофенола. Растворяется в кислоте. В растворе существует в виде ионов: H+2 и хлора. Фенетидин хлорид, ад- сорбируясь при высоких поляризация образует полимолекулярный слой на поверхности металла, с одной стороны, и образует комплексные соединения с ионами металла, с другой стороны. В результате скорость растворения выше на выступах неровностей, что приводит к сглаживанию. Кроме того, скорость растворения увеличивается за счет ионов хлора, которые образуют соединения с компонентами латуни: медью и цинком. Это приводит к сглаживанию микронеровностей поверхности, повышению отражательной способности.Режим полирования. Ток — постоянный. Диапазон плотностей тока: 5-100 А/дм2. Температура процесса — комнатная: 20-30оС. Время — 5 мин.Корректировка электролита осуществляется согласно данным анализа по содержанию о-фосфорной кислоты. С появлением электролита вводится расчетное количество добавок: н-дибутиламина и фенетидина хлорида. Срок службы электролита — 200 А ч/л.Преимущество предлагаемого состава электролита заключается в достижении более высокого качества полирования латуней по сравнению с известными растворами для полирования медных сплавов, в частности латуней, что выражается в повышении отражательной способности, класса чистоты поверхности по сравнению с полированием в растворе о-фосфорной кислоты с добавками ПБ-5, триэтаноламина или ПБ-5 и аммония уксуснокислого.П р и м е р 1. Для электрохимического полирования латуни, например Л 62, предлагается состав электролита, мас.%: о-Фосфорная кис- лота (уд.масса 1730 при 15оС) 60,0 н-Дибутиламин 1,0 Фенетидин хлорид 0,8 Вода Остальное Режим полирования: температура 20оС, время электролиза 5 мин, исходная чистота поверхности 8, высота микронеровностей 0,30-0,52 мкм.а) Плотность тока 10 А/дм2.После электрохимического полирования класс чистоты повышается до 10, высота микронеровностей снижается до 01,2-01,6 мкм. Съем металла 1,0 мк/мин. Отражательная способность 96%.б) Плотность тока 25 А/дм2.После полирования высота микронеровностей 0,08-0,12 мкм, что соответствует чистоте поверхности 10-11. Съем металла 1,4 мкм/мин. Отражательная способность 97,5%. в) Плотность тока 75 А/дм2.После полирования высота микронеровностей снижается до 0,05-0,08 мкм, что соответствует классу чистоты 11. Съем металла 1,8 мкм/мин. Отражательная способность 98,2%.П р и м е р 2. Для электрохимического полирования латуни, например Л 68, использован состав электролита, мас.%: о-Фосфорная кис- лота (уд. масса 1730 при 15оС) 80,0 н-Дибутиламин 0,1 Фенетидин хлорид 0,3 Вода Остальное Режим полирования: температура 20оС, время электролиза 5 мин, исходная чистота поверхности 8, высота микронеровностей 0,35-0,60 мкм.а) Плотность тока 10 А/дм2.После электрохимического полирования чистота поверхности 10-11, высота микронеровностей 0,07-0,11 мкм. Съем металла 1,44 мкм/мин. Отражательная способность поверхности 97,2%.б) Плотность тока 25 А/дм2.После полирования высота микронеровностей снижается до 0,05-0,09 мкм, что соответствует классу чистоты 11. Съем металла 1,76 мкм/мин. Отражательная способность 98%.в) Плотность тока 75 А/дм2.После полирования высота микронеровностей снижается до 0,04-0,08 мкм, что соответствует классу чистоты 11. Съем металла 2,3 мкм/мин. Отражательная способность 98,2%.П р и м е р 3. Полирование латуни, например Л-95, проведено в электролите состава, мас.%: о-Фосфорная кис- лота (уд. масса 1730 при 15оС) 70,0 н-Дибутиламин 0,5 Фенетидин хлорид 0,5 Вода Остальное Режим процесса полирования: температура 20оС, время электролиза 5 мин, исходная чистота поверхности 8, высота микронеровностей 0,30-0,32 мкм.а) Плотность тока 10 А/дм2.После полирования высота микронеровностей 0,07-0,09 мкм, чистота поверхности 10-11. Съем металла 0,84 мкм/мин. Отражательная способность поверхности 96,2%.б) Плотность тока 25 А/дм2.После электрохимического полирования высота микронеровностей составляет 0,04-0,09 мкм, чистота поверхности 11. Съем металла 1,56 мкм/мин. Отражательная способность 98,5%.в) Плотность тока 75 А/дм2.После полирования высота микронеровностей 0,04-0,08 мкм, чистота поверхности соответствует 11. Съем металла 2,2 мкм/мин. Отражательная способность 96,2%.П р и м е р 4. Проведены испытания состава раствора для электрохимического полирования латуни, например Л 62, при следующем соотношении компонентов, мас.%: о-Фосфорная кислота 50,0 н-Дибутиламин 1,5 Фенетидин хлорид 1,5 Вода Остальное Режим процесса полирования: температура 20оС. Время полирования 5 мин. Исходная чистота поверхности 8, высота микронеровностей 0,30-0,51 мкм.а) Плотность тока 10 А/дм2.После электрохимического полирования латуни высота микронеровностей 0,26-0,32 мкм, чистота соответствует 9. Съем металла 0,85 мкм/мин. Отражательная способность поверхности 80%.б) Плотность тока 25 А/дм2.После полирования высота микронеровностей 0,25-40,30 мкм, класс чистоты 9. съем металла 1,25 мкм/мин. Отражательная способность поверхности 83%.в) Плотность тока 75 А/дм2.После полирования высота микронеровностей 0,25-0,31 мкм, класс чистоты 9. Съем металла 1,92 мкм/мин. Отражательная способность поверхности 75%.П р и м е р 5. Для электрохимического полирования латуни, например марки Л 68, использован состав электролита, мас.%: о-Фосфорная кис- лота (уд. масса 1730 при 15оС) 85,0 н-Дибутиламин 0,5 Фенетидин хлорид 0,1 Вода Остальное Режим полирования: температура 20оС, время полирования 5 мин, исходная чистота поверхности 8, высота микронеровностей 0,30-0,52 мкм.а) Плотность тока 10 А/дм2.После полирования чистота поверхности 8, высота микронеровностей 0,30-0,35 мкм. Съем металла 1,5 мкм/мин. Отражательная способность 76%.б) Плотность тока 25 А/дм2.После электрохимического полирования чистота поверхности 9, высота микронеровностей 0,18-0,25 мкм. Съем металла 1,4 мкм/мин. Отражательная способность 80%.в) Плотность тока 75 А/дм2.После полирования латуни чистота поверхности 9, высота микронеровностей 0,17-0,23 мкм. Съем металла 1,94 мкм/мин. Отражательная способность 76%.Предлагаемый состав электролита может быть внедрен для полирования латуни на предприятиях приборостроительной, судостроительной и местной промышленности, а также деталей спецназначения.Использование предлагаемого электролита позволяет повысить чистоту поверхности латуни на 2-3 класса от 8 до 10-11.

Формула изобретения

РАСТВОР ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ЛАТУНЕЙ, включающий о-фосфорную кислоту, добавку н-дибутиламина и воду, отличающийся тем, что, с целью повышения класса чистоты поверхности, он дополнительно содержит фенетидин хлорид при следующем соотношении компонентов, мас.%: о-Фосфорная кислота (плотность 1,73 при 15oС) — 60 — 80 н-Дибутиламин — 0,1 — 1,0 Фенетидин хлорид — 0,3 — 0,8 Вода — Остальное

Нюансы полировки листовых изделий из алюминия

Выравнивание плоскости и устранение царапин на листовом металле выполняется с помощью полировальной машины. Последовательность работы:

- Подготовительный этап. Поверхность очищают от краски, загрязнений и окиси с помощью металлической щетки. Мягкой тряпкой убирают остатки веществ и пыльный налет;

- Шлифовка. Среднезернистым абразивом исправляют визуальные дефекты, шероховатости, глубокие царапины. Далее с применением наждачной бумаги мелкой структуры выравнивают поверхности до идеально гладкого состояния.

Шлифовальная машинка позволяет обработать алюминий до исключительного блеска. Полировочный круг устройства оснащается различными видами насадок в зависимости от характера работ и особенностей материала.

Нюансы работы с помощью шлифовального агрегата:

- полировочный круг, как и лист обрабатываемого металла, смачивают водой;

- в результате трения наблюдается нагревание металлической плоскости, под воздействием вращающегося круга ликвидируются шероховатости, образуются мелкие частицы металла и воды в виде кашицы;

- регулярно с интервалом в 1-2 минуты выключают устройство, промывают под струей воды полировочный диск, смывают частицы образований и на металлическом листе;

- после нивелирования визуальных дефектов с помощью абразивов, круг шлифовальной машинки оснащается войлочной насадкой и выполняется финишная полировка алюминия.

Завершают процедуру обработкой поверхности пастой для полировки, которая способствует образованию покрытия с зеркальным эффектом.

Как обрабатывают алюминий и алиминиевые сплавы?

Алюминий – один из самых популярных металлов, из которых изготавливают множество разнообразных деталей. Он легкий, прочный, не поддается коррозии, к тому же, легко обрабатывается.

Обработка алюминия: виды и особенности

Обработка алюминиевых заготовок возможна несколькими способами, в зависимости от поставленных задач и желаемого результата. Чаще всего применяют:

- химическую полировку;

- электрохимическую шлифовку;

- химическое окисление.

Химическая полировка и ее особенности

Химическая полировка позволяет устранить практически любые видимые дефекты поверхности, при этом не повышая ее отражающие способности. Суть процедуры состоит в том, что алюминиевые детали погружают в емкость со специальным составом, под воздействием которого улучшается контур поверхности, неровности становятся менее заметными. Перед погрузкой в алкалиновый раствор все детали тщательно обезжириваются.

Выдерживают детали в растворе от одной до четырех минут. Температура раствора – 100 градусов по Цельсию. После выемки все детали тщательно промывают сначала в горячей, а потом в холодной воде.

Электрохимическая шлифовка и ее особенности

Чаще всего для электрохимической шлифовки алюминиевых заготовок применяется метод BRYTAL, суть которого заключается в том, что каждая деталь сначала обезжиривается, затем аккуратно промывается, после чего погружается в 80-ти градусный раствор, в составе которого присутствует карбонат натрия (15%) и тринатрий фосфат (5%).

Здесь важно оказать двойное воздействие: сначала в результате погружения заготовок в рабочий раствор на 20-30 секунд должен удалиться естественный слой алюминиевого окисла. После этого между катодом и анодом (в качестве которого и выступает алюминиевая деталь) пропускается 24-вольтный разряд, создавая таким образом некую поляризацию.

Анод при этом остается покрытым окисленным слоем, который, в свою очередь, со временем растворяется электролитом. На это ему требуется ориентировочно столько же времени, как и на создание, при этом толщина слоя не растет.

Обработанная таким образом каждая деталь затем просушивается. В результате получается достаточно тонкий окисленный слой. Сам по себе он выступает недостаточно сильной защитой, и часто требует последующего анодирования. В результате данного процесса поверхность заготовок приобретает светоотражающую поверхность, что ценится, например, при изготовлении параболических фар. Кроме того, такие изделия имеют высокий уровень защиты от износа.