Особенности стали

Основной продукцией, которую изготавливают из сплава Х12МФ, являются лезвия ножей. А определенное добавление металлов в сплав определяет ее место применения. Например, в тот сплав, о котором идет речь в этой статье, добавлен хром. В процентном соотношении к другим металлам в этой марке стали его всего лишь двенадцать процентов.

Многим людям интересно ржавеет или нет сталь Х12МФ. Да, нож склонен к ржавчине на кухне, где постоянно нож будет пребывать в сырости, ему не место.

Сталь Х12МФ более подходит для охотников. Так как за счет добавления хрома у изделия повышается износостойкость и режущие свойства.

При правильном уходе Х12МФ довольно долго не будет ржаветь. А расшифровка названия сплава металлов означает следующее:

- Х – добавление хрома, где цифра 12 означает его процент среди всех остальных металлов;

- М – в ней присутствует молибден;

- Ф – ванадий.

Термообработка стали Х12МФ

Что бы инструмент хорошо «держал жало», что бы режущая кромка не крошилась и в идеале было бы неплохо что бы твёрдость 61-62 HRC сочеталась с относительной вязкостью ( чтоб не лопался).

А зачем Вам для жести 61-62  ? Как я понимаю, там твердость не выше 130-150НВ? Для такой твердости и 59-60 — за глаза (раз уж вам нужна ударная вязкость). Вообще-то очень трудно на форуме агрументированно отстоять свою точку зрения

? Как я понимаю, там твердость не выше 130-150НВ? Для такой твердости и 59-60 — за глаза (раз уж вам нужна ударная вязкость). Вообще-то очень трудно на форуме агрументированно отстоять свою точку зрения

без кучи ссылок на справочную литературу термистов, критических точек и т.д.

.

Для Х12МФ «Марочник» Сорокина рекомендует закалку от 1010-10300, причем после отпуска 2000 1,5 ч твердость 63HRC , а уд. вязкость (KCU) 43 Дж/см2, то после отпуска 3000 1,5 чтвердость 61HRC , а KCU) 64 Дж/см2 — сами решайте, стОит ли пара единиц твердости полуторного изменения ударной вязкости! Это издание 2001 г. — на этом сайте нет, тут есть более старое издание —

Чтобы не мучать Вас, кроме этого марочника, ссылки я буду давать всего на одну (но очень хорошую) книгу, которую можно скачать здесь: . К сожалению, по Х12МФ там данных нет, т.к. книга старая — есть для Х12М и Х12Ф1; Х12МФ по свойствам ближе к Х12М.

Выбор твердости: с.39-42, также рис.13 (с.35). Обратите особое внимание на рис.18 (с.41) — при большом количестве остаточного аустенита штамп будет быстро «садиться» даже при высокой твердости! Грубо говоря, чтобы штамп не садился, нужен предел текучести на сжатие штампа выше, чем твердость обрабатываемого материала (не забывайте, что жесть с исходными 110-150НВ при штамповке может наклепаться аж до НВ=200-220 кг/мм2 =1960-2150 МПа!

Как видно из рис.183а, твердость максимальна при закалке от 10300, а при 1000 и 10500 на 1HRC ниже — но из рис.182б видно, что при 10000 в стали 17% ост. аустенита, а при 10500 — аж 28%, так что, исходя из рис.18, закалка от 10000 намного лучше. На сей счет весьма полезна обработка холодом (вот в этом случае лучше калить от 10500), но — ударная вязкость при этом заметно снижается! Еще один способ — закалка от 11000 и неоднократный (минимум трехкратный) отпуск 5200 (рис. 183б) — после каждого нового отпуска распадается часть ост. аустенита, и твердость растет — это т.н. «ТО на вторичную твердость» — по тому же принципу, что и у быстрореза (см. стр.351-353). После 3го отпуска будет 63Rc, причем всего 3-4% ост. аустенита — так что «садиться» штамп будет очень медленно, но может крошиться — опять же, ударная вязкость при такой ТО пониженная! Данные о прочности и ударной вязкости ближайших аалогов при разной температуре отпуска — у того же Геллера на рис.187-188 (с.298-299), причем слова «закалка на мелкое зерно» на рис.188 означают, скорее всего, 980-10200, как указано в тексте ниже рисунка.

Повысить ударную вязкость можно путем термоциклирования (ТЦО) — то, что Вам советовал Сергей 7:

Вот брошюрку термисту покажите https://www.chipmaker…iles/file/2131/

Там, собственно, по этой стали всего одна рекомендация — двукратная закалка в масле (первая от 9500, вторая от 10000, отпуск 1800); ударная вязкость, якобы, растет в 1,5 раза. На ножевых форумах термоциклированную Х12МФ предлагают под коммерческой вывеской «волновая сталь» — можете погуглить «волновая сталь отзывы».

И теперь, как писал SDF, о главном:

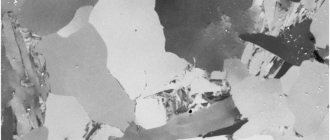

Для того, чтобы приблизиться к немецкому качеству инструмента, нужно иметь немецкое качество стали. Из-за того, что качество этой стали очень часто фуфлыжное, приходится над ней колдовать и зачастую, без толку. Есть такая штука, называется — карбидная неоднородность. В этой стали, если карбидная неоднородность (неравномерность) не соответствует, другими словами если в результате ковки не была соблюдена технология и карбиды не разбили по структуре равномерно и они собрались в стали кучами и кучками, термист может хоть год с такой сталью мучится, ниче с ней хорошего не будет и никакие отжиги эти карбиды не разобьют, им все по-боку. И тогда наш инструмент может трещать, крошиться, не держать жало и все, что угодно и все будут матюкать несчастного термиста, а карбиды эти может рассредоточить по структуре равномерно, только дополнительная ковка. Сначала проверьте сталь на соответствие качеству, потом калите. А сначала почитайте на эту сталь ГОСТ, если карбидная неоднородность высокая, возвращайте заготовки назад производителю, ничего вы от них не добьетесь, — это уже брак.

Дополню: в ГОСТ любой производитель укладывается, но у хорошего производителя карбидная неоднородность лучше Гостовской (а она в сертификате качества обязана быть указана; если не указана, как у какой-нибудь «Петростали» — значит 100%ное дерьмо!). Конечно, балл 1-1,5 для таких сталей достижим только при порошковой технологии, а это изрядно дорого (у Геллера см. рис.266, с.388); для труб (кстати, почему вы для деталей с внутренним отверстием толстостенную трубу не используете? куда экономичней будет!) весьма эффективна радиально-сдвиговая прокатка (РСП) — но для круга она делает почти идеальную структуру у поверхности, а в сердцевине улучшений почти нет.

О влиянии карбидной неоднородности и борьбе с ней — см. с.164-190 (насколько сильно влияет карбидная неоднородность на прочность стали и на срок службы — см. таблицу 25 (с.172) и рис. 100 (с.178); там данные для Р18, но для Х12 и ее аналогов они весьма и весьма похожие); от способа ОМД, кк видно из этих данных, зависит очень и очень многое — а у какого производителя какой метод ОМД — надо читать на их собственных сайтах. Проще всего — ориентироваться на сертификат качества (там, как я уже писал, карбидная неоднородность должна быть указана) .

А насчет Х12 и т.п. по этому поводу читайте у Геллера п.73 (с.307-311). Немного снизить карбидную неоднородность позволяет отжиг 1160-11800; 2-3 мин/мм — речь идет о т.н. приведенном диаметре, для Вас — крышечный пуансон 2 часа, остальные детали — достаточно 1 час. Но вообще-то тем дольше, тем лучше (от себя: вообще-то гораздо лучше 1200-12200, но сначала надо выдержать при 1160-11800 пару часов, потом при 1180-12000 пару часов и только потом греть до 1200-12200 — иначе может попросту рассыпаться; поэтому про столь сложный режим Геллер и не пишет — ибо технологическая дисциплина у нас в стране хромает, а количество козлов, которые стараются сделать побыстрее тогда, когда этого делать нельзя — зашкаливает!)

«Предварительная термообработка» — это важно для штампов сложной формы, в Вашем лучше ТЦО.

Насчет:

Можно найти сталь Х12МФ очишенную электрошлаковым переплавом.

— Это хорошо в смысле хим. состава (опять же: в ГОСТе требования по чистоте по сере и фосфору весьма невысокие, для ударной вязкости это важно), но на карбидную неоднородность влияет слабо. Тут важнее ОМД (но и ЭШП весьма невредно: в таком случае сталь будет маркирована как Х12МФ-Ш)

Химический состав

По составу эта сталь Х12МФ очень разнообразна и насыщена разновидностями металлов. Она не имеет аналогов среди остальных сплавов. Далее представлен химический состав Х12МФ:

- Хром – 12%. Добавляется для повышения режущих свойств и износостойкости.

- Молибден — 0,6%. Увеличивается вязкость и прокаливаемость металла. При слишком большой концентрации понижается стойкость.

- Углерод — 1,6%. Придает твердость. Сталь становится износостойкой.

- Ванадий — 0,3%. Снижает чувствительность стали к перегревам.

- Кремний – 0,4%. Дает стойкость против отпуска при температурной обработке.

- Медь – 0,3%. Повышение прочности.

- Марганец – 0,45%. При добавлении марганца сплав меньше подвергается короблению при закаливании его.

- Никель 0,35%. Не позволяет образовываться карбидам.

- Фосфор – 12%. Добавляет пластичные качества.

- Сера – 0,3%. Улучшает упругость.

Процентное соотношение указано в максимальных значениях его нахождения в стали. На самом деле оно может колебаться от одной десятой до четырех десятых процента того или иного содержания металла. Каждый из металлов влияет на определенное свойство Х12МФ.

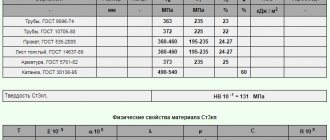

Механические характеристики

По механическим характеристикам сталь Х12МФ имеет следующие достоинства:

- Высокая прочность.

- Хорошие режущие способности.

- Высокая коррозийная стойкость.

- Долговечность.

Легированная сталь Х12МФ создается в точном соответствии, которые предъявляет ГОСТ и ТУ.

Нож «Шеф»

Технологические свойства

Сталь – это сплав углерода с железом. А данный сплав изготавливают, добавляя в него еще множество металлов, которые были перечислены выше. Поэтому Х12МФ очень капризна в обработке. Характеристики Х12МФ:

- Тяжело поддается ковке.

- Подвергается сложной термообработке, так как необходимо выдерживать предельно точную температуру отпуска, выдержки и других параметров.

- Закаливается при температуре 950 градусов по Цельсию. Перенагрев не должен допускаться. Так как излишняя температура сильно влияет на структуру сплава, делая его более хрупким.

- Обладает твердостью до 64 единиц HRC.

Несмотря на то, что из этой стали очень трудно изготавливать штучные изделия, все-таки находятся кузнец, которые делают прекрасные ножи. Благодаря свойствам стали, в особенности присутствию хрома (Х12), полученные изделия славятся прочностью и остротой лезвия. Эти характеристики ножей из дамасской стали позволяют мгновенно разделывать плоть убитого животного. Для охотника это просто прекрасное орудие.

Физические характеристики

По своим физическим свойствам данная марка нержавеющей стали Х12МФ не предназначена для метания или проверки на изгиб. Если во время производства не были соблюдены правила закалки и выдерживания точности температур, то такая оплошность плохо повлияет на твердость сплава. Лезвие ножа можно будет легко сломать.

Нож «Наваха»

Изделие изготовленное из этого сплава будет долго служить хозяину при соблюдении двух условий:

- При производстве соблюдались все технологии.

- Владелец тщательно следит и ухаживает за своим инструментом.

А также Х12МФ может:

- Легко выполнять работу по строганию и полировке (используется на деревообрабатывающих заводах).

- Не требовательна к частой заточке.

- Легко выдерживает и сорокаградусные морозы и такую же жару.

- При воздействии на металл высоко температуры, сталь не портится и не коробится.

- Долгий срок службы. Такое свойство данной стали дает присутствие ванадия.

- Человек может самостоятельно провести заточку инструмента.

- Имеет сопротивляемость к коррозии.

- Не ломается, если сплав однороден по структуре.

Области применения

Этот вид стали и изделия из него применяют как в быту, так и в промышленности. В быту Х12МФ славится прекрасными и износостойкими лезвиями для ножей. Ножами из этой стали можно пользоваться как дома, так на охоте или рыбалке. Нежную зеленую поросль, камыш, тонкие ветки остро заточенная сталь перерубает легко. Главное не увлекаться и не разрубать кости им, и не использовать, как топор. Так как на его полотне потом появляются сколы. Это испортит не только эстетичность лезвия, но и его функциональность.

Нож из стали Х12МФ

Нож «Сурок»

Ножи из инструметальной стали Х12МФ требуют особого подхода в уходе за ними. Лезвие ножа обрабатывается минеральным маслом. Для заточки или правки его используются мелкозернистые алмазы, кожаные ремни и паста ГОИ. Правильно выбранный угол заточки – основа его остроты и износостойкости. Он равняется тридцати пяти градусом в наклоне.

Кроме того ниже будут приведены некоторые рекомендации по уходу за такими ножами:

- После использования нож промывается под водопроводной струей. Затем он протирается бумажной салфеткой. Потому что именно это изделие хорошо вбирает в себя влагу в отличие от ткани. А лезвие не должно ни в коем случае соединяться на долгое время с элементами воды для многоквартирных домов. Так как в ней содержится хлор, который обязательно войдет во взаимодействие с этим сплавом. На лезвии появятся пятна и он может потемнеть.

- Для того, чтобы он обрел первозданный вид, его необходимо смазать специальным составом, который продается в оружейном магазине.

- Раз в четыре месяца его необходимо полировать.

- Не использовать для его чистки посудомоечную машину. Иначе клинок может затупится или вообще повредиться.

- Его необходимо хранить в специальных ножах, которые шли к нему при продаже.

- Рукоять из древесины необходимо обрабатывать антисептиками, чтобы ее не повредили бактерии и грибки, для которых на является излюбленной пищей. А, если металлическая рукоять, то необходимо ликвидировать сколы и царапины. Если в этих местах появится ржа, то она в скором времени доберется и до лезвия.

А, чтобы доказать преимущество этого продукта из инструментальной стали марки Х12МФ перед другими изделиями, проводились многочисленные опыты. Данные из которых будут раскрыты ниже. Лезвие из дамасской стали зарекомендовало себя, как лучшее.

- Данным изделием были нарезаны канаты из синтетического волокна диаметром два сантиметра.

- Были нарезаны более сотни раз дубовые бруски.

- Многочисленные консервные банки были вскрыты этим ножом.

- Позвоночник и кости кабана были разрезаны данным лезвием.

- Лезвие, под своим давлением, разрезало вдоль газетный лист.

Подшипник из стали Х12МФ

Испытаниям были подвержены многие изделия из этого сплава. Он показал себя, как исключительно совершенный сплав, который когда-либо был произведен человечеством.

Применение в промышленности

Сталь Х12МФ нашла свое применение и в промышленности. Она необходима там, где изготавливаются такие инструменты, как:

- Волочильные доски.

- Формовочные штампы.

- Гибочные штампы.

- Калибровочные глазки пруткового металла для накатки резьбы.

- Секции сложной конструкции кузовных штампов.

- Из нее также изготавливаются штампы активных частей электрических машин.

- Части электромагнитных систем электрических аппаратов.

- Подшипники.

- Профильные ролики.

Штамп из стали Х12МФ

Сталь Х12МФ доказала, что является долговечным, износостойким металлическим сплавом, который послужит человечеству еще долгое время.

Сталь Х12МФ для ножей: состав и характеристики

Сталь Х12МФ создается при помощи холодной деформации с использованием изомеров хрома и вкраплениями различных элементов. В состав входят вольфрам, марганец, кремний, а также ванадий, который в среднем составляет до 0,2% от общей массы. Совокупность элементов обладает высокой прочностью, что обусловлено уровнем прокаливаемости и закаливаемости сплава.

Эти особенности обеспечивают феноменальную износостойкость стального полотна.

Также материал отлично шлифуется, поддаётся простой обработке давлением и нарезанием, благодаря чему из него легко изготовить клинок.

Рисунок 1. Хром, болванка стали Х12МФ и кованный нож из подобной болванки

Элементом, лежащим в основе легирования Х12МФ, выступает хром (Рисунок 1), который обеспечивает возможность применения холодного деформирования. Его используют для того, чтобы повысить режущие показатели, а также непосредственно стойкость ко всем механическим повреждениям. В свою очередь, за счёт этого повышается прочность, а также прокаливаемость, которая важна для создания габаритных матриц. Если содержание хрома находится в диапазоне от 2,5%, тогда прочность повышается выше стандартных показателей. Коробление при закалке сглаживает примесь марганца. Когда же содержание хрома превышает 12%, тогда появляются существенные недостатки при закалке. Они связаны с тем, что карбидная неоднородность сплава вместе с существенной склонностью к разрушению самих карбидов приводит к потере прочности, снижению срока эксплуатации. Поэтому при создании Х12МФ изготовители стараются не превышать отметку 12%.