Технологии подготовки металла к нанесению покрытия

Для обеспечения прочного и равномерного сцепления покрытия с поверхностью металл необходимо правильно очистить и подготовить. Основные виды загрязнений, которые необходимо удалить с поверхности детали:

- минеральные масла (средства для защиты от ржавчины, охлаждающие жидкости, смазки и пр.);

- органические загрязнители (краски, растительные и животные жиры, отпечатки пальцев);

- полировочные составы;

- твёрдые частицы (пыль, стружка);

- оксидная плёнка, окалина и ржавчина.

Для очистки металлов перед нанесением покрытия применяются различные методы, которые иногда комбинируются между собой.

Механическая очистка

В этом случае удаление твёрдых частиц, заусенцев, окалины и оксидов с поверхности детали осуществляется путём обработки абразивными материалами, пескоструйным или вибрационным методом. Особняком в этом списке стоит ультразвуковая очистка. При этом на поверхность детали воздействует множество небольших вакуумных полостей, образующихся в результате распространения высокочастотных (20–45 кГц) звуковых волн в жидкости, в которую погружена деталь. В качестве очищающей жидкости используется водный раствор щелочных моющих средств комнатной температуры. Ультразвуковая очистка очень эффективна для удаления твёрдых частиц, грязи и копоти. Для обработки мягких металлов часто применяется очистка водными растворами щелочных или слабых кислот, которые подаются к поверхности детали через распылительные форсунки под высоким давлением.

Полимерные покрытия

2.1. Материалы покрытия

Для защиты металлов от коррозии широкое применение находят полимерные покрытия. Они не только защищают металл от коррозионных и прочих химических воздействий, но и придают изделию отличные электроизоляционные, декоративные, антисептические и другие свойства. По сравнению с лакокрасочным и эмалевым полимерные покрытия имеют ряд преимуществ. Они более прочны, эластичны, лучше связаны с металлом; в процессе эксплуатации стираются и растрескиваются значительно меньше, чем эмали.

Металлопласты состоят из основы, металлической подложки и полимерного покрытия. Материалами основы чаще всего являются стальные или алюминиевые листы, придающие металлопластом необходимую прочность и жесткость. Достоинство стальных листов — высокая прочность и незначительный по сравнению с алюминием коэффициент температурного расширения. По сравнению со стальными алюминиевые листы имеют незначительную массу и более гладкую поверхность, более высокую стойкость в кислой среде и промышленной атмосфере.

В качестве металлической подложки в металлопластах используется цинковое покрытие, получаемое методом погружения в расплавленный металл или электрогальванизацией. Толщина электролитического цинка редко превышает 8-10 мкм. Особенно важна оцинковка на торцах и около отверстий, где полимерные покрытия могут отсутствовать.

К полимерным покрытиям предъявляются чрезвычайно высокие требования. Пластик должен быть стоек к истиранию, ударным нагрузкам, действию химических реагентов, температурным и климатическим условиям эксплуатации. Последнее требование является очень важным, поскольку все полимерные материалы в большей или меньшей мере подвержены атмосферному старению. При старении значительно ухудшаются диэлектрические свойства полимера, изменяется естественная окраска и снижается устойчивость к действию различных химических реагентов.

Кроме вида полимера, используемого при изготовлении металлопласта, очень важным является выбор типа (состояния) материала, изготовленного для нанесения на металл. Применяются четыре типа: пластизоль, органозоль, готовая пленка, порошок.

Пластизоль — это свободная или почти свободная от растворителей смола, дисперсированная в веществах, называемых пластификаторами. Пластизоль имеет пастообразный вид и применяется для нанесения толстых (свыше 80 мкм) покрытий. Наличие пластификаторов придает поверхности из пластизолевого покрытия относительную мягкость.

В органозоле количество пластификаторов меньше, а растворителя больше. Толщина покрытия органозолем составляет 30-50 мкм. Поверхность покрытия в этом случае тверже, чем при нанесении пластизоля.

Покрытие пленкой имеет ограниченное применение. Оно используется для изделий, эксплуатирующихся преимущественно внутри помещений, с целью улучшения декоративных свойств. Толщина пленки составляет 50-500 мкм.

Порошкообразные вещества, используемые для покрытий, относятся к системе покрытий без растворителя. Достоинством этого вида покрытия является полноценное использование материала и возможность доведения толщины покрытий до 150 мкм при отсутствии пористых участков и трещин.

Наиболее широко распространен в качестве покрытия для металлов поливинилхлорид (ПВХ). Он обладает рядом ценных качеств. Поливинилхлоридное покрытие позволяет получать толщины широкого диапазона и цветовой гаммы. Оно стойко к кислотам, щелочам, растворителям, имеет хорошие диэлектрические свойства, довольно высокую прочность и эластичность. Недостатком ПВХ является низкая теплостойкость. Максимальная температура длительной эксплуатации +80 ºС, кратковременная +100 ºС. Применяются три основных типа виниловых покрытий: органозоли, пластозоли и пленки.

Применение органозолей и пластозолей обусловлено их высокими физико-механическими свойствами, атмосферостойкостью, химической стойкостью и хорошей антикоррозионной защитой. Большим достоинством этих материалов является высокое содержание сухого вещества (в пластиках 95-100 %, в органозолях до 60 %), что позволяет при нанесении одного-двух слоев материала получать покрытия толщиной 60-300 мкм и более (пластизоли) и 50-80 (органозоли).

Пленочный ПВХ — это пластифицированная поливинилхлоридная смола с добавлением стабилизаторов, наполнителей и пигментов. Молекулы пластификатора, распределяясь между молекулами полимера, уменьшают силы сцепления в пленке (отсюда снижается прочность пленки) и придают молекулам полимера большую свободу передвижения. При этом повышается эластичность пленки.

Кроме пленок ПВХ в качестве покрытий применяются полиэтиленовые пленки. У них высокое сопротивление большинству агрессивных сред и их паров, растворителей, масел и т. п. Полиэтилен

незначительно адсорбирует влагу, в него почти не проникают водяные пары (примерно в 10 раз меньше, чем в поливинилхлоридные пленки). Диэлектрические свойства также намного превосходят показатели поливинилхлорида. Полиэтиленовая пленка практически не горит, а при высоких температурах только плавится.

Химическая очистка

Химическая очистка используется для удаления органических загрязнений, включая следы минеральных масел, отпечатки пальцев и т. д. с помощью растворителей. Чаще всего для подготовки металла к нанесению покрытия используются алифатические растворители. К этой группе относятся такие вещества, как бензин, ацетон, уайт-спирт. Использование некоторых растворителей, таких как трихлорэтилен и трихлорэтан (хлорированные углеводороды), запрещено или ограничено в большинстве стран мира из-за их неблагоприятного воздействия на здоровье человека. Существуют различные методы нанесения растворителя на поверхность металла. Так, некоторые детали погружаются в жидкость целиком, тогда как на другие состав распыляется. Некоторые растворители также можно использовать в газообразном состоянии. Это называется обезжиривание паром. Существуют и другие разновидности химической очистки. Так, при эмульсионной технологии удаление загрязнений осуществляется диспергированными в водном растворе органическими растворителями, содержащими эмульгаторы (поверхностно-активные вещества, препятствующие слипанию растворенного компонента). После этого заготовки подвергаются процедуре щелочной очистки для удаления с поверхности органических компонентов эмульсии перед нанесением покрытия. Нанесение осуществляется методом погружения или распыления с последующим ополаскиванием водой. Рабочая температура щелочных растворов составляет 50–84 °C.

Высокотемпературные покрытия

1.1. Материалы высокотемпературных покрытий

Эксплуатационная надежность машин ограничивается сроком службы деталей, работающих в экстремальных условиях, т. е. при повышенных температурах, давлениях и скоростях. Такими деталями являются сопловые лопатки газотурбинных двигателей, элементы поршневой группы двигателей внутреннего сгорания и т. д. Значительно увеличить срок службы таких деталей можно путем нанесения жаростойких покрытий, предохраняющих поверхность от высокотемпературного окисления, эрозии, разупрочнения основного материала.

Материалами высокотемпературных покрытий являются окислы, твердые соединения: карбиды, бориды, нитриды, силициды.

Тугоплавкие окислы. Альфа-окись алюминия (α-Al2O3) характеризуется высокой механической прочностью, имеет несколько модификаций, температура плавления 2050 °С.

В природе окись алюминия встречается в виде корунда, сапфира или рубина.

Окись бериллия (BeO) является стабильным, мало летучим соединением с температурой плавления 2570 °С. Ее температура плавления выше, чем у окиси алюминия, а механическая прочность несколько ниже, чем окиси алюминия. Благодаря высокому электросопротивлению, малыми электрическими потерями и низкой плотностью она является лучшим изолятором, нежели окись алюминия, особенно при высоких температурах (1700-2000 °С).

Окись церия существует в двух видах: Ce2O2 и CeO2. Последний более устойчив и плавится при температуре 2593-2737 °С. Хотя окись церия считается редкоземельным материалом, практически она встречается в земной коре чаще, чем цинк или олово.

Окись гафния HfO2 обычно присутствует в цирконийсодержащих минералах (2-7 %); как правило, окись гафния не отделяют от окиси циркония. Поскольку температура плавления HfO2 равна 2810 °С и она образует твердый раствор с окисью циркония (ZrO2 ), ее присутствие не ухудшает свойств ZrO2 . Чистая окись гафния — редкий и дорогой материал.

Окись никеля (NiO) – легко восстанавливаемый окисел. Его температура плавления 1949 °С. Окись никеля является единственным тугоплавким материалом, способным восстанавливаться до металлического состояния в атмосфере водорода. Объемные изменения, сопровождающие эту реакцию, столь велики, что вызывают разрушения изделий из NiO.

Окись тория (ThO2) — наиболее тугоплавкий, характеризуемый температурой плавления 3200 °С. Ограниченность ее применения определяется большой плотностью, высокой стоимостью, слабым сопротивлением тепловому удару.

Окись титана (TiO2) представляет собой химически стабильное кристаллическое вещество, плавящееся при 1840 °С. Она ценится как диэлектрик.

Твердые соединения — карбиды, нитриды, бориды и силицидыимеют сходные структуры, поскольку атомы азота и углерода находятся в позициях внедрения в решетке металла. Эти материалы обладают низким электросопротивлением; при этом большинство карбидов, боридов, нитридов отличаются высокой теплопроводностью и большой твердостью.

Карбиды являются самыми тугоплавкими веществами: 4 TaС* ZrC (tпл=3918 °С), 4 TaС*HfC (tпл=3928 °С). Карбид кремния (SiC) и карбид бора (BC) известны как абразивные материалы, а карбид титана (TiC) и вольфрама (WC) — как составляющие твердых сплавов.

Нитриды по своим свойствам похожи на карбиды, но их склонность к окислению больше, чем у карбидов. Наиболее стабильными нитридами являются HfN и ZrN. Эти материалы можно с успехом применять для работы в вакууме вплоть до температуры 1800°С. Будучи в контакте с углеродом, нитриды взаимодействуют с ним, образуя карбиды; обычно эта реакция протекает даже в атмосфере азота.

Бориды устойчивы в интервале температур 2000-3200 °С. Как правило, всем боридам свойственна малая летучесть, низкое электросопротивление, высокая твердость и хорошая теплопроводность. Бориды — одни из немногих материалов, которые достаточно стабильны и мало летучи при 2500° С, и поэтому могут быть эффективными жаропрочными материалами.

Силициды бора B6Si и B4Si пригодны для использования при высоких температурах и стабильны в течение длительного времени, при 1400 °С. Они обладают высоким сопротивлением тепловому удару. При окислении на них образуется защитное тело из боросиликатного стекла.

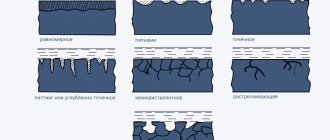

Разработанные жаростойкие и теплозащитные покрытия разделены на три группы (рис. 1):

- однослойные металлического типа CrAlYZr HfSi (рис. 1 а);

- двухслойные покрытия с внутренним металлическим CrAlYZrHfSi и внешним керамическим ZrO2 — Y2O3 (рис. 1 б);

- трехслойные покрытия с внутренним металлическим CrAlYZrHfS, промежуточным металлическим CrAlY; внешним керамическим ZrO2 — Y2O3 (рис. 1 в).

а б в

Рисунок 1 — Схемы жаростойких и теплозащитных покрытий: а — однослойных, б — двухслойных, в — трехслойных

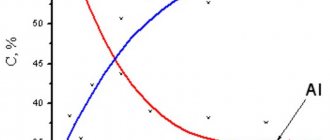

Общая толщина однослойных покрытий не превышает 150 мкм, двухслойных — 200 мкм и трехслойных — 300 мкм. Толщина внутреннего слоя в трехслойных покрытиях колеблется от 30 до 50 мкм, промежуточного 50-80 мкм, внешнего 80-120 мкм. Концентрация хрома, алюминия, натрия, циркония, гафния, кремния в жаростойком слое составляют соответственно 18-24 % мас, 10-130 % мас, 0,4-1,8 мас, циркония, гафния, кремния от 0,05 до 0,2 % мас.

Дополнительное легирование сплавов CrAlY цирконием, гафнием, кремнием позволило: с одной стороны, повысить жаростойкость однослойных многокомпонентных и композиционных жаростойких покрытий, а с другой стороны, замедлить диффузионные процессы на границах основы – демпфирующий внутренний слой – внешний керамический слой – и тем самым повысить ресурс покрытия в целом.

Еще более существенное замедление диффузионных процессов в слоях, составляющих покрытия, наблюдаются при выполнении промежуточного жаростойкого слоя в микрослойном варианте от 0,5 до 1 мкм. При этом оптимальные характеристики достигаются при концентрации дисперсных тугоплавких частиц (ZrO2 — Y2O3 , Al2O3 ) в микрослое от 0,3 до 1 % масс.

1.2. Технологические основы процессов газотермического напыления

В зависимости от источника теплоты различают следующие методы газотермического нанесения покрытий:

- газопламенное напыление,

- плазменное,

- электродуговая металлизация,

- детонационногазовое,

- вакуумно-конденсационное напыление.

Сущность процессов газотермического нанесения покрытий заключается в образовании направленного потока дисперсных частиц напыляемого материала и переносе их на поверхность обрабатываемого изделия при оптимальных для формирования слоя покрытия значения температуры и скорости.

Обобщенная схема процесса газотермического напыления представлена на рисунке 2.

Рисунок 2 — Схема процесса газотермического напыления: 1- сопловая часть генератора частиц; 2 — трехфазная струя (Ι — конденсированные частицы, ΙΙ — атомы распыляющего газа, ΙΙΙ — паровая фаза); 3 — покрытие; 4 — поверхность напыления; Φ — угол расхождения потока частиц; dпн — диаметр пятна напыления

Распыляемый материал в виде порошка, проволоки или стержня попадет в зону нагрева и диспергируется. Различают радиальную или осевую подачу материала. Нагретые частицы распыляют газом. Основное назначение газа-ускорение частиц в осевом направлении. Распыляющий газ при использовании проволоки или стержней может диспергировать расплавленный материал.

Покрытие формируется из порошковых частиц, находящихся в расплавленном состоянии с частичным расплавлением, нерасплавленных и частично затвердевших. При распылении проволоки и стержней покрытие формируется из расплавленных частиц с широким спектром дисперсности.

К потоку напыляемых частиц предъявляется ряд требований, обеспечивающих благоприятные условия для формирования покрытия:

- температура нагрева частиц должна быть достаточной для образования прочных адгезионных связей с поверхностью напыления. При невысоких скоростях частиц (50-500 м/с) температура нагрева должна быть выше температуры плавления материала. Высокие скорости частиц (800-1000 м/с) позволяют формировать покрытия при температурах, составляющих до 0,9 температуры плавления материала частиц;

- скорость частиц в потоке назначают в зависимости от их температуры. Она должна составлять 50-100 м/с (минимальная для расплавленных перегретых частиц, максимальная для нерасплавленных, находящихся в вязкопластичном состоянии);

- угол расхождения потока φ должен составлять 5-20 º. Минимальный угол расхождения обеспечивает получение компактных потоков частиц и возможность формирования покрытий.

Наиболее важные параметры распыляемого материала: физикохимические свойства, размеры порошковых частиц, диаметр стержня, проволоки.

Используют проволоку диаметром 0,5-5 мм. Скорость подачи проволоки выбирают максимальной для заданного режима работы (2-10 мм/с).

Параметрами, характеризующими внешние условия напыления, являются: давление окружающей среды; дистанция напыления; угол напыления; температура изделия, его форма и размеры; скорость перемещения пятна напыления.

1.3. Газопламенное напыление

Газовое пламя получают посредством сгорания горючих газов в кислороде или на воздухе. В качестве горючих газов для напыления покрытий используют: ацетилен ( C3H3 ), метан (СH4 ), пропан (C3H8), бутан (C4H10), водород (H2) и др. Физико-химические свойства горючих газов представлены в таблице 1.

Таблица 1 — Физико-химические свойства горючих газов

| Горючий газ | Относительная плотность по воздуху | Теплотворная способность при 25 ºС и 0,1 МПа, Мдж/м³ | Теплота выделения при нейтральном сгорании, Мдж/м³ | Скорость распространения пламени в смеси с кислородом, м/с | Температура газового пламени в смеси с кислородом, °К |

| Ацетилен | 0,91 | 56,5 | 18,5 | 13,5 | 3100-3200 |

| Метан | 0,56 | 35 | 1,4 | 3,3 | 2000-2100 |

| Пропан | 1,57 | 93,5 | 12,6 | 3,7 | 2400-2700 |

| Бутан | 2,1 | 125,1 | – | – | 2400-2700 |

| Водород | 0,07 | 10,8 | – | 8,9 | 2000-2100 |

В качестве распыляемого материала при газопламенном напылении используют порошок, гибкие шнуры в полимерной оболочке, заполненные порошками, а так же порошковые проволоки в металлической оболочке. Распыляемый материал подают по оси газопламенной струи внутрь факела (рис. 3).

Рисунок 3 — Принципиальная схема газопламенного напыления: 1 — сопло, 2 — газовый факел; 3 — покрытие; 4 — подложка

К технологическим параметрам, оказывающим наибольшее влияние на эффективность процесса, относятся: диаметр газового сопла, диаметр отверстий на периферии сопла, угол наклона оси отверстий к оси распылителя.

Давление транспортирующего газа выбирают в пределах 0,1-0,2 МПа, расход газа 0,3-0,6 м³/ч, скорость подачи 180-500 м/ч, масса расходуемого материала 5-30 кг/ч.

Дистанция напыления составляет 100-200 мм, скорость перемещения пятна напыления 0,2-0,3м/с. При порошковом напылении температура распыляемого материала не превышает 2200 ºС, при проволочной 2700 ºС.

Создаются распылители, обеспечивающие ускорение газопламенных потоков до сверхзвуковых и даже гиперзвуковых скоростей. В качестве материала используются мелкодисперсные порошки. Это может обеспечить получение покрытий с низкой пористостью (2-3 %), с порами малого размера (менее 10 мкм), и шероховатостью Rz 25…30 .

К недостаткам метода газопламенного напыления следует отнести: наличие в струе активных газов, взаимодействующих с напыляемыми материалами; низкие значения эффективного КПД нагрева порошковых частиц (1..15 %); невысокое качество покрытий из порошковых материалов.

1.4. Электродуговая металлизация

Процесс осуществляется путем плавления электрической дугой материала покрытия при одновременном его распылении газом. Наиболее широкое распространение получила двухэлектродная схема (рис. 4).

Рисунок 4 — Схема процесса двухэлектродной электродуговой металлизации: 1 — электрическая дуга; 2 — электроды; 3 — сопло; 4 — механизм подачи; 5 — контактные устройства; 6 — напыляемая смесь

Распыляемый материал в виде электродной проволоки 2 диаметром 1,0-5,0 мм подается механизмом подачи 4 в зону горения дуги 1. Напряжение от источника питания подается к контактным устройствам 5. Между скрещивающимися электродами расположено сопло 3, предназначенное для создания скоростного распыляющего потока газа. Для этих целей используют сжатый газ: азот, аргон и др. Газовая струя срывает расплавленный металл с торцов проволок, диспергирует и образует поток наплавляемых частиц совместно с распыляющим газом.

На ряду с двухэлектродными применяют и трехэлектродные схемы металлизации. Электродные проволоки располагают по образующим усеченного конуса под углом 120º и используют переменный трехфазный ток.

Наибольшее влияние на процесс распыления оказывают форма и размеры сопла. В основном применяют цилиндрические сопла диаметром 3-6 мм.

Широкое применение электродуговая металлизация получила при формировании коррозионностойких покрытий различных строительных сооружений. Формируют покрытие из алюминия и цинка. В качестве износостойких покрытий применяют стали, бронзы и др.

Достоинствами метода являются: высокое значение энергетического КПД распыление, достигающее 70-90 %; высокая производительность до 50 кг/ч; возможность получения качественных покрытий с высокой адгезионной прочностью и низкой пористостью.

Недостатками метода являются: взаимодействие частиц с активной газовой фазой и насыщение напыляемого металла кислородом и азотом; ограниченное применение метода только электропроводящими материалами.

1.5. Вакуумное конденсационное напыление покрытий

Покрытие при вакуумном конденсационном напылении формируется потоком частиц, находящихся в атомарном, молекулярном или ионизированном состоянии. Поток частиц получают распылением материала различными способами: термическим испарением материала из твердого или расплавленного состояния; взрывным испарениемрасплавлением; ионным распылением твердого материала.

Процесс вакуумного конденсационного напыления принято рассматривать, состоящим из трех стадий: переход конденсируемой фазы (твердой или жидкой) в газообразную (пар); формирование потока и перенос частиц на поверхность конденсации; конденсация паров на поверхности напыления и формирование покрытия.

Процесс осуществляют в жестких герметичных камерах при давлении 13,3-13,3· 10-3 Па (рис. 5). Наиболее высокое давления пара, достигающее 13,3 Па и более наблюдается вблизи поверхности испарения. Это и обусловливает перемещение частиц в направлении поверхности изделия, где давление паров минимально.

Рисунок 5 — Схема процесса вакуумного конденсационного напыления: 1 — экран; 2 — нагнетатель рабочего газа; 3 — покрытие; 4 — напыляемое изделие; 5 — заслонка; 6 — поток напыляемых частиц; 7 — подвод энергии распыления; 8 — распыляемый материал; 9 — вакуумная камера; 10 — базовая плита

Введение в камеру активных газов позволяет перейти к способу вакуумного реакционного нанесения покрытий. Частицы в потоке или на поверхности конденсации вступают в химическое взаимодействие с активными газами (кислородом, азотом и др.) и образуют соответствующие соединения: оксиды, нитриды и др.

Термическое испарение материала осуществляется при его нагреве выше температуры плавления. Для большинства материалов эти температуры превышают 1000-2000 ºС. Нагрев материала осуществляется в испарителе, назначение которого — удерживать расплавленный материал до достижения вакуума 1-100 Па и обеспечивать минимальные тепловые потери. Например, применение керамических тиглей снижает мощность источника теплоты по сравнению с медными водоохлаждаемыми в 4-6 раз. В то же время медные тигли позволяют испарять материалы без изменения их состава. Применение одновременно нескольких тиглей позволяет получать покрытия сложные по составу и с высокой равномерностью по толщине.

1.6. Детонационно-газовые покрытия

Детонационно-газовое покрытие предполагает использование специфических источников нагрева, распыления и ускорения напыляемых частиц.

Рисунок 6 — Схема процесса напыления: 1 — камера зажигания, 2 — воспламенитель; 3 — ударные волны; 4 — детонационная волна; 5 — камера; 6 — горючая смесь; 7 — дульное пламя; 8 — поток напыляемых частиц

В камеру зажигания 1 подают заданное количество смеси газов, например, C2H2 + O2 + N2 . При помощи мощного электрического разряда через воспламенитель 2 поджигают смесь. По объему газов распространяется пламя с увеличивающейся скоростью. Возникает ударная волна 3. Горение переходит в детонацию. С этого момента по стволу камеры 5 распространяется детонационная волна 4, представляющая комплекс ударной волны и химической реакции.

В ударной волне газ сжимается до давления нескольких десятков атмосфер, а температура повышается до нескольких тысяч градусов и становится значительно больше критической температуры, при которой смесь вступает в реакцию.

После достижения детонационной волной открытого конца ствола детонационная волна разрушается и образуется дульное пламя 7. Продукты детонации начинают истекать из ствола в виде сверхзвуковой струи. Температура и давление продуктов детонации в стволе уменьшается.

При истечении продукты детонации увлекают напыляемые частицы. Формируется двухфазный поток, состоящий из продуктов детонации и напыляемых частиц. Двухфазный поток неоднороден как по длине, так и по сечению ствола. Продукты детонации нагревают и ускоряют напыляемые частицы. После выхода двухфазного потока из ствола продукты детонационных покрытий резко расширяются. Их температура, скорость и плотность уменьшаются по мере удаления от ствола. Вблизи поверхности обрабатываемой детали поток газа тормозится и затем растекается вдоль преграды.

При напылении материалов однородного химического состава покрытие может формироваться из практически полностью расплавленных частиц и из смеси расплавленного и нерасплавленного материалов.

Время цикла состоит из трех составляющих: времени, необходимого для заполнения камеры ствола газовой смесью; времени взрыва и выброса продуктов детонации и порошков и времени продувки камеры и ствола. Обычно время одного цикла составляет 0,2- 0,5 с. В течение одного цикла на поверхность переносится 30-40 мг распыляемого материала. При одном цикле образуется единичное пятно диаметром 20-30 мм и толщиной 10-30 мкм.

Различают установки одноствольные и многоствольные, последние обеспечивают повышение производительности. Большое влияние на эффективность процесса оказывают диаметр ствола (8-40 мм) и его длина 1200-2000 мм.

Достоинствами детонационно-газового напыления является:

- высокое качество покрытия;

- увеличение усталостной прочности, обусловленное наклепом;

- умеренный нагрев изделий при их напылении (t<300ºC);

- достаточно высокая производительность (1-10 кг/ч);

- широкая номенклатура распыляемых материалов;

- невысокая чувствительность к состоянию исходной поверхности напыления (подогрев, загрязнение, шероховатость);

- неограниченность размеров и формы изделий. Например, напылению подвергают как крупные изделия (длиной до 10 м, диаметром 2-3 м, массой до 4 т), так и мелкие (хирургический инструмент, сверла, метчики и т. п.).

В качестве недостатков следует отметить:

- затрудненность нанесения покрытий на изделия, имеющие большую поверхность и высокую твердость (HRC>60);

- затрудненность напыления покрытий из порошков с невысокой плотностью (карбиды титана и т. д.);

- невозможность напыления внутренних поверхностей на глубину, превышающую диаметр входного отверстия;

- высокий уровень шума (140 дБ и выше);

- необходимость применения герметичных боксов и дистанционного управления процессом;

- достаточно высокая стоимость оборудования.

1.6.1. Применение детонационных покрытий

Сфера применения детонационных покрытий весьма велика. Номенклатура деталей с детонационными покрытиями непрерывно расширяется. Детонационный метод покрытий, вначале проверенный и успешно освоенный в авиационной и космической промышленности, нашел широкое применение в других отраслях.

Существенным доводом в пользу применения детонационных покрытий является возможность получения конструкций, обладающих малым весом в сочетании с высокой износостойкостью. Эффект усиливается тем, что технологический процесс детонационного нанесения покрытий практически не изменяет первоначальной конфигурации детали и не оказывает заметного воздействия на микроструктуру материала, вследствие локального термического воздействия. Сама деталь редко нагревается до температуры выше 200ºС. При необходимости температуру детали снижают путем ее обдува углекислотой или воздухом. Благодаря этому можно наносить покрытие на детали, изготовленные с высокой точностью и ее сохранением.

На некоторые поверхности деталей из легкоплавких материалов (например, на внутреннюю поверхность втулки из алюминиевого сплава диаметром около 10 мм) качественно нанести покрытие можно только детонационным методом, поскольку другие газотермические методы требуют расположения деталей в зоне интенсивного нагрева.

Наибольшее распространение детонационные покрытия нашли в области повышения ресурса работы лопаток турбин авиационных двигателей, компрессоров и т. д.

Детонационные покрытия способствуют внедрению более легких сплавов в конструкции двигателей и узлов самолетов. Например, покрытие на основе карбида вольфрама позволило успешно применить титановые лопатки в турбореактивных двигателях. Применение рычагов из алюминиевых сплавов с изнашиваемыми поверхностями, покрытыми твердыми сплавами, позволили снизить общий вес самолета.

В машиностроении основной задачей применения детонационных покрытий является уменьшение износа трущихся сопряженных деталей различного назначения. Возрастающие скоростные, тепловые и силовые нагрузки требуют от материалов движущихся частей машин сочетания весьма противоречивых свойств: малой массы и высокой прочности, жаростойкости и жаропрочности, износостойкости, низкого коэффициента трения и т. п.

Опыт использования детонационных покрытий на основе окиси алюминия показал, что они имеют высокую износостойкость в широком диапазоне нагрузок и скоростей трения в сочетании с различными материалами. Сравнительные испытания подшипников скольжения, рабочая поверхность которых была покрыта износостойким покрытием и работающих в коррозионной среде, показали увеличение срока службы в 30 раз.

Использование детонационных покрытий для инструмента позволяет решить задачу оптимального сочетания жесткости и износостойкости. Обладая высокой твердостью и прочностью сцепления с основой, нанесенные покрытия из твердого сплава и окиси алюминия позволят получать качественные кромки у режущих инструментов различного назначения.

Так, срок службы режущих лезвий, применяемых для резки пластмасс, резины, бумаги и покрытых слоем твердого сплава на основе карбида вольфрама толщиной 0,05 мм, повышается от 3 до 12 раз.

Детонационные покрытия из твердого сплава, нанесенные на поверхность вставок из углеродистых сталей, используемых в качестве зубьев пилы при резке картона, асбестовой ткани и подобных материалов увеличивают срок службы в 50 раз.

Детонационные покрытия на ножах для резки стекловолокна увеличивают срок их службы от 10 до 20 раз.

Трубчатые сверла с покрытием на основе карбида вольфрама, предназначенные для прошивки отверстий с помощью ультразвука, прослужили в 50 раз дольше обычных инструментов.

При волочении проволоки через фильеры, покрытые окисью хрома, стойкость повысилась в 3-7 раз.

Пуансоны с детонационными покрытиями по сравнению с хромированными стальными обладают от 10 до 20 раз большим сроком службы.

Электрохимическая очистка

Электроочистка осуществляется в щелочном электролите, через который пропускается постоянный ток. Деталь подключается к аноду либо катоду. Этот метод сочетает в себе эффекты химической и механической очистки пузырьками газа, которые образуются на поверхности детали в результате электрохимической реакции. Электрохимическая очистка позволяет удалить органические загрязнения, въевшиеся в поверхность детали, твёрдые частицы, приставшие к поверхности, и оксиды. В конце заготовка ополаскивается водой и промывается кислотным раствором. Существует несколько разновидностей электроочистки.

Анодная (обратная)

В этом методе деталь подключается к положительно заряженной стороне блока питания. Происходит следующая реакция: 4[ОН] = 2H2O + O2 + 2e На поверхности детали образуются пузырьки кислорода, что способствует очищающему эффекту.

Катодная (прямая)

В этом случае подключается к отрицательно заряженной стороне БП. На поверхности анода происходит следующая реакция: 4H2O + 4e = 4[OH] + 2H2 В процессе выделяются пузырьки водорода в количестве, вдвое превышающем количество кислорода в первом методе. Катодная более эффективна, чем анодная, за счёт более интенсивного выделения газа. Недостатками этого метода являются возможное отложение примесей на поверхности металла и хрупкость детали, вызванная диффузией водорода.

Комбинированная

В этом методе деталь поочерёдно подключается к аноду и катоду через контролируемые интервалы времени. Метод сочетает в себе преимущества как анодной, так и катодной технологии.