17.03.2020

- Признаки, что инструмент затупился

- Особенности работы сверл и от чего зависит угол заточки

- Основные элементы оснастки

- Особенности: под каким углом затачиваются сверла различного вида

- Как правильно выбрать угол заточки сверла для стали или другого металла

- Приспособления и оборудование для заточки

- Правила заточки

- Выполнение операции

- Меры безопасности

- Контроль качества

- Общие рекомендации на видео

Во время металлообработки, вне зависимости от станка и квалификации токаря, любой инструмент начинает тупиться. Притупление режущих кромок может привести к нагреву заготовок, а также к неаккуратному исполнению. Но необязательно каждый раз покупать новую, острую оснастку, можно исправить ситуацию самостоятельно, в домашних условиях. В статье расскажем, какой правильный угол заточки сверла по металлу соответствует ГОСТу, приведем таблицу значений.

Признаки, что инструмент затупился

Сперва объясним, почему необходимо следить за состоянием оснастки. Если она плохо заточена, то со временем из-за постоянного механического и термического воздействия она может сломаться прямо в процессе металлообработки. К чему это приведет:

- к порче заготовки, ведь внутри отверстия остается обломок, который затем сложно вытащить;

- к повреждению рук или другого незащищенного участка тела токаря, если осколки разлетятся в стороны.

А вот к чему может привести продолжение обработки с резцом, который уже отработал свой срок эффективности:

- к резкому снижению производительности работы – одна и та же процедура будет занимать в несколько раз больше времени, в результате не будет достигнут окончательный эффект, снизится класс точности металлообработки;

- к повышенному перегреву – во время трения и заготовка, и резец начинают нагреваться, а любой металл имеет температуру, в которой он деформируется;

- к работе «вхолостую», то есть вращательные движения инструмента ни к чему не приведут – это может быть достигнуто только в случае окончательного затупления, наиболее часто происходит с короткими изделиями;

- к заклиниванию всего станка – убирать заготовку сложно, иногда просто невозможно вытащить осколок из отверстия, поскольку он начинает там расплавляться – такой исход наиболее часто ожидает длинные сверла;

- некоторый металл после горения сильно закаляется (реакция трения приводит к изменению физических свойств по причине преобразований во внутренней кристаллической решетке) – его очень трудно затем обрабатывать другими инструментами, по сути, проходит частичный, местный процесс закалки.

Чтобы не допустить таких неприятных последствий, перед каждым новым циклом сверления требуется осматривать всю оснастку на пригодность. Регулярные проверки и слежение за состоянием угла заточки при вершине сверла помогут избежать подобных последствий. Необязательно проводить инструментальный анализ, чтобы понять, что резец стал непригодным. Вот по каким признакам можно определить «на глаз», что он нуждается в затачивании:

- появился явно заметный блеск граней заточки – при закруглении материал блестит, что делает его головку заметнее, она отличается от остальных частей (от хвостовика и основного цилиндра);

- возникновение цвета побежалости режущего инструмента – он может стать, например, черно-синим, такой эффект получается из-за сильного изменения температуры, аналогичный процесс с оттенком металла вы можете заметить у отходящей металлической стружки при резке;

- нагрев в процессе работы – безусловно, он будет происходить и при самом остром сверле, но во время эксплуатации заступившегося это будет в несколько раз заметнее;

- увеличение усилий при использовании для аналогичной процедуры – особенно актуально при сверлении ручным инструментом (электродрелью), потому что подача осуществляется не механизмом, а непосредственно самим человеком, то есть мастер просто будет сильнее давить на прибор;

- скрипящий звук уже свидетельствует о том, что заточка не поможет – такой резец стоит просто выкинуть, он сточился до неисправного состояния;

- грубой оценкой можно считать пальпацию пальцем, под подушечкой будет чувствоваться круглый край – острота кромки очень легко определяется, но человек, который мало знаком с точением, не всегда с первого раза сделает правильный вывод;

- на режущей поверхности могут появиться различные дефекты – сколы, заусенцы и пр., притом что ранее при этих же составляющих (станок, металл, сверло, мастер) все было отлично;

- можно увидеть износ, если использовать увеличительное стекло.

Дадим совет, на что обратить внимание в особенности. В самую первую очередь в любом сверле становится непригодной к использованию центральная часть и крайние угловые кромки, потому что они испытывают наибольшее термическое воздействие. После нагрева сталь становится мягче, проще деформируется. К тому же, чем шире радиус, тем больше материал среза, то есть на них максимальная нагрузка. Центральная часть не участвует в функции резания, а скорее раздвигает материал. Чтобы центр не испытывал больших нагрузок и не изнашивался в ускоренном режиме, рекомендуется просверлить резцом меньшего диаметра подготовительное отверстие (черновое), а затем при втором проходе обязательно применять мыльные эмульсии для охлаждения или в самом примитивном варианте – воду.

Технология и методика сверления нержавеющей стали

Первое и самое важное, что нужно запомнить: сверлить нержавейку нужно только с использованием охлаждающей смазки и специальными сверлами. Что касается толщины материала, подвергаемого обработке, здесь технология предусматривает следующее:

- Нержавейку, толщина которой находится в пределах 1–2 миллиметров, можно просверлить обычными сверлами по металлу. В этом случае угол заточки инструмента должен соответствовать 120 градусам, а обороты электродрели не должны превышать 100 в минуту.

- Миллиметровый и более тонкий слой нержавейки лучше просверлить оснасткой ступенчатого типа. Она обеспечивает ровный канал, где нет заусенцев и задиров на кромке.

- Получение отверстий в нержавеющей стали с толщиной более 6 мм лучше проводить специализированными резцами в два этапа. Вначале нужно просверлить металл тонкой оснасткой с диаметром в 2–3 мм, а затем довести до нужного диаметра финишным сверлом.

Если стружка нержавейки начинает приобретать темные оттенки и становится мелкой, это сигнализирует о том, что режущие кромки затупились и перегреваются. Работать в таком режиме нельзя.

Особенности работы сверл и от чего зависит угол заточки

Безусловно, при выборе режущего инструмента мастер должен учитывать множество факторов, ведь вариантов исполнения и типоразмеров большое количество. Исходя из особенностей, подбирается не только резец, то и тип металлообработки. Каждый процесс обладает своими особенными характеристиками.

Они зависят от:

- Материала, по которому вы работаете. Одни стали имеют повышенную твердость, другие могут быть хрупкими, третьи – податливыми и мягкими.

- Качеств самого сверла – здесь работают аналогичные правила.

- Задач токаря – какой размер, а также класс точности необходимо обеспечить.

Исходя из этого и некоторых других факторов, выбирается режим сверления – когда подбирается оптимальное давление и обороты, иными словами, подача и скорость вращения инструмента. Если мы говорим о сверлении электродрелью, то такие показатели рассчитать достаточно сложно. Но в случае с работой со станками (сверлильными, токарными) этот показатель очень важен. Удобнее всего заниматься с оборудованием с ЧПУ, поскольку пульт управления автоматизирует множество процессов, в том числе расчет и выставление вышеприведенных параметров. Купить приборы для фрезерной, токарной обработки металла с ЧПУ можно на сайте компании .

Под каким углом затачивать сверло – также зависит от того, какую цель преследует токарь, а также с каким материалом он работает. Приведем такой пример. Если обрабатываемая заготовка изготовлена из очень твердого сплава, а резец обладает чрезмерно острой кромкой, то велика вероятность, что она просто сломается при нажатии. Выйти из этого положения можно двумя способами:

- сменить угол заточки на более тупой;

- сделать предварительную черновую обработку – просверлить маленькое отверстие на этом месте.

Ниже расскажем более подробно о рекомендациях выбора.

Особенности различных видов заточки сверл

Правильность выбранного метода зависит от точной оценки износа отдельных элементов. Наибольшему износу подвергаются:

- задняя или передняя поверхность;

- перемычка;

- установленные углы;

- снятая фаска.

В зависимости от степени износа одного из параметров или одновременно нескольких выбирают вид заточки, способный устранить эти недостатки.

Чтобы добиться качественного результата сверления необходимо правильно выбрать диаметр сверла, форму режущей кромки. Для поддержания её в рабочем состоянии, придания необходимой формы следует правильно выбрать способ (вид) заточки.

- НП – предполагает последовательное подтачивание поперечной кромки. Это позволяет уменьшить её длину, тем самым снизить величину внешних нагрузок, увеличить срок нормальной работы сверла.

- НПЛ – этот вид предполагает обработку поперечной кромки и ленточки. Что приводит к уменьшению поперечного размера ленточки. Такая обработка способствует получению требуемого заднего угла. Это уменьшает силу трения режущей кромки о поверхность металла;

- ДП – относится к категории двойной заточки. Правильное применение позволяет получить одну поперечную и четыре дополнительных режущих кромки.

- ДПЛ – такая обработка свёрл по металлу предполагает последовательное подтачивание ленточки. В результате создаются лучшие условия для отвода тепла, повышается надёжность и долговечность.

Все виды обработки направлены на создание оптимальных условий при проведении сверления. Описание правил и характеристик заточки установлены соответствующими стандартами. Все параметры заточки сверла по металлу сведены в единую таблицу. В ней приведена геометрия применяемых форм режущей кромки для различных условий резания. Перечисленные виды заточки позволяют производить качественное восстановление параметров режущей части инструмента диаметром до 100 мм.

При применении перечисленных методов очень важно учитывать параметры металла, из которого изготовлен инструмент. Это необходимо для правильного выбора точильного инструмента (шлифовального круга). Например, для качественного восстановления свёрл изготовленных из быстрорежущей стали специалисты советуют применять электрокорундовый шлифовальный круг. Если сверло изготовлено из твердосплавных материалов, целесообразно производить обработку кругом с алмазным напылением. Операция восстановления параметров приводит к существенному нагреву детали, особенно его режущей кромки. Поэтому этот процесс необходимо проводить поэтапно с применением охлаждающей жидкости.

Особое внимание следует уделить восстановлению основных параметров сверла в условиях домашней мастерской. Необходимо обеспечить высокое качество следующих показателей:

- одинаковую длину кромок и ленточки (измерение можно произвести имеющимся мерительным инструментом);

- остроту обеих кромок (проверка проводится визуально);

- значения обоих углов (переднего и заднего).

Для упрощения последней задачи многие мастера изготавливают самостоятельные шаблоны, которые обеспечивают требуемый угол заточки. Точное соблюдение этих параметров, правильная подточка перемычки существенно увеличивает срок службы сверла.

Однако существуют определённые виды свёрл, специфика которых значительно затрудняет процесс заточки. Проблемы с заточной спирального сверла или ступенчатого, связаны со сложной геометрией их конструкции. Поэтому заточку таких инструментов производят на специальных станках с применением разработанного оборудования.

Особую сложность представляет заточка ступенчатых свёрл по металлу. Такую заточку можно провести только с использованием специального инструмента и большого опыта. Однако следует отметить, что основное количество такого инструмента вообще не подлежит повторной заточке.

Не один из методов не применим к свёрлам с алмазным напылением или другими твёрдыми насадками.

Основные элементы оснастки

Инструмент состоит из следующих частей:

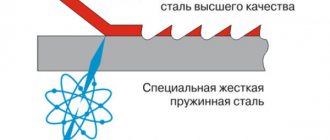

- Рабочая. Это винтовой цилиндр с несколькими витками (заходами). Они образуют канавки и зубья, их также называют перьями. Их задача – обеспечение самого процесса резания.

- Калибрующая. Она ответственная за то, чтобы удалять металлическую стружку из зоны металлообработки. Ее образует лента, которая направлена вдоль основного хода сверла.

- Соединительная. Ее также называют шейкой. Ее используют в двух назначениях – для выхода из шлифовальной зоны, а также для того, чтобы проставлять маркировку на фрагменте, который не стирается и не закрывается тисками.

- Хвостовая. Данную часть коротко именуют «хвостовик». Она может быть выполнена в виде гладкого цилиндра или типом «конус Морзе». Завершает ее поводок или лапка. Задача – фиксация оснастки в специальных зажимах.

Что такое сверло и как его заточить

Для выполнения сверлильных работ выпускаются специальные инструменты, самым распространенным из которых является сверло.

Внимание! Для работы с различными материалами выпускаются специальные сверла с разным углом заточки сверла. Кроме того, на углы заточки влияет структура материала

Но обо всем по порядку

Кроме того, на углы заточки влияет структура материала. Но обо всем по порядку.

Различные способы заточки

Сверлом называется режущий инструмент, выполняющий процесс резания за счет вращательного движения при осевой подаче.

Сверла применяются не только для изготовления сквозных отверстий различных диаметров, но и для рассверливания уже существующих отверстий.Применяя сверло, вы можете просверлить сквозное отверстие, сделать углубление нужного диаметра, выполнить сверловку на требуемую глубину.

Но для выполнения перечисленных работ вам понадобится сверло нужного диаметра.

К тому же сверло должно быть правильно заточенное.

Различные способы заточки под определенный материал

А для того чтобы узнать, как заточить сверло, надо уточнить, для какого материала инструмент будет использоваться.

Конструктивно сверла выпускаются спиральные, плоские или перовые, кольцевые, центровые, для глубокого или одностороннего резания. Спиральные сверла выпускаются различных диаметров. Диапазон 0,1…80 мм при длине рабочей части до 275 мм. Плоские сверла используются для изготовления отверстий большого диаметра на большую глубину. Конструктивно режущая часть выполнена в виде лопатки, крепится к державке. Кольцевые сверла выполнены в виде пустотелой трубы, у которой работает узкая кольцевая режущая часть. Центровые сверла используются для центровки деталей при точении. Но все перечисленные инструменты в процессе работы тупятся. А раз сверла тупятся, их надо затачивать. А чтобы узнать, как правильно заточить сверло, надо представлять, для какого материала будет использоваться инструмент и од этого менять угол наклона заточки. Реже всего тупятся сверла при работе по дереву. Если вы используете сверла при сверловке только по дереву, то такие сверла не требуют заточки на протяжении нескольких месяцев или лет

Надо только бережно относиться к их хранению и использованию. Для нас же важно научиться затачивать сверла при работе по металлу, бетону

Особенности: под каким углом затачиваются сверла различного вида

Задача процедуры – восстановление прежних форм резца. Есть наиболее стандартная геометрия. Она называется нормальная или одинарная, маркируется как Н. В ходе нее формируется одна или две режущие кромки с уклоном под 118-120 градусов. Данный вид затачивания характерен для оснастки, которая в диаметре не превышает 1,2 см.

Такие варианты как НП, НПЛ, ДП и ДПЛ можно использовать на сверлах еще более узких – до 0,8 см в сечении. В ходе них затачивается поперечный край, чтобы уменьшить на него нагрузку. А также снижается ширина ленточки, это решает две проблемы:

- снижается сила трения, а значит, нагрев;

- дает большую эффективность сверлению.

Проверка правильности заточки сверла

- угла между перемычкой и режущей кромкой;

- угла вершины;

- длины рабочих граней.

Подобный угломер можно изготовить из обычного металлического транспортира. Лишнюю часть следует отрезать, потому как при точении сверл по металлу углы до 30° не применяются.

Контроль заднего угла осуществляется опосредованно через определение угла заострения.

Для самостоятельного изготовления шаблона достаточно перенести требуемые углы на лист металла. В качестве эталона можно применить новое, еще не использованное изделие.

Для проверки правильности заводской заточки заготовка из любого мягкого металла просверливается на глубину 1 см, после чего замеряется диаметр полученного отверстия. Он должен в точности соответствовать заявленному типовому размеру сверла.

Неправильное восстановление рабочих кромок, если клинья их несоразмерны друг с другом либо заточены они под различными углами по отношению к оси инструмента, вызовет биение сверла. В итоге диаметр отверстия будет большим.

Также правильность заточки можно легко выявить по типу стружки, выходящей при сверлении металла. При разбежке в углах инструмент будет заходить туго, придется прикладывать значительно большие усилия для погружения его в металл.

Как правильно выбрать угол заточки сверла для стали или другого металла

Основной критерий уклона – материал заготовки. Он оценивается по следующим характеристикам:

- твердость – чтобы не сломать кончик;

- хрупкость – нельзя допустить образования сколов или трещин;

- вязкость или плотность.

Второй критерий – из чего создан сам резец. Приведем пример. Инструмент из прочного сплава желательно затачивать под 120 градусов. И в зависимости от того, с чем предстоит работать, его можно варьировать. Например, для дерева, пластмасса, а также алюминия и других мягких пород необходимо брать максимально острый угол, в то время как прочные, а также очень пористые структуры требуют более тупого уклона.

Если инструмент имеет особую конструкцию, например, спираль, то подход несколько отличается. У них есть широкие канавки, которые предназначены для отвода стружки. Углы заточки спиральных сверл – 45 градусов, но при вершине он должен быть не менее, чем 120-140.

Делаем вывод: ориентироваться необходимо на конструктивные особенности изначального резца, что к ним относится:

- Величина переднего наклона. Измеряется между касательной линией к наружной поверхности режущей кромки.

- Аналогичный параметр для задней плоскости.

- Ширина ленточки. Расстояние между двумя заточенными краями.

Если вы правильно выберете эти три параметра, то гарантируете:

- простоту работы – минимум усилий и времени;

- повышенную точность и чистоту – отсутствие сколов, заусенцев;

- длительный период износа.

Таблица углов заточки сверла для разных материалов: работаем по меди, алюминию, пластмассе

Общие рекомендации:

- Если вы имеете дело со сталью, необходимо смотреть на ее состав. Обычные и низколегированные сплавы требуют диапазон от 116 до 118 градусов. Таким же образом стоит затачивать оснастку для чугуна. Если это более прочные стальные заготовки, то они требуют 130-140°.

- Титан можно резать в большом спектре – от 90° до 120°, это зависит уже от конкретной марки, величины присадок.

- Алюминиевые, латунные сплавы и другие мягкие металлы стоит обрабатывать в диапазоне углов 120-130°. Допустимо отклонение на 2 единицы в одну или другую стороны.

- Дерево или некоторые тонкие листы пластмассы не любят таких больших значений, 90-100° им вполне хватит, а то и меньше.

- И всего от 50 до 70 градусов нужно для оргстекла или эбонита.

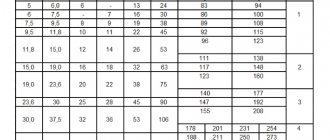

Посмотрим сводную таблицу, но заранее отметим, что более точный параметр выбирается в зависимости от конкретной марки:

| Материал | Рекомендуемый угол, ° |

| Чугун и стальные заготовки с низким легированием | 116 – 118 |

| Поковки и закаленная сталь | 125 |

| Латунь, мягкая бронза | 130 – 140 |

| Медь | 125 |

| Алюминий, баббит | 130 – 140 |

| Силумин | 90 – 100 |

| Сплавы с ведущим компонентом магний | 110 – 120 |

| Эбонит, целлулоид | 80 – 90 |

| Мрамор и другие породы повышенной хрупкости | 90 – 100 |

| Органическое стекло | 70 |

| Пластмассы | 50 – 70 |

| Бетон | 118 – 130 |

Как затачивать сверла ?

После того, как мы определили, что сверлом больше нельзя работать, нужно приступить к делу.

2.1. Как держать сверло в руках при заточке

Затачивают сверло вручную следующим образом: левой рукой удерживают сверло за рабочую часть возможно ближе к режущей части (конусу), а правой обхватывают хвостовик, слегка прижимая режущую кромку к поверхности абразивного круга так, чтобы она приняла горизонтальное положение, прилегая задней поверхностью к кругу.

Заточку ведут с охлаждением водносодовым раствором.

Плавным движением правой руки, не отнимая сверла от круга, поворачивают сверло вокруг своей оси и, соблюдая правильный наклон, затачивают заднюю поверхность. При этом следят за тем, чтобы режущие кромки были прямолинейны, имели одинаковую длину и были заточены под одинаковыми углами.

2.2. Виды и углы заточки

Угол заточки существенно влияет на режим резания, стойкость сверла и, следовательно, на производительность.

Сверла с режущими кромками разной длины или с разными углами их наклона будут сверлить отверстия больше своего диаметра.

При заточке спирального сверла для сверления стали необходимо получить угол при вершине 116-118°.

На станке имеется державка для крепления сверл, расположенная под углом 58-60° к оси круга (рис. 269), что дает возможность выдерживать угол 116-118° при вершине сверла. Кроме этого, державка наклонена в другой плоскости на 13°, что позволяет затачивать задний угол режущей кромки.

Для улучшения условий работы сверл различают 5 основных видов заточки, в зависимости от обрабатываемого материала и специфики выполняемых работ:

- одинарная (нормальная);

- одинарная с подточкой перемычки;

- одинарная с подточкой перемычки и ленточки;

- двойная с подточкой перемычки;

- двойная с подточкой перемычки и ленточки.

2.3. Проверка качества заточки

Качество заточки сверл проверяют специальными шаблонами с вырезами.

Наиболее совершенной конструкцией для измерения элементов режущих инструментов является прибор В. А. Слепнина, состоящий из двух вращающихся на оси дисков.

Приспособления и оборудование для заточки

Самый распространенный вариант – использование точильного камня. Он выполнен в виде диска и насаживается на станок. При вращении к нему требуется подносить инструмент и обтачивать его края. Необходимо проводить процедуру аккуратно из-за снопа искр.

Второй способ – сделать в домашних условиях устройство. Оно состоит из втулки, которая точно повторяет диаметр сверла, а также из прижимной балки и, конечно, точильного камня. Нужно изготовить подручник, его можно сделать из деревянного бруска. В нем просверлить несколько отверстий (они должны соответствовать сечению оснасток). Далее, вручную, с помощью вращения ручки необходимо добиться движения абразивного круга. А корректировать направление резца нужно второй свободной рукой.

Порядок заточки сверла

Для качественной оправки затупившегося сверла рекомендуется применение дополнительных приспособлений.

В качестве простейшего можно использоваться втулку, внутренний диаметр которой соответствует поперечному размеру режущего инструмента, жестко зафиксированную под требуемым углом. При подборе такой втулки особое внимание уделяется точности и плотности входа сверла внутрь шаблона, так как отклонение даже в несколько градусов существенно снизит качество восстановления кромок.

Приспособление можно оснастить набором алюминиевых либо медных трубок, соответствующих типовым диаметрам сверл. Нередко умельцы дополняют изделие деревянным бруском, в котором проделаны отверстия различных диаметров.

- обеспечение точного положения инструмента и его перемещения относительно точила;

- выполнение функции упора, не позволяющего обрабатываемому изделию отходить назад.

Заточка сверл с использованием приспособления из дубового бруска позволяет точно выставить требуемый угол.

Также режущий инструмент можно легко восстановить на самодельном заточном станке.

Правильный угол

Существует зависимость от материала заготовки угла заточки сверла по металлу, таблица которой приведена ниже.

Таким образом, чем мягче металл заготовки, в которой требуется проделать отверстие, тем угол тупее.

Доводка после заточки

Работа проводится на специальных кругах для доводки, сочетающих грубую обработку металла с финишной.

Диски изготавливаются из относительно мягкого материала, позволяющего убрать царапины, наплывы и прочие незначительные дефекты поверхности. Устранение их осуществляется без изменения геометрических параметров режущих граней. Обычно такие круги ставятся на перфоратор либо болгарку, фиксируются и надежно зажимаются, благодаря чему появляется возможность обработки сверла, зажатого в тисках либо ином приспособлении.

Кроме доводочных дисков, довести режущие поверхности до совершенства можно при помощи наждака, установленного на дрель или болгарку.

Проверка заточки

- длины рабочих граней;

- положение вершин углов;

- угол наклона винтовой канавки;

- угол продольной грани.

Подточка сверла

Для сверл по металлу диаметром от 10 мм требуется дополнительная подточка передней кромки.

Смысл такой операции заключается в увеличении угла режущей грани и уменьшении наклона передней кромки. Цель – придание металлу стойкости к крошению и повышение рабочего ресурса режущего инструмента.

Кроме того, подточка позволяет сузить поперечную кромку, из-за чего материал заготовки по центру отверстия скоблится, что облегчает сверление. Дополнительная обработка сверл с небольшим задним углом позволяет снизить силу трения внутри отверстия.

Выполнение операции

Рассмотрим процесс на наждачном станке с точильным кругом. Алгоритм затачивания:

- Обрабатываем заднюю поверхность под правильным уклоном.

- Переходим к передней плоскости, контролируя размер получаемой перемычки.

- Если заходов несколько, очень важно собрать одинаковые по ширине и остроте витки.

- Проверьте заточку с помощью шаблона – его можно приобрести или изготовить своими руками.

Приспособления для облегчения заточки

Здесь речь пойдет уже не о станках, а о полезных и удобных устройствах, упрощающих работу и помогающих выдержать правильный угол.

Это могут быть покупные изделия, например, вот этот кондуктор родом с АлиЭкспресс. Точильный диск совсем маленький, вращение ему передается от подключенного с помощью специального переходника патрона дрели. Пользователю необходимо только вставить сверло в канавку и включить дрель. Обзор использования такого кондуктора описан в этом видео.

Для тех, кто не уважает китайскую продукцию, есть вот такие стойки.

Есть также ряд самодельных устройств-кондукторов, рассчитанных на удобную заточку. Например, вот два из них.

Есть также оригинальное приспособление из дверной петли.

Контроль качества

Проанализировать соответствие геометрических параметров можно двумя способами:

- воспользовавшись шаблоном – это небольшая плашка под определенным наклоном сторон друг к другу;

- прибором Слепнина – это два вращающихся диска, которые находятся под регулируемым уклоном.

Какое сверло лучше использовать

Перечень сверл для нержавеющей стали, которые однозначно подойдут, чтобы просверлить металл:

- Любой инструмент, в сплаве которого присутствует кобальт. Чем выше процент этого компонента, тем лучше. Кобальтовые изделия отличаются от обычных желтоватым оттенком. Не стоит путать кобальтовый сплав с нанесением этого металла лишь на внешнюю часть сверла методом гальваники. В последнем случае просверлить нержавейку не удастся.

- Дорогостоящий специализированный инструмент. Такие победитовые сверла могут просверлить нержавейку, а не только бетон. Они имеют определенный угол заточки победита.

- Для тонкой нержавейки можно применить сверло в форме пера для керамической плитки. Это не лучший вариант, но поможет одноразово просверлить заготовку.

Применение кобальтового сверла

Из старых советских сверл по нержавейке наиболее подходящим будет инструмент с маркой Р6М5К5. Этот тип оснастки содержит в составе сплава до 5 % кобальта. За счет этого элемента инструмент приобретает высокую прочность, а температура нагрева может достигать 135 градусов по Цельсию, что не влечет за собой разрушения материала. Изделия такого качества можно найти только на рынках, где продают старое советское оборудование, и то не всегда. Альтернативой кобальтовому сверлу отечественного производства выступает зарубежный аналог под маркой HSS-Co.

Чтобы просверлить нержавейку кобальтовым сверлом, также следует применять смазочные материалы и не использовать высокие обороты электроинструмента.

Хитрости при сверлении нержавейки

Как видно из статьи, процесс сверления нержавеющей стали является довольно трудоемким и требует определенных навыков и подготовки.

Мы подготовили несколько полезных советов о том, как просверлить нержавейку:

- Стружка металла при сверлении должна быть длинной и выходить равномерными участками, мелкая же стружка темного цвета говорит о том, что скорость вращения подобрана неправильно, а также режущие кромки сверла чрезмерно нагреваются.

- При отсутствии под рукой подготовленной смазки можно использовать обычное растительное или оливковое масло, также отлично подойдут свиной жир или сало.

- Для работы с тонколистовой нержавеющей сталью можно воспользоваться специальным сверлом-пером для керамогранитной плитки.

- Процесс сверления желательно производить на низкой частоте вращения режущего инструмента, и если дрель не имеет функции регулирования оборота, производите сверление кратковременными ее включениями и отключениями на 2-3 секунды.

- При отсутствии кобальтового сверла можно использовать победитовый инструмент с заточкой режущих кромок под 135 градусов.

- Перед началом процесса сверления следует накернить заготовку, что облегчит центровку сверла.

- При сверлении заготовки повышенной толщины можно предварительно нагреть место обработки при помощи газовой горелки, при остывании нагрев периодически можно повторять.

- При обработке тонких деталей из нержавейки (до 1 миллиметра) можно использовать качественное перовое сверло по дереву, как показывает опыт, отверстия получаются ровные и с точными размерами.