Когда было открыто

История знакомства человека с железом начинается с Космоса. Судя по древним (например, древнеегипетским) названиям элемента, это было метеоритное железо. Хеттские тексты упоминают о нем как об «упавшем с неба».

Человек использует металл 6 тысяч лет.

Археологи откопали используемые древними шумерами и египтянами инструменты. Они сделаны из метеоритного железа.

Железные изделия завоевывали мир. Металлу посвящены стихи Гомеровой «Илиады», его упоминают Аристотель и Страбон.

Небесным происхождением обусловлено античное наименование железа: «сидер» («звездный»).

Ученые исследуют потенциал металла постоянно. Так, в 1868 году русский ученый Д. К. Чернов открыл кристаллические модификации вещества.

Производители

На сегодняшний день в разных странах есть крупные месторождения железной руды, которые являются базой для производства мировых запасов стали. В частности, на Россию и Бразилию приходится 18 % мирового производства стали, на Австралию – 14 %, Украину – 11 %. Самыми крупными экспортерами является Индия, Бразилия, Австралия. Отметим, что цены на металл постоянно меняются. Так, в 2011 году стоимость одной тонны металла составляла 180 долларов США, а к 2016 году была зафиксирована цена в 35 долларов США за тонну.

Физико-химические характеристики

Железо – металл не особо твердый (4-5 по шкале Мооса).

Физические и химические свойства определяются примесями и микроклиматом:

- Реагирует с металлами при повышенных температурах.

- Чистое железо пластично, не окисляется в воде и на воздухе.

- При нахождении в сухом воздухе (не горячее 200°C) покрывается матовой пленкой-оксидом. Она предотвращает коррозию металла.

- Наделено свойствами магнита. По этой характеристике железо легко отличить от других металлов.

Вещество с формулой FeO•nH2O – это обычная ржавчина.

- Кристаллическая решетка кубическая, но меняет структуру в зависимости от температуры.

- Железо, повышенные температуры плюс вода образуют сульфиды, галогениды, фосфиды, титаниды, нитриды.

- Не растворяется щелочами.

- Взаимодействие с кислотами зависит от концентрации. Разбавленные растворяют металл, концентрированные создают оксидную пленку-щит.

Гидротермальный источник с железистой водой. Оксиды железа окрашивают воду в бурый цвет.

Мокрое либо горячее железо покрывается ржавчиной. Углерод делает его хрупким. Эти недостатки ограничивают применение металла.

| Свойства атома | |

| Название, символ, номер | Железо / Ferrum (Fe), 26 |

| Атомная масса (молярная масса) | 55,845(2) а. е. м. (г/моль) |

| Электронная конфигурация | [Ar] 3d6 4s2 |

| Радиус атома | 126 пм |

| Химические свойства | |

| Ковалентный радиус | 117 пм |

| Радиус иона | (+3e) 64 (+2e) 74 пм |

| Электроотрицательность | 1,83 (шкала Полинга) |

| Электродный потенциал | Fe←Fe3+ −0,04 В Fe←Fe2+ −0,44 В |

| Степени окисления | 6, 3, 2, 0 |

| Энергия ионизации (первый электрон) | 759,1 (7,87) кДж/моль (эВ) |

| Термодинамические свойства простого вещества | |

| Плотность (при н. у.) | 7,874 г/см³ |

| Температура плавления | 1812 K (1538,85 °C) |

| Температура кипения | 3134 K (2861 °C) |

| Уд. теплота плавления | 247,1 кДж/кг 13,8 кДж/моль |

| Уд. теплота испарения | ~6088 кДж/кг ~340 кДж/моль |

| Молярная теплоёмкость | 25,14 Дж/(K·моль) |

| Молярный объём | 7,1 см³/моль |

| Кристаллическая решётка простого вещества | |

| Структура решётки | кубическая объёмноцентрированная |

| Параметры решётки | 2,866 Å |

| Температура Дебая | 460 K |

| Прочие характеристики | |

| Теплопроводность | (300 K) 80,4 Вт/(м·К) |

| Номер CAS | 7439-89-6 |

Производство железа на движущейся колосниковой решетке

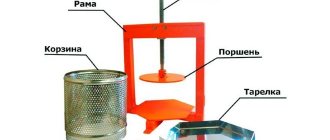

Процесс получения железа на движущейся колосниковой решетке (рис. 43) несколько напоминает работу агломерационной машины. В этом случае конвертируемый газ проходит сверху вниз через слой шихты.

Рис. 43. Схема процесса получения железа на движущейся колосниковой решётке: 1 – обжиговая конвейерная машина, 2 – шихта, 3 – зона сушки, 4 – зона обжига и восстановления, 5 – электропечь, 6 – ковш для жидкого металла, 7 – ковш для шлака

Существует разновидность процесса получения железа на движущейся колосниковой решетке, когда вместо конвертированного газа используют твердый восстановитель (каменный уголь, кокс и т.д.).

В этом случае сырые окатыши в головной части установки сушат рециркулируемыми газами, после чего окатыши поступают в зону обжига, где в результате просасывания горячих газов происходит нагрев и восстановление оксидов железа. Основным преимуществом этого процесса является возможность подавать в установку для восстановления неупрочненные обжигом окатыши. Недостатком этого процесса является загрязнение губчатого железа пустой породой, серой и фосфором твердого топлива.

Железо в природе

Железо – четвертый по распространенности элемент на планете и второй среди металлов (после алюминия). Но содержание неравномерно: 86% запасов сосредоточено в ядре планеты, остальное делят мантия и кора.

Самородное железо в природе редкость, почти всегда это минералы.

Самородное железо

Их три сотни, самые известные и богатые железом (% содержание в составе):

- Магнетит (магнитный железняк) – 72.

- Гематит (красный железняк) – 70.

- Лепидокрокит, гетит – по 63.

- Лимонит (бурый железняк) – 62.

- Сидерит (шпатовый железняк) – 48.

Железо обнаружено во всех живых организмах.

Второй источник – метеориты.

Четверть массы вещества каменных метеоритов и 91% железных – это железо.

Технология получения

Железная руда (магнетит и гематит) отправляется в работу: на обогатительный либо металлургический комбинат.

Железная руда

Чугун выплавляют в доменной печи. При 1610°С загружают шихту (агломерат, окатыши) с флюсом, продувают горячим воздухом. Это позволяет убрать примеси, отделить шлак.

Основные способы получения стали:

- Мартеновский. Расплав чугуна, руды, скрапа плавят при 2100°С.

При необходимости в конце плавки добавляются легирующие присадки.

- Кислородно-конвертерный. Массив чугуна в печи продувают воздухом под давлением. Используется смесь кислорода с воздухом либо чистый кислород (для сталей с премиальными характеристиками).

- Электроплавильный. Чугун сжигают в электропечи при 2250°С. Способ используют для выплавки легированных, других специальных марок сталей.

- Прямой. Богатые железом окатыши загружают в печь. Продувают водородом при 1050°С.

Закалка стали – нагрев до раскаленности и охлаждение – делают ее пластичной, твердой.

Производство беспримесного металла основано на электролизе расплава солей вещества.

Железный сплав, в составе которого менее 2% углерода, – это сталь. Более 2% углерода – чугун.

Добыча

В России и мире существует множество карьеров, где добывают железную руду. Это огромные и тяжелые камни, которые достаточно сложно достать из карьера, так как они являются частью одной большой горной породы. Непосредственно на карьерах в горную породу закладывают взрывчатку и взрывают ее, после чего огромные куски камней разлетаются в разные стороны. Затем их собирают, грузят на большие самосвалы (типа БелАЗ) и везут на перерабатывающий завод. Из этой горной породы и будет добываться железо.

Иногда, если руда находится на поверхности, то ее вовсе необязательно подрывать. Ее достаточно расколоть на куски любым другим способом, погрузить на самосвал и увезти.

Где используется

Повседневную жизнь трудно представить без металла: железо практично, надежно, дешево. Возможно, когда-нибудь его вытеснит пластик. Сегодня в цене достоинства железного материала.

Сверхчистое железо

Промышленность

Железо нашло применение во всех формах. Сплавы – основа материалов, востребованных промышленностью. Порошок закупается тоннами для сварки, пиротехники, принтеров. Соединения – базис минеральных красок, пигмент при производстве текстиля, чернил.

Без него не обходится ни одна отрасль:

- Машиностроение. Корпус машин, механизмов, особенно для работы в экстремальных условиях.

- Строительство. Несущие конструкции зданий, сооружений (мостов, башен мобильной связи, др.), арматура. Кровельный материал, профнастил, металлочерепица.

- Электротехника. Сердечники электромагнитов, якорей электромашин, пластин аккумуляторов.

- Коммуникации. Из стали и чугуна выполнены промышленные и бытовые трубопроводы для перекачки пара, воды, газа, нефти. Это оболочка силовых кабелей.

Железо – анод в железо-никелевых, железо-воздушных аккумуляторах. Из стали сделаны бытовые и профессиональные инструменты.

Другие сферы

Металл применяют в науке, медицине, быту:

- Очистка сточных вод.

- Компонент гарта (полиграфского шрифта).

- Кухонная утварь, столовая посуда.

- Двери, замки.

- Ультрамелким порошком магнетита (окиси металла) заправляют черно-белые принтеры.

- Мебель авангардных стилей.

- Препаратами с железом лечат анемию.

- Садоводы и строители уничтожают грибок смесью медного и железного купороса (семиводный сульфат металла).

Искусственные радиоактивные изотопы – маркер при анализе химико-технологических, биологических процессов.

Биологическое воздействие

Для человека железо как микроэлемент (0,02%) на особом счету: он регулирует клеточное дыхание, входит в состав крови.

Значение для здоровья

Организм взрослого человека содержит 3,5 грамма железа. Из них три четверти входит в гемоглобин крови, остальное распределяется по другим структурам организма.

Недостаток микроэлемента порождает анемичность у человека или животных, хлороз у растений.

Питание

В организм железо доставляется пищей.

Самые богатые микроэлементом продукты обнаружены во всех пищевых группах:

- Хлеб, крупы.

- Печень, мясо.

- Яйца.

- Свекла, листовая зелень.

- Бобовые.

- Сухофрукты, орехи, семечки.

Продукты питания содержат разные виды железа: гемовое и негемовое. Гемовое содержит «животный» ассортимент, негемовое – растительный.

Потребность

Суточная потребность в железе (мг):

- дети – 4-18;

- женщины – 18;

- мужчины – 10.

При беременности норма увеличивается вдвое. Больше требуется анемичным людям и донорам.

Организму легче усваивать гемовое железо, поэтому веганам либо вегетарианцам ежесуточно требуется 30-33 мг.

Опасность переизбытка

Однако избыток вещества не приветствуется, поскольку «придавливает» образование антиоксидантов в организме.

Использование воды с содержанием железа более 2 мг на литр нежелательно. Если металла больше 200 мг – вода токсична.

По стандартам РФ, в литре воды должно быть не более 0,3 мг железа.

Обогащения железных руд

Как было указано, существует несколько типов руд. Богатые можно перерабатывать непосредственно после извлечения из земной коры, другие необходимо обогатить. Кроме процесса обогащения, переработка руды включает в себя несколько этапов, таких как сортировка, дробление, сепарация и агломерация.

На сегодняшний день существует несколько основных способов обогащения:

Применяется для очистки руд от побочных примесей в виде глины или песка, вымывание которых проводят с помощью струй воды под высоким давлением. Такая операция позволяет увеличить количество содержимого железа в бедной руде примерно на 5%. Поэтому его используют только в комплексе с другими типами обогащения.

Выполняется с помощью специальных типов суспензий, плотность которых превышает плотность пустой породы, но уступает плотности железа. Под воздействием гравитационных сил побочные компоненты поднимаются на верх, а железо опускается на низ суспензии.

Наиболее распространенный способ обогащения, который основывается на различном уровне восприятия компонентами руды воздействия магнитных сил. Такую сепарацию могут проводить с сухой породой, мокрой, или в поочередном сочетании двух ее состояний.

Для переработки сухой и мокрой смеси используют специальные барабаны с электромагнитами.

Для этого метода раздробленную руду в виде пыли опускают в воду с добавлением специального вещества (флотационный реагент) и воздуха. Под действием реагента железо присоединяется к воздушным пузырькам и поднимается на поверхность воды, а пустая порода опускается на дно. Компоненты, содержащие железо, собираются с поверхности в виде пены.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Автор: Михайлов Леонид

Руководители:

Нас давно интересовала история развития металлургии в нашем крае, эта история связана, в основном, с братьями Баташовыми, которые владели заводами в нашем округе. В предыдущие годы мы занимались исследованием их заводов в Илёве [1], Сноведи [2], а также в Рязанской и Владимирской областях [3]. Известно, что на заводах Баташовых существовал полный металлургический цикл: от добычи руды до изготовления железных изделий. В процессе изучения истории заводов нас очень интересовал вопрос о развитии технологии металлургии, и данную работу мы посвятили древнему процессу получения железа.

Развитие металлургии железа

Первые известные археологам железные предметы относятся к 10 веку до н.э. Первое железо ценилось очень дорого и не сразу использовалось для изготовления орудий труда. Самым древним способом получения железа из руды был, так называемый, сыродутный способ, при котором в горн или печь загружают железную руду и уголь, при горении которого происходит частичное восстановление железа из руды. В горн нагнетали «сырой», не подогретый воздух, откуда и произошло название самой техники. Плавление в горне измельченной железной руды в смеси с древесным углем происходило при высокой температуре. По мере выгорания угля твердые зерна железа, восстановленные из руды, опускались в низ печи и, свариваясь, образовывали губчатый сгусток, называемый крицей. Для уплотнения металла вынутую из горна застывшую крицу многократно проковывали, получая монолитный кусок железа весом до 5-6 кг. Товарным крицам металлургии придавали округлую лепешкообразную форму.

Читать также: Балеринка по металлу своими руками

Впоследствии, при производстве железа примитивные кричные горны были заменены доменными печами: эти печи имеют больший размер, производительность, а также в них достигается большая температура. Продукцией домны является чугун (железо с высоким содержанием углерода), который потом перерабатывается в железо или сталь [4-6].

Цели и задачи работы

Цель работы: реконструировать сыродутный способ получения железа в современных условиях.

Задачи:

1) Найти руду, необходимую для выплавки железа.

2) Соорудить печь, максимально соответствующую древним образцам.

3) Провести процесс плавки.

4) Проанализировать полученные образцы.

Описание получения железа в литературе

Одним из источников по которому мы восстанавливали древний способ получения железа была книга Жюля Верна “Таинственный остров” [7]. В книге описывается, как несколько людей попали на необитаемый остров в одной одежде и постепенно сами создавали себе разные удобства, в том числе они выплавляли железо для собственных нужд.

Их способ выплавки назывался “каталонским”. Он заключался в следующем. ”Каталонский способ в собственном смысле требует постройки печей и тиглей, в которые укладываются пластами руда и уголь.” Но герой книги инженер Сайрес Смит предполагал обойтись без этих конструкций. Он возвёл «кубическое сооружение из угля и руды и направил в центр него струю воздуха». “Каменный уголь, так же как и руду, удалось без труда собрать поблизости прямо с поверхности земли. Сначала руду искрошили на мелкие куски и очистили руками от грязи. Затем уголь и руду слой за слоем сложили в кучу, как делает угольщик с деревом, которое он хочет обжечь. Таким образом, под действием воздуха, нагнетаемого мехами, уголь должен был превратиться в углекислоту и затем в окись углерода, которой предстояло восстановить магнитный железняк, то есть отнять от него кислород”. Воздушное дутьё было организовано с помощью мехов из тюленьих шкур.

Железо было получено, но “это оказалось трудным делом. Понадобилось всё терпение, вся изобретательность колонистов, чтобы успешно его осуществить. В конце концов, оно удалось, и была получена железная болванка в губчатом состоянии, которую надо было ещё ковать, чтобы выгнать из неё жидкий шлак. Таким образом, был получен грубый, но годный к употреблению металл”.

Мы пытались воплотить в реальность то, что было описано Жюлем Верном. Основным отличием нашего способа являлось то, что мы использовали печь.

Процесс получения железа

3 июня 2010 года мы поехали исследовать окрестности села Елизарьева, где, как нам было известно, находились дудки-шахты по добыче железной руды. От Сарова мы добрались до места примерно за 20 минут. Добравшись до места, мы пошли на поиск руды, которая должна была располагаться в области старых шахт. Больше всего руды мы нашли там, где не было травы и был снят (траншея антипожарная) или утрамбован (дорога) слой грунта. Именно в траншее мы и нашли большинство руды разных размеров, вплоть до 15*10*10 см (приблизительно). В основном руда была серого и бурого цвета. Преобладает руда бурого цвета. Мы набрали ведро руды. Также мы увидели около десятка остатков дудок, которые засыпаны и уже заросли травой.

Старая дудка вблизи села Елизарьева

Мы решили дробить руду до размеров не более 1см 3 , чтобы её было легче расплавить. Мы раздробили всю руду, находящуюся в ведре и получили примерно 3/5 ведра дроблёной руды.

Процесс измельчения руды автором работы

Для печи были использованы обломки силикатных кирпичей. Кладка печи осуществлялась с помощью смеси цемента с песком. Мы намесили раствор и ряд за рядом складывали кирпичи в печь, скрепляя их раствором.

Печь предварительно нагрели, сжигая в ней дрова в течение полутора часов.

В прогретую печь мы засыпали руду, а затем древесный уголь, приобретённый в магазине, слоями. Нам надо было добиться температуры в 900 градусов по Цельсию, поэтому помимо условий, предоставленных нам природой, нам пришлось использовать пылесосы для дутья (имитация мехов). Пылесосов было два и включались они поочерёдно, работая по 30 минут без перерыва. Но уже через час плавки печь начала трескаться, так как силикатный кирпич не выдерживал столь высокой температуры. Но при том, что она трескалась, за 2ч30мин плавки не рассыпалась. В процессе плавки мы измеряли температуру внутри печи с помощью специального прибора. Она колебалась от 800 до 1300 градусов по Цельсию. Весь процесс с подготовкой занял 4ч.

Воздушное дутьё. На фото — Валентина Фёдоровна Кузнецова — хозяйка пылесоса

Загрузка руды и угля

Измерение температуры при помощи пирометра проводит Алексей Ковалёв

После разборки печи на следующий день мы извлекли из неё серые кусочки со слабо выраженным металлическим блеском.

Образцы полученного металла

Видимо, металлургическая реакция имела место (до и после)

Попытка проковать полученный металл

Следуя способу, описанному Жюлем Верном, образцы полученного металла следовало проковать. Для этого мы их отнесли в кузницу, там кузнец раскалил их в горне, но под его молотком наш металл рассыпался. Экспертиза, проделанная в одной из лабораторий ВНИИЭФ, показала, что полученное вещество состоит на 20% из железа, а остальное — оксиды железа.

Металл мы получили, но он оказался не годным для изготовления каких-либо изделий.

В чём же была наша возможная ошибка? Мы разместили описание нашего опыта в интернете и получили множество комментариев [8], некоторые из которых оказались ценными.

В частности, пользователь с ником 3meys подсказал нам:

“При кричной плавке из руды температура должна быть

900 градусов и как можно меньше не сгоревшего кислорода, чтоб он не окислял обратно металл”.

Из этого мы делаем вывод, что у нас была температура несколько выше необходимой, и восстановленное железо окислилось, что объясняет хрупкость и пористость полученных нами образцов.

Тем не менее, мы считаем, что добились поставленных целей — провели плавку, в результате которой был осуществлён металлургический процесс. С помощью нашего эксперимента мы приблизились к пониманию древнего металлургического производства.

Автор и руководители благодарят сотрудников Института Физики Взрыва РФЯЦ-ВНИИЭФ Алексея Евгеньевича Ковалёва за измерения температуры при помощи пирометра и Михаила Игоревича Ткаченко за проведение рентгеноструктурного анализа руды и металла.

Приложение

Сравнение технологии сегодня, в XVII — XVIII веках (вчера) и нашей